第3章工程分析.docx

第3章工程分析.docx

- 文档编号:25397438

- 上传时间:2023-06-08

- 格式:DOCX

- 页数:53

- 大小:273.90KB

第3章工程分析.docx

《第3章工程分析.docx》由会员分享,可在线阅读,更多相关《第3章工程分析.docx(53页珍藏版)》请在冰豆网上搜索。

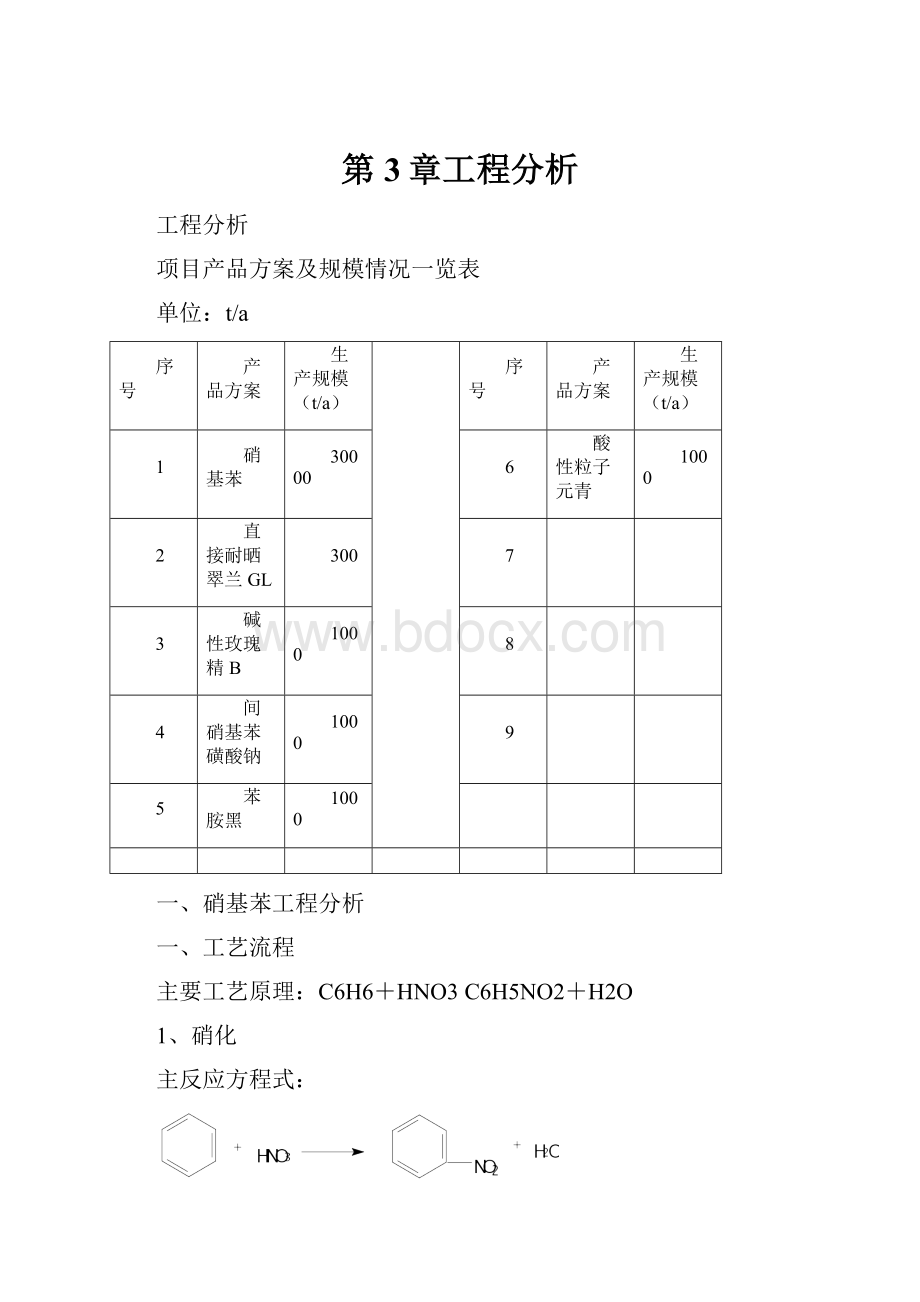

第3章工程分析

工程分析

项目产品方案及规模情况一览表

单位:

t/a

序号

产品方案

生产规模(t/a)

序号

产品方案

生产规模(t/a)

1

硝基苯

30000

6

酸性粒子元青

1000

2

直接耐晒翠兰GL

300

7

3

碱性玫瑰精B

1000

8

4

间硝基苯磺酸钠

1000

9

5

苯胺黑

1000

一、硝基苯工程分析

一、工艺流程

主要工艺原理:

C6H6+HNO3C6H5NO2+H2O

1、硝化

主反应方程式:

副反应方程式:

酸性苯(无酸性苯时加入纯苯)从酸性苯罐用酸性苯泵经漩涡流量计计量后、废酸从废酸高位槽经电磁流量计计量后同时连续进入苯混合器预混合后,进入1#硝化锅,混酸从混酸罐用混酸输送泵经电磁流量计计量后进入1#硝化锅。

酸性苯和混酸在1#硝化锅中进行反应,反应物料由溢流管进入2#硝化锅,然后进入3#硝化锅,再进入4#硝化锅连续反应。

四台硝化锅的反应热用冷却水及废酸带走。

2、硝化分离、中和、水洗

4#硝化锅的反应物料由溢流管沿切线方向进入硝化分离器进行分离,分离后酸性硝基苯流向中和锅,酸性硝基苯中含有酸(主要是硝酸)和副反应生成的硝基酚,用氢氧化钠中和酸性硝基苯中的酸,并使不溶于水的硝基酚变为溶于水的硝基酚钠,以达到中和、脱酚的目的。

反应方程式如下:

HNO3+NaOHNaNO3+H2O

中和脱酚后的粗品硝基苯由粗品硝基苯泵送澄清罐澄清,用水洗去中和后产生的少量余碱、硝基酚钠及硝酸钠,分离流出的废水流入废水储罐,下层粗品硝基苯溢流入澄清槽;硝化分离后的废酸一部分经冷却器冷却后,流入硝化分离缓冲罐由废酸泵送往废酸高位槽进行萃取,另一部分再返回硝化工序继续参加硝化反应;硝化锅和硝化分离器产生的含NO、NO2、SO2的废气(G2)集中收集到硝化废气吸收器用废酸吸收再利用,不外排。

3、硝化废酸的萃取

用苯萃取硝化废酸中的硝基苯,同时苯同硝化废酸中的剩余硝酸反应生成硝基苯,萃取后的废酸供浓缩岗位提浓后入库循环使用,苯参加萃取后变为酸性苯,作为硝化的原料。

废酸浓缩产生的废水进入中和水洗工序套用。

4、初馏

澄清槽中的粗品硝基苯用初馏进料泵送初馏预热器预热后进入初馏塔。

塔内物料由塔釜加热器加热,苯、水从塔顶蒸出,经初馏冷凝器冷凝后流入苯水分离器,分离后上层苯流入苯储罐作为原料备用,下层废水流入废水储罐。

脱苯、水后的粗品硝基苯从初馏塔塔釜底部进入精馏塔底部。

水洗、初馏产生的废水由废水储罐经废水泵和流量计送入废水处理塔上部经再沸器加热,含硝基苯的水蒸汽由塔顶蒸出,经废水冷凝器冷凝后再返回到中和工序,塔底废水经换热器换热冷却后排入污水处理站处理。

5、精馏

脱苯、水后的粗品硝基苯利用压差由初馏塔底部进入精馏塔底部,当精馏塔釜到达规定液位后,开启加热蒸汽,当塔顶温度上升时,开启塔顶冷凝器和精馏冷凝器的冷却水,并根据冷却的物料温度为准,正常控制液位80%,塔顶冷凝下来的物料全部回流30分钟,然后开启采出阀,化验合格后打入成品罐,若不合格,则继续回流,直到合格为止。

塔釜的少量副反应产物包括间二硝基苯、二硝基噻吩、高温下形成的树脂化合物及少量硝基苯定期排放,通过真空吸入焦油罐,然后压入回收罐,用水蒸汽蒸馏回收硝基苯,剩余物质S1(包括间二硝基苯、硝基酚、高温下形成的树脂化合物)外售。

硝基苯车间的主要工艺参数见表3.3-1。

二、产污环节分析

硝基苯车间产污环节一览表

项目

序号

污染源来源

产生量

主要污染因子

排放

特性

排放去向

废水

W1

废气吸收器外排水

11.905m3/d

pH、CODcr

连续

进入污水处理站处理

W2

废水处理塔冷凝水

111.062m3/d

硝酸钠、酚钠、氢氧化钠及少量苯和硝基苯

连续

废气

G1

混合工序含酸废气

0.69Nm3/h

NO、NO2、SO2

连续

废气吸收器

G2

硝化废气

0.98Nm3/h

NO、NO2、SO2

连续

无组织排放

G3

静密闭泄漏废气

——

苯、硝基苯、NOX

连续

无组织排放

G4

贮罐呼吸废气

——

苯、硝基苯

间歇

无组织排放

固废

S1

精馏工序

93t/a

间二硝基苯、硝基酚及高温下形成的树脂化合物

——

作为危废由有资质的单位处理

噪声

N

循环泵、物料泵等

65-95dB(A)

机械噪声

连续

隔音减振

三、产品及原辅材料理化特性

⑴、硝基苯

外观与性状:

淡黄色透明油状液体,有苦杏仁味。

分子式:

C6H5NO2,分子量:

123.11,沸点:

210.9℃,熔点:

5.7℃,蒸汽压:

0.13kPa/44.4℃,闪点:

87.8℃,溶解性:

不溶于水,溶于乙醇、乙醚、苯等多数有机溶剂。

密度:

相对密度(水=1)1.20;相对密度(空气=1)4.25,稳定性:

稳定,危险标记:

14(剧毒品),主要用途:

用作溶剂,制造苯胺、染料等。

⑵、苯

外观与性状:

无色透明液体,有强烈芳香味。

分子式:

C6H6,分子量:

78.11,沸点:

80.1℃,熔点:

5.5℃,蒸汽压:

13.33kPa/26.1℃,闪点:

-11℃,溶解性:

不溶于水,溶于醇、醚、丙酮等多数有机溶剂。

密度:

相对密度(水=1)0.88,相对密度(空气=1)2.77,稳定性:

稳定,危险标记:

7(易燃液体),主要用途:

用作溶剂及合成苯的衍生物、香料、染料、塑料、医药、炸药、橡胶。

⑶、硝酸

外观与性状:

品为无色透明发烟液体,有酸味。

分子式:

HNO3,分子量:

63.01,沸点:

86℃/无水,熔点:

-42℃/无水,蒸汽压:

4.4kPa(20℃),溶解性:

与水混溶。

密度:

相对密度(水=1)1.50(无水),相对密度(空气=1)2.177,稳定性:

稳定,危险标记:

20(酸性腐蚀品),主要用途:

用途极广,主要用于化肥、染料、国防、炸药、冶金、医药等工业。

⑷、硫酸

外观与性状:

纯品为无色透明油状液体,无臭。

分子式:

H2SO4,分子量:

98.08,沸点:

330.0℃,熔点:

10.5℃,蒸汽压:

0.13kPa(145.8℃),溶解性:

与水混溶。

密度:

相对密度(水=1)1.83,相对密度(空气=1)3.4,稳定性:

稳定,危险标记:

20(酸性腐蚀品,主要用途:

用于生产化学肥料,在化工、医药、塑料、染料、石油提炼等工业也有广泛的应用。

⑸、氢氧化钠

外观与性状:

白色不透明固体,易潮解。

分子式:

NaOH,分子量:

40.01沸点:

1390℃,熔点:

318.4℃,蒸汽压:

0.13kPa(739℃),溶解性:

易溶于水、乙醇、甘油,不溶于丙酮。

密度:

相对密度(水=1)2.12,稳定性:

稳定,危险标记:

20(碱性腐蚀品),主要用途:

用于肥皂工业、石油精炼、造纸、人造丝、染色、制革、医药、有机合成等。

四、公用及辅助工程分析

1、给排水

硝基苯车间新增一次水用量119.715m3/d,由厂区的深井提供。

排水量134.2051m3/d,经厂内污水管网收集后进入污水处理站处理。

硝基苯车间给排水情况一览表单位:

m3/d

序号

用水环节

新鲜水

二次水

过程水

物料

带水

反应生

成水

回用水

消耗

损失

外排水

1

混合

0

12.988

0

1.1376

0

14.1256

0

0

2

硝化

0

110.218

14.1256

0

14.7769

139.1205

0

0

3

硝化分离

0

0

139.1205

0

0

139.1205

0

0

4

萃取

0

0

29.0581

0.66

0

29.7181

0

0

5

萃取分离

0

0

29.7181

0

0

21.7181

0

0

6

废酸浓缩

0

0

29.0463

0

0

29.0463

0

0

7

中和水洗

90

62.0633

0.5162

3.85

0.7425

157.172

0

0

8

初馏

0

0

1

0

0

1

0

0

9

精馏

0

0

0.11

0

0

0.01

0.1

0

10

硝基苯回收

0

0

0.01

0

0

0.005

0.005

0

11

废水处理塔

0

0.89

156.172

0

0

46

0

111.062

12

废气吸收器

11.905

0

0

0

0

0

0

11.905

13

合计

101.905

186.1593

398.8768

5.6476

15.5194

577.0361

0.105

122.967

2、供热

硝基苯车间用汽量为2.25t/h,由厂内的20t/h自备锅炉提供。

五、污染物产生情况分析

㈠、废水

硝基苯车间废水产生主要包括三部分,主要为废气吸收器废水、废酸浓缩冷凝水、废水处理塔排水。

1、废气吸收器外排废水

混酸配制时产生的含少量NO、NO2、SO2的废气用废气吸收器经水吸收,吸收NO、NO2、SO2的废水排放量为11.905m3/d,主要污染物成分pH、CODCr。

2、废水处理塔排水

中和水洗工序和初馏工序所产生的废水经收集后送入废水塔上部经再沸器加热,含硝基苯的水蒸汽由塔顶蒸出,冷凝后再返回到中和工序,塔底废水经换热器换热冷却后排放,排放量为111.062m3/d,主要污染物成分为硝基苯、苯、CODCr、pH。

㈡、废气

1、混合工序含酸废气

混合工序混酸配制时有含NO、NO2、SO2等酸性气体的废气产生,废气产生量为0.69Nm3/h,主要含有NO、NO2、SO2等酸性气体,总排放速率为1.33kg/h,用废气吸收器经水吸收后外排。

2、硝化废气

硝化过程有含NO、NO2、SO2等酸性气体的废气产生,废气产生量为0.98Nm3/h,排放速率为2kg/h,经废气吸收器(采用废酸吸收)吸收后再利用,不外排。

3、静密闭泄漏废气

硝基苯车间的生产设备在生产中存在静密闭泄漏,从而产生无组织排放的苯、硝基苯,苯的静密闭泄漏系数取0.02%,硝基苯的静密闭泄漏系数取0.01%。

通过计算,苯的无组织排放量为2.184t/a(0.303kg/h),硝基苯的无组织排放量为3.0t/a(0.417kg/h)。

4、贮罐呼吸废气

储罐大呼吸量计算参数

物料种类

Pi

M

m

d

Co

To

苯

547.4

19020

0.078

0.88

12.9

273

硝基苯

0.97

30000

0.123

1.2

12.9

273

㈢、噪声

硝基苯车间的主要噪声源为各类物料泵和循环泵,噪声源强在65-95dB(A)之间。

㈣、固废

硝基苯车间产生的固体废物主要是焦油,主要成份是间二硝基苯、二硝基噻吩以及硝基苯,属于危险固废,产生量为93吨/年。

二、碱性玫瑰精B工程分析

一、生产工艺流程

1、缩合

先将缩分锅内温度升至140℃左右,将苯酐一次加入开动搅拌,使苯酐全溶,然后交替加入间羟基(间羟基N,N二乙基苯胺)和回收苯二甲酸,升温,断热后加入硫酸,升温、保温、放料。

反应方程式如下:

2、碱泡、碱溶回收

将碱液和水加入碱泡锅,将缩合物料放入,搅拌,然后打入碱溶缸,搅拌、保温、过滤,水洗后滤液打入回收缸。

开搅拌,加入硫酸直至苯二甲酸析出停,将粘状物捞出,过滤得苯二甲酸。

反应方程式如下:

3、酸溶、结晶

将苯二甲酸打浆后加入酸溶罐,加硫酸,升温、过滤后打入结晶罐结晶,降温后,加入盐酸,再降温开始反结晶,到终点后停汽、放料甩干。

甩干后物料经气流干燥后由两级布袋除尘器收集即为成品。

4、苯酐回收

结晶后的剩余的液体中含有邻苯二磺酸,加硫酸反应进行回收苯酐,反应方程式如下:

二、产污环节

W2

苯酐

抽滤

水

碱、冰、水

苯酐回收

间羟、硫酸

W1

抽滤

碱溶

粉碎

碱泡

缩合

盐酸

硫酸、蒸汽

G1

水

苯酐

配浆

酸溶

过滤

结晶

甩干

W3

S1

水

包装

母液

G2

产品

包装

G3

碱性玫瑰精B生产工艺流程图

碱性玫瑰精B产污环节一览表

项目

序号

污染源来源

产生量

主要污染因子

排放

特性

排放去向

废水

W1

抽滤废水

15.12m3/d

pH、CODcr、苯胺、色度

间歇

进入污水处理站处理

W2

苯酐回收抽滤废水

28.4906m3/d

pH、CODcr、苯胺、色度

间歇

W3

甩干废水

14.87m3/d

pH、CODcr、SS、苯胺、色度

间歇

废气

G1

缩合废气

——

苯系物、SO2

间歇

无组织排放

G2

干燥废气

6000Nm3/h

染料尘

间歇

无组织排放

G3

包装废气

——

间歇

无组织排放

G4

贮罐呼吸废气

——

HCl

间歇

无组织排放

固废

S1

过滤工序

33t/a

间羟、苯胺及高温下形成的树脂化合物

间歇

外售做基本化工原料

噪声

N

循环泵、物料泵等

65-95dB(A)

机械噪声

连续

隔音减振

三、产品及原辅材料理化特性

⑴、苯酐(邻苯二甲酸酐)

外观与性状:

白色针状结晶。

沸点:

295℃,熔点:

131.2℃,溶解性:

不溶于冷水,溶于热水、乙醇、乙醚、苯等多数有机溶剂。

密度:

相对密度(水=1)1.53;相对密度(空气=1)5.10,引燃温度570℃,爆炸下限1.7%,爆炸上限10.4%。

主要用途:

用于制造增塑剂、苯二甲酸二丁酯、树脂和染料等。

⑵、盐酸

别名氯化氢,分子式:

HCl,分子量:

36.46;熔点:

-114.2℃ 沸点:

-85.0℃。

无色有刺激性气味的气体,易溶于水,主要用途制染料、香料、药物、各种氯化物及腐蚀抑制剂,危险标识5(不燃气体)。

本品对眼和呼吸道粘膜有强烈的刺激作用。

长期较高浓度接触,可引起慢性支气管炎、胃肠功能障碍及牙齿酸蚀症。

⑶、间羟基N,N—二乙基苯胺

简称间羟基,分子式:

C10H14NOH,是一种染料中间体,白色结晶体,在空气中因氧化而呈现玫瑰色。

熔点78℃。

沸点276~280℃。

溶于水、乙醇、乙醚和碱。

3、项目物料平衡

苯酐480

6516

抽滤

回收

3000

水

6000

间羟

废水

碱冰

5500

1200

728

1800

8742

8742

8742

1742

19

硫酸

抽滤

碱溶

粉碎

碱泡

缩合

5000

530

4000

盐酸

硫酸

水

2242

15

水

损失

370

15.6

苯酐

11595.6

11227.6

甩干

11260.6

6242

酸溶

配浆

结晶

过滤

4750

33

2

1845.6

固废

蒸发

废水

5000

5

蒸汽

4000

水

5000

母液

干燥

1000.1

845.5

废气(水蒸气845,染料尘0.5)

1000

产品

包装

0.1

染料尘

单位:

kg/t产品

四、公用及辅助工程分析

1、给排水

碱性玫瑰精B车间新增一次水用量59.333m3/d,由厂区的深井提供。

排水量58.4806m3/d,经厂内污水管网收集后进入污水处理站处理。

水平衡情况见表3.4-4和图3.4-3。

2、供热

碱性玫瑰精B车间用汽量为1.2t/h,由厂内的锅炉提供。

表3.4-4玫瑰精车间给排水情况一览表单位:

m3/d

序号

用水环节

新鲜水

二次水

过程水

物料

带水

反应生

成水

回用水

消耗

损失

外排水

1

缩合

0

0.32

0

0.013

0.3971

0.6968

0.0333

0

2

碱泡

13.333

6.0

0.6968

0.2

0.2647

20.4945

0

0

3

冰机

6.0

0

0

0

0

6.0

0

0

4

抽滤1

16.667

0

20.4945

0

0

22.0415

0

15.12

5

苯酐回收

0

0

18.5115

0.0344

0.2647

18.8106

0

0

6

抽滤2

10.0

0

18.8106

0

0

0.32

0

28.4906

7

配浆

13.333

0

3.53

0

0

16.863

0

0

8

酸溶

0

7.5

16.863

0.017

0

24.373

0.007

0

9

结晶

0

0

24.373

0.851

0

25.217

0.007

0

10

甩干干燥

0

0

25.217

0

0

7.5

2.847

14.87

11

合计

59.333

13.82

128.4964

1.1154

0.9265

142.3164

2.8943

58.4806

10.0

0.32

0.6968

58.4806

0.03

2.817

0.007

25.217

0.851

24.373

7.5

0.007

0.017

16.863

20.4945

0.2647

0.0344

18.5115

18.8106

0.3971

0.013

物料带水

0.2

物料带水

0.0333

损失

0.2647

反应生成水

污水处理站

13.333

损失

损失

蒸汽

进入产品

损失

甩干干燥

14.87

15.12

16.667

抽滤1

28.4906

物料带水

6.0

13.333

物料带水

缩合

结晶

酸溶

配浆

抽滤2

苯酐回收

冰机

碱泡

反应生成水

6.0

3.53

图3.4-3碱性玫瑰精B车间水平衡图单位:

m3/d

五、污染物产生情况分析

㈠、废水

碱性玫瑰精B车间废水产生主要包括抽滤废水和甩干废水两部分。

1、抽滤废水

产品碱溶后需要进行抽滤,将滤液排出,此时产生废水,主要是含有少量苯酐、间羟、邻苯二甲酸及微量产品,经回收邻苯二甲酸后重新制成苯酐进入反应,其废水排放主要是邻苯二甲酸制取苯酐后的外排水,废水排放量为15.12m3/h,主要污染物成分pH、CODcr、SS、苯胺、色度。

2、苯酐回收抽滤废水

生产中抽滤1产生的母液经回收邻苯二甲酸后重新制成苯酐进入反应,其废水排放主要是邻苯二甲酸制取苯酐后抽滤产生的外排水,废水排放量为28.4906m3/h,主要污染物成分pH、CODcr、SS、苯胺、色度。

3、甩干废水

产品经结晶后进行甩干以去除其中的水分,从而产生废水,该废水中主要含有少量邻苯二甲酸及微量产品,排放量为14.87m3/h,主要污染物成分为pH、CODcr、SS、苯胺、色度。

㈡、废气

1、缩合废气

缩合工序在加入物料后加热进行反应,反应过程中一部分物料挥发出来,主要成分包括少量苯酐、间羟以及硫酸分解出的SO2,总损失量15t/a,其中苯酐0.3吨/年,间羟0.4t/a,SO214.3t/a。

2、干燥包装废气

干燥和包装废气的主要污染物是无组织排放的染料尘,总产生量为0.6吨/年。

玫瑰精的干燥方式为气流干燥,即用经过加热的空气与物料直接接触,已达到干燥的目的。

气流干燥后的产品经两级布袋除尘器收集,每级布袋除尘器的收集效率均为99%,经收集产后的废气由排气筒导入一间密闭的房屋,排气筒出口处设有一个布袋,以进一步去除废气中的染料尘,经处理后的废气无组织排放。

该废气中主要污染物为染料尘,产生浓度为46mg/m3,废气量为6000m3/h,产生量为0.276kg/h。

包装废气中染料尘的无组织排放量为0.014kg/h。

3、贮罐呼吸废气

玫瑰精车间共有物料贮罐3个,其中有呼吸废气产生的是1个盐酸罐,根据大、小呼吸废气量的计算公式,其HCl的无组织排放量为0.1kg/h(0.72t/a)。

具体公式同第三节,确定参数见表3.4-6。

表3.4-6储罐大呼吸量计算参数

物料种类

Pi

M

m

d

Co

To

HCl

3180

114.7

0.0365

1.155

12.9

273

注:

表中的M值为盐酸中HCl的含量。

㈢、噪声

碱性玫瑰精B车间的主要噪声源为各类物料泵和循环泵,噪声源强在65-95dB(A)之间。

㈣、固废

碱性玫瑰精B车间产生的固体废物主要过滤出的反应残渣,属于危险固废,产生量为33t/a。

三、直接耐晒翠兰GL工程分析

一、生产工艺

反应方程式:

①CuPc+2SO3CuPc(SO3H)2

②CuPc(SO3H)2+NaCO3CuPc(SO3Na)2+H2O+CO2

原理:

酞菁铜经发烟硫酸磺化、盐析、中和制得。

生产工艺流程:

1、磺化

在磺化缸中加入发烟硫酸,搅拌,降温至30℃以下,投料,加完料后溶料一段时间,检验物料是不是全溶,物料全溶后升温,开始保温至终点,做终点检验。

反应方程式如下:

2、盐析

磺化终点到后,放入盛有盐析水的盐析缸内,进行盐析沉淀,放掉废水,再加盐水进行第二次沉降,沉降后放掉废水,进行压滤。

3、中和

将压滤后的滤饼,投入中和缸中交替加入碳酸钠进行中和,控制pH值7.5-8,中和保温80±2℃。

反应方程式如下:

4、烘干包装

将中和料液进行滚筒烘干,烘干后,粉碎拼混包装。

工艺流程见图3.5-1,主要工艺参数见表3.5-1。

酞菁铜

Na2CO3

NaCl

W1

W2

中和

发烟硫酸

压滤

盐析

磺化

G1

G3

G2

烘干

粉碎

拼混

包装

产品

直接耐晒翠兰GL工艺流程图

二、产污环节

产污环节见表3.5-2。

表3.5-2直接耐晒翠兰GL产污环节一览表

项目

序号

污染源来源

产生量

主要污染因子

排放特性

排放去向

废水

W1

盐析废水

16.39m3/d

pH、CODcr、总铜、色度

间歇

进入污水处理站处理

W2

压滤废水

4.9653m3/d

间歇

废气

G1

粉碎废气

——

染料尘

间歇

排气筒排放

G2

拼混废气

间歇

无组织排放

G3

包装废气

间歇

无组织排放

噪声

N

循环泵、物料泵等

65-95dB(A)

机械噪声

连续

隔音减振

三、产品及原辅材料理化特性

酞菁铜(CuPc)

含量为95%,分子式:

C32H16N8CU,相对分子量:

576,深蓝色粉末。

蚀抑制剂,危险标识5(不燃气体)。

本品对眼和呼吸道粘膜有强烈的刺激作用。

长期较高浓度接触,可引起慢性支气管炎、胃肠功能障碍及牙齿酸蚀症。

3、项目物料平衡

直接耐晒翠兰GL物料平衡见图3.5-2。

纯碱

水

氯化钠

酞菁铜

360

1000

23000

334

废水

中和

发烟硫酸

压滤

盐析沉降

磺化

6301

2403

8704

2704

2370

18000

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 工程 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx