气压制动系统的主要构造元件和工作原理.docx

气压制动系统的主要构造元件和工作原理.docx

- 文档编号:25304018

- 上传时间:2023-06-07

- 格式:DOCX

- 页数:21

- 大小:461.46KB

气压制动系统的主要构造元件和工作原理.docx

《气压制动系统的主要构造元件和工作原理.docx》由会员分享,可在线阅读,更多相关《气压制动系统的主要构造元件和工作原理.docx(21页珍藏版)》请在冰豆网上搜索。

气压制动系统的主要构造元件和工作原理

气压制动系统的主要构造元件

和工作原理

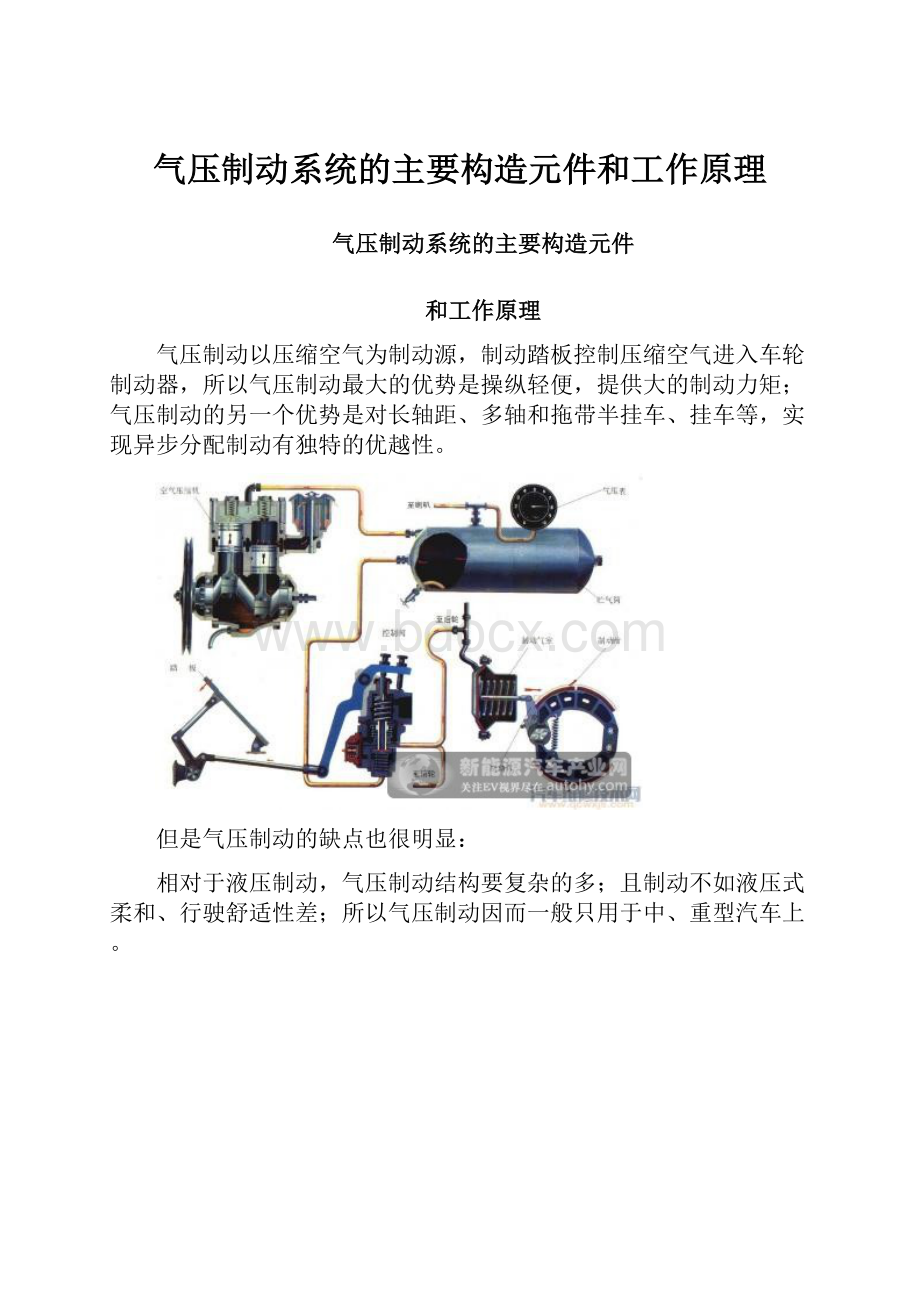

气压制动以压缩空气为制动源,制动踏板控制压缩空气进入车轮制动器,所以气压制动最大的优势是操纵轻便,提供大的制动力矩;气压制动的另一个优势是对长轴距、多轴和拖带半挂车、挂车等,实现异步分配制动有独特的优越性。

但是气压制动的缺点也很明显:

相对于液压制动,气压制动结构要复杂的多;且制动不如液压式柔和、行驶舒适性差;所以气压制动因而一般只用于中、重型汽车上。

下面主要以斯太尔8X4载重汽车为例介绍气压制动传动装置主要部件的结构组成。

1.空气压缩机

空气压缩机是全车制动系气路的气源,斯太尔6X4载重汽车空气压缩机为单缸混合冷却式,气缸体为风冷,气缸盖通过发动机冷却系统水冷。

它固定在发动机前端左侧的支架上,它的传动齿轮与其曲轴为高扭矩自锁连接,在正时齿轮室中悬臂安装,由发动机曲轴通过中间齿轮、喷油泵齿轮、空气压缩机传动轴驱动转动,其构造如图18.5所示,与汽车发动机机构相似,它主要由空气压缩机壳体1、活塞2、曲轴3、单向阀4等组成。

壳体由气缸体、气缸盖组成,壳体是铸铁的,外面带有用于空气冷却的散热筋片,里面是用于产生压缩空气的气缸。

进、排气阀门采用舌簧结构,进气口经气管通向空气滤清器;出气口则经气管通向空气干燥器。

润滑油由发动机主油道经油管、滚珠轴承,进入曲轴箱,然后经正时齿轮室回到油底壳。

活塞通过连杆与曲轴相连,连杆轴承合金直接浇注在连杆大头和连杆瓦盖上,活塞通过活塞环与气缸密封。

曲轴两端通过滚珠轴承支承在曲轴箱,

前后有轴承盖,前端伸出盖外用半圆键及螺母固装传动齿轮,前端孔分另1J装有防止漏油的油封。

发动机运转时,空气压缩机随之转动,当活塞下行时,进气阀门被打开,外界空气经空气滤清器、进气道进人气缸。

当活塞上行时,

进气阀门被关闭,气缸空气被压缩,出气阀门在压缩空气的作用下被打开,压缩空气由空气压缩机出气口经管路、空气干燥器进人储气筒和四管路保护阀。

2.空气干燥器

空气干燥器吸收压缩空气中的水,为制动气路提供清洁干燥的压缩空气。

AD-103型空气干燥器结构如图18.6所示

AD-103型空气干燥器利用分子筛作干燥剂,采用与卸荷调压阀一体的整体式结构,巧妙地利用了调节阀卸荷排气的动作过程,使再生储气筒中的干燥压缩空气反向通过干燥剂筒,将干燥剂表面吸附的水分带走排人大气,实现了分子筛的再生活化。

AD-103型空气干燥器能长期有效地吸收压缩空气中的水,提供清洁干燥的压缩空气

在充气过程中,由空压机输出的压缩空气经进气口9进人腔室8。

这时由于温度下降,会产生冷凝水,冷凝水经过通道流到排水阀阀门6处。

压缩空气经滤清器12和环形室达到干燥剂筒13上端。

当空气流经干燥剂筒13时,水分被吸收并滞留在干燥剂筒的上层。

干燥处理过的空气经过单向阀门10、接口21通向四管路保护阀,然后供应给整车气路;同时干燥的空气经过节流口11和接口22导向再生气$

当整个系统中的压力升高至预定卸荷值时,压缩空气推动活塞2移动,打开进气阀3,关闭排气阀1,压缩空气通过通道5到达卸荷阀7活塞的上端,推动活塞向下运动,从而使排水阀6阀门打开,从腔室8来的压缩空气和冷凝水经过打开的排水阀6排向大气,开始排气过程。

来自再生储气筒的干净空气经节流口11、干燥罐的排气阀1排向大气。

当空气从下往上流经颗粒干燥罐时,将滞留在其表层的水分带走并排向大气,使分子筛再生

。

当21接口的压力下降至工作气压值时,活塞2在回位弹簧作用下运动,进气阀3关闭,排气阀1打开。

卸荷阀7活塞上端的空气经过通道5、排气阀1和小孔排出。

卸荷阀7活塞向上运动,排水阀6关闭,排气过程完成,下个充气过程又重新开始。

通过调节螺栓可以调节卸荷气压值和关闭气压值。

空气干燥器还装有自动加热器,防止活塞被冻住,从而避免故障发生。

3.四管路保护阀

四管路保护阀是将全车气路分成4个既相互联系又相互独立的管路。

当任何一个管路发生故障时,不影响其他管路正常工作与充气。

如图18.7所示是四管路保护阀中的一个阀。

由空气干燥器来的压缩空气从进气4进入保护阀,当进气压力较低时阀门2在弹簧1的作用下将阀座封闭,进气压力作用在阀中心面积“a”上。

当进气压力上升至7.0bar时,

作用在“a”面积上的气压产生向上的推力足以克服弹簧1的预压力,使阀门2开始升起,打开管路充气口3的通道。

由于阀制成节流形式,

因此阀在向管路充气过程中不会时开时关而产生振动,延长了阀的使用寿命。

随管路不断充气,管路气压又作用在阀的环形面积“b”上。

4因此,随管路气压不断升高,充气开启压力不断降低,直到管路气压达4.5bar时,阀门重新关闭。

这里称7.Obar为保护阀的开启压力;4.5bar为保护阀的关闭压力

将4个阀组合在一起即为四管路保护阀,如图18.8所示。

全车气路在没有气的情况下,4个保护阀全部关闭,从空压机来的压缩空气进人保护阀。

当输人端气压达7.0bar时,4个阀分别开始向各自管路充气,当管路气压上升到4.5bar时阀全部打开,直至全车气压达到调压阀所设定的7.5!

8.0bar气压值。

值得说明的是实际工作中4个阀并不是同时打开的,因为4个阀弹簧设定的压力不会完全一致;同时4个管路充气压力上升的速度也不尽相同,开启时间要视弹簧预紧力和管路气压上升的差异而定,这也是充气过程中双针气压表两指针往往不同步的原因。

当某一管路发生断、漏气故障时,如前制动管路断裂,该管路气压就急剧下降,全车气路都经21出口放气,气压同时下降。

当各管路下降至4.5bar时,4个阀全部关闭。

此时无故障管路仍然保留有4.5bar气压,而漏气管路将继续漏气直至气压下降为零。

此刻随空气压缩机继续供气,供气压力一旦回升至4.5bar气压时,解除故障,除管路阀继续关闭外,其余管路阀又都重新打开充气,直到同路气压上升到故障管路阀所设定的开启压力7.0bar,如此确保无故障管路正常工作 和充气。

在全车气压较低的情况下,为了首先向前、中、后制动储气筒充气,以确保制动的可靠性,常选用带有单向阀的四管路保护阀,结构如图18.9所示。

该阀的停车制动和辅助用气管路的供气口是分别接在前制动和中后制动管路上的,且用两个单向阀加以隔离。

这样只有当前、中、后制动管路气压达到7.0bar才开始向停车制动和辅助用气管路充气。

在正常情况下,四管路保护阀实际上是一个五通接头!

只有在某一管路发生断、漏故障时才起保护作用。

4.主制动控制阀

主制动控制阀是用来操纵主制动系统工作的,且使制动气压与制动操纵力或踏板行程成一定比例关系的装置。

主制动控制阀目前常用到的有单列双腔膜片式和并列双腔膜片式,斯太尔汽车采用的是单列双腔膜片式主制动控制阀,东风EQ1092型汽车为并列双腔膜片式主制动控制阀。

斯太尔汽车主制动控制阀结构属于单列双腔膜片式,如图18.10所示,分上下两腔室。

由中、后制动储气筒来接11接口,由前制动储气筒来接12接口。

上腔出气口21向中、后桥制动继动阀提供制动fg号气压,22通向前制动气室。

制动时,制动踏板通过一套连接杠杆使主制动控制阀顶杆1向下移动,再通过橡胶弹簧2迫使活塞3克服回位弹簧弹力向下移动,当活塞3与阀杆5接触时,关闭排气口4,继续下移,进气口打开,使中、后轮制动。

在进气口打开向制动管路充气时,制动管路气压同时作用在活塞3上,当气压向上顶活塞的力与橡胶弹簧预压力相等时活塞开始向上回升到进气口关闭的平衡状态。

制动踏板行程越大,弹簧预紧力越大,从而输出到制动管路的气压也越高,这种制动气压与制动踏板行程成一定比例关系,具备制动随动性。

在上腔动作的同时,制动管路气压经小孔D通向B腔作用在活塞6上,迫使活塞下移,首先将关闭排气口9,进而打开进气口8,来自前制动储气筒的压缩气体经12接口和进气口8通过出气口22,使前轮制动。

当气压上升到与B腔气压相等时,活塞6又回升关闭进气口使制动管路气压不再升高,产生下一个与中、后桥制动同步的气压。

下腔输出气压与上腔输出气压按一定的比例关系同步增减,只是上腔输出气压总比下腔输出气压高出一'个数值。

双腔主制动阀能够保证某一管路失效时不影响另一管路正常工作。

由于主制动阀下腔是由上腔来控制的,因而下腔工作失效显然不影响上腔输出管路的工作。

如果上腔输出管!

21出断、!

1打气7!

21不起气压!

从而B腔也没有气压信号,但顶杆推动活塞3以及阀杆5继续下行使阀杆与活塞杆排气间隙消除之后,顶杆的下移会直接推动活塞6下移,从而打开下腔进气口实现输出管路制动。

此时的平衡关系将是下腔输出管路制动气压作用在活塞向上的力与橡胶弹簧弹力之间的平衡。

制动解除时!

作用在顶杆上的力消除,橡胶弹簧压力消失,活塞3在回位弹簧和管路气压的作用之下上行,首先关闭进气口7、进而打开排气口4,继动阀的输人气压经21接口和排气口4放空,制动气室的气压经继动阀放空,中、后桥制动解除。

与此同时,主制动阀下腔在管路气压作用下使活塞6上行,关闭进气口8,打开排气口9,前制动气室气压22排气9放空!

制动解除。

5.主制动继动阀

主制动继动阀是缩短制动反应时间,对主制动气室起一个“快充”和“快放”的作用。

对于轴距较长,汽车中后桥制动气室总容量又大,距主制动控制阀的距离又远的,当制动踏板被踩下时,到最远的那个制动气室气压达到相应数值的制动反应时间会过长。

为此,可在距中后桥制动气室最近的位置安装一个继动阀,由储气筒用一根较粗的主管路直接供气,再用一根较细的管路由主制动控制阀来控制。

主制动继动阀工作示意图,如图18.11所示。

当主制动控制阀工作时,由主制动控制阀上腔输出一个与制动踏板行程相应的气压信号,进人继动阀的控制口,该气压使继动活塞1下行,首先使封闭排气阀2关闭,进而将进气阀3压下,打开进气口,经主气路的压缩空气迅速通过进气口向制动气室充气,如图18.11(a)所示。

当制动气室气压上升到与控制动气压相等时,该气压作用在继动活塞1下面的力与控制气压作用在继动活塞上面的力平衡,继动活塞1回升重新关闭进气阀,如图18.11(b)所示,使输出气压不再上升,达到与制动踏板行程同步随动效果。

当主制动阀解除制动时,主制动继动阀继动活塞1上方的输入气压经主制动阀放空,制动气室管路气压迫使继动活塞迅速上升,重新打开排气阀,气室气压经由继动阀排气口放空,从而达到“快放”的目的,如图18.11")所示。

6.前制动气室

向前制动气室输人不同的气压会产生不同的推力,并通过制动凸轮使制动器对前桥产生不同强度的制动。

现大多采用膜片式制动气室,其结构如图18.12所示,它主要由进气口1、橡胶膜片3、壳体6、支承盘4、推杆8及回位弹簧5等组成。

夹布层橡胶膜片的周缘用卡箍夹紧在壳体和盖的凸缘之间。

盖2与膜片3之间为工作腔。

用橡胶软管与由制动阀接出的钢管连通,膜片3右方则通大气。

弹簧5通过焊接在推杆8上的支承盘4推动膜片3紧靠在盖2的极限位置。

推杆8的外端通过连接叉9与制动器的制动调整臂相连。

当驾驶员踩下制动踏板时,压缩空气经制动控制阀进人制动气室,在气压作用下膜片3变形,推动推杆8并带动制动调整臂,转动制动凸轮将制动蹄片压向制动鼓而产生制动作用。

当驾驶员放松制动踏板时,制动气室中的压缩空气经快放阀或制动阀排到大气中,在弹簧5的作用下,推杆8和膜片3又恢复原始状态。

斯太尔系列载重汽车前车轮制动气室采用的也是常规膜片式,由壳体、盖、膜片、弹簧及推杆组成。

其推杆最大行程为60mm,可产生最大9800N的推力,制动气室的制动强度与输入气压成正比。

7.复合式制动气室

复合式制动气室既对中、后桥行车制动产生作用,又可实施驻车制动与应急制动,如图18.13所示为解放CA1110PK2L2型汽车复合制动气室,行车制动气室与驻车制动气室制成一个整体。

行车制动气室即右气室采用常规式膜片制动结构,驻车制动气室即左气室采用典型弹簧储能放气制动装置。

复合式制动气室的右气室用于行车制动是主制动气室,由小膜片12、右气室外壳16、右气室推杆17和右气室回位弹簧15等零件组成,并且被小卡箍13和右气室紧固螺钉11连接到中壳22上;复合式制动气室的左气室用于驻车制动是驻车制动气室,由大膜片9、大托盘24、左气室推杆23、小托盘19、左气室回位弹簧21和弹簧缸等组成,并且被大卡箍10和左气室紧固螺钉连接到中壳22上。

其中,弹簧缸由弹簧缸外壳4、支承架5、制动弹簧6、托架7和解除制动螺栓1等组成。

汽车行车前,储气筒要储存足够的气压才能起步。

通过进气孔A向左气室充气,气压作用在大膜片9上,达到一定程度,克服制动弹簧6的弹力,推动大膜片9和左气室推杆23左移,右气室推杆在右气室回位弹簧作用下左移,使车轮制动器解除制动,汽车起步。

汽车制动时,通过进气孔B向右气室小膜片的左腔充气,克服右气室回位弹簧的弹力,推动小膜片及右气室推杆右移,使连接叉推动制动调整臂偏转,使车轮制动器工作。

输人不同气压可产生不同强度的制动效果。

驻车制动时,通过操纵驻车制动手柄,使左气室放气,在制动弹簧作用下,推动左气室推杆、右气室推杆右移,使车轮制动器作用,达到驻车制动目的。

驻车制动最大制动强度力。

如制动管路出现漏气或断裂,驻车制动气室即左气室气压完全放空,则大膜片被制动弹簧推动,并通过推杆推动主制动气室推杆伸出产生制动力,因此,驻车制动气室又是应

急制动气室。

在驻车制动气室中的托架上设置有一细齿螺栓,当螺栓全部旋出时,就将克服弹簧弹力拉向左极限位置,从而可在没有压缩空气的情况下解除驻车制动。

8.驻车制动与应急制动阀

应急制动阀是当主制动失效时,用以代替主制动并与主制动性能一致的备用制动系统。

斯太尔系列载重汽车应急制动系统与驻车制动共用一套控制系统,由驻车和应急制动以及挂车制动检验阀组成,其结构简图如图18.14所示。

当汽车需行驶时’驻车制动手柄置“行驶”位置,如图18.14(a)所示。

平面凸轮5将阀杆7压缩到最低位置,此时阀杆7压下进气阀10将进气门打开,驻车制动储气筒的压缩空气由接口1经进气门通向出气口21和22,21口通向应急制动继动阀,从而使驻车制动储气筒的气压直接进人中、后桥驻车制动气室。

当气压达6.5bar以上时!

各气室将弹簧制动解除。

对牵弓丨车而言,接口22通向挂车制动阀的控制口,当汽车行驶时,输人气压由接口1和进气口11、出气口22给挂车制动阀一个气压信号,使挂车制动解除。

在行驶中需要制动而主制动阀失效时,可以拉动驻车制动手柄至所需位置,如图18.14(b)所示,由平面凸轮5将阀杆7提起到某一相应位置,此时进气阀10被关闭,排气阀15被打开,应急制动继动阀控制口气压经21接口和放气口3接通,气压下降,活塞9将在1接口输人气压作用下上移。

当a腔气压将活塞9上移至重新关闭排气阀15时为止达一平衡,a腔气压不再下降。

此刻驻车制动气室弹力和气室残存气体压力之差相对应,这就是应急制动的工作原理。

应急制动强度与手柄操作行程或手柄操作转角有一定的比例关系,使其完全可以代替主制动控制。

同样,当采用应急制动时,接口22也输出一个相应气压的控制信号,使挂车产生相应强度的制动。

当手柄4提起到“驻车”位置时,平面凸轮5将阀杆7提升至最高位置,使活塞9既使上行至极限位置也不能将排气阀15关闭,此时应急制动继动阀控制口气压经排气阀15、放气口3完全放空,驻车制动气室气压也完全放空,气室弹簧全力推动活塞、推杆产生制动,达到驻车制动目的。

对于牵弓丨车而言,此时挂车制动控制阀的控制气压也将放空,从而使挂车产生全负荷制动,达到驻车制动的目的。

为保证汽车在坡上停车安全,检验仅用主车制动是否能可靠的将汽车停住,该阀还设置了一个挂车制动检验阀。

当手柄由“驻车”位置转至“检验”位置时,凸轮19将阀杆16压下,从而关闭排气阀14,顶开进气阀13,此时主车制动仍处于驻车制动状态,而主车制动则由于接口1输人全气压经22出气口提供给挂车制动控制阀,使挂车解除制动,如此时汽车能在坡道上稳定地停住,则驻车制动手柄置“驻车”位置是安全可靠的;否则必须采取其他措施,因为当挂车储气筒漏气而牵引车驻车制动失效时将会因主车制动强度不够而发生事故。

应急制动系统与主制动系统一样,为了缩短制动反映时间达到“快充”与“快放”作用,在应急制动控制管路中必设置应急制动继动阀,其结构原理与主制动继动阀相同。

9.挂车制动阀

挂车制动阀是安装在挂车上的制动系统主要阀件。

斯太尔主车通过它为挂车储气筒充气,根据主车的制动信号使挂车同步产生同等强度的制动,以及当连接管路断漏或主车与挂车脱钩时,均能使挂车自动产生制动,其结构简图如图18.15所示。

由主车来的充气管路连接于进气口1,制动控制管路连接于控制口4。

当主车正常行驶时,充气管路经进气口1和单向Y型皮碗6通过12接口向挂车储气筒充气,当12口气压达到要求时充气结束。

当主车制动时,安装于主车上的挂车制动控制阀通过制动管路给出一个制动气压信号,该气压通过控制口4作用在活塞5上,使活塞下行,首先封闭排气口10,进而顶开进气门9,此时挂车储气筒的压缩空气经打开的进气门和出气口2给挂车制动气室充气产生制动。

与此同时,管路气压又作用在活塞5的下面,当气室管路气压不再上升时,从而使挂车产生与主车同步强度的制动。

与此同时,若挂车储气筒接口气压低于充气接口气压值,主车仍持续为挂车储气筒充气,以确保挂车制动气压的需要。

当主车制动解除时,控制口4的控制气压经控制管路由主车制动控制阀放空。

挂车气室管路气—使活塞5上行打开排气口10,气室气压5该口和放气口“3”放空,挂车制动解除。

行驶中,如果充气管路突然断、漏,充气接口1气压突然下降,挂车储气筒接口压力高于充气压力,此时活塞在该压力差作用下上行关闭排气口,打开进气门9,从而使储气筒向制动气室充气,使挂车自动产生制动,其制动强度取决于管路漏气的程度。

如充气管路完全断裂,充气接口1气压下降为零,则会产生全负荷紧急制动。

10.双管路挂车制动控制阀

双管路挂车制动控制阀安装在主车上’其主要作用是主车通过它持续不断地向挂车充气。

无论是主车前制动、中后桥制动还是驻车制动,只要其中一个或全部动作,挂车制动控制阀都向挂车制动阀输出一个制动信号,使挂车产生相应强度的制动。

当制动控制管路断裂或泄漏时,它同样能使挂车与主车同步产生制动。

其结构简图如图18.16所示,驻车制动储气筒的空气通向进气口,输出口12接挂车充气管路。

出气口22接挂车制动控制管路,控制接口41接主制动阀上腔即中、后桥制动管路来的控制信号气压,控制口“42”接主制动阀下腔即前制动管路来的制动信号气压。

无论是在正常行驶,还是在制动状态,驻车制动储气筒总把压缩空气经进气口11输人到C腔,再由12接口和充气管路向挂车储气筒充气。

在汽车正常行驶时,来自驻车制动阀的气压经43口进人D腔,该气压作用在膜片9上的力与充气气压C腔作用在活塞体8上方的力平衡。

活塞有效面积与膜片有效面积相同,活塞体8保持在图18.16所示位置上。

当主制动阀动作时,来自中、后制动管路的气压信号经41接口通向A腔,使活塞4下行,同时来自前制动管路的气压信号经42通向E腔,作用在膜片9的下面,从而使活塞体8打破平衡状态而上行。

活塞4下行和活塞体8上行的结果首先是将排气口5封闭;进而将阀杆7顶开,打开两用阀门6进气口,如此C腔的气压经进气口通向B腔,经22口输出。

当这一输出的制动控制信号气压达到主制动信号气压值时,B腔气压对活塞4的作用力与A腔制动信号气压对活塞4的作用力以及弹簧力相平衡,B腔气压对活塞体8的作用力与E腔制动信号气压对膜片9的作用力相平衡。

此时活塞体8下行、活塞4上行,两用阀门6进气口重新关闭,使输出给挂车的制动信号气压不再增加,从而使挂车产生与主车同等强度的制动。

主制动阀解除制动时!

A腔与E腔制动信号气压经主制动阀放空,活塞4在B腔气压与回位弹簧作用下上行,活塞体8在B腔气压作用下下行,从而迅速打开排气口5,挂车制动控制管路气压从排气口5与放气口放空,挂车制动解除。

主制动阀任何一管路失效时,同样可以产生制动控制信号进行气压输出。

当驻车手柄置“驻车”位置时,D腔气压经43接口由驻车制动阀放空,活塞体8在C腔充气气压作用下迅速上行,从而关闭排气口5,打开两用阀门6进气口,通过22接口输出全压制动信号,使挂车产生制动。

在应急制动时,驻车制动手柄置某一需要位置,D腔气压则相应降至某一数值,此时活塞体8在C腔和D腔气压差作用下上行,关闭排气口,打开进气口;当B腔气压上升到某一数值时,作用在活塞体8上的力与C腔、D腔气压差作用在其上的力相平衡,输出控制信号气压由于进气口重新关闭而不再增大,从而使挂车产生一个与主车相应强度的应急制动。

当驻车制动阀置于“行驶”位置时,43接口输人到D腔的全气压,使活塞体8下行,关闭进气口,打开排气口,使挂车制动控制气压放空,挂车制动解除。

在汽车行驶中,制动控制管路断裂或泄漏,当主车制动时,该挂车制动阀动作使两用阀门6进气口打开时,由于接口22输出管路断、漏,因此B腔不能建立气压,此时断气阀13的活塞下腔F同样不能建立气压,而活塞上腔则由A腔输人主制动气压,从而使阀杆12迅速下行关闭11接口,使充气管路被切断,通过挂车制动阀会使挂车自动产生制动,确保挂车制动的可靠。

由于断气阀13的上腔G仅与中后制动信号作用腔A相通,因此当主车中后轮制动失效,则上述这种挂车制动与主车同步制动将不会产生。

11.挂车制动释放阀

当挂车与主车分离后,由于充气管路被脱开,挂车自动产生制动,而此时又须移动挂车时,挂车制动释放阀可将挂车制动临时解除。

如图18.17所示,主车充气口“11”接口接主车充气管路,2接口是挂车制动阀道气接口,12接口是挂车制动阀通气口。

当挂车与主车充气管路连接之后,由11接口来的充气压使释放阀杆下移到图18.17(a)所示的位置,给挂车制动阀充气。

当挂车与主车脱离之后,由于11口空气放空,挂车产生制动,如须解除挂车制动,只需将阀杆向上推到图18.17(b)所示位置,挂车制动释放阀将储气筒与挂车制动阀进气连通,挂车制动自然解除。

12.挂车载荷调节阀

挂车载荷调节阀串接在主车至挂车的制动控制管路上,其根据挂车的载荷手动有机地调节挂车制动气压最大值,以适应不同载荷对挂车制动强度的不同需要。

它本身也是一个极简单的改善制动效果的装置。

挂车载荷调节阀的结构简图如图18.18所示,正常行驶时,平衡活塞5在弹簧2的作用下处于图18.18所示极限位置,此时进气间隙1被打开,排气口被关闭。

当主车制动时,制动控制管路的气压信号由进气间隙1输人,经进气口、气室、出气口通向挂车制动阀。

输出管路b腔气压同时作用在平衡活塞5上,当气压对活塞5的力大于弹簧2的弹力时,活塞5下行关闭进气间隙,达到平衡位置使控制挂车制动阀的气压不再升高。

显然,弹簧2的压缩预紧力越大,输出的最大制动信号气压越大。

弹簧2的压缩预紧力是由手柄3和凸轮4控制,手柄3有“空载”、“半载”和“满载”3个位置,对应这3个位置可输出3个制动气压最大值,以达到3种最大制动强度改善制动性能目的。

挂车制动系统形式多样,阀件的种类较多,上述部分阀件是挂车的基本典型阀件,因挂车部分由挂车生产厂家生产,选装与否取决于各生产厂家。

13.辅助用气系统元件

辅助用气管路系统阀件也较多,下面仅以典型阀件进行简单的介绍。

1)按钮阀

按钮阀是辅助用气管路常见的两位置开关阀,其结构原理如图18.19所示。

离合器制动阀、气动扬声器开关阀、熄火器开关阀都属于这类阀。

按钮阀

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 气压 制动 系统 主要 构造 元件 工作 原理

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx