数控加工技术编程任务书.docx

数控加工技术编程任务书.docx

- 文档编号:25255596

- 上传时间:2023-06-06

- 格式:DOCX

- 页数:20

- 大小:687.32KB

数控加工技术编程任务书.docx

《数控加工技术编程任务书.docx》由会员分享,可在线阅读,更多相关《数控加工技术编程任务书.docx(20页珍藏版)》请在冰豆网上搜索。

数控加工技术编程任务书

《数控加工技术编程实训》任务书

班级姓名学号

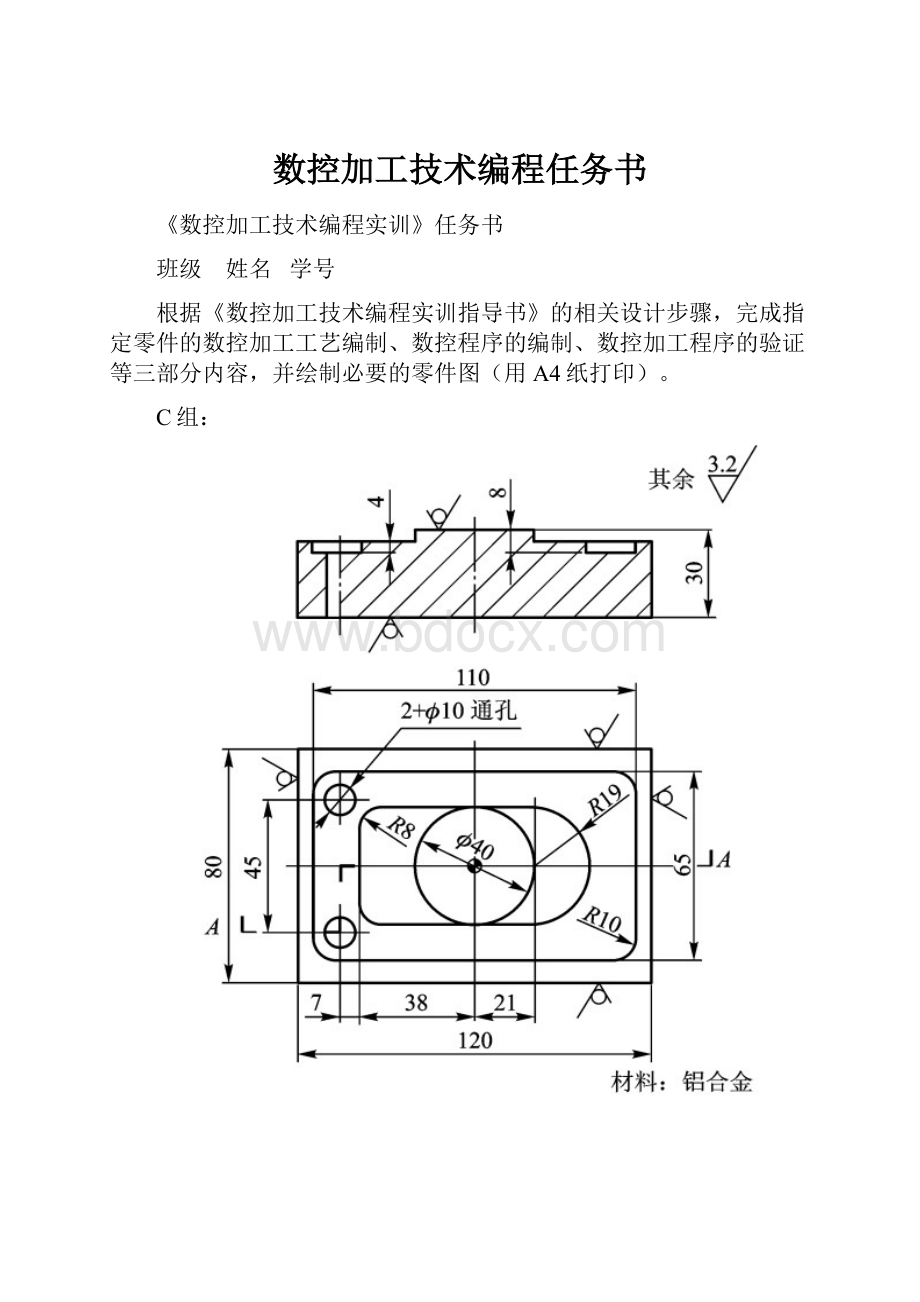

根据《数控加工技术编程实训指导书》的相关设计步骤,完成指定零件的数控加工工艺编制、数控程序的编制、数控加工程序的验证等三部分内容,并绘制必要的零件图(用A4纸打印)。

C组:

学生姓名

对应零件尺寸

零件1

R10

R8

R19

38

10

8

38

20

5

8

28

零件2

R11

R7

R19

38

8

10

40

20

3

10

20

零件3

R11

R8

R20

40

8

8

38

20

5

8

28

零件4

R12

R8

R20

40

10

7

38

20

5

8

20

零件5

R12

R9

R19

38

10

7

37

20

5

8

20

零件6

R14

R6

R20

40

10

7

39

20

5

10

20

零件7

R14

R6

R19

38

10

8

39

20

5

10

20

XXX

零件8

R15

R8

R20

40

10

8

40

20

6

10

20

零件9

R15

R8

R19

38

10

15

45

20

6

10

20

数控加工技术编程实训

课题名称:

数控铣加工工艺设计及其数控编程

专业:

班级:

姓名:

指导老师:

数控铣加工工艺设计及其数控编程

一、课题任务:

·

日 期

签 字

零件

编 号

C04

制图

2014.4.17

XXX

审核

练 习

项 目

数控编程与加工技术实训

标准

培 训 单 位

比例

1

材料:

铝合金

衢州学院

数量

1

重量

学号

40

图号C04

根据如下零件图,设计其数控加工工艺、编制数控加工程序,并在仿真软件上完成该零件的加工,写出必要的仿真加工步骤。

二、零件加工工艺分析:

(1)零件几何特点

该零件由平面、轮廓、孔组成,其几何形状为平面二维图形,零件的外轮廓为长方形,型腔尺寸精度按图所示加工未注明按0.01加工,表面粗糙度未注明,需采用粗、精加工。

注意位置度要求。

(2)加工工序

毛坯为120×80×20板材,工件材料为铝合金,外形已加工,根据零件图样要求其加工工序为:

1)铣外轮廓时,刀具沿零件轮廓切向切入,切向切入可以是直线切向切入,也可以是圆弧切向切入;在铣削凹槽一类的封闭轮廓时,其切入和切出不允许有外延,铣刀要沿零件轮廓的法线切入和切出。

2)确定切削用量,刀具直径10(铣外型)

(3)各工序刀具及切削参数选择

序

号

加工面

刀具号

刀具规格

主轴转速n/r.min-1

进给速度V/mm.min-1

类型

材料

1

凸台加工

T01

φ10平底铣刀

高速钢

800

200

2

凹槽加工

T01

φ10平底铣刀

高速钢

800

200

3

钻孔

T01

φ9.8钻头

高速钢

650

50

4

铰孔

T01

φ10铰刀

高速钢

800

100

2、加工过程

确定工件坐标系和对刀点

在XOY平面内确定以O点为工件原点,Z方向以工件上表面为原点,建立工件坐标系。

序号

工步

工步图

说明

1

建立工件坐标系

以对称中心O为X、Y轴坐标原点

2

铣圆弧外型

用平底铣刀铣削如图所示阴影部分,铣削深度4mm

3

铣内槽外型

用平底铣刀铣削如图所示阴影部分,铣削深度6mm

4

钻孔

精加工图中粗线标注的轮廓

三、零件加工程序的编制:

平面轮廓加工程序

程序

文字说明

整体工件总加工程序

O0001;

(刀具直径Φ10平底铣刀)

G90G54G80G40;

设定绝对坐标,建立第一工件坐标系,钻空固定循环取消,刀具半径补偿取消,刀具长度补偿取消,换一号刀

M03S800;

主轴正转

G00Z100;

刀具快速定位

G00X-65Y-45;

快速定位

G01Z-4F200;

下刀量至-4mm

X-60Y-40;

走刀路线

Y40;

X60;

Y-40;

X-55;

Y35;

X55;

Y-35;

X-50;

Y30;

X50;

Y-30;

X-45;

Y25;

X45;

Y-25;

X-40;

Y25;

X-35;

Y-25;

X-30;

Y25;

X-25;

Y-25;

X40;

Y25;

X35;

Y-25;

X30;

Y25;

X25;

Y-25;

G41X25Y0D1F200;

建立刀具半径左刀补

G02X20Y0I-20J0;

顺铣R20圆弧

G01Z10;

退刀量至10mm

G00G40X100Y100;

取消刀具半径左刀补

G00G41X-40Y-20D1F200;

建立刀具半径左刀补

G01Z-10;

下刀量至-10mm

Y12;

G02X-32Y20R8;

顺铣R8圆弧

G01X20;

G02X20Y-20I0J20;

顺铣R20圆弧

G01X-32;

G02X-40Y-12R8;

顺铣R8圆弧

G01Y25;

X20;

X36Y15;

Y-15;

X20Y-20;

X-40;

Y20;

Z10;

退刀量至10mm

G00G40X100Y100;

刀具快速回原点,取消左刀补

G00G42X-55Y-20D2F200;

刀具快速定位,建立刀具半径右刀补

G01Z-10;

下刀量至-10mm

Y17.5;

G02X-40Y32.5R15;

顺铣R15圆弧

G01X40;

G02X55Y17.5R15;

顺铣R15圆弧

G01Y-17.5;

G02X40Y-32.5R15;

顺铣R15圆弧

G01X-40;

G02X-55Y-17.5R15

顺铣R15圆弧

G01Y17.5

G01Z10;

退刀量10mm

G00G40X00Y00;

取消刀具半径右刀补

G00X-48Y-22.5F100;

快速定位

G01Z-25;

下刀量至-25mm

G00Z10;

推刀量至10mm

G00X-48Y22.5;

刀具快速定位

G01Z-25;

下刀量至-25mm

G00Z10;

退刀量至10mm

G00X100Y100

快速退刀

M05

主轴停止

M30;

程序返回

凸台加工

O0002;

G90G54G80G40;

设定绝对坐标,建立第一工件坐标系,钻空固定循环取消,刀具半径补偿取消,刀具长度补偿取消,换一号刀

M03S800;

主轴正转

G00Z100;

刀具快速定位

G00X-65Y-45;

快速定位

G01Z-4F200;

下刀量至-4mm

X-60Y-40;

走刀路线

Y40;

X60;

Y-40;

X-55;

Y35;

X55;

Y-35;

X-50;

Y30;

X50;

Y-30;

X-45;

Y25;

X45;

Y-25;

X-40;

Y25;

X-35;

Y-25;

X-30;

Y25;

X-25;

Y-25;

X40;

Y25;

X35;

Y-25;

X30;

Y25;

X25;

Y-25;

G41X25Y0D1F200;

建立刀具半径左刀补

G02X20Y0I-20J0;

顺铣R20圆弧

G01Z10;

退刀量至10mm

G00G40X100Y100;

取消刀具半径左刀补

M05;

主轴停

M30;

程序结束返回

凹槽加工

O0003;

G90G54G80G40;

设定绝对坐标,建立第一工件坐标系,钻空固定循环取消,刀具半径补偿取消,刀具长度补偿取消,换一号刀

M03S800;

主轴正转

G00Z100;

刀具快速定位

G00G41X-40Y-20D1F200;

建立刀具半径左刀补

G01Z-10;

下刀量至-10mm

Y12;

G02X-32Y20R8;

顺铣R8圆弧

G01X20;

G02X20Y-20I0J20;

顺铣R20圆弧

G01X-32;

G02X-40Y-12R8;

顺铣R8圆弧

G01Y25;

X20;

X36Y15;

Y-15;

X20Y-20;

X-40;

Y20;

Z10;

退刀量至10mm

G00G40X100Y100;

刀具快速回原点,取消左刀补

G00G42X-55Y-20D2F200;

刀具快速定位,建立刀具半径右刀补

G01Z-10;

下刀量至-10mm

Y17.5;

G02X-40Y32.5R15;

顺铣R15圆弧

G01X40;

G02X55Y17.5R15;

顺铣R15圆弧

G01Y-17.5;

G02X40Y-32.5R15;

顺铣R15圆弧

G01X-40;

G02X-55Y-17.5R15

顺铣R15圆弧

G01Y17.5

G01Z10;

退刀量至10mm

G00G40X00Y00;

取消刀具半径右刀补

M05;

主轴停

M30;

程序结束返回

钻孔加工

O0004;

G90G54G80G40;

设定绝对坐标,建立第一工件坐标系,钻空固定循环取消,刀具半径补偿取消,刀具长度补偿取消,换一号刀

M03S650;

主轴正转

G00Z50;

刀具快速定位至Z起始点

G73X-48Y-22.5Z-25R5Q5F50;

X-48Y22.5;

G00Z50;

返回Z向起始点

M05;

主轴停

M30;

程序结束返回

铰孔加工

O0005;

G90G54G80G40;

设定绝对坐标,建立第一工件坐标系,钻空固定循环取消,刀具半径补偿取消,刀具长度补偿取消,换一号刀

M03S800;

主轴正转

G00Z100;

刀具快速定位

G00X-48Y22.5F100;

刀具快速定位

G01Z-25;

下刀量至-25mm

G00Z10;

退刀量至10mm

G00X100Y100

快速退刀

M05

主轴停止

M30;

程序返回

四、零件的数控加工仿真:

一、机床操作

打开数控加工仿真系统,选择“机床”菜单中“选择机床”项,选取“FANUC”系列“FANUCOI”标准铣床。

打开“选择刀具”项,设置直径20mm平底刀,选择合适刀具。

打开“零件”菜单中“定义毛坯”项,设置120*80*20毛坯1属性。

打开“零件”菜单中“选择夹具”项,设置零件毛坯1夹具为平口钳。

打开“放置零件”项,放置毛坯1于工件台上。

二、程序调入,机床参数调整

打开机床操作界面急停开关,启动机床。

使机床各坐标点回原点。

切换到“编辑”界面,按“PROG”键,再按屏幕“操作”,在下页点“READ”点击“DNC传送”将编辑的程序倒入机床。

切换到“手动”界面,使刀具尽量靠近零件,再将进给频率调底,打开“视图”菜单中“选项”,打开铁屑开关,使刀具缓慢靠近零件,当出现铁屑时记录下坐标值,X,Y轴坐标与零件该轴长度半值和刀具半径之和的差即零件中心坐标点,设置零件中心点为绝对坐标原点。

再使刀具远离零件

三、程序仿真,加工

切换到“编辑”界面,检验程序。

再切换到“自动运行”模式,点自动开关,机床开始加工。

操作图如下:

图1操作面板

图2小键盘

图3装夹工件

图4对刀

图5对刀

按图4铣出圆

图6铣削平面

图7铣槽

图8钻孔

图9加工好的零件

五、总结:

通过这次数控铣加工工艺设计及其数控编程的学习,有了一定的收获。

虽然在实际加工编程时比较累,但是看到自己辛辛苦苦做出来的成果,心里有一丝丝的安慰。

在实习期间看到了自己的不足与弱点,与别人的差距。

为自己将来能更好的进入社会立足增添了一块基石。

这次学习丰富了我在这方面的知识,使我们对将来从事数控车铣床更好的去面对这些问题。

使我向更深的层次迈进,但我也认识到,要想做好这方面的工作单靠这这几天的实习是不行的,还需要我在平时的学习和工作中一点一点的积累,不断丰富自己的经验才行。

我面前的路还是很漫长的,需要不断的努力和奋斗才能真正地走好。

我坚信通过这一段时间的实习,所获得的实践经验对我终身受益,为实现自我的理想和光明的前程增加了更多信心。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 数控 加工 技术 编程 任务书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx

第二章-飞行事故中人的因素PPT文档格式.ppt

第二章-飞行事故中人的因素PPT文档格式.ppt