天然气技术发展.docx

天然气技术发展.docx

- 文档编号:25064474

- 上传时间:2023-06-04

- 格式:DOCX

- 页数:11

- 大小:242.10KB

天然气技术发展.docx

《天然气技术发展.docx》由会员分享,可在线阅读,更多相关《天然气技术发展.docx(11页珍藏版)》请在冰豆网上搜索。

天然气技术发展

天然气技术发展

一、天然气技术概况

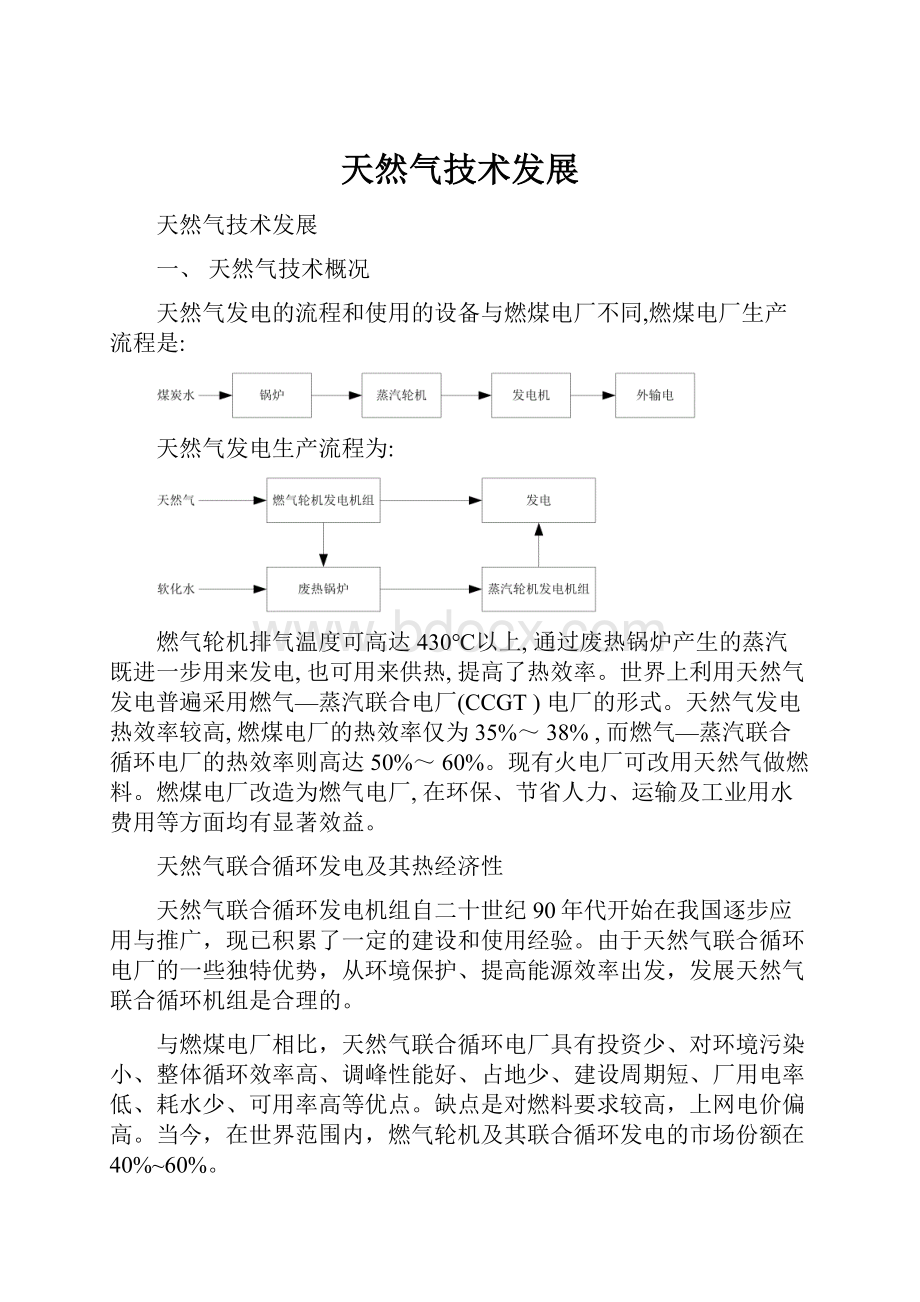

天然气发电的流程和使用的设备与燃煤电厂不同,燃煤电厂生产流程是:

天然气发电生产流程为:

燃气轮机排气温度可高达430℃以上,通过废热锅炉产生的蒸汽既进一步用来发电,也可用来供热,提高了热效率。

世界上利用天然气发电普遍采用燃气—蒸汽联合电厂(CCGT)电厂的形式。

天然气发电热效率较高,燃煤电厂的热效率仅为35%~38%,而燃气—蒸汽联合循环电厂的热效率则高达50%~60%。

现有火电厂可改用天然气做燃料。

燃煤电厂改造为燃气电厂,在环保、节省人力、运输及工业用水费用等方面均有显著效益。

天然气联合循环发电及其热经济性

天然气联合循环发电机组自二十世纪90年代开始在我国逐步应用与推广,现已积累了一定的建设和使用经验。

由于天然气联合循环电厂的一些独特优势,从环境保护、提高能源效率出发,发展天然气联合循环机组是合理的。

与燃煤电厂相比,天然气联合循环电厂具有投资少、对环境污染小、整体循环效率高、调峰性能好、占地少、建设周期短、厂用电率低、耗水少、可用率高等优点。

缺点是对燃料要求较高,上网电价偏高。

当今,在世界范围内,燃气轮机及其联合循环发电的市场份额在40%~60%。

1.1天然气联合循环的基本理论

自二十世纪50年代开始,国外的蒸汽轮机技术是与燃气轮机发电技术同步发展的。

随着各自热力参数的提高,蒸汽轮机和燃气轮机的单机容量和供电效率都已获得了巨大的发展。

表2-1中给出了我国蒸汽轮机发电机组的技术参数。

从中可以看出,随着主蒸汽参数的提高,其供电效率和供电煤耗的改善情况。

表2-2中则给出了国外某些燃气轮机发电机组的技术参数。

从中可以看出:

目前,燃气轮机发电机组的单机容量已经达到200MW以上,其供电效率也已提高到35%~41.57%,它不仅能作为调峰机组使用,而且也能承担基本负荷。

从表2-1和表2-2中可以发现:

目前,蒸汽轮机和燃气轮机发电机组的供电效率都已达到40%左右的水平。

为了进一步提高发电机组的效率,可以发展超临界参数(30MPa/600℃/600℃以上)的蒸汽轮机技术,但这对效率的显著提高作用也是有限的。

而将蒸汽轮机循环与燃气轮机循环彼此结合起来,就可以创造出效率更高的发电设备。

这种可能性确实是存在的。

从热力学基本定律可知,热力循环的理想热效率只取决于循环的吸热平均温度T1和放热平均温度T2,提高T1和降低T2都可以提高循环的热效率。

理想热机的循环热效率可表达为

燃气轮机是一种应用广泛的动力机械,其吸热平均温度T1较高。

近年来随着材料和冷却技术的发展,燃气轮机初温(进口温度)t3在不断提高,大约每年增加10℃~20℃,发电用大型地面燃气轮机初温已达1280℃,这种简单燃气轮机装置热效率约为33%~40%。

目前采用现代科学技术的气冷叶片可使燃气轮机初温提高到1370℃~1500℃,使燃气轮机循环热效率得到进一步提高大于40%。

但是,燃气轮机的排气温度t4约有450℃~600℃,大量的热能随着燃气排入大气,又由于初温受到材料耐温的限制而使简单燃气轮机循环的热效率不可能达到很高的数值。

而对于纯蒸汽动力循环来说,由于材料耐温耐压程度的限制,汽轮机进汽温

度不可能很高,目前,一般为540℃~560℃。

但是,纯蒸汽动力循环具有一个明显的优点,即其循环放热平均温度T2很低,一般为30℃~38℃。

近几十年来,蒸汽动力循环采取了回热再热等措施,使其循环热效率有了较大幅度的提高,但目前,其装置热效率一般也不超过41%。

可见由于吸热平均温度T1不高,故要期待

纯蒸汽动力循环装置的热效率有大幅度提高是不可能的。

怎样才能进一步提高循环热效率呢?

我们利用简单燃气轮机循环吸热平均温度高和纯蒸汽轮机循环平均温度低的特点,各取所长,把这两种循环联合起来组成天然气联合循环,此循环具有较高的吸热平均温度和较低的放热平均温度,根据热力学原理,其循环热效率就会很高,这就是天然气联合循环。

燃气-蒸气联合循环型式很多,有无补燃型联合循环、有补燃型联合循环和增压锅炉型联合循环等。

图2-1所示为最基本联合循环形式。

其基本过程是燃气轮机排气送入余热锅炉用以产生水蒸汽,水蒸汽引入汽轮机中做功,汽轮机排汽再进入凝汽器中放热。

这样即增回了总输出功率,又利用了燃气轮机和蒸汽轮机各自的优点,使整个循环的热效率得以提高。

图2-2中给出了三种典型联合循环方

案的温熵图。

显然,联合循环的实质就是把燃气轮机的“布雷顿循环”与蒸汽轮机的“朗肯循环”叠置在一起,组合成为一个总的循环系统而已。

图2-2中的1-2-3-4-1表示燃气轮机的实际循环过程;6-7-8-9-10-6表示蒸汽轮机的实际循环过程。

在无补燃的余热锅炉型方案中,由燃气轮机排气的冷却过程4-5释放出来的热能,被用来把蒸汽循环中的给水,从工况点6起始加热升温,经历过程6-11-7-8-9,变为具有一定压力的过热蒸汽。

在该方案中蒸汽的初温T9必然受到燃气轮机温度T4的限制,即T9 一般来说,蒸汽轮机的功率大约是燃气轮机功率的50%左右。 在有燃料补充燃烧加热到T12,进而被冷却降温到T5,由此释放出来的热能被子用来加热给水,使之也经历过程6-11-7-8-9,变为压力和温度更高的过热蒸汽。 在该方案中由于T12>T4,因而蒸汽的初温T9可以高于T4(即蒸汽初温不受燃气轮机排气温T4的限制),而蒸汽量可以大幅度地增加。 显然,那时蒸汽轮机发出的功率可以剧增,它能比燃气轮机的功率高2~6倍左右。 在增压锅炉型方案中,燃气轮机的燃烧室是与蒸汽循环中的增压锅炉合二为一的,因而由压气机送来的温度为T2的空气,着先在增压锅炉中被加热到T13,进而经放热过程13-3释放出来的热能被用来加热给水,使其经历过程11-7-8-9变成过热蒸汽,供蒸汽轮机使用。 至于增压锅炉中的燃气在温度降低到T3后,将被送到燃气轮机中去膨胀作功。 当然,燃气透平的排气在T4温度下被用来加热给水,使其沿过程线6-11升温。 这就是燃气蒸汽联合循环热力过程的大致情况。 自二十世纪50年代初开始实现上述燃气蒸汽联合循环方案以来,余热锅炉型的联合循环获得了突飞猛进的发展,特别是近几年来,发展的趋势更加明显。 表2-3中给出了某些联合循环发电机组的性能参数。 从表2-3中可以看出,联合循环的单机功率已达到350MW,供电效率则已超过54.8%(近期内有望提高到58%),远远领先于任何形式的发电设备,并能装备成为承担基本负荷的大功率电站。 加上这种设备的投资费用比较低、设备简单、占地面积小、建设周期短,因而更加具有广泛使用的潜力。 据不完全统计,到1990年底,全世界已经投入运行的烧天然气的联合循环发电机组的总功率为14019MW,1991年到1996年之间,估计投入运行的这种新机组容量的总和不会低于27400MW。 而烧油和烧天然气的燃气轮机及其联合循环的装机容量则已高达4亿KW。 目前,全世界每年增长的发电容量中,有35%~36%系采用天然气联合循环机组,而美国则为48%。 应该说: 在今后世界电力工业的发展历程中,燃气轮机及其联合循环的发电机组必将成为一个重要的组成部分,它的作用也将日益增升。 1.2天然气联合循环的分类 燃气蒸汽联合循环就是在进一步提高发电效率、降低煤耗,减少 污染、改善环境的背景下提出来的一种发电设备。 按照所用燃料的不同,天然气联合循环系统分为两类: 一类是烧液(气)体燃料,也就是烧油或者是烧天然气。 这种类型的燃气蒸汽联合系统中,有一种是采用无补燃的余热锅炉系统方案,另一种是带补燃的余热锅炉系统方案,再一个是增压锅炉型的方案,这三种属于常规的燃气蒸汽联合循环系统。 第二类是烧煤的天然气联合循环系统。 在它发展的过程当中,经过理论分析和实际检验,到目前为止,最具有竞争力的三种方案是: 第一种叫做IGCC,即整体煤气化联合循环;第二种是PFBC,即增压流化床燃烧型的联合系统,这里又分为第一代PFBCCC,第二代PFBCCC,第三代AFBC常压流化床燃烧型的联合系统。 由于烧煤的天然气联合循环系统受比投资及技术的限制,目前尚不能被广泛的应用。 下面将对常规的余热锅炉型天然气联合循环的系统进行简单介绍。 无补燃的余热锅炉型联合循环基本的流程是(参看图2-3): 一台燃气轮机,空气吸进来,压气机把它压缩之后成为高压的气体,这个压力是9~20kg/cm2;接着往里喷油或喷气燃烧,产生高温高压烟气进入燃气透平做功,排气膨胀到一个大气压,温度还有400℃~500℃,再进入余热锅炉中的烟气的热量,余热锅炉一般做成双压或三压的,这样排烟温度可以降110℃左右。 在这里,烟气的热量加热给水,产生蒸汽,推动汽轮机转动。 这就是不补燃的联合循环。 因为这个余热温度比较低(400℃~500℃),所以就限制了汽轮机功率的提高。 无补燃的余热锅炉型天然气联合循环的主要优点是: (1)热功转换效率高。 (2)基本投资费用低,结构简单,锅炉和厂房都很小; (3)运行可靠性高,现已能做到90%~98%的运行可用率; (4)起动快,大约在18~20min内便能使联合循环发出2/3的功率,80min内发出全部功率。 针对无补燃型联合循环汽轮机功率受限的情况,为了提高汽轮机的功率就必须补燃,就是增加一个预热锅炉,将排出的烟气在炉内加燃料再继续烧一下,这个温度就高了,烧到1100℃~1300℃,这样主蒸汽的参数也提高了,汽轮机的功率就可以大了。 其系统组成示于图2-4。 现在世界上广泛采用的是有补燃的这种联合系统。 有补燃型联合循环的主要优点是: (1)装置的尺寸小、占地少、投资低。 (2)运行机动性好。 (3)部分负荷工况下装置热效率比较高。 (4)在余热锅炉中可以烧煤或其他劣质燃料。 (5)蒸汽参数不受燃气轮机排气温度的限制,可以采用效率较高的蒸汽轮机底循环与之匹配,机组的总功率较大。 图2-5给出了增压锅炉型的天然气联合循环方案的热力系统图。 它的特点是: 燃气轮机的燃烧室与产生蒸汽的增压锅炉是合二为一的。 由于在增压条件下,锅炉内的传热系数提高得很多,因而增压锅炉的体积要比常压炉小很多,而且可以采用效率很高的蒸汽轮机底循环与之匹配。 这是增压锅炉的优点。 其缺点是: 增压锅炉本身就是一个很大的耐压容器,造价很昂贵。 增压锅炉的排气是直接供到燃气透平中去作功的。 燃气透平的排气则可以用来加热锅炉给水。 由于增压锅炉的排气需要通过燃气透平,因而增压锅炉中只能燃烧液体燃料或天然气,而不能直接烧煤。 当燃气轮机的初温提高到1300℃后,增压锅炉型联合循环的供电效率有望超过50%。 但理论研究表明: 当燃气轮机初温低于1250℃时,增压锅炉型联合循环的热效率总是大于无补燃的余热锅炉型联合循环的效率。 可是由于增压锅炉很昂贵,目前很少应用。 余热锅炉组成及工作过程 通常余热锅炉由省煤器、蒸发器、过热器以及联箱和汽包等换热管组和容器等组成,在有再热器的蒸汽循环中,可以加设再热器。 在省煤气中锅炉的给水完成预热的任务,使给水温度升高到接近饱和温度的水平;在蒸发器中给水相变成为饱和蒸汽;在过热器中饱和蒸汽被加热升温成为过热蒸汽;在再热器中再热蒸汽被加热升温到所设定的再热温度. 过热器的作用是将蒸汽从饱和温度加热到一定的过热温度。 它位于温度最高的烟气区,而管内工质为蒸汽,受热面的冷却条件较差,从而在余热锅炉各部件中最高的金属管壁温度。 省煤器的作用是利用尾部低温烟气的热量来加热余热锅炉给水,从而降低排气温度,提高余热锅炉以及联合循环的效率,节约燃料消耗量。 常规锅炉的省煤器分为沸腾式和非沸腾式两种,前者允许产生蒸汽而后者不允许。 通常不希望联合循环中的余热锅炉在省煤器中产生蒸汽,因为蒸汽可能导致水击或局部过热,在机组刚起动以及低负荷时,省煤器管内工质流动速度很低,此时较容易产生蒸汽。 采用省煤器再循环壁可以增加省煤器中水的质量流量,从而解决这个问题。 还有些用户布置烟气旁路系统,在部分负荷时将部分省煤器退出运行,这样也可以增加省煤器的工质流速在蒸发器内,水吸热产生蒸汽。 通常情况下只有部分水变成蒸汽,所以管内流动的是汽水混合物。 汽水混合物在蒸发器中向上流动,进入对应压力的汽包。 在自然循环和强制循环的余热锅炉中,汽包是必不可少的重要部件。 汽包除了汇集省煤器给水和汇集从省煤器来的汽、水混合物外,还要提供合格的饱和蒸汽进入过热器或供给用户。 汽包内装有汽水分离设备,来自蒸发器的汽水混合物进行分离,水回到汽包的水空间与省煤器的来水混合后从新进入蒸发器,而蒸汽从汽包顶部引出。 汽包的尺寸要大到足以容纳必需的汽水分离器装置,并能适应锅炉符合变化时所发生的水位变化,因此是很大的储水容器,从而具有较大的水容量和较多热惯性,对负荷变化不敏感。 汽包通常不受热,因为在接近饱和温度下运行时抗拉和屈服强度是关键的。 减温器通常位于过热器或再热器出口管组的进口处,比如一、二级过热器之间。 减温水一般来自锅炉给水泵,为了能够正常的工作,它的压力要比蒸汽压力高2.76Mpa左右。 减温水通过喷口雾化后喷入湍流强烈的蒸汽中,蒸汽的速度和雾化的水滴尺寸是确定减温效果的两个最重要因素。 一个好的过热器或再热器设计,在额定负荷稳定运行时需要很少的喷水量。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 天然气 技术发展

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx