热塑性塑料注射成型中常见缺陷改善对策.docx

热塑性塑料注射成型中常见缺陷改善对策.docx

- 文档编号:24939396

- 上传时间:2023-06-03

- 格式:DOCX

- 页数:18

- 大小:39.66KB

热塑性塑料注射成型中常见缺陷改善对策.docx

《热塑性塑料注射成型中常见缺陷改善对策.docx》由会员分享,可在线阅读,更多相关《热塑性塑料注射成型中常见缺陷改善对策.docx(18页珍藏版)》请在冰豆网上搜索。

热塑性塑料注射成型中常见缺陷改善对策

热塑性塑料产品缺陷产生原因及改善对策

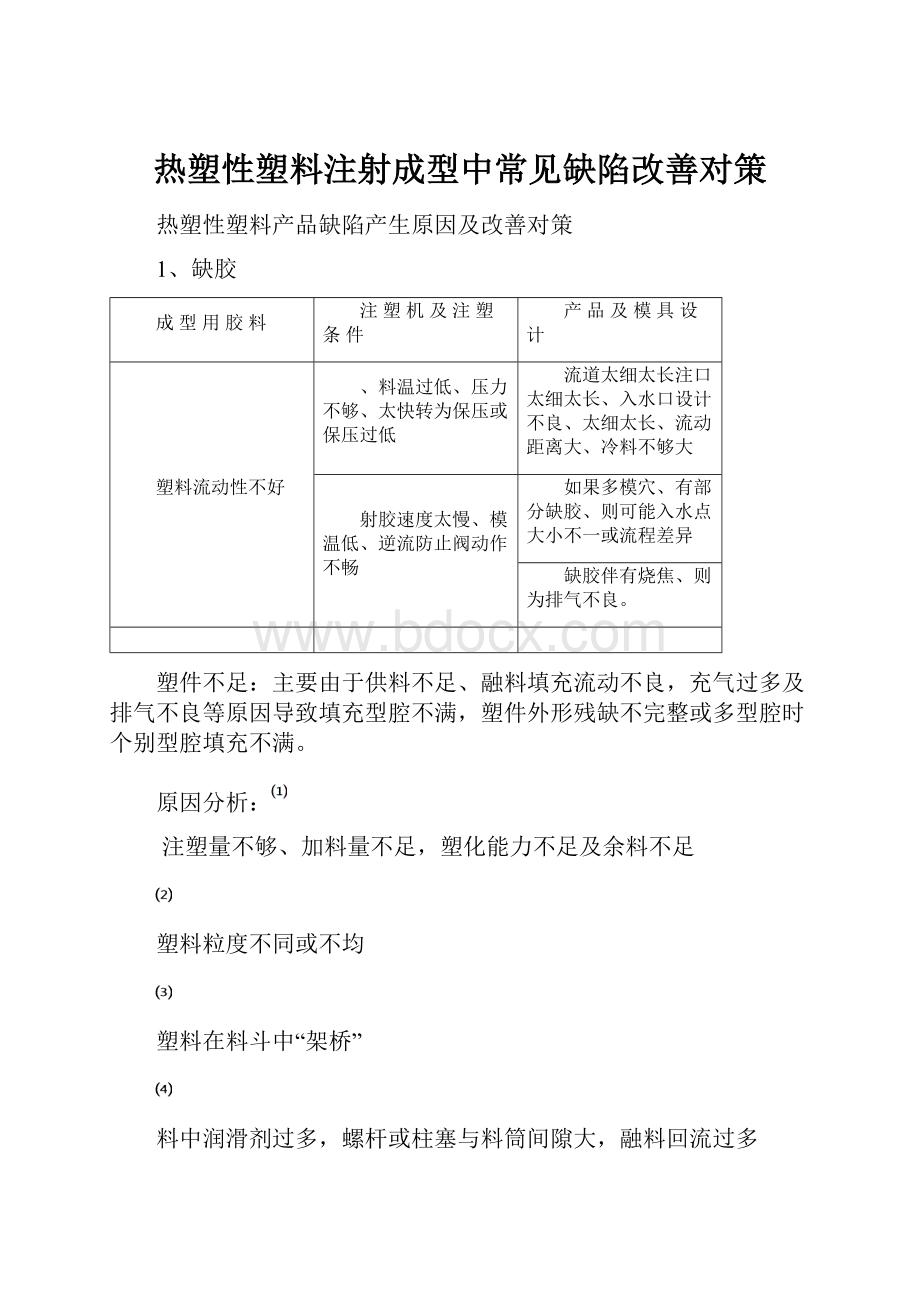

1、缺胶

成型用胶料

注塑机及注塑条件

产品及模具设计

塑料流动性不好

、料温过低、压力不够、太快转为保压或保压过低

流道太细太长注口太细太长、入水口设计不良、太细太长、流动距离大、冷料不够大

射胶速度太慢、模温低、逆流防止阀动作不畅

如果多模穴、有部分缺胶、则可能入水点大小不一或流程差异

缺胶伴有烧焦、则为排气不良。

塑件不足:

主要由于供料不足、融料填充流动不良,充气过多及排气不良等原因导致填充型腔不满,塑件外形残缺不完整或多型腔时个别型腔填充不满。

原因分析:

注塑量不够、加料量不足,塑化能力不足及余料不足

塑料粒度不同或不均

塑料在料斗中“架桥”

料中润滑剂过多,螺杆或柱塞与料筒间隙大,融料回流过多

多型腔时进料口平衡不良

喷嘴温度低,堵塞或孔径过小,料筒温度低

注射压力小,注射时间短,保压时间短,螺杆或柱塞退回过早

注射速度过快或太慢

塑料流动性太差

飞边溢料过多

模温低,塑料冷却快

模具浇注系统流动阻力大,进料口位置不当,截面小,形式不良,流程长而曲折

排气不良,无冷料井或冷料穴不当

脱模剂过多,型腔有水分等

塑件壁太薄、形状复杂且面积大

塑料内含水分及挥发物多

融料中充气多

2、缩水

2.1、壁厚不均产生的缩水

成型用胶料

注塑机及注塑条件

产品及模具设计

收缩率大

保压不够、射压不够、模温过高、高温缩水、射压过慢、料温过高、逆流防止阀动作不畅

产品壁厚过厚、流道太细太长、入水口设计不良太细太长、R1B的凸出部分过大、R1B壁厚太薄、R1B的R太小、流动阻力过大

2.2、壁厚均匀,产生缩水,表面有波浪现象

成型用胶料

注塑机及注塑条件

产品及模具设计

①注塑机的CUSHIONVOLUME没有或不足

②逆流防止阀的动作不畅

3、烧焦

成型用胶料

注塑机及注塑条件

产品及模具设计

塑料或添加剂受热反应{分解降解}

料温过高、射胶速度太快或射压太高

排气不良、入水口设计不良或入水口太细太长

4、黑条:

产品由入水位置起黑条延伸开来

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料或添加剂受热反应{分解降解}

胶料在料桶内滞留时间过长

入水口设计不良或入水太细太长

胶料的润滑性不够

胶料温度太高

注塑机料桶受损使胶料积聚

黑点、黑条:

由于塑料分解或料中可燃性挥发物、空气等在高温高压下分解燃烧,燃烧物随融料注入型腔,在塑件表面呈现黑点、黑条纹,或沿塑件表面呈碳状烧伤现象

原因分析:

塑料分解(尤其对热敏性塑料)

塑料碎屑卡入柱塞及料筒之间间隙

料筒、喷嘴及模具有死角贮料分解

料筒清洗不净

模具排气不良或锁模力过大

进料口尺寸过小,位置不当

塑料中或型腔表面有可燃性挥发物

水敏性塑料干燥不良,水解变黑

料粒不匀,加料量少,料筒近料斗侧温度高,转速高、背压小,塑化时料中充气过多

染色不匀有深色物料,颜料变质

5、产品的表面光泽不良,成云雾状

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的安全性不够

模温过低

模具没省好

胶料温度太高

胶料在料桶内滞留时间过长

使用过量离模剂

6、银色条纹:

在胶料流动的方向上出现一色线条

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的干燥不足

干燥斗潮湿

胶料温度太高

胶料在料桶内滞留时间过长

流道尺寸太大

胶料的热稳定性不够

银丝斑纹:

由于料内水分或充气,及挥发物过多,融料受剪切作用过大,融料与模具表面密和不良,或急速冷却或混入异料或分解变质,而使塑件表面沿料流方向出现银白色光泽的针状条纹或云母片状斑纹(水痕迹)

原因分析:

1.塑料温度太高、模温高

2.原料中含水分高,有低挥发物

3.注射压力小

4.料中充气,排气不良

5.流道、进料口小,剪切作用大(尤其当模温低,料温低,注射压力高,注射速度快时更大)

6.模具表面有水分,润滑油(此时塑件表面呈白色痕迹)或脱模剂过多,选用不当

7.模温低,注射压力小,注射速度小时融料填充慢,冷却坏,易形成白色或银白色反光的薄层(常有冷痕迹)

8.融料从薄壁流入厚壁时膨胀,挥发物气化与模具表面接触液化成银丝

9.配料不当,混入异料或不相溶料(此时易发生分层脱离)

7、流痕:

以产品的入水口为中心形成波状

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性不够

1模温太低

②胶料温度太低

冷料井没有或不够大

表面波纹:

由于融料沿模具表面不是平滑流动填充型腔,而是成半固化波动状态沿型腔表面流动或融料有滞流现象

原因分析:

1.料温低、模温低、喷嘴温度低

2.注射压力小,注射速度慢

3.冷料井不当,有冷料

4.塑料流动性差

5.模具冷却系统差

6.浇注系统流程长,截面小,进料口尺寸小及其形式和位置不当,使融料流动阻力大,冷却快

7.塑件壁厚薄,面积大,形状复杂

8.供料不足

9.流道曲折、狭窄、光洁度不良

8、熔接痕:

在产品的孔穴处产生的融合线

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性不够

模温过低

冷料井不够大

胶料温度太低

入水口位置或入水方法不当

射胶速度太慢

模具的入水口太细或太长或位置不当

射胶压力太低

使用过量离模剂

8.1完全消除熔接痕很困难。

8.2入水点的多少也影响熔接痕的数量。

8.3其他改善的方法:

8.3.1更改入水的方法

8.3.2增加排气设备

8.3.3在熔接痕出现的地方加骨

9、喷射流:

在入水部分起形成蚯蚓状的线条(PCABSPMMA)

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性不够

1模温过低

2胶料温度过低

3射胶速度不够

1冷料井不够大

2入水口位置或入水方法不当

9.1其他改善方法:

可以在入水胶料流入的地方加分流锥

9.2亦可采用护耳式浇口L

L=15-20mmW=L/2H=进胶处壁厚的7/8

浇口在凸块的1/2处宽度.W=1.6-3.2mm深度与凸块同长度1mm

10、杂质:

产品中混有杂质

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料受到污染

1模具处理不妥当

2料桶受到损坏

3顶针上有有杂质

10.1其他原因:

流道COLDSLUGWELL没有省光,使顶出时产生碎屑,留在冷料井里,使产品表面出现杂质(PC料更甚)

11光泽不均

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的冷却速度和性质使光泽不同

1在模具温度过低的地方会出现光泽不均

2胶料温度过低

3使用过量离模剂

模具的表面抛光不好

色泽不均或变色:

由于颜料或填料分布不良,塑料或颜料变色在塑件表面的色泽不均。

色泽不均随呈现的现象不同其原因也不同。

进料口附近主要是颜料分布不均,如整个塑件色泽不均时则为塑料热稳定性不良所致,熔接部位色泽不均时则与颜料性质有关

原因分析:

铝箔或薄片颜料,沿料流方向有光泽,进料口、熔接部位及多进料口时颜料无方向性分布,色泽不均

颜料质量不好

滚筒搅拌时颜料只附在料粒表面

柱塞式注塑机易发生色泽不均

塑化不均

纤维填料分布不均,聚积外露或塑件与溶剂接触树脂溶失,纤维裸露

塑料或颜料分解

模具表面有水分、油污或脱模剂过多

塑料及颜料中混入异料

结晶度低或塑件壁厚不均,影响透明度造成色泽不匀

12、斑点

成型用胶料

注塑机及注塑条件

产品及模具设计

由于胶料的性质而在合流痕的末端变色

1胶料的温度过低

2模温太低

3使用过量离模剂

入水设计不良

13、磨损:

在产品上出现磨损现象

成型用胶料

注塑机及注塑条件

产品及模具设计

由于胶料的性质而在合流痕的末端变色

1胶料的温度过低

2模温太低

3使用过量离模剂

入水设计不良

14、起泡

成型用胶料

注塑机及注塑条件

产品及模具设计

冷却时间太短

模具冷却方法不良

15、弯曲、翘曲

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性不好

胶料的流动的方向上收缩率有差异

1前后模温差

2模温太高

3射胶压力太高

4冷却时间太短

5胶料的温度过低

1制品厚薄悬殊

2入水形式或位置不当,切浇口数量不合适

3模具冷却不当

4顶出位置不当,且受力不均

5塑料分子定向作用太大

6模具的打磨不良

翘曲、变形:

由于成形时残余应力、剪切应力、冷却应力及收缩比均等,造成的内应力,脱模不良,冷却不足,塑件强度不足,模具变形等原因,使塑件发生形状畸变,翘曲不平或型孔偏,壁厚不均等现象

原因分析:

1.冷却时间不够

2.模温高

3.塑件形状不当,壁厚不均,强度不足,镶件分布不当及预热不良

4.料温高,喷嘴孔径及进料口小,注射压力高,模温低,注射速度高时剪应力大

5.料温高,模温高,进料口部分填充作用过分,保压补缩过大,注射压力高时残余应力大(柱塞式注射机内应力更大)

6.进料口位置不当,尺寸小,料温低,模温低,注射压力小,注射速度快,保压补缩不足,塑件形状不良,冷却不匀,纤维填料分布不均等,使收缩方向性明显,收缩不匀

7.定动模温度不匀,冷却不匀,如壁厚部分冷却慢,壁薄部分冷却快或塑件易翘凸部分冷却快,易凹弯部分冷却慢

8.塑料塑化不匀,供填料不足或过量

9.冷却时间短,脱模时塑件受力不均,脱模后冷却不当,塑件后处理不良,

保存不良

10.模具强度不良易变形,模具精度不良,定位不可靠,磨损

11.进料口位置不当,料直接冲击型心或型心两册受力不均

16、尺寸的安定性:

产品达不到公差范围内

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性过强

1注塑机的电气、液压系统不稳定

2加料量不稳定

3塑料颗粒大小不均匀

4料桶和喷嘴温度太高

5射胶压力太低

6充模和保压时间不够

7模温不同当

8冷却时间太短

9锁模力不足够

1产品的尺寸公差太严格

2模具不够刚硬

3入水形式和位置不当

4推杆变形或磨损

尺寸不稳定:

主要由于模具强度不良,精度不良、注塑机工作不稳定及成型条件不稳定等,原因,使塑件尺寸变化、不稳定

原因分析:

注射机电气或液压系统不稳定

成型条件不稳定(温度、压力、时间变更),成型周期不一致

模具强度不足,定位杆弯曲、磨损

模具精度不良、活动零件动作不稳定,定位不准确

模具合模不稳定时松时紧,易出飞边

浇口太小或不均,多型腔进料口平衡不良

塑料颗粒不匀或加料量不匀

调整注射机性能不当或塑化不匀

塑件冷却时间太短,脱模后冷却不均

回用料与新料配比不当

塑料收缩不稳定,结晶性料的结晶度不稳定

塑件刚性不良,壁厚不均

塑件后处理条件不稳定

17、破裂:

产品出现裂痕

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的分子量太低

胶料的强度不够

1射胶压力太低

2射胶速度太快

3顶出速度太快

4冷却时间太短

1顶出结构不良(如不平衡,顶针面积小

2模具的扣位斜度不足

3入水形式和位置不当

4产品倒扣

17.1加出模斜度,省顺倒扣

17.2如果产品中心旋转裂痕,也可能由于中心部位太冷的缘故,或是中心部位的设计胶量不足

18、顶白:

顶针部位出现白痕

成型用胶料

注塑机及注塑条件

产品及模具设计

1射胶压力太高

2射胶速度太快

3顶出速度太快

1顶出结构不良(如不平衡,顶针面积小

2模具的扣位斜度不足

3产品倒扣

4模具的排气不良

18.1顶白多出现在HIPS,PP,ABS等胶料上

19、龟裂CRAZING:

产品啤出,或防止一段时间以后出现细小裂纹。

以PC+ABS最为常见

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的分子量太低

1射胶压力太高

2保压太高

3模温太低

19.1改善方法

19.1.1改善高分子量,流动性较差的胶料

19.1.2施行退火处理

20、产品强度不足

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的分子量过低

胶料的干燥不足或某些胶料过分干燥

1

胶料在料桶内滞留时间过长

2射胶速度太慢

3模温太低

4胶料的温度过低

5使用过多离模剂

1入水形式和位置不当

2模具排气不良

21黏模

成型用胶料

注塑机及注塑条件

产品及模具设计

成型收缩率大

胶料的流动性过强

1射胶压力太高,注射时间太长

2由射胶转为保压的速度太慢

3保压太低

4胶料的温度过高

5模具温度太高

6使用过多离模剂

1模具的抛光不好

2模具扣位斜度不够

3模具倒扣

4顶出不良

5浇口尺寸太长,且位置不当

22、气泡:

22.1在厚件的出现孔穴

成型用胶料

注塑机及注塑条件

产品及模具设计

成型收缩率大

胶料的流动性过强

1射胶压力太低

2由射胶转为保压的速度太快

3保压太低

4射胶速度太慢

5模温太低

注口或流道的直径太小

22.2在产品上出现细小的气泡

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料干燥不足

胶料或添加剂热敏感性高

1螺杆背压太低

2胶料在料桶内滞留太久

3料斗底部容易冷却

注口(SPRUE)或流道(RUNNER)的直径太小

22.3在透明品上的气泡必需清除

气泡:

由于融料内充气过多或排气不良而导致塑件内残留气体,并呈体积较小或成串的空穴(注意应于真空泡区别)

原因分析:

原料含水分、溶剂或易挥发物

料温高,加热时间长,塑料降解分解

注射压力小

柱塞或螺杆退回过早

模具排气不良

模温低

注射速度太快

模具型腔内有水分、油脂或脱模剂不当

料粒太细、不均或背压小,料筒近料斗端温度高,加料端混入空气或回流翻料

塑件设计不良,流道不良有贮气死角

23、顶出部分有凹凸痕迹

23.1顶出部分有凹入痕迹

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性太高

冷却时间不足

1顶针顶出太长

2模具的硬度不够

3顶出面积太小

23.2顶出部分有凸出痕迹

成型用胶料

注塑机及注塑条件

产品及模具设计

射胶压力太高

1顶出装置损坏

2顶针顶出太短

24、批峰

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性太强

1射胶转为保压太迟

2射胶速度太快

3射胶压力太高

4锁模能力不足,模具的投影面积大于锁模能力

1模具的平面配合不紧密

2模具的硬度不够

25、胶料的供应量的变化

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的粒子的大小不一

胶料的润滑性太好

1料杆的供应部分温度太高

2螺杆的转速太快

3螺杆的背压太低

4胶料温度太低

26、胶料的塑化能力出现故障

26.1胶料的可塑化能力过大

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性不足

1胶料的温度过高

2螺杆受损

26.2胶料的可塑化能力不够

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性太高

1螺杆的转速太慢

2螺杆的背压太低

3胶料的温度太低

26.3可塑化时间太长

成型用胶料

注塑机及注塑条件

产品及模具设计

胶料的流动性不够

1螺杆转速太慢

2螺杆设计形式不当

3螺杆旋转马达功率小

27、镜片的透明不好

成型用胶料

注塑机及注塑条件

产品及模具设计

1胶料的温度过高或过低

2射胶速度太慢

3模稳太低

模具的抛光不良

27.1由于胶料的冷却速度的变化不同,透明度有差异。

透明不好:

由于融料与模具表面接触不良,塑件表面有细小凹穴造成光线乱散射或塑件分解,有异物杂质,或模具表面不光亮,使透明塑料透明度不良或不均

原因分析:

1模温低,料温低及融料与模具表面接触不良

2.模具表面不光亮,有油污及水分

3.脱模剂过多或不当

4.料温高或浇注系统剪切作用力大,塑料分解

5.塑料中含水分高,有杂质、黑条及银丝

6.塑化不良

7.结晶性料冷却不良,不匀或塑件壁厚不均

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 塑性 塑料 注射 成型 常见 缺陷 改善 对策

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx

止血包扎课件.ppt

止血包扎课件.ppt