余热锅炉行业分析.docx

余热锅炉行业分析.docx

- 文档编号:24845319

- 上传时间:2023-06-02

- 格式:DOCX

- 页数:11

- 大小:1.79MB

余热锅炉行业分析.docx

《余热锅炉行业分析.docx》由会员分享,可在线阅读,更多相关《余热锅炉行业分析.docx(11页珍藏版)》请在冰豆网上搜索。

余热锅炉行业分析

2019年余热锅炉行业分析

一、环保和收益兼顾,工业余热锅炉2010-2011年间快速增长

工业余热锅炉的热源来自于工业生产过程中所产生的气体、液体及固体物料的高温余热,以及工艺流程中所发生的高温废热等。

一方而,通过余热(废热)的回收过程,余热锅炉可以对烟气排放和废气中污染物进行减排处理,达到保护环境的目的;另一方而,余热锅炉可以将回收的余热用来发电,从而直接获取经济收益,一般一个余热利用的项目,三到五年就可以回本。

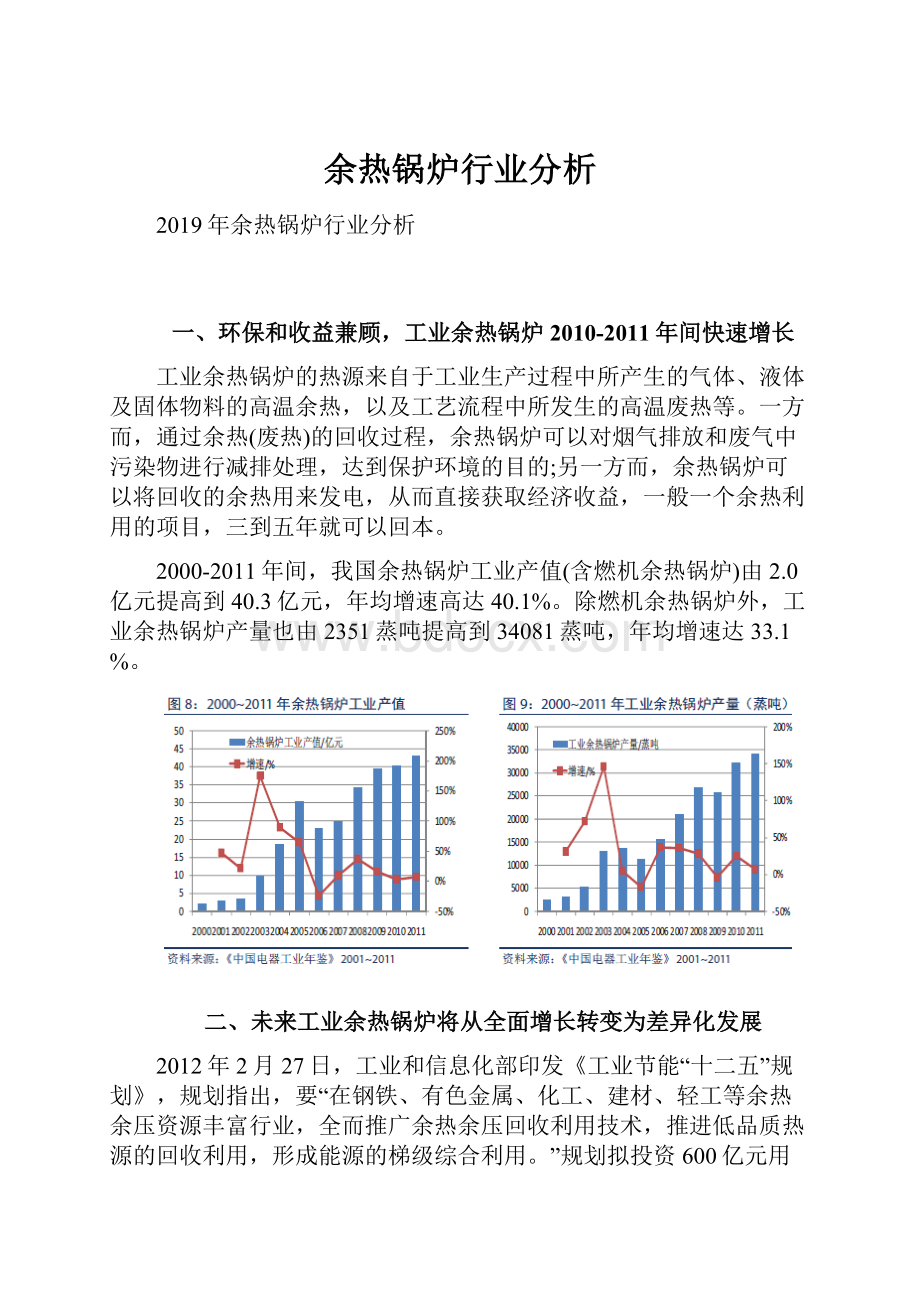

2000-2011年间,我国余热锅炉工业产值(含燃机余热锅炉)由2.0亿元提高到40.3亿元,年均增速高达40.1%。

除燃机余热锅炉外,工业余热锅炉产量也由2351蒸吨提高到34081蒸吨,年均增速达33.1%。

二、未来工业余热锅炉将从全面增长转变为差异化发展

2012年2月27日,工业和信息化部印发《工业节能“十二五”规划》,规划指出,要“在钢铁、有色金属、化工、建材、轻工等余热余压资源丰富行业,全而推广余热余压回收利用技术,推进低品质热源的回收利用,形成能源的梯级综合利用。

”规划拟投资600亿元用于“十二五”余热余压利用项目,对余热锅炉设备拉动作用明显。

按照设备余热锅炉设备占总投资比20%左右估算,其对应的余热锅炉设备市场空间达到120亿元,在“十二五”的乘叮余四年中(2012年规划出台),年均空间约为30亿元,将保持当前的需求规模。

经过多年的高速增长之后,近年来工业余热锅炉行业的景气度逐渐下降。

我们判断,未来工业余热锅炉将从全而增长转变为细分领域的差异化发展,其中:

水泥行业余热利用的高峰期已过,未来将呈现下降趋势;钢铁冶金行业的余热利用正处于发展时期,近期景气度较高;化工、石化等行业的余热利用空间仍有待开拓,需等待政策落实。

资料来源:

《工业节能“十二五”规划》

1、水泥行业余热利用普及率较高,空间有限

水泥行业是典型的高耗能、高污染行业。

2004年,水泥行业开始余热利用整改,单位产品耗能明显降低,效果显著。

由于水泥窑纯低温余热利用项目效益明显,水泥企业的投资意愿普遍较高,2004年以来,经过多年的发展,水泥行业余热利用普及率已经很高。

2010年1月,工信部印发了《关于印发新型干法水泥窑纯低温余热发电技术推广实施方案的通知》,要求在2010-2013年,对日产量2000吨以上的新型干法水泥窑推广纯低温余热发电改造项目,使日产量2000吨以上的新型干法水泥生产线余热发电配套率达到95%以上,预计到2013年底,现有新型干法水泥生产线的存量配套空间已经基本饱和。

根据工信部数据,2012年我国水泥行业总产能已经高达30亿吨,产能利用率仅为72.7%在产能严重过剩的情况下,水泥生产线的增量配套空间也非常有限。

考虑到2011年新型干法水泥生产线比重为86.3%,未来仍有一定的落后产能淘汰空间。

20102012年,水泥行业淘汰落后产能分别为1.07亿吨,1.33亿吨和2.2亿吨,年均淘汰落后产能约1.5亿吨。

假设未来3年水泥行业年均淘汰落后产能1.5亿吨,对应新建日产5000T/D新型干法生产线150,000,000/(5000X365)=82条,按每条生产线配套水泥窑余热锅炉1000万元,未来三年年均空间约为8.2亿元。

2、钢铁行业:

当前余热利用较低,未来提升空间很大

据调查,2005年我国大中型钢铁企业生产1吨钢产生的余热资源量平均为84.4亿焦耳,而回收量仅21.7亿焦耳,余热回收率仅为25.7%。

其中高温余热回收率相对较高,为44.3%中温余热回收率为30.1,而低温余热回收率几乎为零。

目前,我国大中型钢铁企业余热资源的利用率大约为30%^'S0%,而国外先进钢铁企业余热余能的回收利用率平均达80%(日本新日铁高达92%),提高空间很大。

钢铁行业的余热利用环节主要涉及到的余热锅炉包括:

干熄焦余热锅炉、烧结机余热锅炉、氧气转炉余热锅炉和高炉余热锅炉。

(1)干熄焦余热锅炉

干熄焦是采用惰性气体将红焦降温冷却的一种熄焦方法,是目前较为先进的炼焦工艺。

干熄焦余热锅炉作为整个干熄焦系统中的一个重要组成部分,在回收余热利用方而起着至关重要的作用,能为用户带来巨大的经济效益。

从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,蒸汽推动汽轮机发电,实现了红焦余热的综合利用。

干熄焦余热发电技术经济效益显著,静态投资回收期只有3.6年。

除此之外,干熄焦法还能够提高焦炭的冷、热强度,并且焦炭块度均匀、含水量低,有利于降低练铁焦比,提高高炉生产能力,从而降低钢铁生产(下游)总成本。

从环境保护看,干熄焦生产装置可以减少因湿法熄焦排放到大气中的水蒸汽夹带的酚氰有害物质及粉尘,且节省熄焦用水。

尽管干熄焦余热利用系统经济效益显著,且具有延伸经济效益和环保效益,但由于改造项目需投入干熄焦装置,一个典型的干熄焦余热利用改造项目投资金额是一个典型的水泥窑纯低温余热利用项目的十余倍,项目投资巨大。

可以看到,2008-2010年干熄焦余热锅炉呈现持续下降的趋势。

2010年初,国内只有71套干熄焦装置在使用,干熄焦锅炉配置比例约20%02010年1月20日,工信部推出了《钢铁企业和焦化企业干熄焦技术推广实施方案》,计划用4年时间(2010-2013年),在条件成熟的大中型钢铁企业及大中型独立焦化企业中推广干熄焦技术,计划建设干熄焦装置75套(含在建),预期在大中型钢铁企业干熄焦率达90%以上,全焦化行业干熄焦率达40%以上,预计项目总投资124亿元。

根据《中国电器工业年鉴》统计数据,到2009年底,我国已建设干熄焦余热锅炉128套,对应71套干熄焦装置比例为1.8:

1020102013年,计划四年时间建设干熄焦装置75套,对应干熄焦余热锅炉75X1.8=135套,年均34套,按照1300万元/台的价格测算,年均空间为4.42亿元。

此轮改造结束后,焦化行业干熄焦率将达到40%,距离发达国家尚有很大差距。

据日本能源学会统计,目前日本46座焦炉中有37座采用了干熄焦技术,按焦炭产量计算,其普及率己达到90%。

考虑我国焦化行业干熄焦普及率从20%提高到40%需要135套干熄焦余热锅炉,未来从40%提高到90%还将需要337套干熄焦余热锅炉,对应市场空间43.8亿元。

(2)烧结机余热锅炉

在钢铁生产过程中,烧结工序的能耗约占总能耗的10%以上,烧结余热包括烧结机烟气显热和冷却机的烧结矿显热两部分,两者之和几乎占烧结生产总热量支出的50%。

因此,高效回收利用烧结余热是降低烧结工序能耗的关键。

截至2009年底,中国己建成约10套烧结余热发电机组,共涉及19台烧结机,烧结机而积4849mZ,发电机组总装机容量13.7万kW,推广比例不及4%。

2009年12月29日工信部推出了《钢铁企业烧结余热发电技术推广实施方案》,方案计划用3年时间(20102012年),投资超过50亿元,在全国37家重点钢铁企业,对82台烧结机推广实施烧结余热发电技术。

2010年首批推广该技术的有首钢、承钢、安钢、本钢、鞍钢、济钢、莱钢等7家公司的18台烧结机。

受该政策大力推动,2010年烧结机余热锅炉产量迅猛增长,总容量超过过去历年总容量之和一倍以上。

2009年底,已有19台烧结机进行余热利用改造。

根据《中国电器工业年鉴》统计,2009年底共安装41套余热锅炉,安装比例大约为2:

10据此估算,2010年一2012年3年间需要对82台烧结机进行改造,共需164套烧结机余热锅炉,年均55套,按每套800万计算,年需求约为4.4亿元。

由于烧结机余热利用项目收益显著且行业普及率较低,若重点钢铁企业示范效应良好,不排除向全行业普及的可能。

2009年底,19台有余热利用的烧结机对应的行业普及率仅为4%。

据此估算,此轮改造后,烧结机余热利用的行业普及率将达到(82+19)/19X4%=21.3%。

若未来5年烧结机余热利用普及率达到50%,则还需要对136台烧结机进行余热改造,共需烧结机余热锅炉272套,对应市场空间21.76亿元,年均4.35亿元。

海陆重工和杭锅股份都是烧结机余热锅炉的供应商。

(3)氧气转炉余热锅炉

转炉煤气回收、高温显热利用能使转炉工序能耗大幅度降低,是钢铁工业重大节能技术,已在全行业大而积推广应用,保有量提高空间有限。

但氧气转炉余热锅炉的运行环境较恶劣,使用寿命较短,平均3-5年就需更新,因此存量更新空间巨大。

2004年以来,我国氧气转炉余热锅炉的产量一直处在2300蒸吨以上,需求比较稳定。

目前国内有1000多家钢铁厂,对应1000套氧气转炉余热锅炉,寿命3}5年,年更新量为200330套,均值为265套,按照每套250万元的价格测算,年均空间为6.6亿元。

国际市场中,根据国内外粗钢产量比,估计国外氧气转炉余热锅炉需求量约为每年400台/套,市场容量约10亿元。

海陆重工是主要受益标的。

(4)高炉煤气余热锅炉

钢铁企业生产过程中的副产煤气的能量约占企业总能量的30%^'40%,其中高炉煤气的能量占副产煤气总能量的60%以上。

但高炉煤气与其他燃气相比发热值较低,不易燃烧。

高炉余热锅炉成功地将低品位的高炉煤气转化成高品位电能,不但解决了高炉煤气大量放散所造成的能源浪费、环境污染问题,而且缓解了电力紧张的矛盾,对推动钢铁企业节能降耗、降低成本、提高市场竞争力具有重大意义。

目前,高炉煤气余热锅炉已在行业内普及,80%的大型钢铁企业都已配备,剩余空间不大,故不在《节能工业“十二五”规划》重点推广范围之列。

杭锅股份是主要生产商。

钢铁、冶金、建材等高耗能行业的锅炉燃煤是PM2.5的重要来源之一,水泥行业在04年引进纯低温余热锅炉至今,渗透率已经很高,节能效果显著。

为了进一步完成节能减排的任务,未来钢铁行业很可能复制水泥行业政策。

3、有色冶金行业:

中小企业市场有待挖掘

有色金属铜、铅、锌、镍等硫化精矿本身是一种矿物能源,以铜、铅为例,在其冶炼过程中采用富氧冶炼,熔炼炉、贫化炉、吹炼炉、精炼炉都能产生余热资源。

根据工信部公布的数据,2012年我国精炼铜、铅、锌产量达到606万吨,465万吨和485万吨。

按照年产10万吨有色金属的冶炼厂可配套一个8MW的余热电站计算,整个市场容量可达1250MW左右。

按每MW投资600万元粗略估算,有色行业余热改造总投资空间为75亿元。

按设备投资占总投资比例20%估计,设备市场空间为15亿元。

假设未来三年有色金色行业余热利用普及率提高20%,对应有色冶金余热锅炉年均需求为1亿元。

4、化工行业:

硫酸工业是主要市场

我国化工行业生产企业众多,涉及门类广泛。

据统计,化工行业的余热资源大约占整个行业燃料消耗量的巧%,余热资源丰富,余热锅炉的应用前景极为广阔。

硫酸余热锅炉是硫酸生产废热回收的主要设备,同时也是二氧化硫炉气的冷却和除尘设备。

以硫铁矿制酸为例,硫铁矿制酸装置中,硫精砂在沸腾炉中高温焙烧,放出大量的高温位热能。

这部份热量不是生产硫酸所必需的,如果不把这部份多余的热量设法移走会对后而的硫酸生产工艺流程造成严重影响。

根据粗略统计,每燃烧8t含硫45%的硫精矿,可回收的热量要)1t标准煤的发热量。

如果这些余热能加以回收利用,既解决了硫酸生产工艺对温度的要求,又减少废热对环境的伤害,同时余热发电可以创造可观的经济效益。

根据有关学者研究,2009年硫磺制酸产量2796万吨,全部普及余热锅炉对应装机容量1000MW;硫铁矿制酸全年产量1385万吨,对应装机容量500MW;冶炼烟气制酸产量1779万吨,对应装机容量700MW。

整个硫酸行业总容量为2200MW,按每MW对应总投资600万元估算,硫酸余热项目总投资达到132亿元,假设设备占总投资比例为20%,硫酸余热锅炉市场总空间为26.4亿元。

若考虑未来三年行业普及率提高20%,对应年均市场空间为1.76亿元。

5、石化行业:

余热资源丰富

炼油企业不仅是主要的能源生产者,同时也是能源的主要消耗者。

据统计,炼油企业的能源消耗占全国总能耗的16%,成为耗能的第一大用户。

按照工信部发布的《石化和化学工业“十二五”发展规划》,为全而完成国家“十二五”节能减排目标,“十二五”期间,炼油装置原油加工能耗需低于86kg标煤八(折合60.20kg标油八),而目前国内大部分炼厂的炼油综合能耗均高于此值。

在石化行业节能减排的巨大压力下,提高余热利用水平可以有效的降低炼油企业的能源消耗。

例如,催化裂化是石油加工过程中重要的二次加工方法,其中的烧焦反应可放出大量的燃烧热。

工程上采用CO焚烧炉和余热锅炉来回收此部分能量,烟气分别经过高温取热器、旋风分离器、烟气轮机后进入余热锅炉回收烟气显热。

三、市场竞争格局:

细分领域集中度高

我国工业余热锅炉行业为市场充分竞争的行业。

但经过多年的市场选择,骨干企业综合优势明显,在不同细分产品领域只有少数几家具备研发、设计和生产能力,单一细分产品前两家供应商合计占有市场份额高达90%。

总体来看,杭锅股份和海陆重工是余热锅炉最大的生产商,无论以生产蒸吨数还是以产值为统计口径,两者合计都占有50%以上的市场份额(下图中由于杭锅股份包括燃气轮机余热锅炉部分,因而占比较大)。

经过对国外先进技术多年的研究、消化、吸收和改进,我国的余热锅炉行业技术水平取得巨大成就。

在余热锅炉领域,我国已经基本实现了对国外产品的进口替代,甚至部分产品的技术水平已经达到国际领先水平。

与国际先进企业相比,我国余热锅炉产品的价格优势明显。

我国余热锅炉产品凭借高性价比的竞争优势已经开始打入国际市场,出口到美国、日本、中东、非洲及东南亚等国家和地区,并呈现快速增长态势。

四、主要行业壁垒:

五大进入壁垒

进入本行业的主要壁垒有许可证制度、技术壁垒、非标准产品壁垒、品牌认知度壁垒和资金壁垒。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 余热 锅炉 行业 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《残狼灰满》读后感15篇.docx

《残狼灰满》读后感15篇.docx

部编版九年级下册语文第三单元-词四首(共41张ppt)PPT推荐.pptx

部编版九年级下册语文第三单元-词四首(共41张ppt)PPT推荐.pptx