质量管理策划方案范文.docx

质量管理策划方案范文.docx

- 文档编号:24843960

- 上传时间:2023-06-02

- 格式:DOCX

- 页数:39

- 大小:83.98KB

质量管理策划方案范文.docx

《质量管理策划方案范文.docx》由会员分享,可在线阅读,更多相关《质量管理策划方案范文.docx(39页珍藏版)》请在冰豆网上搜索。

质量管理策划方案范文

质量管理策划方案

根据公司愿景与目标的要求,现分别从:

产品实现的总过程,产品进料检验与供应商质量管理,装配生产过程质量控制与成车检验,客户服务管理与持续改进四个方面进行分析和策划。

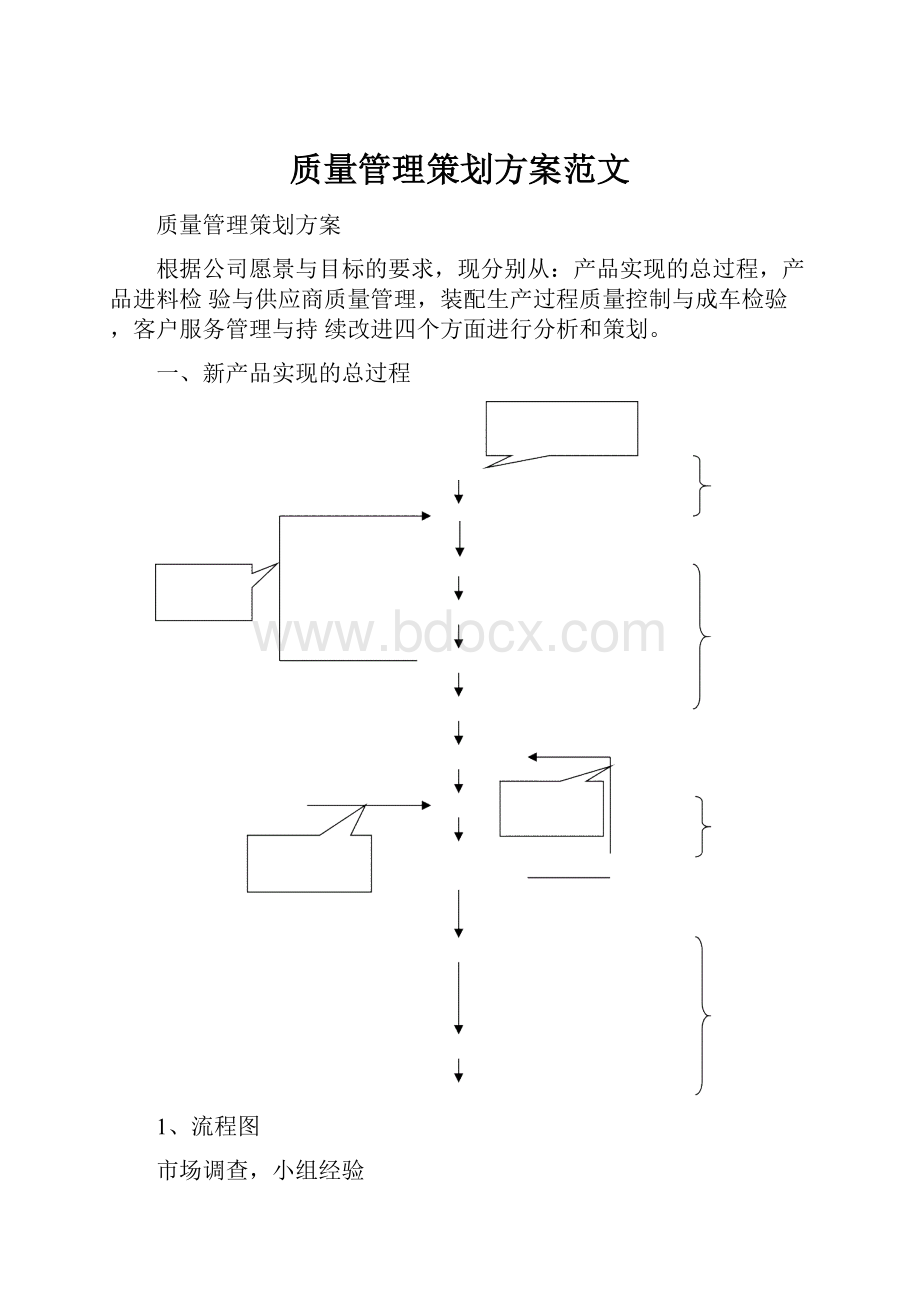

一、新产品实现的总过程

1、流程图

市场调查,小组经验

等各种信息的输入

市场

第一阶段:

计划和项目确定

概念产品

设计图纸,各参数及参数值,公差值

N,重新讨论,

评审、验证

开发出样品

第二阶段:

产品设计与开发

客户确认

考虑并讨论产品的各种可能的设计失效

制造工程设计

---------------------------

第三阶段:

过程设计与开发

供应商

试生产

N,重新讨论、

评审验证

第四阶段:

产品和过程确

认供应商管理及进料检验系统IQC

是否符合要求

量产及PQC

第五阶段:

反馈、评定和纠正措施

出货检验OQC

客户服务管理与持续质量改进

2、工作内容:

从质量的角度对我司产品实现进行分析,共可分成5个步骤,即:

计划和项目确定;产品设计与开发;过程设计与开发;产品和过程的确认;反馈、评定和纠正措施。

每一阶段都需要有必要的输入和输出,这些资料应当形成文件。

作为产品实现的重要信息。

为此公司应制定《产品质量先期策划控制程序》第一阶段:

计划和项目确定

作为公司新开发研制的产品,在产品立项时,我们应该有一些原始的信息输入,这些信息的输入将会作为产品的最初依据:

⑴.顾客呼声:

《顾客特殊要求控制程序》《顾客提供产品的控制程序》A、市场研究:

对顾客的采访,顾客意见征询与调查、市场测试与定位报

告,新产品质量和可靠性研究,竞争产品的质量研究;

B、小组经验:

来自更高层或过去的研究输入,运行情况良好/不良报告,销售商意见,顾客的建议、管理者的建议和指示,现场服务报告,由内部顾客报告的意见和议题,政府的法规要求,合同评审;

C、保修记录及质量信息;退货产品分析,保修报告,能力指数,供应商工厂内部质量报告,问题解决报告,运行不良报告等。

⑵.业务计划和营销战略;《经营计划管理程序》

业务计划应制定:

进度,成本,投资,产品定位,研究和开发资源。

营销战略应确定:

目标顾客,主要销售地区及竞争对手。

3.产品/过程的基准数据;

4.产品/过程的假想;

5.产品可靠性研究;

⑹.顾客输入;《顾客特殊要求控制程序》《顾客提供产品的控制程序》⑺.法律、法规要求。

《法规鉴别管理程序》

经过第一阶段的工作,我们应该完成输出以下文件:

1.设计目标;

2.可靠性和质量目标:

PPM,缺陷水平,废品降低率;

3.初始材料清单;

4.初始过程流程图;

5.初始产品/过程特殊特性清单;基于:

类似零件的FMEA分析;客户需要和期望分析的产品设想;等等。

6.产品保证计划:

包括概括项目要求;确定可靠性,耐久性和分配目标和要求;进行失效模式分析;制定初始工程标准要求;评定新技术,复杂性,材料,应用,环境,包装,服务和制造要求和其它任何可能造成项目失效的因素;

第二阶段:

产品设计与开发

通过第一阶段所完成的工作输出,作为本阶段的输入着手完成并不限于以下工作:

⑴.DFMEA;

《FMEA管理控制程序》

2.可靠性和装配设计;(制造或装配过程、设计、概念、功能和对制造变差的敏感性,尺寸公差,性能要求,部件数,过程调整,材料搬运)

3.设计验证

4.设计评审;

5.样件制造;

6.工程图样;

7.材料规范;

8.图样和规范的更改;

9.新设备,工装及设施的要求;《生产设备和模具控制程序》

10.产品和过程特殊特性;

11.样件控制计划;

12.量具,实验设施要求;《实验室管理程序》《监视和测量装置控制程序》《测量系统分析程序》

第三阶段:

过程设计和开发:

本阶段应完成以下工作:

1.包装标准;

2.产品/过程质量体系评审;产品/过程质量检查表

3.过程流程图;

4.车间平面布置图;

5.特性矩阵图

⑹.PFMEA;

《FMEA管理控制程序》

7.试生产控制计划;为避免初期不稳定造成的损失:

增加检测频次,增加生产过程中的检查和最终检验;统计评价和增加审核。

8.过程作业指导书;输入:

FMEA,工程图性能规范,材料规范,目视标准和材料标准;过程流程图;车间平面布置图;特性矩阵图;包装标准;过程参数,搬运要求,过程的操作者及

9.测量系统分析计划;

10.初始过程能力研究计划;

11.包装规范;

12.管理者支持;

第四阶段:

产品和过程的确认,应制定《生产过程控制程序》并以此进行一下工作:

1.试生产,其输出为:

初始过程能力分析,测量系统分析,最终可行性,过程评审,生产确认试验,生产件批准,包装评价,首次能力及质量策划认定。

2.测量系统评价《测量系统分析控制程序》

3.初始过程能力分析《SPC分析控制程序》

4.生产件批准《生产件批准控制程序》

5.生产确认试验

6.包装评价《包装标准控制程序》

7.生产控制计划

8.质量策划认定及管理者支持

第五阶段:

反馈、评定和纠正措施,顾客满意,减少变差,交付于服务

《产品防护控制程序》,《服务管理程序》

1.统计分析《数据分析控制程序》

2.产品、过程质量审核《产品质量审核控制程序》,《过程质量审核控制程序》

3.自检,互检(后工序检验前工序),巡检(特殊特性工序,重点工序),热调,终检;

4.持续改进计划;《纠正与预防控制程序》,《持续改进控制程序》

第3页

共15页

:

)

新产品项目开发计划

产品名称

产品编号

规格/型号

顾客名称

序

号

工作内容/项目

负责

部门

负责

人员

开发时程

所需建立的资料

1

2

3

4

5

6

7

8

9

10

11

12

1

第

一

阶

段

计

划

和

确

定

项

目

确定新产品项目开发任务来源

顾客采购订单(或)市场调研报告(或)高阶管理层指示单

2

新产品项目开发之制造可行性分析(★)

联络单

新产品制造可行性报告

3

新产品开发成本核算报价作业(★)

产品成本核算报价表

4

新产品开发项目顾客需求确定(★)

合同/订单评审表

5

新产品项目开发申请作业

新产品项目开发申请表

6

确定新产品项目开发任务

7

组建多方论证小组(★)

多方论证小组成员及职责表

8

编制新产品项目APQP开发计划(★

新产品项目APQP开发计划

9

产品设计输入和评审(★)

设计评审记录表

10

确定设计目标(★)

新产品开发设计目标

11

确定产品可靠性(★)

12

确定质量目标

13

确定初始材料清单(★)

产品初始材料清单

14

确定初始过程流程图

产品过程流程图

15

确定产品和过程特殊特性初始清单

产品和过程特殊特性

16

编制产品保证计划

产品保证计划

17

管理者支持

管理者支持

18

第

二

设计失效模式和后果分析(★)

设计失效模式及后果分析框图/环境极限条件表

:

)

)

设计失效模式和后果分析

核准

审查

制表

新产品项目开发计划

产品名称

产品编号

规格/型号

顾客名称

序

号

工作内容/项目

负责

部门

负责

人员

开发时程

所需建立的资料

1

2

3

4

5

6

7

8

9

10

11

12

18

第

二

阶

段

产

设计失效模式和后果分析(★)

设计FMEA检查表

19

设计图纸(★)

图纸设计原件

20

图纸确认(如需要)

设计确认记录表

21

确定产品可制造性和装配设计(★

产品可制造性和装配设计

22

制定样件控制计划

(样件)控制计划

控制计划检查表

23

编制样件试作和试验验证计划

样件试作和试验验证计划表

24

样件制造(★)

样件检验和确认记录表

25

产品设计验证/评审(★)

实验报告单/设计验证记录表

26

产品设计确认/评审(★)

设计确认记录表

27

工程图样确认(★)

产品工程图样确认表

28

确定工程规范(★)

工程规范确认表

29

确定材料规范(★)

材料规范确认表

30

图样和规范的更改

设计更改申请单

设计更改通知单

31

确定新设备、工装和设施要求(★

新产品设备/工装/模具/夹具检查清单

新设备、工装和试验设备检查表

第5页

共15页

新设备、工装、量具和试验设备开发计划进度表

32

确定产品和过程特殊特性(★)

产品和过程特殊特性

核准

审查

制表

新产品项目开发计划

产品名称

产品编号

规格/型号

顾客名称

序

号

工作内容/项目

负责

部门

负责

人员

开发时程

所需建立的资料

1

2

3

4

5

6

7

8

9

10

11

12

33

第

二

阶

段

确定量具/试验设备要求(★)

新设备、工装、量具和试验设备开发计划进度表

量具/试验设备检查表

34

产品设计输出和评审(★)

设计评审记录表

35

小组可行性承诺(★)

产品设计信息检查表

小组可行性承诺

36

管理者支持

管理者支持

37

第

制造过程设计输入和评审(★)

设计评审记录表

38

编制产品包装标准

产品包装标准

39

评审产品/过程质量体系

产品/过程质量体系检查表

制定过程流程图(★)

产品过程流程图

40

过程流程图检查表

41

制定车间平面布置图(★)

车间平面布置图

车间平面布置检查表

42

制定特性矩阵图

特性矩阵图

43

过程失效模式及后果分析(★)

过程失效模式及后果分析

过程FMEA检查表

)

:

品

和

过

程

确

44

编制试生产控制计划(★)

(试生产)控制计划

控制计划检查表

45

编制过程指导书(★)

相关过程作业指导书

46

制定测量系统分析计划(MSA)(★

测量系统分析计划

核准

审查

制表

新产品项目开发计划

产品名称

产品编号

规格/型号

顾客名称

序

号

工作内容/项目

负责

部门

负责

人员

开发时程

所需建立的资料

1

2

3

4

5

6

7

8

9

10

11

12

47

第三

阶段

制定初始过程能力研究计划(★)

初始过程能力研究计划

48

制定包装规范(★)

产品包装规范

49

制造过程设计验证/确认及其评审(试生产作业)(★)

设计验证记录表

50

制造过程设计输出和评审(★)

设计评审记录表

51

新产品过程策划和过程开发经验总

结

新产品过程策划和过程开发文件/资料汇总一览表

52

管理者支持

管理者支持

53

第

四

阶

段

产

试生产作业(★)

试生产作业计划表

54

测量系统分析评价(★)

零件评价人平均值和重复性极差控制图

量具重复性和再现性X-R分析数据表

量具重复性和再现性X-R分析报告

量具极差法分析表

量具稳定性分析报告

量具偏倚分析报告

第7页

共15页

:

认

量具线性分析报告

计数型量具小样法分析报告

55

初始过程能力研究(★)

X—R控制图

56

生产件批准(★)

零件提交保证书

核准

审查

制表

新产品项目开发计划

产品名称

产品编号

规格/型号

顾客名称

序

号

工作内容/项目

负责

部门

负责

人员

开发时程

需建立的资料

1

2

3

4

5

6

7

8

9

10

11

12

56

第

四

阶

段

产

品

和

过

程

确

认

生产件批准(★)

生产件批准--尺寸测量结果

生产件批准--材料试验结果

生产件准批--性能试验结果

57

样品送样和确认(★)

58

生产确认试验(★)

试验报告记录表

59

包装评价(★)

产品包装评价表

60

制定生产控制计划(★)

(生产)控制计划

控制计划检查表

61

质量策划认定(★)

产品质量策划总结和认定报告

62

管理者支持

管理者支持

63

第

五

阶

段

批量生产

生产作业计划表

64

减少变差

X—R控制图

65

顾客满意

顾客满意度调查表

66

交付和服务

产品交付绩效统计表

顾客服务反馈记录表

备注

1.“”表示预计完成日期,“”表示实际完成日期。

2.在该计划表的工作内容/项目栏中有“★”符号标识的项目,为新产品设计和开发过程中的关键路径。

核准

审查

制表

第9页

共15页

二、产品进料检验及供应商质量管理

1、流程图

紧急放行;紧急放行审批单

供应商调查表;采购合同;现场评估标准;供方评审程序;采购控制程序;生产件批准程序;

供应商来料

仓库暂放

产品到货登记表,内部联络单

IQC来人

抽样

退货

计数型检验

记录不良情况

计量型检验

记录测量数据

IQC分析及QA分析

是否合格No

特种检验

No

特采

入库

线上质量问题反馈及来料后段重大质量问题处理

分析判定问题原因

No

是否有供应商的责任与问题

立即联系供应商到位、确认问题所在商讨责任归属与义务

内部讨论后面事物处理

落实供应商的责任与义务

内部处理

供应商年度考核表;供应商评审程序;供应商等级评定程序;供应商扶持计划;

2、工作内容:

1.供应商来料:

2.来料仓库暂放并由仓管人员以《内部联络单》通知IQC人员;

3.IQC来人;相关图纸,《产品零部件检验规范》,《抽样规定》,《检验作业指导书》;

4.抽样:

抽样方法:

随机抽样,分层抽样;抽样计划:

GB2828(MIL-STD_105E)

5.计数型检验,计量型检验及特种检验,并记录不良情况和测量数据并进行分析。

IQC分析:

简单统计分析,不良率,缺点个数,合格率;QA分析:

对记录数据进行统计分析,CPK值计算,直方图、柏拉图,X-R控制图,P图,柱状图等。

6.判断是否接收。

合格者直接入库,并提交《进料检验报告》;不合格者提交《不合格品处理申请单》,交由采购人员办理退货手续。

如需特采,凭《特采审批单》入库。

同时在合格批,不合格批产品上分别贴合格与不合格标签。

7.对于装配线上质量问题及来料后段重大质量问题:

由质量管理部门及产品部门共同研究问题所在,分析是否有供应商的责任。

如果没有供应商的问题,装配生产的装配过程,落实问题原因,进行纠正和改进;同时对相关责任人进行考核;

8.如果有供应商的责任,立即联系供应商到位,确认问题所在,商讨责任归属与义务。

9.落实供应商的责任与义务,同时对IQC部门的检验过程进行考评。

3、工作需求:

⑴.为使公司的质量管理工作顺利进行,应设立质量管理部门。

部门架构为:

职责:

QA:

对来料品质中的计量、计数型检验的做品质分析,并做出判断;对部分产品做特检分析并做出判定;对供应商品质提出品质改善建议;指导IQC,PQC及OQC人员进行检验;制定质量持续改进计划;组织产品/过程质量审核工作。

协同研发部门制定产品检验规范,制定检验流程及检验规范。

QE:

产品质量先期策划管理(APQP),供应商质量管理(PPAP)。

制定公司产品质量先期策划方案及进度跟踪,参与并监督每个阶段的输入,输出及评审,验

第11页

共15页

证和确认。

制定供应商综合能力的评估管理程序;组织对供应商不良品进行审核,及时要求供方提出整改措施;制定供应商品质扶持计划,并监督落实完成;建立供应商评分体系。

计量,实验室:

对公司及部门计量仪器,设备的日常管理和维护,并按时校对,对公司所需计量器具提出需求,制定《监视和测量装置控制程序》,《计量管理制度》。

IQC:

负责对供应商供应之产品进行抽样检验,记录到进料检验报告中,并对计数型检验做出允收判定;对合格和不合格来料分别贴上不同的标签进行区别;定期对供方来料品质做简单汇总分析,及时反映产品的状况并呈报QE;对不合格产品及时通知相关采购人员;

PQC及OQC:

分别对产品装配过程及成车进行抽检。

没有规矩,不成方圆。

为了确保进料检验及供应商管理工作的顺利进行,公司应该制定相关的程序文件,是各项工作有章可循,并标准化。

2.公司应制定《供应商评审程序》,《采购控制程序》,《合同评审程序》,《生产件批准程序》及相应的文件、表格,并以此为标准对所需供应商进行调查,评审,最终确定合格供应商,并进行相关的采购工作。

3.公司应制定供应商评分标准及相应的办法,并以此为标准对公司供应商进行季度或年度考核,并适时的启动供应商扶持计划。

4.公司应制定《信息沟通控制程序》,并以此为依据与供应商,客户及内

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 质量管理 策划 方案 范文

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《残狼灰满》读后感15篇.docx

《残狼灰满》读后感15篇.docx