粉间操作人员岗位培训计划及内容.docx

粉间操作人员岗位培训计划及内容.docx

- 文档编号:24801651

- 上传时间:2023-06-01

- 格式:DOCX

- 页数:43

- 大小:866.05KB

粉间操作人员岗位培训计划及内容.docx

《粉间操作人员岗位培训计划及内容.docx》由会员分享,可在线阅读,更多相关《粉间操作人员岗位培训计划及内容.docx(43页珍藏版)》请在冰豆网上搜索。

粉间操作人员岗位培训计划及内容

粉间操作人员岗位培训计划及内容

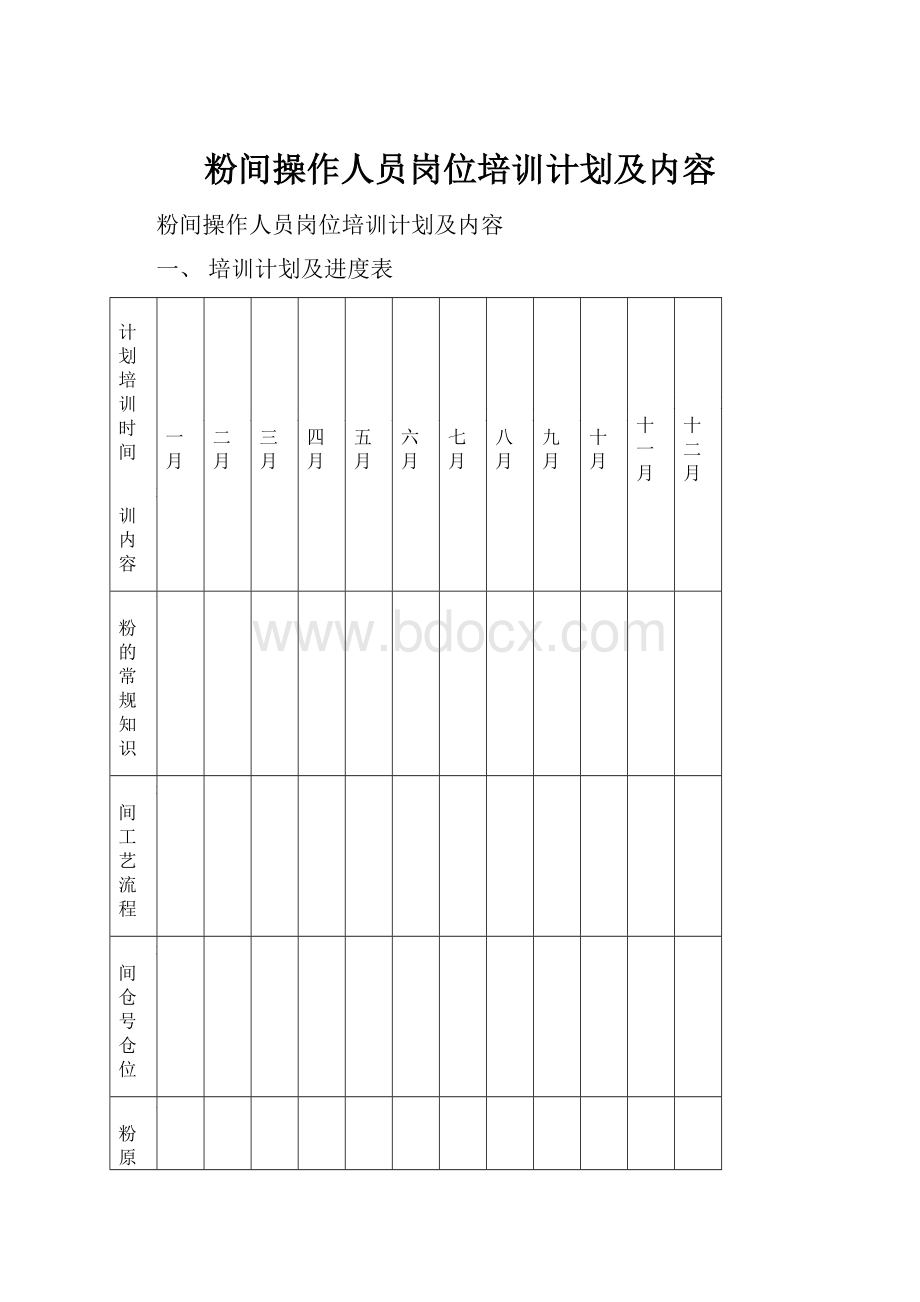

一、培训计划及进度表

计划培训时间

培训内容

第一月

第二月

第三月

第四月

第五月

第六月

第七月

第八月

第九月

第十月

第十一月

第十二月

面粉的常规知识

粉间工艺流程

粉间仓号仓位

制粉原理和原则

粉间控制流程

粉间主要设备及操作

面粉控制指标

粉间操作技能

粉间常见故障分析及处理

设备维修保养安全规程

粉间岗位操作规程

粉间安全点

二、培训内容

面粉的常规知识:

1、面粉的分类

根据加工用的小麦面筋质地不同,分为高筋小麦粉、低筋小麦粉;

根据作用不同分为面包粉、饼干粉、蛋糕粉、面条粉、饺子粉、馒头粉等。

2、面粉的成分

主要包括淀粉(约80%)和蛋白,淀粉根据颗粒度大小,可分为A、B淀粉二类,属于多糖类,蛋白主要包括麦胶蛋白、麦谷蛋白、清蛋白、球蛋白四部分,由于清蛋白、球蛋白可溶于水,因此我们所说的湿面筋主要包括麦胶蛋白、麦谷蛋白。

3、面粉的特性

外观:

白色粉状、新鲜的面粉具有麦香味。

特性:

遇水成团,能形成胶状的面筋网络结构,这是面粉独有的特性。

4、面粉的理化指标

目前常用的指标分为:

水分、灰分、面筋、蛋白、含砂、磁性金属物、粗细度、加工精度(包括粉色、麸星);

根据面团的流变特性,分为抗张力、延伸性、稳定时间、弱化度等粉质拉伸指标,P、L、W、P/L等吹泡指标,另外还有降落数值、沉降值等指标;

生产中一般控制的是水分、灰分、含砂、磁性金属物、粗细度、加工精度,面筋一般通过原料搭配控制;对于专用粉生产,还需要控制品质指标,如抗张力、延伸性、稳定时间、P、L、W、P/L等。

我司生产高、中、低筋三种专用粉系列,高筋粉中需检测面粉的粉质(吸水率、形成时间、稳定时间、弱化度)拉伸(抗延展性、最大抗延伸性、延伸性、能量)和面粉的烘焙效果。

低筋粉中需检测面粉的粉质和吹炮(面团涨力、面团物延伸性、面团的膨胀性和面团能量)。

制粉工艺流程图:

磁选

磨粉

筛 理

含粉麸皮磨粉

粉心清粉

筛 理

磁选

磨粉

磨粉

麦渣

粉心

筛理

杀虫

储存

磁杂

麸皮

黄粉

磁杂

粉间仓号仓位

仓号

A1~A6

B1~B6

C1、C2

11~20

21

仓容/吨

800

300

80、160

10

作用

需初清毛麦仓

初清后小麦和进口麦仓

润麦仓

净麦缓冲仓

位置

车间外

车间内

4~5楼

仓号

22

65

51~62

71~73

201~206

仓容/吨

20

15

80、330

15

60

作用

下脚仓

粉间启动仓

基础粉仓

打包仓

面粉散发仓

位置

西北

东

九楼

打包间

散发处

制粉原理和原则

小麦的水分调节

目的:

小麦胚乳和皮层结合较紧密,同时小麦胚乳本身较硬,通过水分调节,能使小麦皮层韧性增加,加工过程中不易破碎,同时胚乳变得疏松,易于研磨。

作用:

增加皮层的韧性,降低脆性,增加起抗破害能力;降低胚乳强度;麦皮与胚乳易于分离;使得小麦水分适合制粉工艺要求。

方法:

室温水分调节与加温水分调节两种

小麦的搭配

目的:

不同品质之间的小麦通过搭配,能够得到质量相对稳定的小麦。

方法:

一般通过麦仓下面的配麦器(流量平衡器)实现。

制粉原理

目的:

将经过清理和水分调节后的小麦(净麦)通过机械作用的方法,加工成适合不同需求的小麦粉,同时分离出副产品。

在制粉过程中,按照各研磨系统处理物料的种类将制粉系统分成皮磨系统、渣磨系统、清粉系统、心磨系统、尾磨系统,它们分别处理不同的物料,并完成各自不同的功能。

制粉过程主要包括:

研磨、撞击、清粉和筛理等部分。

研磨的主要目的是利用机械作用力把小麦籽粒剥开,然后从麸片上刮净胚乳,再将胚乳磨成一定细度的小麦粉。

撞击是利用高速旋转体及构件与较纯净的小麦胚乳颗粒之间产生反复而强烈的碰撞打击作用,使胚乳撞击成一定的小麦粉。

清粉的主要目的是通过气流和筛理的联合作用,将研磨过程中的麦渣和麦心按质量分成麸屑、带皮的胚乳和纯胚乳三部分,以实现对麦渣、麦心的提纯。

筛理的目的在于把研磨撞击后的物料混合物按照颗粒的大小和比重进行分级,并筛出小麦粉。

制粉的原则:

质量平衡(同质合并)、流量平衡(负荷均衡)、循序后推

粉间控制流程

电脑流量监测

通过接口将F1、F2、F3秤在线检测数据直接传送到电脑,电脑根据瞬时所检测到的数据进行数据汇总,绘制成曲线图。

面粉厂粉间开机流程

1.确认无人维修,安全保护装置处于正常状态。

2.检查气源处于正常位置。

3.检查现场开关、电柜开关处于自动位。

4.启动二次清理线:

进入二清电脑控制界面设定启动命令菜单→COPY→设定Senders(根据要求选择仓号、比例)→设定Flowerrates(26~27.5)→设定完成后点Save→check→Manstartjobs设备开始启动。

5.启动粉间:

进入粉间电脑控制界面设定启动命令菜单→COPY→设定flowratetoMZAZ(200)→设定TimetoStartup(25)→勾选B1Binemptying、Millingemputying→设定F1toMPAQ(99)、F1Scale(99)→设定F1toMPAQ(99)、F1Scale(99)→选择Startupbin65(F1、F2)、FilterFlour(F1、F2)(选择时根据实际情况设定)→点开Displayreciverbinlists→根据计划设定F1、F2、F3、Branfine(33)、Brancoarse(33)→设定完成后点Save→check→Manstartjobs设备开始启动。

6.启动三楼旋转分料器(有必要时打开三次着水)。

7.设备启动后注意检查磨粉机是否正常离合闸、检修后的设备有无异常。

8.检查所有脉冲压力是否正常(6~8、10~15),是否正常下料。

9.净麦仓低料位被覆盖,所有设备无异常后进料生产。

面粉厂粉间停机流程

1、暂停二次清理线;

2、待1B仓物料跑空后,停止1B秤,将F1所进仓转入F2仓内,粉间运行5-10分钟后,直接按控制操作菜单上的暂停按钮,3-5分钟后,按STOP按钮即可。

粉间主要设备及操作

磨粉机操作点

辊式磨粉机的工作原理是利用一对相向差速转动的等径圆柱形磨辊,同时对均匀地送入研磨区的小麦产生一定的挤压力和剪切力,由于两辊转速不同,所以小麦在经过研磨区时,受到挤压、剪切、搓撕等综合作用,使小麦破碎。

小麦进入研磨后,在两辊的夹持下快速向下运动。

由于两辊的差速较大,紧贴小麦侧的快辊速度较高,使小麦加速,而紧贴小麦另一侧的慢辊则对小麦的加速起阻滞作用,这样在小麦的和两个辊之间都产生了相对运动和磨擦力,从而使麦皮和胚乳受剥刮分开。

一、磨粉机主要操作点

二、喂料控制系统

三、

四、气路原理及故障

3.1合闸控制

物料流到脉冲发生器

(1)上,达到一定程度后,转臂碰到杠杆行程阀(3)动作,控制空气(11)能通过,并在这一部分管线内形成一定压力,这一压力首先推动换向阀8接通工作气源(12),驱使离合闸气缸(9)推出,使磨辊合闸。

如果脉冲发生器

(1)上压力继续,则杠杆形成阀(3)之后的控制管内气压继续升高,驱使伺服气缸(5)开启,从而打开喂料扇门(6),开始喂料。

3.2离闸控制

若脉冲发生器上没有物料流来,在拉簧拉力作用下,它压向上方,杠杆形成阀(3)处,控制空气写出,伺服气缸(5)背面主压力,连同拉簧将喂料装置关闭。

气动换向阀(8)切换气源,离合闸气缸(9)动作,磨辊离闸。

磨辊离闸后,拉杆升起将喂料辊离闸,磨粉机停止喂料。

喂料限位开关位置控制最大喂料量。

3.3喂料大小控制

若磨粉机料筒中料升高,脉冲脉冲发生器

(1)上压力升高,控制空气继续进入伺服气缸(5)推动喂料扇门扇门(6)开大,喂料变大;筒中料位降低,则杠杆形成阀(3)之后的控制管内气压降低,常通离闸气驱使伺服气缸(5)关小,喂料变小。

五、

刮刀(外辊刮刀简化图)

清粉机的操作点

清粉机的工作原理是利用筛分、振动抛掷和风选的联合作用,将粗粒、粗粉混合物分级的。

清粉机筛面在振动电机的作用下做往复抛掷运动,落在筛面上的物料被抛掷向前,气流自下而上穿过筛面、穿过料层,对抛掷散开的物料产生向上的、与重力相反的作用力,使得物料在向前推进的过程中,自下而上按以下顺序分层:

小的纯胚乳颗粒、大的纯胚乳颗粒、较小的混合颗粒、大的混合颗粒、较大的麸皮颗粒及较轻的麦皮。

开机前的准备

新安装好的清粉机要先拆除四个运输止动装置,螺栓重新旋入原螺孔中并拧紧;在筛面与刷子之间垫有防护物,开机前抽出防护物,检查筛网目数正确性,筛面张紧是否合理;旋转气室两外侧面沉头螺钉,逐个打开所有空气调节器,开启约1/2,打开前后补风门,开启约1/4;检查振动电机的安装。

接通电源开机试运行,观察检查筛格中刷子运行情况,确保所有刷子往复运动正常。

检查筛格压紧抽屉,对其中的两个弹性块压缩量进行调整,筛格越松,弹性块压缩量应调得越小,直至消除异常声音。

2. 吸风的调节

风量调节使物料呈微沸腾状态向筛尾推进(要沸腾不要翻腾),吸风室及吸风道中不应有物料沉积。

吸风室风门的调节一般情况下,筛体前段料层较厚,需将前段吸风室风门开大些,使物料迅速松散并向前运行。

其他各段风门通过观察物料的运行状况来精细调节,使通过筛面的气流在物料中激起微小的喷射,较轻的麦皮飘逸上升被吸入风道,较重的物料被气流承托着呈沸腾状向出料端推进。

生产过程中避免盲目增大总吸风量或各个吸风室的吸风量,否则会破坏筛面上物料的分级而影响清粉效果。

前后补风门开启1/4的空隙,观察吸风道中物料是否以螺旋状向中部出口移动并被吸出,若有物料沉积在风道中,则应开大总风门使风道中的物料被吸出;若观察不到物料移动,则应适当开大补风门,随之总风门也要相应调节,以风道中没有沉积物为原则。

再检查各物料的质量情况,进行各吸风室风门和出料板的合理调节。

3.筛下物排出的调节

清粉机的筛下物一般将纯净的胚乳颗粒送往前路心磨系统,含麦皮较多的混合物料送往渣磨系统。

借助筛体集料箱下面的拨料斗可将筛下物分别根据质量的好次,按工艺要求流入相应输送槽排出,调节时只需将拨料斗翻动到位即可。

拨料斗的翻动由工艺工程师决定,操作工来做。

调节的的准则是:

观察后段筛格拨料斗内筛下物的颜色和质量,若纯胚乳颗粒不足70%或含麦皮较多时应将其拨入送往渣磨系统的输送槽。

4.筛上物排出的调节

借助清粉机尾部的分料箱,可以直接把底层筛面的筛上物导入中层筛面的筛上物中,把中层筛面的筛上物导入上层筛面筛上物中;也可把上层筛上物导入中层筛上物中,中层筛上物导入底层筛上物中;如不需要合并,则三层筛面的筛上物可分别以各自出口排出,可根据筛上物质量和工艺要求进行选择。

调节时打开分料箱门,翻动分料箱中的拨板即可,但必须遵守同质合并的原则,同时要保证各系统物料的平衡。

筛上物排出调节时还要观察筛上物含粉情况和纯净胚乳的含量。

如发现筛上物含粉,则应检查该仓清粉机来料的相应高方平筛筛仓的筛理效果;如果发现底层筛面的筛上物中含有较多的纯净胚乳颗粒,则该仓筛下物的筛出率没有达到要求,要进行相应的吸风调节或调整筛网。

5.喂料机构的调节

观察进机物料在上层筛面上的分布情况,若物料层厚度左右不均匀,可打开喂料机构的有机玻璃门按以下步骤调节:

旋松喂料活门上的螺母;按料层的厚度情况将调节板的一侧向上或向下移动,使物料层均匀;旋紧螺母;观察物料分布情况,若还不均匀,重复以上步骤直至物料分布均匀为止。

要经常清除喂料室内粘附积聚的粉尘,避免物料在喂料室内堵塞。

6.筛体振幅的调节

筛体振幅一般在8~9mm时效果较好,如用户需要较小的振幅.可调节振动电机上的偏重块,使其相对位置错开一定角度。

7.筛格清理刷运行的调节

清理刷是用来清理筛面的,必须始终保持正常运行,做全程往复运动,并沿长度一致的充分接触筛面。

若清理刷运行不正常,应视具体情况进行调节。

如支撑刷子的滑杆直线度及平行度不好;刷子上转动件不灵活;筛格上撞块上下位置不当;进机物料过多;筛网未张紧等。

8.筛格拆换与筛格筛网的更换

筛格需要拆换时要在拆除筛格的原位置换上同等筛号的筛格,如同时拆换几层筛格,要注意同层筛格的筛号“前密后稀”依次装置,上下层同段筛格的筛号“上稀下密”装置。

各层的压紧块结构不同,对应筛上物流经压紧块后落入各自的出口,各层压紧块不可互换。

筛面上有物料拆卸筛格时,要均衡用力缓慢把筛格抽出,禁止因物料堵塞而强行蛮横抽出筛格,避免损坏筛格。

筛格装置时要注意前后段筛格的联接,要保证密封条完好无损,不折叠。

筛网四周用裁好的白布带对齐缝制套口,套口是为穿塑料杆用,将套口塞入拉钩条的凹槽内,再将塑料杆穿入套口,即完成了拉钩条的安装。

装置筛网时,把装好拉钩条的筛网平盖在筛框上,先将一边的拉钩条挂在筛框内的第一个钩槽内,再用专用钳子把对边的拉钩条挂在筛框的第一个钩槽内,待四边的拉钩条全部挂住钩槽后,使用专用钳子逐边将拉钩条挂在下一档钩槽内,直到筛面张紧。

当需要取下筛网时,用专用钳子使拉钩条从筛框钩槽内脱开,即可将筛面取下。

筛格采用铝合金制造,拆卸时应轻拿轻放,用专用钳张紧筛网时应注意张紧适度,并使拉钩条完全嵌入在筛格的齿槽内,以防损坏或变形。

9.清粉机的维护

(1)有机玻璃观察窗的清理:

气室内、外侧及进料装置上的有机玻璃观察窗,均用于观察物料的运行情况,必须保持良好的清洁度;有机玻璃有吸附灰尘的不良特性,应经常清理其表面。

气室内侧的观察窗平时不易清理,建议至少每周清理一次,否则会影响到机器内日光灯的光线,观察不到物料在筛面上的运动情况。

(2)进料装置内部的清理:

机器使用过程中,进料装置内部不可避免地会黏附和沉积一定的粉尘,清理时松开进料箱上面的盖形螺母,拆下喂料器,然后清理内部的粉尘,建议每周或二周清理一次。

(3)吸风道的清理:

当吸风道内只有少量粉尘沉积时,可以通过开大补风活门进行快速清理,清理完毕后应立即将补风活门调到适当的位置,以保证筛面物料的吸风量。

如果粉尘沉积严重,开大补风门也吸不走时,应手工进行清理。

粉尘沉积严重的原因是补风活门调节不当,而又较长时间没有及时清理产生的,应经常观察粉尘的情况,随时进行清理、调整,保持适当的进风量。

(4)筛格的维护:

筛格是清粉机中的重要部件,应正确使用和维护,应保持好惯性清理刷的正确形状,当筛格从筛体中取出放置时,应使筛格侧面着地摆放,即刷子在筛格中是垂直竖立的,刷毛不易被弄乱或变形,重新使用时,刷毛容易保持良好的工作状态。

筛格重新装入筛体之前,应仔细清除密封条上的粉尘等物,以使密封条保持良好的弹性。

发现密封条有脱落或损坏严重起不到密封作用时,应及时更换粘贴新的密封条。

装取筛格时不许磕、碰、摔、打,并注意筛格方向不要装反。

(5)筛格的张紧和换装:

①将塑料杆穿入缝制好的筛网折边中;②将穿入塑料杆的折边,穿人铝型材拉条中;③将筛网覆盖筛框上,注意筛框沟槽方向及拉条挂钩方向是否正确;④将拉条挂在筛框中一个长边的第一个构槽内;⑤用专用钳子把另一长边的拉条也挂在第一个沟槽内;⑥按同样的方法把短边的挂钩也挂好,保证四边全部挂在沟槽内;⑦用专用钳逐级把拉条挂在下一沟槽内,直至筛面张紧。

按上述步骤相反即可取下筛网,拉条,塑料杆可反复使用。

清粉机的筛网配置对清粉效果影响很大,应在遵循配置原则的前提下,先进行试配,再根据具体的生产情况进行适当的调整。

2.1 筛网选配原则

清粉机筛网配置的总原则是:

同层筛网前密后稀,同段筛网上稀下密。

由于上升气流的作用,清粉机的下层第一段筛网应明显稀于入机物料留存的平筛筛网号,以保证物料中最细德椿胚乳粒可以穿过,且物料越细,清粉机筛网号与平筛筛网号相差应越大;最后一段筛网应稀于或等于入机务料穿过的平筛筛网号,以使最大的胚乳粒能穿过筛孔,物料粒度较小时,筛号变化不能太大。

中间两端筛号按前后两段筛号之差平均分配,若筛号差别较小时,相邻两段可取相同筛号;同段的上层筛网脚下层方稀2号。

2.2 筛网的理论配置方法

传统的配置方法:

下层第一段筛网号比入机物料留存的筛网号稀2~4号,下层最后一段筛网号与物料穿过的筛网号相同或稀2号,其他按上述原则配。

该方法配备的筛网,能适应较高的产量,但为防止筛下物质量降低,必须加强吸风,否则一些连皮渣粒可能穿过筛孔。

2.3 筛网的调整

理论方法配备的筛网不会完全合适,在实际生产中,应根据原料的软硬比例,物料的流量、粒度大小、散落性和水分高低、要求筛下物的比例和季节的变化灵活地进行筛网的调配。

如研磨硬质小麦时,进入清粉机的物料颗粒相对较粗、流量也较大,应适当更换较稀的筛网,特别是前二道清粉机,同时要适当调大吸风量,以保证筛下物的质量。

当流量较大、要求筛下物比例增高或物料散落性较差时,可根据设备运行情况将所有筛面或某层筛面放稀一至两个档次。

面粉控制指标

产品名称

水分%

灰分(湿基)%

湿面筋%

吸水率%

稳定时间min

拉伸面积(90')

P

L

W

HP1#

F1

≤14.0

≤0.45

≥28.0

F2

≤14.5

≤0.58

≥33.0

≥65.0

≥14.0

HP2#

F1

≤14.0

≤0.46

≥27.0

F2

≤14.5

≤0.58

≥31.0

≥64.5

≥12.0

HP3#

F1

≤14.0

≤0.46

≥26.0

F2

≤14.5

≤0.65

≥30.0

≥62.0

≥10.0

HP4#

F1

≤14.0

≤0.46

≥26.0

F2

≤14.5

≤0.59

≥30.0

≥64.0

≥11.0

HP5#

F1

13.0~14.0

≤0.48

≥26.5

64~67

-

F2

≤14.5

≤0.68

≥30.0

≥62.0

≥10.0

HP6#

F1

≤14.0

≤0.46

≥27.0

F2

≤14.5

≤0.60

≥30.0

≥63.0

≥11.0

MP1#

F1

≤14.0

≤0.47

≥27.5

≥59.0

≥5.0

≥60

F2

≤14.0

≤0.70

≥30.0

-

-

吹泡:

1个/批次

MP2#

F1

≤14.0

≤0.47

≥26.0

≥59.0

≥5.0

≥60

F2

≤14.0

≤0.70

≥29.0

-

-

吹泡:

1个/批次

MP3#

F1(A4)

≤14.0

≤0.43(0.50干基)

≥30.0(顶益法)

60-66

ST≥10.0

DT≥3.0135min:

R5=300~700,E≥145

F2(2#)

≤14.0

≤0.56(0.65干基)

≥30.5(顶益法)

60-66

ST≥7.0

DT≥4.5135min:

R5≥300,E≥145

LP1#

F1

12.5-13.5

≤0.46

19.0~23.0

53.0~56.0

≤5.0

破损淀粉值:

1个/批次

43-53

70-110

-

F2

≤14.0

≤0.60

≤25.0

≤55

70~110

LP2#

F1

≤14.0

≤0.46

20.0-24.0

55.0-60.0

≤6.0

F2

≤14.0

≤0.62

≤26.0

≤58.0

≤65

70~100

≤130

LP3#

F1

≤14.0

≤0.46

-

F2/统粉

12.5-14.0

≤0.57

23.0~28.0

54.0~61.0

≥6.5

Rm=300~500BU;E≥150mm

LP4#

F1

≤14.0

≤0.46

21.0~25.0

56.0-60.0

≤6.0

F2

≤14.0

≤0.65

23.0~27.0

≤58.0

P/L=0.45~0.80

130~170

LP5#

F1

≤14.0

≤0.46

20.0~24.0

55.0-60.0

≤6.0

F2

≤14.0

≤0.60

22.0~25.5

≤58.0

45~65

80-110

100~140

LP6#

F1

≤14.0

≤0.46

20.0~24.0

53.0~57.0

≤5.0

F2

≤14.0

≤0.60

≤25.0

≤55

70~110

LP7#

F1

≤14.0

≤0.45

≤23.0

≤64.0

F2

≤14.0

≤0.75

≤24.0

吹泡:

1个/批次

LP8#

F1

≤14.0

≤0.48

23.0~27.0

≤62.0

≥6.0

F2

≤14.0

≤0.70

-

吹泡:

1个/6hr

F3

≤14.0

≤1.70

粉间操作技能

一、必须熟记的基本知识

1、粉间生产品种、每个品种的出率、粉管的挑选。

2、生产基础粉的控制指标。

3、归纳粉路图,熟记每个系统经过筛理后的物料走向以及每个系统的物料从哪个系统过来的。

4、熟悉设备的基本原理,熟悉设备在楼层的具体位置。

5、熟悉物料的工艺走向,熟悉每个系统物料的辨别。

6、粉间参数界面的参数设置。

7、控制电脑的PLC信号与现场设备能够对应。

目的:

看到电脑报警信号后能够快速到现场进行处理。

二、设备巡查点:

具体可参考《设备点检表》。

三、工艺巡查

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 操作 人员 岗位培训 计划 内容

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《当代世界政治与经济》.docx

《当代世界政治与经济》.docx