喷漆烘干室设计方案.docx

喷漆烘干室设计方案.docx

- 文档编号:24787222

- 上传时间:2023-06-01

- 格式:DOCX

- 页数:28

- 大小:218.51KB

喷漆烘干室设计方案.docx

《喷漆烘干室设计方案.docx》由会员分享,可在线阅读,更多相关《喷漆烘干室设计方案.docx(28页珍藏版)》请在冰豆网上搜索。

喷漆烘干室设计方案

喷漆烘干室设计方案

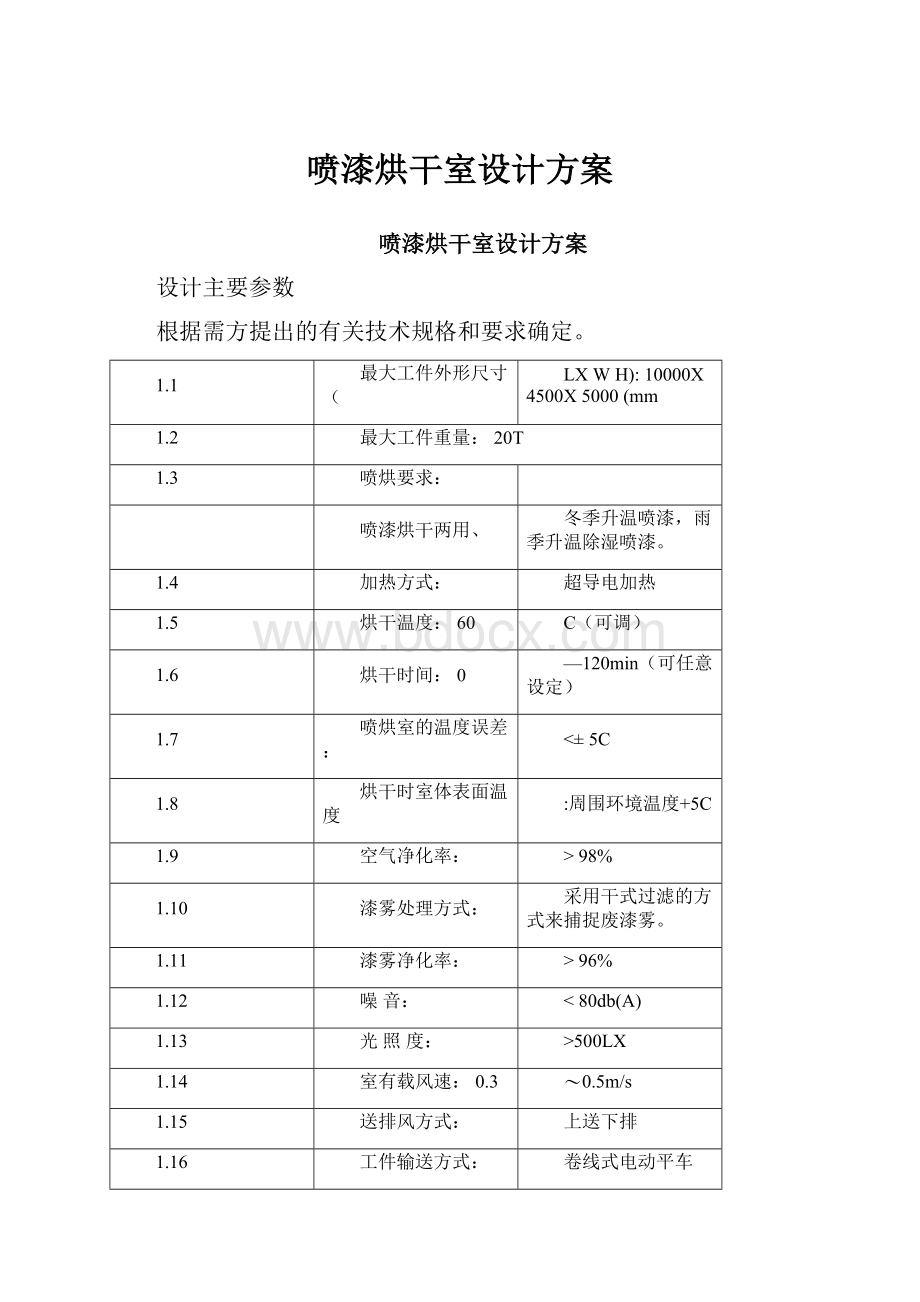

设计主要参数

根据需方提出的有关技术规格和要求确定。

1.1

最大工件外形尺寸(

LXWH):

10000X4500X5000(mm

1.2

最大工件重量:

20T

1.3

喷烘要求:

喷漆烘干两用、

冬季升温喷漆,雨季升温除湿喷漆。

1.4

加热方式:

超导电加热

1.5

烘干温度:

60

C(可调)

1.6

烘干时间:

0

—120min(可任意设定)

1.7

喷烘室的温度误差:

<±5C

1.8

烘干时室体表面温度

:

周围环境温度+5C

1.9

空气净化率:

>98%

1.10

漆雾处理方式:

采用干式过滤的方式来捕捉废漆雾。

1.11

漆雾净化率:

>96%

1.12

噪音:

<80db(A)

1.13

光照度:

>500LX

1.14

室有载风速:

0.3

〜0.5m/s

1.15

送排风方式:

上送下排

1.16

工件输送方式:

卷线式电动平车

1.18喷漆室门结构形式:

电动大门。

1.19三维工作台:

左、右侧各1台(设置空气辅助无气喷涂系统)

1.20送风洁净度:

室气体中5卩m以上的尘埃100%±滤

1.21控制方式:

自动、手动两种控制。

具有多种保护、报警功

1、设计标准

2.1GB6514-2008《涂装作业安全规程

涂漆工艺安全及其通风

净化》

2.2GB7691-2003《涂装作业安全规程

安全管理通则》

2.3GB14444-2006《涂装作业安全规程

喷漆室安全技术规定》

2.4GB14443-2007《涂装作业安全规程

涂层烘干室安全技术规

定》

2.5GB20101-2006《涂装作业安全规程

有机废气净化装置安全

技术规定》

2.6GB12348-1990《工业企业厂界噪声标准》

2.7GB16297-1996《大气污染物综合排放标准》

2.8GBJ87-1985《工业企业噪声控制设计规》

2.9GB50058-1992《爆炸和火灾危险场所电力装置设计规》

2.10GBZI-2002《工业企业设计卫生标准》

2.11GB50034-1992《工业企业照明设计标准》

2.12JT/T324-1997《汽车喷烤漆房通用技术条件》

2.13GBZ2-2002《工作场所有害因素职业接触限值》

2.14SDJ8-1979《电力设备接地设计技术规程》

2.15GB3096-1993《城市区域环境噪声标准》

2.16GB4053-1983《登高梯台栏杆安全标准》

2.17GB50016-2006《建筑设计防火规》

2.18GB50140《建筑灭火器配置设计规》

2、设计目标

本公司一直致力于涂装设备的研究和生产。

经过20多年来的精心研究设计,成功制造出符合各种使用要求的喷漆烘漆房。

本设备为喷漆烘漆项目,它的程序化自动控制使操作员工对工件能创造出完美无暇的喷漆效果,喷漆期间能连续进行空气对换,使受污染的空气迅速排出,永远保持房空气清新洁净,确保操作员工的身体健康和设备安全。

送回风装置的合理布局,使室各点温度相同,使工件的油漆以相同的速度干燥得到理想的烘漆效果,使表面无须打磨,亦能平滑如镜,闪闪生辉。

防爆、防压、防火、安全卫生得到可靠保证,三废治理达到国家标准,绿色环保得到充分的体现。

本设备在结构设计、配套件选择、施工质量方面、技术服务方面均达到国同类产品的先进水平。

3、设计原则

4.1本设备用于对工件的喷漆、烘漆的作业。

设计时严格按照

国家有关安全、卫生、消防及环保等方面的标准要求执行,整个设计以用户的要求为依据,结合工件及使用涂料现状,按照涂装工艺规要求进行设计。

4.2设备满足使用要求、运行可靠、操作简单、维修方便。

4.3所有配套件、材料及电器元件均选择技术先进、质量优良的产品。

其中关键件和材料如:

顶部过滤棉、电器元件、复合保温彩钢板、超导电加热管、送排风机及灯具等分别选用进口或国名牌产品,以保证设备的整体性能和质量。

4.4充分考虑设备运行的可靠性和安全性,电器控制柜采用

PLC可编程序自动控制,柜主要元器件为进口产品和国名牌优质产品。

以保证设备的整体性能和质量。

4.5在保证设备原有使用性能的前提下,尽量减少基础投资。

4、设计要求

5.1职业安全卫生

按GB6514-95涂装作业安全规程,喷漆室有机溶剂浓度不允许超过最高值即:

二甲苯v100mg/m

醋酸乙酯v30ng/n3

甲苯v100mg/rn

丙酮

3

v400ng/n3

5.2防爆安全

由于喷漆烘漆室属于一

区爆炸危险场所,

因此在设计中采取以下

防爆措施。

5.2.1喷漆时具有良好的通风设施,按GB14444-2006《喷漆室安

全技术规定》与GB50058-1992《爆炸和火灾危险场所电力装置设计规》要求,正常工作状态下,室苯系列物浓度不超过100mg/m3,远低

于其爆炸下限的25%。

5.2.2室体所有材料(包括顶板、侧板及顶部过滤棉),均采用阻燃材料。

阻燃性能不低于F-3等级。

5.2.3喷漆烘干室设置可燃气体报警装置,当有机废气浓度超过允许值时报警(可与消防系统连锁),系统自动切断所有电源并进行声光报警。

5.2.4喷漆烘干室电器设备(电机、开关、照明灯等)均为防爆型。

5.2.5排风风机选用防爆型。

5.2.6在喷漆烘干室设有一个(WH)即800X1800的外开安全门,供操作人员进出。

发生事故时,安全门自动泄爆,操作人员可安全撤出。

5.3消防

按照国家标准,喷漆室应安装自动火灾报警及灭火装置。

可采用二氧化碳(或卤化烷1301)自动灭火系统,并配置可燃气体检测报警仪。

自动灭火系统需由当地消防部门指定的专业公司设计、施工、调试、验收,我公司作技术配合。

由于本喷漆室属于间歇式喷漆使用,一般都不设置自动灭火系统。

但配置二氧化碳灭火器5kgCO25台。

5、设备主要性能

6.1用途:

喷烘两用。

6.2喷漆:

喷漆室漆雾处理方式采用干式。

可常温喷漆,冬季可加温喷漆,雨季可除湿喷漆。

6.3

烘干温度:

60C(可调)

6.4

喷漆作业区风速

:

>0.3m/s

6.5

室体总送风量:

100000(m3/h)

6.6

室压力:

室呈微负压50-

100Pa

6.7

室光照度:

>500LX

6.8

室清洁度:

空气过滤效率>

98%,漆雾过滤效率

>96%室气体中5um以上尘埃100%±滤。

6.9设备噪声:

室噪声符合GB97-1985《工业企业噪声控制设计规》

室外噪声符合GB12348-1990《工业企业厂界噪声标准》

6.10废气排放:

废气排放符合GB1629-1996《大气污染物综合排放标准》

6.11喷漆烘漆室有害气体的浓度:

低于GBZI-2002《工业企业设计卫生标准》中规定的车间有害气体的浓度。

6.12控制方式:

自动、手动两种控制。

具有多种保护、报警功能。

6、设备结构主要参数

7.1加热方式

名称:

超导电热管

型号:

XHD-1

功率:

2kw/支

数量:

312支

输出功率:

624kw

7.2送风风机

型式:

双进风低噪音离心风机(西门子技术制造)

型号:

DLF5.0B

风量:

25000m3/h

全压:

900Pa

功率:

9Kw

数量:

4台

7.3排风风机

型式:

双进风低噪音离心风机(西门子技术制造)

型号:

WZF710(防爆型)

风量:

49830m3/h

全压:

750Pa

功率:

18.5Kw

数量:

2台

7.4照明>500LX

顶灯箱:

BY508-436wX4隔爆荧光灯16套

侧灯箱:

BY508-236wX2隔爆荧光灯20套

照明功率:

3.744kw

7.5电动大门

开启门洞尺寸(WH)5500X6000(mm

起升速度:

0.15m/s

电机功率:

2.2Kw

数量:

1台

7.6电动平车

型号:

KPJ-25-1(卷线式)

台面尺寸(LXWXH):

10000X4500X650(mm)

钢制滚轮:

4个

载重:

20吨

运行速度:

10〜15m/min左右

功率:

2.2Kw

数量:

1台

配用轨道P43,轨距2500mm

7.7三维工作台:

外形尺寸(LXWXH):

1640X1200X6000(工作台伸到长度1200)

工作平台护栏高度:

900〜1000

上下工作区:

300〜5700

提升高度:

5700

工作台承重:

>200Kg

行走速度:

8m/min

伸速速度:

3m/min

行走电机功率:

380V

0.75Kw

(防爆型)

提升电机功率:

380V

1.5Kw

(防爆型)

伸速电机功率:

380V

0.37Kw

(防爆型)

移动距离(有效工作区):

12000

数量:

2

台

7.8环保进入空气经过二级过滤,废气经过漆雾过滤装置和活性炭吸附装置,达标后高空排放。

7.9喷烘漆室室体外形尺寸(LXWXH)

13150X7650X8000

净尺寸(LXWXH)

13000X7500X7000

门洞尺寸(WXH)

5500X60001个

安全门尺寸(WXH)

800X18001个

卩一喷漆室照明率:

按室指数(K)反射率确定(新的白色

墙取0.34)

K—为室形状系数:

公式K二BL/H(B+L)=13mK7.5m宁【7m

x(13m+7.5m】=0.68

则:

500x(13x7.5)m2x1.7

N==86(只)

2850X0.34

实际照明度〉500LX

3).喷漆烘干电功率计算:

加热系统:

对流热风循环烘干室的加热系统是加热空气的装置,

它能把进入烘干室的热空气加热至一定的温度围,通过加热系统的风

机将热空气引进烘干室,并形成环流在室流动,连续地加热工作,使涂层得以干燥。

为了保证烘干室的溶剂蒸汽浓度处在安全围之,在热

空气循环系统对流的过程中,需要排出一部分带有溶剂蒸汽热空气废气,废气的排放量由调节阀控制。

同时,需从室外吸入一部分新鲜空气予以补充。

首先是热力的计算:

烘干室的热力计算主要有两类计算方法。

第一类是热平衡法,烘干室所需热量二(加热所需热量)+(散热损失的热量)这种方法的热力计算较精确,是烘干室设计常用的一种方法,其缺点是计算繁杂。

第二类是估算法,主要电功率估算法。

凭经验及参考现有同类烘干室的方法。

(1).热平衡计算法:

首先必须确定设备总的热损耗量,然后计算安装功率。

热损耗量的计算:

对流烘干室设计时热损耗量的计算一般按工作时单位时间热损耗量计算,然后再按升温时的要求核算总热量,两者进行比较,取其最大者进行功率计算。

热损耗量为:

通过烘干室外壁散失的热损耗量

通过地面散失的热损耗量

加热与热风接触的金属的热损耗量烘干室围壁保温层吸热时的热损耗量加热烘干室空气的热损耗量

考虑到其他未估计到的热损耗量储备系数,一般取1.1~1.3

(2).电功率估算法:

凭经验及参考现有同类烘干室的方法,此方法应用广泛。

烘干温度要求在40〜90C属于中低温烘干设备,安装功率按烘

干室容积0.8〜1.5kw/m3估算。

100〜200C属于中高温烘干设备,安装功率按烘干室容积2-4kw/m3估算。

本方案按烘干室容积0.8kw/m3计算

7、喷漆、烘漆工作原理:

8.1喷漆工作原理:

喷漆工作状态(图示1)

L筋奶債

2.嵐拆宝血凰

3+1O

4.*1灯占

5.

4.奋轨

化锄粧

9.

善gl

图1:

喷漆工作原理图

在喷漆时,开启全部送排风机和全部照明灯,关闭回风阀。

如果冬季需加热升温喷漆和雨季除湿喷漆时需开启加热装置。

首先外部空气经过初级过滤段进入主机风机室,由风机室送风机把初级过滤后空

气通过空气送风管道送入室体顶部静压室,通过静压室底部铺设的意大利进口过滤棉进行精过滤阻截固态尘埃,洁净空气垂直均匀流入室体,在工件周围形成风幕,使喷漆剩余漆雾不向四周弥散。

此时,室有载风速为0.5米/秒左右,在高速气流的作用下喷漆剩余漆雾将不会在操作者呼吸带附近滞留,而随气流下降。

在排风机的作用下,气流带有漆雾经地沟回风道通过漆雾过滤装置,有害气体进入主机活性炭吸附装置过滤经活性炭吸附处理后,通过排风管排出室外,达到

废气净化的要求。

8.2烘漆的工作原理:

烘漆工作状态(图示2)

图2:

烘漆工作原理

在烘漆时开启送风风机及加热装置和回风阀。

关闭排风阀和全部照明灯。

经过过滤后的空气进入主机风机室,由送风机把空气送入上部热室设置的热交换器,形成热空气进入静压室,通过静压室过滤层均流入室体,由回风地沟经过漆雾过滤装置和活性炭吸附装置回流入主机风机室,形成热风循环。

&设备结构简介

本设备主要由室体、送排风系统、空气净化系统、照明装置、加热装置、废气处理系统、三维工作台、电动平车、电动大门及电气控制系统等组成。

本喷漆烘干室是喷烘两用结构。

既能作喷漆使用,同时又能作烘干使用。

9.1室体

本喷漆烘干室属大型喷烤漆房。

考虑到室体的强度和整体

密封性,室体采用方管80X80X5焊接成整体框架结构,将宝钢彩钢板0.5mm制作成型企口式EPS夹芯保温板厚375mm保温板为无骨架,减少热传递,最后现场装配成一个整体。

室体外均用槽型和角型包角,具有装饰性,又能密封。

并

且用密封胶密封,确保空气无泄漏。

室体主体材料选用复合保温板(图示3),其、外面层为彩色喷塑热镀锌钢板,中间填充阻燃型保温材料,外板与保温材料整体压制面成一体。

复合保温板的优点:

轻型、新颖、造型美观强度、刚度、稳定性、抗冲击、抗震性能好、耐腐蚀性好。

施工快捷、防水及使用寿命长密封效果佳

F表为EPS呆温板的性能指标:

容重

导热系数

阻燃性

最咼使用

抗拉强度

弯曲强度

压缩强度

吸水性

3

kg/m

W/m.k

(氧指数)

温度C

2

N/cm

2

N/cm

2

N/cm

g/cm2

18

<0.035

>30

<80

>10

>30

>30

<0.03

复合保温板安装型式为企口式,具有插接接头,便于拼装插入,保证室体的整体密封性和自承重性,其接头型式(图示4)。

室体顶部设置静压室,使气流均匀。

静压室底面铺设意大利进口过滤棉,确保进入室体空气洁净,使产品无污染。

室体一端设置电动平开大门,便于工件进出。

图4:

复合保温板的接头型式

室体侧壁设置1个安全门,便于操作人员进出。

安全门设有可调压力锁和启闭装置。

出现事故能自动泄爆,操作人员安全撤出。

安全门处严禁站人及放置物品。

室严禁存放油漆类物品及吸烟。

室体地坪下共设置3条回风地沟,地沟上铺设活动钢制格栅,便于操作人员走动及清理地沟污物。

格栅板承重大于300kg/m2

在格栅下面铺设漆雾过滤层,更换方便,过滤效率高,使用寿命长。

在室体紧靠两侧设地轨,地轨上搁置三维工作台,便于操作人员喷漆。

在地坪上铺设二条平行的标准钢轨,轨面与地面平齐,轨道上搁置电动平车。

室体配置可然气体报警装置。

室体配置应急照明装置

9.2送排风系统

送风风机采用双进风低噪音离心风机共4台,型号DLF5.0B,风量25000mVh,全压lOOOPa,功率11Kw总送风量为100000mi/h。

排风风机采用双进风低噪音离心风机(防爆型)共2台,型号

WZF710风量49830nVh,全压750Pa,功率18.5Kw,总排风量为99660m3/h。

送排风系统的作用是保证喷漆作业时室风速达到设计值。

为了保证室体外部尘土不会吸入室,室排风量略小于送风量,呈微压50〜100帕。

室安装差压计。

可以显示室微小的压力变化。

送排风机设置在封闭箱,大大减低噪音,使噪音低于国家标准。

在送排风主机一侧设有风机检修门。

排风阀和回风阀均采用多叶阀,并用带防尘盖轴承座固定转轴,开启灵活,阻力小、无噪音、使用寿命长。

排风阀选用电动推杆启闭,回风阀选用进口电动执行器启闭,排风阀与回风阀通过电器自动联锁。

喷漆时,自动开启排风阀,关闭回风阀。

烘干时,自动开启回风阀,关闭排风阀。

为了便于环保检测,在风道出口处约1.5米处的适当位置安装

©80mm监测孔,启闭简便。

在封闭箱设置空气初级过滤装置,使外部空气在约8m高处进入,空气经一级初过滤后通过送风管道进入室体顶部静压室过滤棉进行二级精过滤,使洁净空气垂直均匀流入室体,保证室空气洁净度,使空气中尘埃粒子v5卩m

漆雾处理采用干式吸附阻档法。

在排风地沟的格栅板下面铺设

过滤棉,过滤面积大。

过滤棉固定在钢板网上,钢板网固定在骨架上,安全牢固,过滤棉更换快速简便。

喷漆时,过剩漆雾经铺设的过滤棉层,漆雾被吸附阻挡,废气通过活性炭吸附处理后经过排放管道排入高空,达到环保要求。

在风机主机箱底部设抽屉式多组活性炭盒,减少串动摩擦,废气接触反应均匀,更换方便。

有害溶剂如甲苯及苯类挥发气体经活性炭层吸附处理,达到国家排放标准。

烘干时,经过初效过滤后的空气经过热室形成热空气,通过送风管道送入静压室,经过静压室高效过滤层均流入室体,由回风地沟经过滤层,含有机溶剂的气体通过活性炭吸附装置处理后回流入主机,形成热风循环。

有害溶剂处理达标。

喷漆室和烘干室废气的处理法喷漆室的废气是喷漆室在换气过程中产生的。

喷漆室需要在

0.25〜0.5米/秒的风速围进行换气,因此,喷漆室排出废气的特点是风量大,溶剂蒸气浓度极底(大约在10〜20ppm围)。

喷漆室废气,除含有低浓度的溶剂蒸气外,还含有一部分由于过喷而形成的涂料烟雾,这些涂料烟雾的颗粒直径大约在20〜200微米左右。

烘干室的废气,是在涂层固化过程中产生的。

其中,除含有残存的涂层中未挥发的溶剂外,还有在成膜过程中,涂料各单体成分热分解及反应生成物。

挥发室的废气,仅含有漆膜挥发的溶剂

喷漆和烘干室废气的处理有直接燃烧法、催化燃烧法、吸收法和活性炭吸附法等(本方案采用活性炭吸附法)。

A直接燃烧法直接燃烧法是将喷漆及烘干过程中产生的废气引入燃烧室,直接与火焰接触燃烧,把废气中的可燃成分燃烧分解,变成无臭无害的二氧化碳和水蒸气的一种方法。

为了防止废气中的碳氢化合物由于不完全燃烧而生成CO在燃烧室,除供给充足的氧气外,还必须要有650〜800C的燃烧温度和0.5〜1.0秒的废气滞留时间。

废气直接燃烧系统是由烧嘴、燃烧室、预热器等部分组成。

直接燃烧法,管理容易,维护简单,可靠性高。

但需要的处理温度高;耗费燃料多。

对处理喷漆室这样低浓度、大风量的废气不经济,目前极少使用。

B催化燃烧法催化燃烧法是利用催化剂使废气中的有机溶剂蒸气发生激烈氧化燃烧,生成水和二氧化碳,从而达到除去废气中的有害物的方法。

在将废气进行催化燃烧的过程中,废气由风机经管道送入热交换器,将废气加热到催化燃烧所需要的起始温度。

经过预热的废气,通过催化剂层使之燃烧。

燃烧生成的高温干净气体,可以再利用来干燥涂层和预热空气。

由于催化剂的存在,催化燃烧法废气燃烧的起始温度约为

250〜500C,大大低于直接燃烧法的燃烧起始温度650〜800C,因此不需要从外部供给大量的热能,就能使废气进行完全燃烧。

燃料的消耗远比直接燃烧法为低。

催化燃烧法所用的固体催化剂,是一种能加速氧化反应的活性物质,利用其活性表面吸附气体中的氧,加快氧化反应速度。

反应完成后,生成物即离开其活性表面,使催化剂的表面仍处于活性状态,继续不断地吸附空气中的氧,使催化反应持续进行下去。

催化燃烧系统由催化元件、催化燃烧室、热交换器及安全控制装置等部分组成。

作为催化燃烧系统的核心部件—催化元件,外面是用不锈钢制成的金属框架,部充填表面镀有催化剂的金属载体。

催化剂多为白金系的贵重金属,如钯、铂等。

金属载体制成各种形状,有网状、蜂窝状、球状、柱状等。

载体的材料多为镍、铬等耐热合金及瓷等。

催化燃烧法同直接燃烧法相比,虽然可以节约50%燃料,但实际应用在喷漆废气处理方面甚少。

这是因为,一般喷漆废气成分,除含有有机溶剂外,还含有造成催化剂中毒的树脂成分、颜料成分和可塑剂成分,而这些成分种类繁多,催化剂的寿命很难控制。

目前极少使用。

C.吸收法

吸收法是用液体作为吸收剂,使废气的有害成分在液体中被吸收的方法。

气体的吸收过程,是气体的物质由于分子扩散,通过气相和液相的相间膜而发生的气体物质的转移传质过程。

在工作过程中,废气由吸收塔底部进入塔,作为吸收剂的水,从吸收塔上部进入并被分散。

在气体和液体上下流动接触的过程中,

在相间膜处,气体中的有害成分被水吸收,使气体得以净化。

干净空气由吸收塔上部排出,含有废气有害与分的水,由吸收塔下部流入水槽。

然后,需要对产生的废水作第二次处理。

作为吸收法的关键是选择能把被吸收物质进行有效吸收的吸收剂。

吸收塔是吸收法得以进行的主要设备,吸收塔有多种形式,如喷淋塔、旋风式涤气塔、多段塔、充填塔等。

目前像干式喷漆烘漆房结构形式上不采用。

9.2.1活性炭吸附法

活性炭吸附法是利用活性炭作为吸附剂,把气体中的有害物质成分在活性炭庞大的固相表面进行吸附浓缩,从而达到净化废气的目的。

这种现象的发生,是在固相一气相间的界面发生的物理过程。

在工业上,利用活性炭作为吸附剂进行吸附的方法有固定层

法、流动层法和接触过滤法。

但气相条件下,用活性炭进行废气处理时,由于活性炭摩耗和粉化程度小,用固定层吸附方法是最适宜的。

根据被排放气体的许可浓度,当出口端的浓度与入口端的浓度达到一定比值时,就需要对活性炭进行再生处理或更换。

用活性炭吸附法处理喷漆和烘干室废气,效率高,运转费用低,处理程度可以控制,目前被广泛使用。

9.2.2送排风主机配置

本喷漆室所需送风量为100000m/h。

分设2套主机,主机为全封闭型。

每套主机外侧面设初级过滤段,底部设活性炭吸附层,上部设加热器。

主机配置在室体外侧面,每套主机各设3台风机(2台送风,1台排风)、微负压工作。

喷漆时开启全部风机,即送风风机共4台,排风风机共2台。

烘干时,每套主机开启1台风机,即共2台风机在热风循环。

温度可任意设定并自动控制。

烘干时间可任意设定(最大为2小时)并自动控制。

如果下班后需烘干,在无人监控状态下,能可靠的安全运行,到设定烘干时间时,能自动关闭总电源。

提供洁净空气是喷漆质量的关键。

本喷漆室的特点是全封闭,采用多级过滤,达到提供洁净空气的要求。

首先外部空

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 喷漆 烘干 设计方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《包装概论》课后习题汇总.docx

《包装概论》课后习题汇总.docx