XXXX新版GMP颗粒自动包装机.docx

XXXX新版GMP颗粒自动包装机.docx

- 文档编号:24758921

- 上传时间:2023-06-01

- 格式:DOCX

- 页数:57

- 大小:38.51KB

XXXX新版GMP颗粒自动包装机.docx

《XXXX新版GMP颗粒自动包装机.docx》由会员分享,可在线阅读,更多相关《XXXX新版GMP颗粒自动包装机.docx(57页珍藏版)》请在冰豆网上搜索。

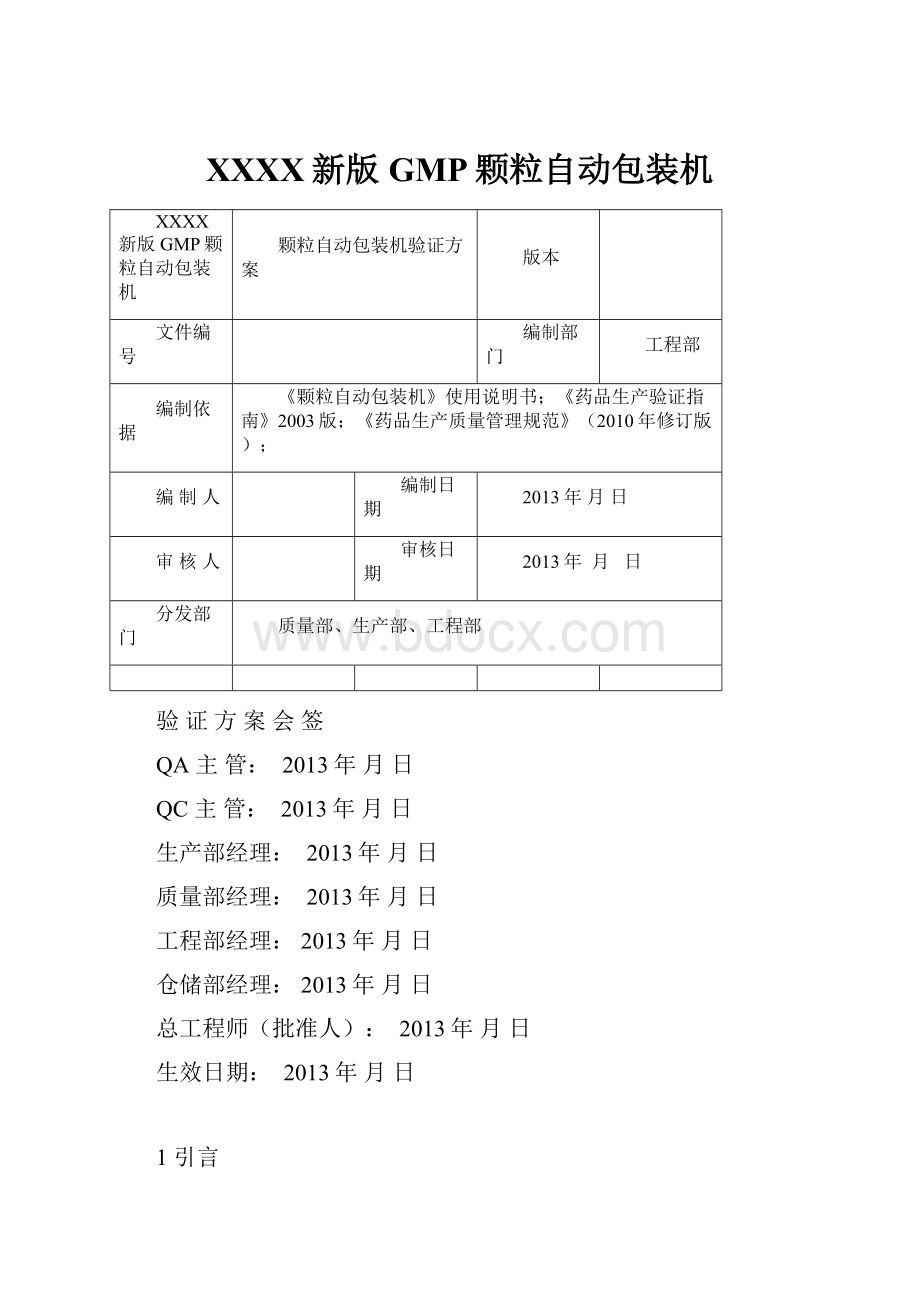

XXXX新版GMP颗粒自动包装机

XXXX新版GMP颗粒自动包装机

颗粒自动包装机验证方案

版本

文件编号

编制部门

工程部

编制依据

《颗粒自动包装机》使用说明书;《药品生产验证指南》2003版;《药品生产质量管理规范》(2010年修订版);

编制人

编制日期

2013年月日

审核人

审核日期

2013年月日

分发部门

质量部、生产部、工程部

验证方案会签

QA主管:

2013年月日

QC主管:

2013年月日

生产部经理:

2013年月日

质量部经理:

2013年月日

工程部经理:

2013年月日

仓储部经理:

2013年月日

总工程师(批准人):

2013年月日

生效日期:

2013年月日

1引言

2人员培训确认

3概述

4验证的目的

5验证所需文件

6验证范围

7验证项目和时间安排

8风险评估

9设计确认

10供应商审计和评估

11安装确认IQ

12运行确认

13性能确认

14结果与评价

15验证周期

16设备使用阶段

17设备报废阶段

1引言

1.1验证小组:

姓名

所在部门

职务

验证分工

王立新

生产部

固体车间

组长

王元元

生产部

操作工

组员

赵丛丛

质量部

QA监控员

组员

冯月

质量部

QC检验员

组员

屠丽丽

工程部

工程部经理

组员

张华

工程部

维修工

组员

1.2验证小组职责

1.2.1负责验证方案的审批;

1.2.2负责验证的协调工作,以保证验证方案规定项目顺利实施;

1.2.3负责验证数据及结果的审核;

1.2.4负责验证报告的审批;

1.2.5负责发放验证证书;

1.2.6负责验证周期的确认;

1.2.7验证小组组长负责组织方案起草、方案实施全过程的组织和验证报告;

1.2.8验证小组组员分别负责方案实施验证部分具体工作。

1.3工程部

1.3.1负责颗粒自动包装机的调试,并做好相应记录;

1.3.2负责提供颗粒自动包装机的档案、资料交档案室;

1.3.3负责仪器仪表的校正;

1.3.4负责拟定验证周期;

1.3.5负责收集各项验证、试验记录,并对数据进行分析、评估,起草验证报告,报验证小组;

1.3.6确保验证设备的完好运行,为验证过程中提供有关的技术服务;

1.3.7负责颗粒自动包装机的维护保养。

1.3.8负责设备的统筹管理,包括设备的配置、验收、建档、检修和报废等。

1.4质量部

1.4.1负责对生产部提供的参数要求进行确认;

1.4.2各种检验的准备,取样及样品的测试工作;

1.4.3负责根据检验结果,出具检验报告单;

1.4.4负责组织验证方案、验证报告、验证结果的会审会签;

1.4.5负责对验证全过程实施监控。

负责验证的协调工作,以保证本验证方案规定项目的顺利实施;

1.4.6负责建立验证档案,及时将批准实施的验证资料收存归档;

1.4.7负责验证过程的取样、检验、测试及结果报告。

1.5生产部

1.5.1负责提供与颗粒自动包装机有关的主要参数;

1.5.2负责指定颗粒自动包装机的管理人员及操作人员;

1.5.3负责验证中各种试验材料的准备工作,并派人参加验证工作对机器的操作和清洁维护保养工作;

1.5.4组织实施验证方案,参加会签验证方案、验证报告,收集记录验证资料、数据。

1.6仓储部:

负责提供物料支持。

1.7人事部

1.7.1负责组织验证人员的相关培训。

1.7.2负责培训的考试及档案归档。

2人员培训确认

姓名

检查项目

培训课时

检查结果

颗粒自动包装机验证方案及各环节确认、与GMP相关理论知识培训,岗前操作技能的培训与验证相关知识的培训,相关考试合格。

一天

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

结论:

日期:

3概述

DXDK80C-H型颗粒自动包装机是我公司固体车间的关键设备,主要用于颗粒剂的袋分装,具有装量稳定、热封效果好、产品包装外观平整、无毛边等优点。

该机器采用CPU集中控制机器的各功能状态,设有人机对话界面;智能型温控仪双路控制横、纵封体温度;在额定范围内无级调整包装速度。

定位张口停机;智能光电定位,亮动、暗动任意转换,抗干扰强,连续三袋光标异常即停机报警;采用容积法计量,制袋精度高,操作维护方便。

设备名称:

颗粒自动包装机设备型号:

DXDK80C-H型

设备编号:

出厂日期:

2009年11月

生产厂家:

北京大松惠基包装机械有限公司使用部门:

固体制剂车间

主要技术参数

项目

参数

包装速度

55-80袋/分

计量范围

10-50ml

制袋尺寸

长50-120mm宽60-85mm

电源电压

三相四线制380V/50Hz

功率

0.86kw

外型尺寸

730mm×630mm×1580mm(长×宽×高)

重量

180kg

4验证的目的

对颗粒自动包装机进行设计、安装、运行、性能的验证,以证实符合用户需求标准(URS)的要求,符合药品生产对设备的要求。

确认在规定的SOP操作,设备能稳定运行且各项指标均能达到设计要求,以证明该设备不仅能满足生产需要,而且符合工艺标准要求

5验证所需文件

资料名称

文件编号

文件生效日期

存放处

颗粒自动包装机说明书

---------

---------

档案室

产品合格证

---------

---------

档案室

颗粒自动包装机标准操作规程

档案室

颗粒自动包装机维护保养操作规程

档案室

颗粒自动包装机清洁标准操作规程

档案室

结论:

文件真实、完整,为现行标准,已经过批准

日期:

6验证范围

本验证方案适用于DXDK80C-H型颗粒自动包装机的验证。

7验证项目和时间安排

计划于2013年-月进行颗粒自动包装机设备验证,内容严格按照本验证方案,检查颗粒自动包装机其设计确认、安装确认、运行确认、性能确认达到规定的标准要求。

验证时间:

设计确认:

从2013年月日至2013年月日

安装确认:

从2013年月日至2013年月日

运行确认:

从2013年月日至2013年月日

性能确认:

从2013年月日至2013年月日

起草报告:

从2013年月日至2013年月日

8风险评估

8.1目的:

降低和控制槽形混合机验证过程中潜在质量风险,保证最终产品质量。

8.2风险因素标准的评定

8.2.1风险评估方法:

遵循FMEA技术(失效模式效果分析)。

8.2.2失败模式效果分析(FMEA)由三个因素组成:

风险的严重性(S)、风险发生的可能性(P)、风险的可测性(D)。

8.3.2.2.1严重性(S):

主要针对可能危害产品质量数据完整性的影响。

严重程度分为四个等级:

严重性(S)

风险系数

风险可能导致的结果

关键

4

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。

此风险可导致产品不能使用;直接影响GMP原则,危害产品生产活动。

高

3

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。

此风险可导致产品召回或退回;不符合GMP原则,可能引起检查或审计中产生偏差

中

2

尽管不存在对产品或数据的相关影响,但仍间接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性;此风险可能造成资源的浪费。

低

1

尽管此类风险不对产品或数据产生最终影响,但对产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性仍产生较小影响

8.2.2.2可能性(P):

测定风险产生的可能性,为建立统一基线,建立以下等级:

可能性(P)

风险系数

风险可能导致的结果

极高

4

极易发生

高

3

偶尔发生

中

2

很少发生

低

1

发生可能性极低

8.2.3可测性(D):

在潜在风险造成危害前,检测发现的可能性,定义如下:

可测性(D)

风险系数

风险可能导致的结果

极低

4

不存在能够检测到错误的机制

低

3

通过周期性控制可检测到错误

中

2

通过应用于每批的常规手动控制或分析可检测到错误

高

1

自动控制装置到位,检测错误(例:

警报)或错误明显(例:

错误导致不能继续进入下一阶段工艺)

8.3风险级别评判标准

8.3.1风险优先系数(RPN)计算公式

RPN=SPD=严重性(S)×可能性(P)×可测性(D)

8.3.2风险评价标准

风险优先系数

RPN

风险水平

描述

RPN>16或

严重程度=4

高风险水平

此为不可接受风险。

必须尽快采用控制措施,通过提高可检测性及降低风险产生的可能性来降低最终风险水平。

验证应先集中于确认已采用控制措施且持续执行。

由严重程度为4导致的高风险水平,必须将其降低至RPN最大等于8。

8≤RPN≤16

中等风险水平

此风险要求采用控制措施,通过提高可检测性及(或)降低风险产生的可能性来降低最终风险水平。

所采用的措施可以是规程或技术措施,但均应经过验证。

RPN≤7

低风险水平

此风险水平为可接受,无需采用额外的控制措施。

风险评估与控制表

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

预采取的控制措施

1

设计确认

设备不符合设计和生产使用要求,不符合GMP要求。

设备不能正常使用

4

2

1

8

按照设备用户需求(URS)进行管理

2

安装确认

设备送货到场后,设备型号不符合,设备损坏,设备及其配件、文件资料不齐。

设备不能正常安装使用,设备资料不齐影响设备的日常使用及培训管理。

4

2

1

8

应进行设备开箱验收的确认,确认设备到货部件的名称、型号、数量,是否有损坏及腐蚀,设备配件及文件资料是否齐全。

与药品直接接触的设备材质不符合GMP要求。

影响产品质量。

4

2

1

8

进行设备开箱验收的确认,取得供应商的材质证明。

设备安装环境不符合要求。

缩短设备使用寿命。

污染产品。

4

2

1

8

进行安装确认,确认设备安装环境的洁净室等级、温湿度、光线等。

安装定位不合适。

影响日常使用和设备的维修。

2

2

1

4

由实际操作员模拟操作,留有足够的安全操作距离及维修空间。

电力供应无接地。

漏电,造成人员伤害。

1

2

1

2

有电工在场,进行电力供应有效接地的确认。

电力、压缩空气、水系统等配套设施的连接安装不良;供应的电力、压缩空气压力、水系统等与设备铭牌不符。

设备不能正常使用。

3

2

1

6

检查电力安装符合电路图。

检查压缩空气、水系统连接正确。

检测电力、压缩空气、水系统的供应符合设备铭牌的要求。

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

预采取的控制措施

2

安装确认

转动设备的主动和被动链轮之间的链条过松或过紧。

设备运行不畅,易打滑、松脱。

2

2

2

8

制定管理规程,要求对设备进行定期检查、维护。

各电器元件、接线松动脱落,各零部件安装紧固不良。

设备不能正常安装使用,设备易出现故障。

2

1

2

4

制定管理规程,要求对设备定期进行进行电器元件、接线及零部件紧固度的安装确认。

设备与地面间的缝隙不密封或不利于清洁操作。

易积尘,滋生微生物。

2

2

1

4

设备安装固定后,检查设备与地面的密封性或规定清洁所需高度。

无紧急停机按钮,或位置不便于应急操作

无法应急操作,影响产品质量,对产品造成损失

2

1

1

2

需确认设备有紧急停机按钮,并方便应急操作

电控开关控制功能不符合要求。

设备无法正常操作,易发生安全事故。

2

1

2

4

设备安装确认。

检查主电源开关、运行开关情况。

使用的润滑剂不符合要求、设备不润滑。

影响产品质量、影响设备使用寿命。

3

1

2

6

检查润滑剂的规格是否符合要求;开机前检查设备的润滑情况和润滑记录。

设备未进行初始清洁、消毒。

设备的初始清洁、消毒不彻底。

污染环境。

2

2

2

8

进行设备的初始清洁、消毒确认。

检查清洁效果及清洁、消毒记录。

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

预采取的控制措施

3

运行确认

设备未定期维护保养。

设备维护保养不全面。

缩短设备使用寿命;影响正常生产。

3

2

2

12

制定设备维护保养SOP,对相关人员进行培训并检查培训记录。

触控面板功能失效。

各种参数不能调整,设备不能正常运转,产品质量无法保证。

3

1

3

9

试运转时检查触控面板能否正常运行,能否有效控制设备。

进瓶缓冲转盘与翻转轨道及拨轮间不能顺利通过样瓶,其过渡不通畅。

设备不能正常投入使用。

3

1

2

6

确认重新进行设备安装调试并无障碍。

出瓶轨道至烘箱通道不通畅。

设备不能正常投入使用。

4

1

1

4

确认重新进行设备安装调试并无障碍。

出瓶处至烘箱通道百级层流不符合要求。

污染产品。

4

1

1

4

确认有相应的认证报告并处于合格状态。

未能将水排尽

积水引起微生物滋生。

4

1

2

8

确认重新进行设备安装调试并无障碍。

脏水回流至洗瓶机

造成污染

4

1

1

4

确认重新进行设备安装调试并无障碍。

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

预采取的控制措施

3

运行确认

玻璃瓶位置错误。

玻璃瓶不洁净

4

2

2

16

使用控制系统调整设备

设备运转不平稳;有漏油现象;有异常噪音。

设备不能正常投入使用。

3

1

2

6

进行设备空机运转稳定性的确认。

设备进行大修

验证状态发生偏移,影响产品质量

3

2

3

18

重新进行设备验证

4

仪表、衡器

仪器仪表、衡器规格不符合生产使用要求,未校验或不在校验期内。

影响设备运行参数的检查,不能正常判断是否操作正常。

3

2

2

12

检查所有的仪器仪表、衡器的规格是否符合生产使用要求,是否有校验标志且在校验期内。

5

文件与人员培训

无操作指导文件;操作人员未经有效培训。

设备操作失当,出现操作事故。

2

2

2

8

由熟悉设备的人员制订设备操作文件;并进行有效培训。

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

措施确认

采取控制措施后风险等级评估

是否引入新的风险

严重程度S

发生概率P

可预知性D

RPN值

1

设计确认

设备不符合设计和生产使用要求,不符合GMP要求。

设备不能正常使用

4

2

1

8

按照设备用户需求(URS)进行管理

3

1

1

3

否

2

安装确认

设备送货到场后,设备型号不符合,设备损坏,设备及其配件、文件资料不齐。

设备不能正常安装使用,设备资料不齐影响设备的日常使用及培训管理。

4

2

1

8

已建立设备开箱验收管理规程。

3

1

1

3

否

与药品直接接触的设备材质不符合GMP要求。

影响产品质量。

4

2

1

4

进行设备开箱验收的确认,取得供应商的材质证明。

3

2

1

6

否

设备安装环境不符合要求。

缩短设备使用寿命。

污染产品。

4

2

1

4

进行安装确认,确认设备安装环境的洁净室等级、温湿度、光线等。

3

1

1

3

否

安装定位不合适。

影响日常使用和设备的维修。

2

2

1

4

由实际操作员模拟操作,留有足够的安全操作距离及维修空间。

2

1

1

2

否

电力供应无接地。

漏电,造成人员伤害。

1

2

1

2

有电工在场,进行电力供应有效接地的确认。

2

1

1

2

否

电力、压缩空气、水系统等配套设施的连接安装不良;供应的电力、压缩空气压力、水系统等与设备铭牌不符。

设备不能正常使用。

3

2

1

6

检查电力安装符合电路图。

检查压缩空气、水系统连接正确。

检测电力、压缩空气、水系统的供应符合设备铭牌的要求。

3

1

1

3

否

采取控制措施后风险再评估表

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

措施确认

采取控制措施后风险等级评估

是否引入新的风险

严重程度S

发生概率P

可预知性D

RPN值

2

安装确认

转动设备的主动和被动链轮之间的链条过松或过紧。

设备运行不畅,易打滑、松脱。

2

2

2

8

已制定管理规程,要求对设备进行定期检查、维护。

2

2

1

4

否

各电器元件、接线松动脱落,各零部件安装紧固不良。

设备不能正常安装使用,设备易出现故障。

2

1

2

4

已制定管理规程,要求对设备定期进行进行电器元件、接线及零部件紧固度的安装确认。

2

2

1

4

否

设备与地面间的缝隙不密封或不利于清洁操作。

易积尘,滋生微生物。

2

2

1

4

设备安装固定后,检查设备与地面的密封性或规定清洁所需高度。

2

1

1

2

否

无紧急停机按钮,或位置不便于应急操作

无法应急操作,影响产品质量,对产品造成损失

2

1

1

2

需确认设备有紧急停机按钮,并方便应急操作

2

1

1

2

否

电控开关控制功能不符合要求。

设备无法正常操作,易发生安全事故。

2

1

2

4

设备安装确认。

检查主电源开关、运行开关情况。

2

1

1

2

否

使用的润滑剂不符合要求、设备不润滑。

影响产品质量、影响设备使用寿命。

3

1

2

6

检查润滑剂的规格是否符合要求;开机前检查设备的润滑情况和润滑记录。

3

1

2

6

否

设备未进行初始清洁、消毒。

设备的初始清洁、消毒不彻底。

污染环境。

2

2

2

8

进行设备的初始清洁、消毒确认。

检查清洁效果及清洁、消毒记录。

2

1

2

4

否

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

措施确认

采取控制措施后风险等级评估

是否引入新的风险

严重程度S

发生概率P

可预知性D

RPN值

3

运行确认

设备未定期维护保养。

设备维护保养不全面。

缩短设备使用寿命;影响正常生产。

3

2

2

12

制定设备维护保养SOP,对相关人员进行培训并检查培训记录。

3

1

2

6

否

触控面板功能失效。

各种参数不能调整,设备不能正常运转,产品质量无法保证。

3

1

3

9

试运转时检查触控面板能否正常运行,能否有效控制设备。

3

1

2

6

否

进瓶缓冲转盘与翻转轨道及拨轮间不能顺利通过样瓶,其过渡不通畅。

设备不能正常投入使用。

3

1

2

6

确认重新进行设备安装调试并无障碍。

3

1

1

3

否

出瓶轨道至烘箱通道不通畅。

设备不能正常投入使用。

4

1

1

4

确认重新进行设备安装调试并无障碍。

3

1

1

3

否

出瓶处至烘箱通道百级层流不符合要求。

污染产品。

4

1

1

4

确认有相应的认证报告并处于合格状态。

3

1

1

3

否

未能将水排尽

积水引起微生物滋生。

4

1

2

8

确认重新进行设备安装调试并无障碍。

3

1

1

3

否

脏水回流至洗瓶机

造成污染

4

1

1

4

确认重新进行设备安装调试并无障碍。

3

1

1

3

否

序号

项目

风险发生的失败模式

风险可能导致的后果

严重程度S

发生概率p

可预知性D

RPN

值

措施确认

采取控制措施后风险等级评估

是否引入新的风险

严重程度S

发生概率P

可预知性D

RPN值

3

运行确认

玻璃瓶位置错误。

玻璃瓶不洁净

4

2

2

16

使用控制系统调整设备

3

1

1

3

否

设备运转不平稳;有漏油现象;有异常噪音。

设备不能正常投入使用。

3

1

2

6

进行设备空机运转稳定性的确认。

3

1

2

6

否

设备进行大修

验证状态发生偏移,影响产品质量

3

2

3

18

重新进行设备验证

3

2

1

6

否

4

仪表、衡器

仪器仪表、衡器规格不符合生产使用要求,未校验或不在校验期内。

影响设备运行参数的检查,不能正常判断是否操作正常。

3

2

2

12

检查所有的仪器仪表、衡器的规格是否符合生产使用要求,是否有校验标志且在校验期内。

3

1

1

3

否

5

文件与人员培训

无操作指导文件;操作人员未经有效培训。

设备操作失当,出现操作事故。

2

2

2

8

由熟悉设备的人员制订设备操作文件;并进行有效培训。

2

1

2

4

否

9设计确认DQ

9.1目的:

提供书面文件证明拟购置的颗粒自动包装机,适用于其预定用途和GMP要求,并能符合本公司生产质量要求。

本设计确认是为了确认颗粒自动包装机是按照买方需求设计,并符合设备和系统设计标准,同时设计确认也将提供一些有用的信息和必要的建议,以便颗粒自动包装机的制造、安装和调试可以有效规避风险的工作。

9.2URS符合性评估

由工程设备部人员将设备的文件及图纸与公司提出的URS进行比较,确认系统/设备已符合用户需求规范。

URS符合性评估表

No.

要求(URS)

必需/期望

符合

是

否

1.

文件资料应包括产品合格证、装箱单、设备使用说明书、变频器说明书、零件图册、设备操作规程、设备维护检修规程、设备清洗规程、设备确认文件、与机器一致的电器原理图、接线图、方框图。

必需

2.

设备供应商应免费提供现场安装调试

必需

3.

设备材质和结构、泵、阀门、垫圈、死角、焊接、喷淋

球等要求符合卫生学设计

必需

4.

最高生产速度可达360袋/分钟,稳定生产速度不低于260

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- XXXX 新版 GMP 颗粒 自动 装机

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《当代世界政治与经济》.docx

《当代世界政治与经济》.docx