环境数模课程设计说明书.docx

环境数模课程设计说明书.docx

- 文档编号:24723035

- 上传时间:2023-05-31

- 格式:DOCX

- 页数:20

- 大小:191.15KB

环境数模课程设计说明书.docx

《环境数模课程设计说明书.docx》由会员分享,可在线阅读,更多相关《环境数模课程设计说明书.docx(20页珍藏版)》请在冰豆网上搜索。

环境数模课程设计说明书

2016《环境数学模型》课程设计说明书

1.题目

活性污泥系统生化反应器中底物降解与微生物增长数学模型的建立

2.实验方法与结果

2.1.实验方法

2.1.1.工艺流程与反应器

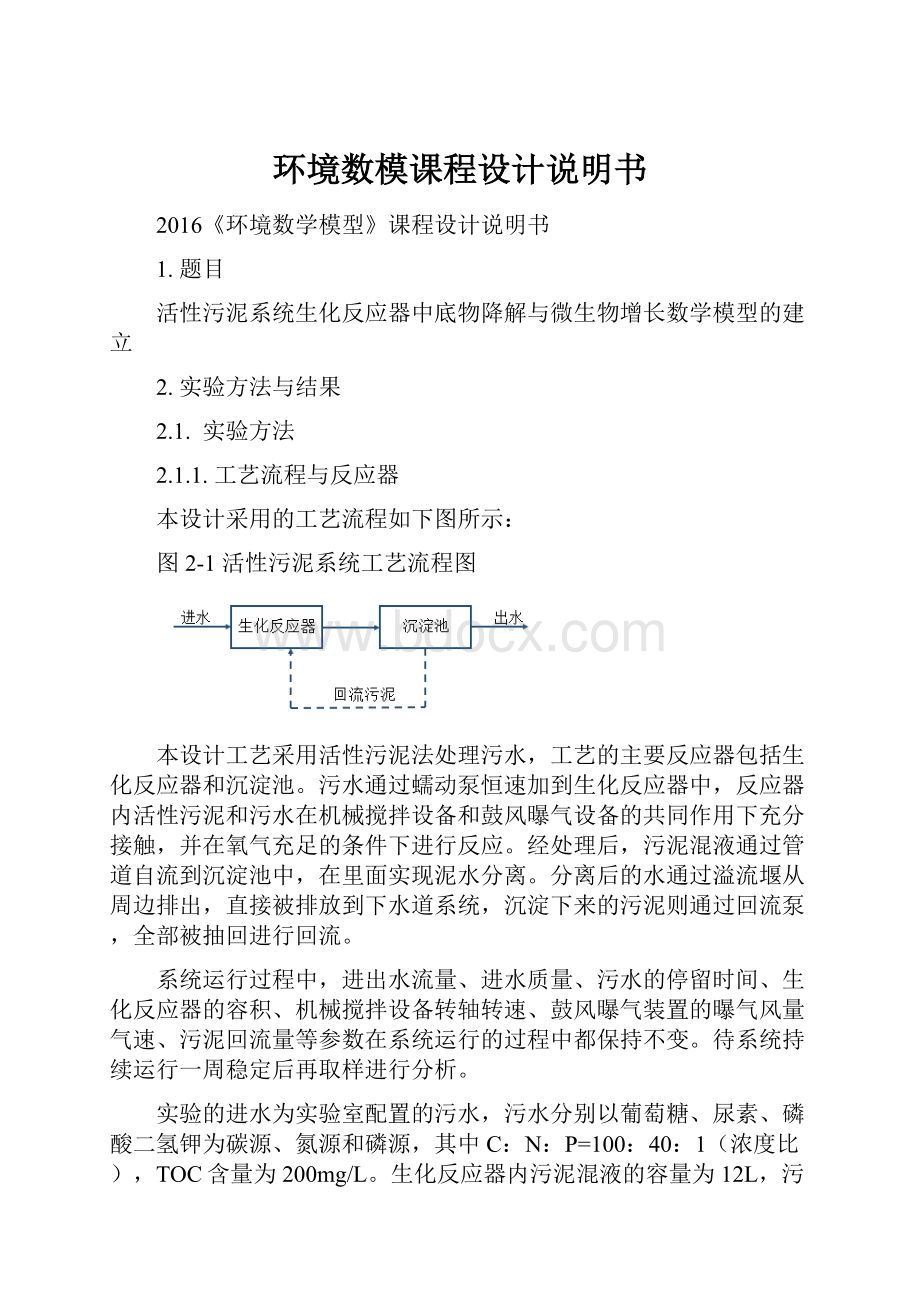

本设计采用的工艺流程如下图所示:

图2-1活性污泥系统工艺流程图

本设计工艺采用活性污泥法处理污水,工艺的主要反应器包括生化反应器和沉淀池。

污水通过蠕动泵恒速加到生化反应器中,反应器内活性污泥和污水在机械搅拌设备和鼓风曝气设备的共同作用下充分接触,并在氧气充足的条件下进行反应。

经处理后,污泥混液通过管道自流到沉淀池中,在里面实现泥水分离。

分离后的水通过溢流堰从周边排出,直接被排放到下水道系统,沉淀下来的污泥则通过回流泵,全部被抽回进行回流。

系统运行过程中,进出水流量、进水质量、污水的停留时间、生化反应器的容积、机械搅拌设备转轴转速、鼓风曝气装置的曝气风量气速、污泥回流量等参数在系统运行的过程中都保持不变。

待系统持续运行一周稳定后再取样进行分析。

实验的进水为实验室配置的污水,污水分别以葡萄糖、尿素、磷酸二氢钾为碳源、氮源和磷源,其中C:

N:

P=100:

40:

1(浓度比),TOC含量为200mg/L。

生化反应器内污泥混液的容量为12L,污水停留时间为6h。

系统运行时间为两周,第一周是调适阶段,第二周取样测试,测得的数据作为建模的原始数据。

表2-1污水中各营养物质的含量

营养物质

葡萄糖(C)

尿素(N)

磷酸二氢钾(P)

含量(mg/L)

500(200)

85(40)

8.77

(1)

2.1.2.取样方法

每隔24h取一次样,通过虹吸管取样。

每次取样时,先取进水和出水水样用于测水体的COD指标,其中进水直接取配得的污水溶液,出水取沉淀池上清液。

取得的水样过膜除去水中的悬浮固体和微生物,保存在5ml玻璃消解管中,并在4℃下冷藏保存。

取完用于测COD的水样后,全开污泥回流泵,将沉淀池中的污泥全部抽回生化反应器(由于实验装置的原因,沉淀池排泥管易堵,污泥易积聚在沉淀池中,为更准确测定活性污泥的增长情况,在此实验中将泥完全抽回后再测定),待搅拌均匀后,取5ml污泥混液于干净、衡重的坩埚中,待用于测污泥混液的SS。

2.1.3.分析方法

本实验一共分析进出水COD和污泥混液SS两个指标。

其中COD采用《水质快速消解分光光度法》(HJ/T399-2007)方法进行分析,SS采用《水质悬浮物的测定重量法》(GB11901-89)方法进行分析。

准确取2ml经过膜处理的水样于5mlcod消解管中,以重铬酸钾为氧化剂,硫酸银-浓硫酸为催化剂,硫酸汞为抗氯离子干扰剂,按一定比例与水样混合均匀。

将消解管放在COD消解仪中,在150℃条件下消解2h。

待经消解的溶液冷却后,以空白样为参比液,在COD分析仪上读出待测水样的COD值,记录数据。

将装在已衡重称重的坩埚中的污泥混液放在烘箱中,在105℃温度下烘3h以上,保证污泥中的水分被充分除去。

坩埚冷却后衡重称重,记录干污泥的质量,求得活性污泥的SS。

实验过程的所有样品都设置两个平行样,最后结果取平行样的算术平均值。

2.2.实验结果

2.2.1.实验数据

实验测得数据如下表:

表2-2活性污泥系统水质分析结果

时间

MLSS(mg/L)

进水COD(mg/L)

出水COD(mg/L)

消耗COD(mg/L)

DAY1

420

223

0

223

DAY2

1610

453

0

453

DAY3

2260

273

75

199

DAY4

2580

547

66

482

DAY5

5880

414

0

414

2.2.2.数据分析

根据表中数据,混合液悬浮固体MLSS的浓度随着活性污泥系统运行时间的延长而增大,对于同一活性污泥系统,MLSS浓度与活性污泥量成正比,MLSS的变化在一定程度上反应系统内的活性污泥量的变化,系统中的活性污泥量随时间的延长而呈增长趋势。

在本设计中,活性污泥系统生化反应器处于稳定状态,底物充足且浓度基本不变。

微生物在营养物质充足、曝气充分的条件下得以快速生长繁殖。

实验测得的结果与现实规律一致。

本设计配的营养液中葡萄糖浓度为0.5g/L,对应的理论COD值为533mg/L。

实际测得的进水COD值普遍低于533mg/L,这是由于葡萄糖非常容易被微生物降解利用。

实验所用营养液暴露在空气中,可以被空气中的微生物利用,使得实际测得值偏低。

另一个可能原因是实验所用的COD消解仪由于使用年限较长,工作性能下降,不能消解充分,进而使得实验结果偏低,且实验结果偏差较大。

进水中碳源葡萄糖为溶解性有机物,容易被微生物利用。

进水COD含量不算高,停留时间长达6h,根据已有的经验,出水COD值应该为0或接近0。

但表中DAY3和DAY4的出水COD高达66-75mg/L。

这是由于人员操作失误,在测COD时没有进行空白样的参比,由此致使出水COD值比其他时期的要高。

3.数学建模

3.1.模型假设与前提

为了简化实际问题,方便研究问题,在建立底物降解与微生物增长数学模型时对反应系统作出如下假设:

(1)生化反应器处于完全混合状态,所有生物反应均在恒定温度下进行;

(2)进水中的微生物浓度与曝气池中的活性污泥微生物浓度相比很小,可以忽略;

(3)系统处于稳定状态;

(4)二沉池中没有微生物的活动,没有污泥累积,泥水分离良好;

(5)生化反应器曝气充足,污泥混液氧含量为常数,不存在微生物的厌氧代谢;

(6)反应系统的PH维持在适宜微生物生长代谢的水平,PH为常数;

(7)反应系统的氮含量很低,与以溶解性可生化有机物的代谢相比,微生物的氨化作用、硝化作用、反硝化作用以及有机氮的水解作用水平很低,可以忽略。

(8)不考虑颗粒态有机物因吸附作用而从反应体系中被除去。

(9)颗粒态有机物质的生物网捕瞬间完成。

(10)微生物的衰减与电子受体的形式无关。

3.2.模型工艺流程与反应器

为了使建立的数学模型更符合实际实验情况,建立模型采用的工艺流程尽量接近实际情况。

基于这样的考虑,本设计采用的模型工艺流程与反应器如下图所示:

模型处于稳定运行的理想状态,进出水流量相等。

污水从进水管流入生化反应器,经生化反应器内的活性污泥代谢处理后,进入沉淀池。

污泥和处理水在沉淀池中完全分离,污泥全部回流到生化反应器中,回流流量为进水流量的50%。

经处理后的净水从沉淀池中被排出系统。

3.3.生化反应模型

模型的建立是基于活性污泥1号模型(ActivatedSludgeModelNo.Ⅰ,简称ASM1)建立。

ASM1采用了Dold等人1980年提出的死亡—再生理论对单级活性污泥系统的碳氧化、硝化和反硝化三种主要生物学过程中的相关速率进行了定量描述。

模型中采用Monod比生长速率动力学来解释自养菌或异养菌的生长,与生长速率有关的单个过程中各组分之间的数量关系用化学当量系数描述。

为简化单位的换算,模型对全部有机组分和生物体统一采用COD当量来表示。

ASM1从呼吸过程中电子受体的角度将活性污泥体系划分为8个过程,包括异养菌的好氧和厌氧生长、自养菌的好氧生长、异养菌和自养菌的衰减、可溶性有机氮的氨化以及网捕性有机物、有机氮的水解。

本实验中,在实验假设前提下,生化反应器内充分曝气,不存在厌氧代谢,不考虑氮磷的影响,故仅存在异养菌的好氧生长、异养菌的衰减和网捕性有机物的水解三种反应过程。

另外由于忽略生化反应器中PH的变化和氮对过程微生物生长的影响,本设计的模型方程式与ASM1存在差异,两者的动力学方程式对比如下表。

表3-1ASM1方程式与本实验模型方程式对比

反应过程

ASM1方程式

本实验模型方程式

异养菌的好氧生长速率

异养菌的衰减速率

网捕性有机物的水解速率

3.4.变量与常数

3.4.1.模型的变量

本模型围绕底物降解对微生物生长的影响建立,过程包括的变量有:

溶解性底物浓度SS、异养菌生物量XBH、微生物衰减产生的颗粒性产物含量Xp、慢速可生物降解基质XS、系统的运行时间t。

3.4.2.模型的常数

对于ASM1,模拟的反应过程常数主要可分为三种类型:

化学计量常数、动力学常数、反应器常数。

对于本设计模型,涉及异养菌的好氧生长、异养菌的衰减和网捕性有机物的水解三种过程,设计的动力学常数包括:

异养菌最大比增长速率μH、异养菌版饱和系数KS、异养菌的氧半饱和系数KOH、异养菌衰减系数bH、最大比水解速率Kh、慢速可生化降解基质水解的半饱和系数KX,化学计量常数包括:

生物量中可转化为颗粒性产物的比例fp、异养菌产率YH,反应器常数包括反应器的体积V。

另外,在实验假设前提下,模型在常温下运行,反应器充分曝气,生化反应器中污泥混液的溶解氧含量也为定值,各常数参数的具体取值如下表。

表3-2本设计模型常数的取值

动力学常数

μH(d-1)

KS(mgCOD/L)

KOH(mgCOD/L)

bH(1/d)

Kh(1/d)

KX(g/g)

6.0

20.0

0.10

0.40

2.21

0.15

化学计量常数

体积常数

fp{g细胞残渣/gCOD(生物体)}

YH{gCOD(生物体)/gCOD(利用)}

生化反应器/L

沉淀池/L

0.08

0.67

12

24

溶解氧含量So/(mgCOD/L)

7.5

进水流量Q/(L/d)

48

4.计算机实现

4.1.建模软件

本设计采用AQUASIM2.0作为建模软件,AQUASIM是一个被广泛应用于水系统辨析与过程模拟的电脑程序,不同版本的AQUASIM的基本功能一致。

启动程序后,进入的AQUASIM界面如图4-1所示。

除了一般软件常有的打开文件、保存文件等功能外,AQUASIM的主要编辑功能包括:

编辑系统、计算、敏感度分析、参数估值、查看计算结果、关闭对话框等,上图中编号1-6对应的菜单栏按钮依次对应控制上述六种编辑功能。

图4-1AQUASIM2.0程序界面

4.1.1.编辑系统功能

选按钮1编辑系统(editsystem),AQUASIM界面就会出现如图4-1的四个窗口:

编辑变量(EditVariation)窗口、编辑过程(EditProcesses)窗口、编辑组件(EditCompartments)窗口和编辑联结(EditLinks)窗口。

这四个窗口编辑的内容最终构成了整个模型结构的主要因素。

图4-2构成模型的主要因素之间的关系图

4.1.1.1.编辑变量窗口

编辑变量窗口用于编辑输入模型的设计参数和设计变量。

变量类型包括状态变量(statevarible)、程序变量(programvarible)、常数变量(constantvarible)、真值数列(reallistvarible)、变值变量(variablelistvarible)、方程变量(formulavarible)、调查变量(probevarible)。

在建模中用得比较多的是状态变量、常数变量、真值数列和方程变量。

各种类型变量代表的含义如下表所示。

表4-1变量类型及其代表的含义

变量类型

代表含义

statevaribletype

用于描述模型过程的状态变量

programvaribletype

用于描述时间、空间坐标、流出量等程序变量

constantvaribletype

用于描述模型的常数变量,包括化学计量常数、动力学常数等

reallistvaribletype

用于输入实测数据

variablelistvaribletype

用于给定的任意参数值的其他变量间的内插,比如多维插值

formulavaribletype

描述表达方程式的变量

probevaribletype

用于描述在给定可行组件内的可评价变量

4.1.1.2.编辑过程窗口

编辑过程窗口主要用于编辑模型反应的过程,包括反应的速率方程式、反应组分的化学计量关系。

编写反应速率方程所用的变量表达式必须与编辑变量窗口变量的表达式相同,这样才能将设置的变量与速率方程式联系起来。

化学计量数的编辑需满足反应方程中反应组分间的反应关系。

图4-3编辑过程窗口界面

4.1.1.3.编辑组件窗口

编辑组件窗口用于编辑参与反应过程的反应器,如沉淀池、格栅、生化反应器等。

通过此窗口,可编辑某一工艺流程组件内的变量(variables)、发生的反应过程(processes)、组件内的初始条件(initialcndition)和输入物质(input)。

除此之外还可设计反应器的容积。

图4-4编辑组件窗口界面

4.1.1.4.编辑联结窗口

编辑联结窗口用于编辑反应组件间的联结关系,包括物质的流向,和流动物质的载荷。

如图4-5所示,左边窗口表示流体方向由反应器流到沉淀池,而右边窗口表示污泥从沉淀池中回流至反应器,回流的水流量与物质量则如图中输入框所示。

图4-5编辑联结窗口界面

4.1.2.计算功能

计算功能的作用在于设置计算的“步宽”和“步数”。

假设模型运算是以时间为基准,则需设置相邻时间的间隔,以及模型一共需要模拟的时长。

一般而言,步宽越小模仿的效果就越接近现实,但是由于后面参数估值和敏感度分析的运算时间随步宽变小而延长,因而步宽也不宜过小。

在每次计算前需要先初始化,清除之前的运算纪录,再进行正式的运算。

4.1.3.敏感度分析功能

由于设计的参数对模拟效果的影响存在差异,敏感度分析的作用在于通过对设计的模型预计算,分析选定设计参数对模型模拟的影响大小程度。

分析结果最终以.sen文件的形式保存,设计参数的敏感度值越大,表明该参数对模型模拟的影响越大。

敏感度分析的结果给参数估值时估值参数的选定提供参考。

图4-6敏感度分析功能窗口界面

4.1.4.参数估值功能

参数估值过程也称模型的率定。

由于通过AQUASIM软件模拟出来的模型为在规定的设计条件下(参数规定、过程规定、反应器及反应器间的联系规定、运算方式规定等),满足模型假设条件而建立起来的的理想模型,模型与实际过程存在一定差异,因此需要进行参数估值。

所谓参数估值,是指在进行敏感度分析的前提下,或没有进行敏感度分析,但清楚设计参数对模型的敏感程度的前提下,选定几个敏感度较大设计参数,通过指定并激活模型的状态变量(statevariable)与实际测得值的计量关系(fit),进行计算机的迭代运算,并通过在指定范围内修改设计参数,使参数估值后的模型更接近实际情况的过程。

经率定后的模型能更真实地反映实际情况,但有时可能还不能完全反映真实情况。

这时可通过检查并修改模型的设计条件,多次进行模型的计算、敏感度分析和参数估值,最后才能得到模拟程度较高的设计模型。

图4-7参数估值功能窗口界面

4.1.5.查看结果功能

在实际操作时,查看结果功能常与“计算功能”一起应用。

在模型设计时,编辑好模型的基本因素和运算条件后进行运算,运算结果通过“查看结果功能”查看。

使用者可根据需要,自行设置需要查看的变量的结果,也可设定查看不同反应组件内某状态变量的运算结果,运算结果最终以图线的形式表现。

图4-8查看计算结果功能界面

4.1.6.关闭对话框功能

关闭对话框功能用于关闭编辑系统功能时展开的四个窗口。

4.2.建模过程

4.2.1.建模思路与基本流程

采用AQUASIM2.0建模,建模的基本思路和流程图4-9所示。

首先是按照模型设计时选定的设计参数、变量及模拟过程在AQUASIM设计模型,在通过设置计算的步宽、步长和计算的对象,进行设计计算。

计算后选定参数进行敏感度分析,根据敏感度分析结果,选取几个敏感度较大的参数进行模型率定(即参数估值)。

调出率定后模型的图线,检查实验模拟的过程规律是否与实际情况相符。

对于模拟效果不符合实际规律的情况,需重新检查对模型进行调适,直至得到与现实契合程度较高的模型图线为止。

图4-9AQUASIM建模的基本流程

4.2.2.设计模型

4.2.2.1.设计变量

本设计设计五种类型的变量:

状态变量、常数变量、真实数值变量、方程变量、程序变量。

各种类型变量包含的模型设计参数情况如表4-2所示。

常数变量率定的最小值一般为设计值的1/10,最大值一般为设计值的10倍,但异养菌衰减系数bH、异养菌产率系数YH除外,bH的最大率定值取1,YH的最大率定值取0.8。

表4-2模型各参数类型包含的设计参数

参数类型

状态变量

常数变量

真值变量

方程变量

程序变量

包含的设计参数

SS、XBH、XP、XS

YH、bH、fp、Kh、KOH、KS、KX、μH、SS_ini、SS_input、XBH_ini

SS_real、XBH_real

Q、So

t

说明:

1.设计参数中,参数YH、bH、fp、Kh、KOH、KS、KX、μH、t、Q、So、SS、XBH、XP、XS具有一般意义。

2.变量SS_ini、SS_input、XBH_ini、SS_real、XBH_real分别代指初始SS浓度、输入SS浓度、初始XBH浓度、实验测得出水COD数据、实验测得MLSS*0.75数据。

由于实验过程采用溶解性易降解的葡萄糖为唯一碳源,实验测得的COD值可近似等价于底物浓度SS含量。

另外,由于对于同一系统,f=MLSS/MLVSS为一定值,因此将实验测得的MLSS值乘上转换系数f则可得知体系中微生物的含量XBH。

由于在实验过程中测得的进水COD值变化较大,与理论值差别较大,为保证输入碳源能满足微生物代谢需要,本设计进水和初始的SS值都取实验测得的最大值547mgCOD/L,初始XBH值取423*0.75=313mgCOD/L。

考虑到在实验过程中由于人员误差、仪器误差带来的实验结果误差较大,结合理论知识和相关经验,本设计5d的出水COD值同一取0,而MLSS数据DAY2-4的实验数据作为模型的1-3天的MLSS数据,转化为XBH_real时MLSS还需乘上转换系数f。

表4-3实验测得MLSS值与模型XBH_real的关系转换

实验数据

模型数据

时间

MLSS/(mgCOD/L)

时间

MLSS/(mgCOD/L)

XBH_real/(mgCOD/L)

DAY1

420

initial

420

313

DAY2

1610

DAY1

1610

1208

DAY3

2260

DAY2

2260

1965

DAY4

2580

DAY3

2580

1995

4.2.2.2.设计过程

设计过程包括异养菌的好氧生长、异养菌的衰减和网捕性有机物的水解三种反应过程,具体方程式和化学计量参数形式按3.3.和3.4.要求编辑即可。

4.2.2.3.设计反应器

设计的反应器包括生化反应器(reactor)和沉淀池(clarifier)两部分,反应器具有固定的容积。

按照模型的假设前提,微生物反应过程仅在生化反应器内进行,沉淀池内不涉及任意反应过程。

两个反应器的具体设计情况如表4-4所示。

表4-4设计反应器的具体设计情况

反应器

状态变量

涉及的反应

初始条件

输入条件

生化反应器

SS、XBH、XP、XS

异养菌的好氧生长

异养菌的衰减

网捕性有机物的水解

SS=SS_ini

XBH=XBH_ini

SS=Q*SS_input

沉淀池

SS、XBH、XP、XS

/

/

/

4.2.2.4.设计联结

对于本设计而言,联结的对象为生化反应器和沉淀池。

水从生化反应器流向沉淀池,污泥则从沉淀池回流至生化反应器。

本设计回流泥水混合液流量设为0.5*Q。

由于模型假设在沉淀池中泥水充分分离,因此固体XP、XS、XBH全部回流,而溶解性的SS仅有50%参与回流。

4.2.3.设计计算

本设计计算采用的计算步宽为0.1d,步数为100,则对应的计算时长为10d。

计算对象为反应器内底物浓度SS和微生物生物量XBH分别随时间的变化。

4.2.4.敏感度分析

本设计中参与敏感度分析的变量包括:

YH、bH、fp、Kh、KOH、KS、KX、μH。

各参数对于底物浓度变化和微生物量变化过程的敏感度和误差贡献情况如表4-5所示。

由表中数据可知,参数μH、KS、YH、bH、KOH对底物浓度变化的影响较大,而所有参数对生物量变化过程都有较大影响。

表4-5参数对底物浓度变化与微生物量变化过程的敏感度和误差贡献情况

底物浓度变化

生物量变化

参数

敏感度

(mgCOD/L)

误差贡献

(mgCOD/L)

参数

敏感度

(mgCOD/L)

误差贡献

(mgCOD/L)

μH

31.83

5.305

YH

326.5

487.3

KS

14.19

0.7095

bH

28.25

70.62

YH

6.523

9.736

μH

19.17

3.194

bH

4.33

10.82

KS

8.496

0.4248

KOH

1.666

4.165

Kh

4.562

2.064

Kh

0.08764

0.03966

KX

3.618

24.12

KX

0.06124

0.4083

fp

2.33

29.13

fp

0.01915

0.2393

KOH

1.246

3.116

4.2.5.模型率定

本设计是将模型模拟的底物浓度随时间的变化、微生物生物量随时间的变化两个过程,与实验过程测得的底物浓度和微生物生物量变化进行率定。

即将状态变量SS、XBH分别与真值变量SS_real、XBH_real进行率定。

根据敏感度分析的结果,YH、bH、fp、Kh、KOH、KS、KX、μH八个参数对过程的影响都较大,考虑到生物量中可转化为颗粒性产物的比例fp对于活性污泥而言变化不大,因此不考虑fP作为率定的参数。

经率定后参数的调整如表4-6所示。

表4-6模型率定结果

率定参数

原始值

率定后值

率定范围

bH

0.4

0.32872

0.04-1

Kh

2.21

6.14822

0.221-22.1

KOH

0.4

0.32872

0.04-4

KS

20

16.436

2-200

KX

0.15

0.12228

0.015-1.5

μH

6

16.692

0.6-60

YH

0.77

0.779148

0.4-0.8

4.3.模拟结果

4.3.1.底物浓度变化

图4-9实验中底物浓度随时间变化散点图

图4-10模型模拟底物浓度随时间变化趋势图

4.3.2.微生物生物量变化

图4-11实验中微生物生物量随时间变化趋势图

图4-12模型模拟微生物生物量随时间变化趋势图

对比实际情况和模型情况,模型的总体趋势与实验结果一致。

实验测得数据较少,因此仅根据实验数据作图得到的趋势实际上不能如实反映微生物代谢情况,而模型由于结合了monod方程模拟微生物的真实代谢情况,模型模拟的趋势图更好地体现微生物的生长规律。

刚开始时由于底物充足,氧气充足而微生物初始量较少,微生物增长速度较快。

由于进水底物浓度保持不变,而微生物生物量在持续增长,随时间微生物增长速度减慢(对应图4-12曲线斜

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 环境 数模 课程设计 说明书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《残狼灰满》读后感15篇.docx

《残狼灰满》读后感15篇.docx