矿井灾害预防和处理计划.docx

矿井灾害预防和处理计划.docx

- 文档编号:24644192

- 上传时间:2023-05-29

- 格式:DOCX

- 页数:51

- 大小:112.99KB

矿井灾害预防和处理计划.docx

《矿井灾害预防和处理计划.docx》由会员分享,可在线阅读,更多相关《矿井灾害预防和处理计划.docx(51页珍藏版)》请在冰豆网上搜索。

矿井灾害预防和处理计划

第一章矿井概况

第一节地质构造

大庄井田位于河东煤田中段,区域中构造位置处于吕梁山复背斜之次级构造王家会—王老婆山背斜西翼聚财塔地堑北部。

井田范围总体呈一简单的单斜构造,北部地层走向N30°E,逐渐变化到井田南部为N5°E。

地层倾角平缓,大部一般为4°~5°,中南部稍大,可达6°~7°。

井田内未发现断层、陷落柱、岩浆岩等其它构造现象,总体地质构造简单。

第二节煤层及顶底板

大庄井田地表为第四系黄土、红土,第三系红土、砾石层所掩盖。

仅在大庄沟两侧依次出露太原组、山西组、下石盒子组地层。

8#煤层赋存于太原组中下部L1石灰岩之下,上距4#煤层55.93~69.93m煤层厚度1.79~3.50m,平均2.83m,为全井田稳定可采煤层。

煤层结构简单至较复杂,一般不含夹矸或含二层夹矸。

从北向南逐渐变薄,中东部最薄,厚度2.30m左右。

煤层顶板为灰岩,底板为泥岩,局部为粉砂质泥岩及砂岩。

9#煤层赋存于太原组中下部,上距8#煤层13.13~19.45m。

煤层厚度1.79~3.50m,平均2.83m。

煤层结构较复杂,含一到二层夹矸。

总体属全井田稳定可采煤层。

煤层顶板为炭质泥岩,底板为泥岩、粘土岩。

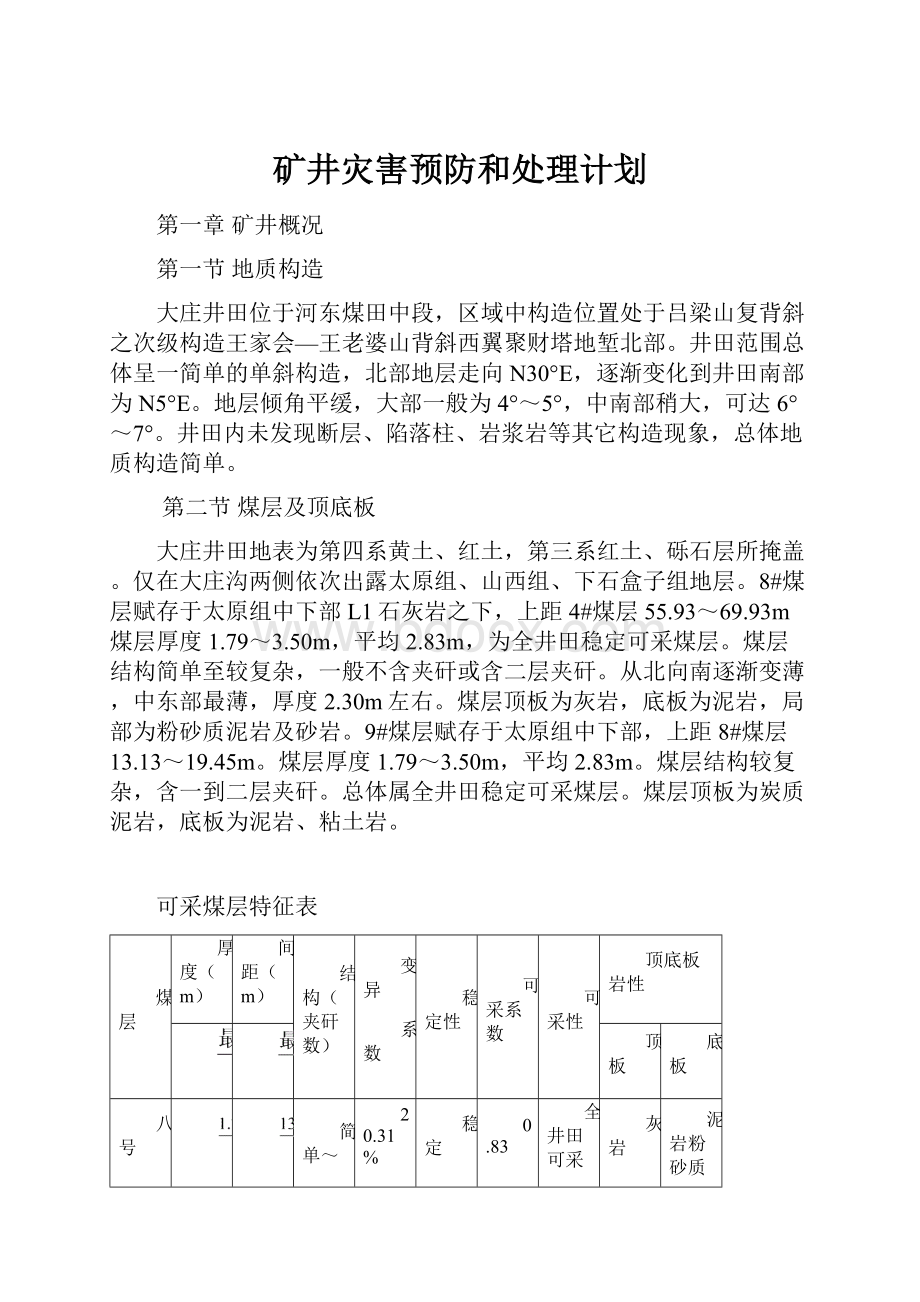

可采煤层特征表

煤层

厚度(m)

间距(m)

结构(夹矸数)

变异

系数

稳定性

可采系数

可采性

顶底板岩性

顶板

底板

八号

简单~较复杂

20.31%

稳定

0.83

全井田可采

灰岩

泥岩粉砂质泥岩及砂岩

九号

较复杂

(1-2)

12.42%

稳定

1.0

全井田可采

炭质泥岩

泥岩、粘土岩

第三节水文地质及其它

(1)、地表水系

井田地处柳林县北部与临县交界处,地形以中山黄土梁为主,沟谷切割强烈,较大的沟谷是大庄沟,地势南东高、北西低。

最高点1099.20m,一般为900~1000m,最低点855.0m,相对切割深度244m,井田最低侵蚀基准面为大庄沟在井田的出口处,海拔855.0m。

井田为黄土丘陵区,绝大部分为中上更新统和第三系地层所覆盖,只在沟谷中出露少部分二叠系和石炭系地层。

井田内无常年性河流,沟谷内多为短暂的季节性洪流,向西北排出井田外。

(2)、矿井水文地质特征及小窑、采空区情况:

本矿8#、9#煤层直接充水含水层为太原组砂岩、灰岩裂隙含水层,各汗水层富水性弱。

从区域上推测井田奥陶系灰岩岩溶裂隙含水层水位标高为800m,奥陶系灰岩岩溶裂隙含水层水位标高高于4#煤层局部底板标高,高于8#、9#煤层大部底板标高,各煤层均存在带压开采问题,据勘探地质报告中对9#煤层突水系数计算,9#煤层突水系数为0.309×9.8×104pa/m,虽小于经验临界突水系数0.6×9.8×104pa/m,但存在水力联系通道即构成突水威胁。

根据上述情况并参照《矿井地质报告》中矿井水文地质类型分类标准综合分析,本矿井水文地质类型为中等型。

井田有较长的开采历史,北部和东部存在采空区和古空区,存有一定积水,矿井开采中对此应引起高度重视,特别是临近采空区和古空区时,应严格执行“有疑必探,先探后掘”的原则,根据水头压力确定防水煤柱大小,留足保安煤柱,防范积水涌入巷道,造成水害事故。

(3)、矿井充水因素分析

井田内构造不发育,各隔水层相对稳定,各含水层地下水的运动形式为:

(1)、奥陶系石灰岩岩溶裂隙地下水在井田范围内为柳林泉域的糕点给区,水力坡度为1~2%,向南迳流,排向柳林泉。

(2)、石炭系太原组和二迭系山西组裂隙含水层中的地下水接受上游区外侧向补给及部分大气降水的直接入渗补给,沿地层倾向由东南向西北径流,水力坡度3.3~6.6%,排向井田外的湫水河及黄河。

由于含水层之间都存在较稳定的隔水层,所以各含水层之间的水力联系较差。

第四节瓦斯等级和涌出量

从井田煤层赋存情况分析,煤层开采工程中,瓦斯涌出主要来自煤层,涌出形式为普通涌出。

根据地质报告,8#煤层瓦斯含量为3.81m3/t;9#煤层瓦斯含量为2.21m3/t。

上述各煤层均为低瓦斯煤层。

据山西省煤炭工业局2007年度瓦斯等级鉴定可知:

矿井绝对瓦斯涌出量为0.43m3/min;相对瓦斯涌出量为3.59m3/t,属低瓦斯矿井。

第五节煤层自燃发火性及煤尘爆炸性

2007年12月26日经国家煤及煤化工产品质量监督检验中心对本矿8#、9#煤层进行煤尘爆炸性及煤层自燃倾向性鉴定可知:

本矿8#、9#煤尘均有爆炸性,煤层自燃倾向性属Ⅲ级不易自燃煤层。

第六节矿井开拓方式:

三竖井综合开拓

(1)、主立井井筒直径为4.5m,采用混凝土砌碹,担负全矿井的煤炭提升和进风任务,并兼作安全出口。

装备2JK-2.5/20E型双滚筒提升机,一对3T非标箕斗,提升机电控为原主机厂配套电控,电气保护设有短路、过载及欠电压等保护,设备及各类保护运行可靠。

(2)、副立井井筒直径为4.0m,采用混凝土砌碹,装备2JK-2/30E型双滚筒提升机,一个3T单层罐笼,采用一罐一锤双钩提升方式,担负全矿井的人员、材料、设备等辅助提升任务并兼作进风井。

提升机电控为原主机厂配套电控,设有动力制动及后备保护功能,电气保护设有短路、过载及欠电压等保护,设备及各类保护运行可靠。

(3)、回风立井井筒直径为4.0m(利用原主提升井)采用混凝土砌碹,作为全矿井的专用回风井并兼作安全出口。

(4)、井田开拓大巷布置:

副立井井筒落底在9#煤层,在+753.626m处设置水平井底车场,主立井井筒落底在9#煤层底板岩石中,在井筒南侧+748m处开凿井底煤仓,并沿煤层布置大巷,清理撤煤系统采用斜巷轨道运输的方式。

主提升井西侧9#煤层上布置中央变电所、中央水泵房。

(5)、采区划分及大巷布置:

全井田各煤层均划分为二个采区,共划分为四个采区,布局合理。

采用倾向长壁巷道布置体系为主的开拓巷道布置方式。

8#、9#两层煤开拓巷道基本重叠布置的方式。

初期共布置8#煤轨道东上山、8#煤回风东上山、8#煤轨道西下山和8#煤回风西下山与9#煤胶带西下山,9#煤轨道西下山。

8#煤层与9#煤层开拓巷道重叠布置。

首采面位于8#煤层北翼。

煤炭运输采用胶带输送机运输及主井箕斗提升,辅助运输利用现有轨道运输系统及调度绞车牵引1.5吨固定箱式矿车、平板车等运输,运行安全可靠。

第七节通风方式

大庄煤矿属低瓦斯矿井,现已形成完整可靠独立的通风系统。

三个竖井井筒,两进一回。

通风方式为中央分列式,通风方法为机械抽出式负压通风。

选用型号为FBCZ—6—NO19B同等能力的轴流式通风机两台,一台运转,一台备用。

第八节运输方式

矿井主立井提升设备采用2JK—2.5/20E矿用提升机,一对3t箕斗双钩提升,担负全矿原煤提升任务;副立井提升设备采用2JK—2/30E矿用提升机,“一罐一锤”提升方式,装备3t矿车单层罐笼,完成全矿井矸石提升、人员升降、下放材料设备等辅助提升任务;井下主运输以胶带运输为主,刮板输送机运输为辅,构成从采掘工作面至主井井底煤仓的连续原煤运输系统;辅助运输系统为轻轨配套调度绞车和0.75m3翻斗矿车,担负全矿的出矸和运料任务。

第九节供电方式

矿井建有独立的35KV变电站,双回路电源供电。

目前仍由地面10KV变电所供电,变电所一次配电电压等级10KV,二次配电电压等级0.4KV,均为双母线分段。

所内布置屋内10KV高压配电室,0.4KV低压配电室,补偿电容器室。

井下供电采用10KV下井,双回路电源引自地面10KV变电所,高压电缆经主井井筒敷设至中央变电所,所内设两台KBSG—630/10,一台KBSG_200/10矿用干式变压器及9台隔爆高压真空装置,担负全部矿井负荷供电。

井下掘进工作面实现“三专两闭锁”,供电三大保护齐全、可靠,能满足安全生产供电需求。

第十节供、排水系统

矿井防尘洒水、消防供水采用合流制系统,水源来自处理后的井下排水,其水质符合标准。

井下消防洒水管路由地面V=600m3高山水池,经副立井减压后下至井底,然后送至洒水使用地点,井下消防洒水管路采用枝状管网,管材采用SRPE矿用管,采用法兰连接,闸阀用法兰连接,管道敷设用管道支架固定在井筒钢梁上或巷道侧壁上。

井下消防系统布置:

在井底与巷道连接处、胶带输送机头处、运输大巷、水泵房、变电所等附近,设置消防栓。

并且在设置消防栓处同时存放I=25m,DN50mm水龙带2条和I=25m,DN50mm橡胶管,以及消防栓专用连接管件等。

井下消防栓及消防支管出口水压达0.4MPa,其他用水出口水压达1.0MPa。

在胶带输送机头处设置自动灭火装置。

井下洒水器布置:

在井下采掘工作面、井底煤仓、输送机卸载处、各转载机的转载点等地点设置圆锥型洒水器,在掘进头设置鸭嘴形洒水器,在回风顺槽靠近工作面出口及距工作面30m内、装煤点下风方向18米处、输送机巷道及顺槽、采区回风巷、回风大巷等处各设一组风流净化水幕。

在运输巷每隔50m,轨道及回风巷每隔100m设置带DN50闸门的三通及快速接头,用于冲洗巷道和替代消防栓之用。

地面生产、生活、消防供水采用合并互补供水系统,消防系统和设施满足消防要求。

中央水泵房安装3台MD85—45×5水泵,一台运行,一台备用,一台检修,安装两趟φ133×4mm排水管路,从主水仓通过管子道排至地面水处理站。

第十一节监测监控“三大”系统

安全监控系统运行良好矿井采用KJ83型煤矿安全监控系统,该系统由地面中心站、分站、备用电源箱、各种智能传感器、传输电缆和系统软件组成,各进、回风巷及采掘工作面,主扇风机房等设有甲烷传感器、风速传感器、负压传感器、设备开停传感器等;采用MS—WS—F型产量监控系统,该系统由地面中心站、地面皮带栈桥设智能传感器,传输电缆和系统软件组成;采用KJ128(常州三恒)型人员定位系统,地面设中心站,副井口、副井底,801综采工作面井下8#南顺槽掘进作业地点,井底主运输系统各设智能传感器,传输电缆和系统软件组成。

第十二节安全专用工程设施劳动定员配备情况

安全劳动定员表

序号

安全人员类别

人员配置(人)

1

矿井通风、气体、粉尘检测专职人员

6

2

矿井防尘、防爆、隔爆、工程设施操作、维护人员

6

3

矿井安全装备和仪器仪表专职保管、维护、收发人员

2

4

矿井安全监测监控系统巡视、维护专职人员

6

5

井上下消防材料库材料、器材发放、保管专职人员

2

6

矿井防灾工程专职人员

2

7

辅助矿山救护队

27

8

井下防灭火工程专职人员

2

9

井下急救专职医护人员

2

安全人员合计

55

安全管理层次

安全组织机构表

部门

人员构成

人员配备(人)

安全

领导组

矿长、安全副矿长

2

总工程师、技术副矿长

2

安全科科长、通风科科长、调度室主任、技术科科长、机电科科长

7

小计

11

通风组

组长

1

副组长

2

组员

3

小计

6

矿山救护

队长

3

副队长

3

救护队员(不脱产)

21

小计

27

监测组

组长

1

副组长

2

组员

3

小计

6

各部门合计

50

第二章灾害情况

第一节可能发生各种事故的自然条件、原因及地点

一、本年度开采区域及其自然条件

本年度继续在8#运输大巷北翼801综采工作面进行生产,工作面长度100米,运输、回风顺槽760米,现已回采到293米处,剩余可采长度为255米。

当801工作面回采完毕后,综采工作面转移至805工作面,工作面长度为105.5米,运输、回风顺槽长度为690米。

两工作面均采用双滚筒采煤机落煤,工作面刮板运输机和顺槽胶带输送机运煤,液压支架支护顶板。

本年度掘进重点为8#煤层北翼北五Ⅱ、北六顺槽,也是采掘计划中接替的重点,北五Ⅱ、北六顺槽掘进各594米,采用综合机械化单巷掘进至井田边界。

北五Ⅱ、北六顺槽均采用锚杆支护。

运输设备为掘进机小溜、转载机及跟机胶带输送机,采用2×15KW局扇两台为掘进工作面供风。

摘引山西地质矿产局二一五地质队勘测报告和零七地质报告:

区内沟谷主要有大庄沟,一般无地表水,仅在洪水季节出现暂时性水流。

由于地形坡度较陡,植物不发育,地形有利于自然排水,对入渗补给地下水条件差,只在基岩露头的沟谷中有少量的入渗,对于太原组砂岩含水层,由于其上有较多隔水层分布,接受大气降水的直接补给是很少的。

瓦斯总含量3.18立方米/吨,属低瓦斯矿井,煤尘有爆炸裂隙不太发育,少数节理裂隙被方解石细脉充分填充;底板为泥岩,是很好的隔水层。

井筒中的岩溶水和裂隙水都对矿坑充水有影响。

二、灾害产生原因及地点

1、可能发生的水灾地点

(1)井筒水

(2)801综采工作面,805综采工作面

形成水患的原因:

(1)井筒岩层间含水层渗水。

(2)雨季在山洪爆发情况下形成地表水涌入井下。

(3)地下积水不及时排放。

(4)上层4#煤层采空区积水,涌入8#煤层。

2、可能发生的火灾地点

(1)井口附近;

(2)井下主要机电硐室,电器设备附近;

(3)封闭不严的旧巷道;

(4)井下堆积浮煤或井下煤仓;

发生火灾的原因:

(1)放炮引起的火花,开关窜火,电缆短路、接头引起的电火花;

(2)井下电器因超负荷短路、失爆、电火花等引起电气火花。

(3)瓦斯、煤尘爆炸引起的矿井火灾;

(4)井口坑木和木屑由于电焊引起火和木屑积压发热生火,以至于传入井下引发井下火灾;

(5)使用胶带运输机运输发生意外火灾。

3、可能发生的瓦斯灾害地点

瓦斯易于积聚的地点:

(1)当班不生产的工作面和掘进头;

(2)局部冒顶处和顶板溶洞中;

(3)工作面上隅角;

(4)各风流交叉处;

(5)盲巷和通风不良的硐室;低风速顶板附近。

瓦斯易于积聚发生爆炸的原因:

(1)造成瓦斯爆炸的条件:

瓦斯浓度达4.5%-16%之间、空气中有12%以上的氧含量和足够火源,三者同时具备就会发生爆炸;

(2)通风管理不良,创造了爆炸的人为条件;

(3)掘进工作面位于煤层的新开拓区,相对单位面积比采面多,往往因局扇停转或供风不足,使积聚的瓦斯达到爆炸浓度发生爆炸,另一方面经常放炮,再加上电气设备失爆、爆破火焰或电气火花引燃瓦斯爆炸;

(4)井下易发火灾,引起瓦斯事故;

(5)采煤工作面上隅易积聚瓦斯发生爆炸,一方面采空区内常积存高浓度瓦斯,容易从上隅角附近逸散出来;上隅角又是采空区漏风的主要出口,采空区的瓦斯很容易被漏出来;工作面上隅角处的出口风流直角拐角,易成涡流区,瓦斯难于被风流带走,另一方面上隅角附近往往放炮时容易产生虚炮等原因,产生引爆火源。

(6)局扇停转,风筒破坏,风流短路、风量不足;自然通风、串联通风、扩散通风等不合理通风,都可能引起瓦斯积聚而导致爆炸事故。

4、可能发生的煤尘灾害地点

煤尘易于积聚的地点

(1)采煤工作面;运输巷、回风巷、掘进巷道、上下山、采煤机和掘进机附近。

(2)炮掘工作面

(3)运输、提升各转载点,带式输送机巷;

(4)井底煤仓放煤口。

造成煤尘爆炸的原因:

(1)具备爆炸条件:

首先,煤尘具有爆炸性;其次,煤尘必须浮游在空气中,并达到一定浓度;再次,点燃煤尘的热源;

(2)生产过程中,产生的煤尘积聚后,达到了爆炸下限浓度;

(3)巷道中堆积的煤尘没有及时清除,一旦飞扬而造成浮游;

(4)遇到高温热源;

(5)煤尘管理松驰,没有采取有效的防尘、防爆、隔爆措施。

造成煤尘爆炸的点火原因:

(1)瓦斯爆炸引起煤尘爆炸;

(2)放炮引起的爆炸;

(3)电气故事引发爆炸;

(4)救灾缺少统一指挥造成煤尘爆炸事故。

5、可能发生的项板事故地点及原因。

回采面局部冒顶易发生的地点原因:

(1)靠煤帮附近,由于原生或采动影响,使直接顶中存在两组相交的裂隙。

在采动过程中支护不及时,就会发生冒顶;另外,由于老顶来压,煤帮片帮以后,扩大无支护空间,也会造成局部冒顶。

(2)回采工作面上下出口附近,该地点由于控顶范围较大,支架移拆频繁,容易形成冒顶区域,在老顶来压期间,顶板形成裂隙组,支柱受侧压力时,极易发生冒顶。

(3)回采面放顶线附近,由于放顶线上支护受力不均,前移支架时,就可能形成冒落,尤其是分段前移最后一组支架时,更容易发生。

另外,顶板中本身存在着节理,在采动或压力影响下,形成大块游离岩块,其旋转而下,也将形成局部冒顶。

8#煤层顶板坚硬,回采工作面初次来压,周期来压和工作面回收时,可能形成大面积冒顶事故。

掘进中易发生冒顶的地点及原因:

(1)巷道交岔点,该点为高压力区,断面大,围岩悬露时间长,顶板有原生节理,会造成大块岩石和岩体失去联系。

(2)顶板有溶洞,偶有岩块活体,如驴槽石,锅底岩等。

(3)在支护不及时,支架受压和支撑力不够。

支护失效的情况下,也会发生冒顶事帮。

另外,由于8#顶板完整,顶压不明显,侧压大,易形成煤壁片帮或松散煤体与活动煤块。

6、机电提升运输事故发生地点及原因

(1)机电事故

煤矿井下工作空间狭窄,机电设备分布广。

移动大,负荷重,起动频繁,井下工人技术素质参差不齐,安全意识差。

主要常见有电气设备失爆、电网漏电、短路故障、接线故障、机械摩擦撞击火花事故。

(2)提升运输

管理维护方面的工作不完善,违章作业,机械设备故障,立井防护装置不全,超载装物、信号联系不好等等,造成坠井事故。

刮板运输机断链;跳链;机头、机尾翻翘;及卡、挂等违章运输造成事故,胶带输送机断带、跑编、着火、违章乘载引发事故。

暗斜井矿车运输可能造成人身伤害事故原因,设备,设施维护和操作不当,以及违章行人等。

第二节各种灾害的预兆

1、井下透水预兆:

(1)煤层发潮发暗,本来是干燥发光亮的煤层,由于水的渗入变的潮湿,暗淡。

(2)巷道壁如煤壁“挂汗”,由于积水微孔裂隙而凝结于岩石表面形成“尖形”水珠。

(3)煤壁和巷道壁“挂红”,水的酸度大,发涩,有臭鸡蛋味。

(4)顶板突然涌水或底鼓的现象发生。

(5)工作面温度下降,空气变冷,产生雾气。

(6)煤壁或岩层里有“嘶嘶”的水声(区别于瓦斯涌出的声音)。

(7)出现压力水流,这是临近水源的征兆;水流清澈,距水源稍近;水源浑浊已迫近水源。

(8)工作面有害气体增加,如“CH4、CO2、HS2”

(9)顶板压力异常

2、煤层自燃的预兆

(1)发火地点附近,往往使巷道中空气温度增加,巷道中出现雾气或巷道壁“挂汗”(圆水珠,区别于涌水征兆)。

(2)冬季在钻孔口、塌陷区,出现水蒸气和冰雪消融现象。

(3)井下在发火地点可闻到煤油味,汽油味和松节油味。

(4)从自燃处涌(流)出的空气和水,其温度较高。

(5)有害气体增加,人的感觉可出现头疼、焖热、疲乏无力等不适。

(6)有时出现烟雾或明火。

3、采面大冒顶时的预兆

(1)由于冒顶前反压力增大,煤壁受压后煤质变软、变酥、片帮,有时钻孔向外喷出煤粉。

(2)顶板下沉速度加剧。

(3)使用木支架时,支柱大量被压折压劈,发出声响。

(4)采面瓦斯含量突然增加。

(5)顶板淋水增大。

(6)靠煤帮顶断裂,由于空气的折射,这种声音可传到大面积。

4、瓦斯灾害的预兆:

(1)通风管理不严格,工作面串联通风和扩散通风。

(2)通风设施质量差,造成风流外路,造成瓦斯局部积聚。

(3)局扇随意停转,风筒漏风,风流补路或风量不足。

(4)采煤工作面的上隅角瓦斯积聚。

(5)瓦斯检查不严,空漏,废巷盲巷不及时封闭,造成瓦斯涌出积聚。

(6)井下电器设备失爆,煤尘自然。

(7)井下火灾。

第三章矿井灾害事故预防计划

第一节矿井灾害事故的预防组织机构

矿井灾害事故预防组织机构

(1)、指挥部成员

总指挥:

矿长

常务副总指挥:

调度主任

副总指挥:

安全副矿长

生产副矿长

技术副矿长

成员:

通风科长技术科长安监站长机电科长

采煤队长掘进队长各调度员机电队长

通风队长机电队长安监站长坑口值班员

(2)、矿井灾害事故预防组设在调度室。

内线:

电话8042外线:

0358~4037857

第二节瓦斯事故的预防措施

1、实行分区通风,消灭不合理的串联通风,严禁无风、微风作业。

2、风速应符合2007年新版《煤矿安全规程》规定,各用风地点的风量在作业规程中要作出明确的规定。

3、掘进工作面要实现“双风机双电源自动切换”和“三专两闭锁”,杜绝局扇无计划停风现象,临时停工的地点不得停风。

4、不得随意停开局扇,因故局扇停止运转时,在恢复通风前必须检查瓦斯,排放瓦斯时要有专项措施。

5、控制风流的风门、风桥、风墙、风窗等通风设施必须可靠。

6、严格按照2007年新版《煤矿安全规程》规定检查井下气体的情况,发现瓦斯积聚要及时处理,掘进队在放炮时要严格执行“一炮三检”和“三人连锁”放炮制度。

7、机电设备要消灭失爆,井下所有低压开关要全部实现真空化。

8、加强矿灯管理,严禁在井下拆开或撞击矿灯。

9、巷道贯通要有针对性的补充安全技术措施,并严格执行。

10、杜绝盲巷,已形成的盲巷要严格执行我矿制定的“盲巷管理制度”。

11、主、副井底要经常洒水,主要巷道要定期洒水、冲洗煤帮,防止煤尘飞扬现象。

第三节煤尘事故的预防措施

1、回采工作面采前应进行煤层注水,防尘供水系统完善,各转载点要设置喷雾洒水装置,井下静压供水管路要增加过滤、净化装置。

2、掘进工作面要用湿式打眼,使用水炮泥。

装煤(岩)时要先洒水,放炮后要冲洗工作面20米范围内的煤壁巷帮。

3、煤仓、溜煤眼不得放空,要有一定的存煤。

煤仓、溜煤眼不得兼作通风眼使用。

4、对井下主要运输、回风巷要定期冲洗。

5、要按规程规定设置隔爆水袋、风流净化水幕,并运行可靠。

6、采煤机必须安装内、外喷雾装置,割煤时必须喷雾降尘。

内喷雾压力不得小于2MPa,外喷雾压力不得小于1.5MPa,喷雾流量要与机型相匹配。

如果内喷雾装置不能正常喷雾,外喷雾压力不得小于4MPa,无水或喷雾装置损坏时必须停机。

第四节井下火灾的预防措施

A、外因火灾的预防措施:

1、严格执行井口检身制度和出入井人员清点制度,严禁将烟草和点火物品等火种和易燃品带入井下。

2、主、副、回风井井口和风机房附近20米范围内不得有空气污染,不得有烟火或用火炉取暖,不准进行电、氧焊工作。

3、井口房不得使用电焊和喷灯,若井口房、风巷等地点必须从事电氧焊时,必须制定专门的安全技术措施,经矿总工程师(或技术副矿长)批准,并有专人在现场监督检查。

4、井下电气设备、供电线路的安装使用严格执行“2007年新版《煤矿安全规程》中的有关规定。

加强日常维护,实现”三专两闭锁“,防止漏电,消灭失爆。

特别是必须对暂停工作面的设备、电缆作定期的检修和保养。

5、爆破材料的运送、存放以及爆破要严格执行“2007年新版《煤矿安全规程》和《操作规程》中的有关规定。

6、井下使用的易燃油脂和机械油脂必须装入盖严的铁筒内由专人押送到使用地点。

使用剩余的易燃油脂要及时送出地面,井下严禁存放。

7、运输机电机、滚筒等易发热设备地点的浮煤随时打扫干净,并用水冲洗。

8、皮带机头要备有砂箱、灭火器及洒水管路,要求皮带机安装超温自动洒水装置及烟雾报警装置。

9、皮带机头20米范围及皮带达接处40米范围内要用不燃性材料支护。

10、变电所前后要安设防火铁门,里面要设置砂箱、灭火器等消防设施。

11、井上消防材料库应设在井口附近,但不得设在井口房内。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 矿井 灾害 预防 处理 计划

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《当代世界政治与经济》.docx

《当代世界政治与经济》.docx