拱桥扭曲拱肋加工质量控制要点.docx

拱桥扭曲拱肋加工质量控制要点.docx

- 文档编号:2436534

- 上传时间:2022-10-29

- 格式:DOCX

- 页数:16

- 大小:421.55KB

拱桥扭曲拱肋加工质量控制要点.docx

《拱桥扭曲拱肋加工质量控制要点.docx》由会员分享,可在线阅读,更多相关《拱桥扭曲拱肋加工质量控制要点.docx(16页珍藏版)》请在冰豆网上搜索。

拱桥扭曲拱肋加工质量控制要点

拱桥扭曲拱肋加工质量控制

中交二航局九堡大桥拱桥扭曲拱肋加工质量控制QC小组

申报单位:

中交二航局第二工程有限公司

拱桥扭曲拱肋加工质量控制

------中交二航局九堡大桥拱桥扭曲拱肋加工质量控制QC小组

一、工程概况

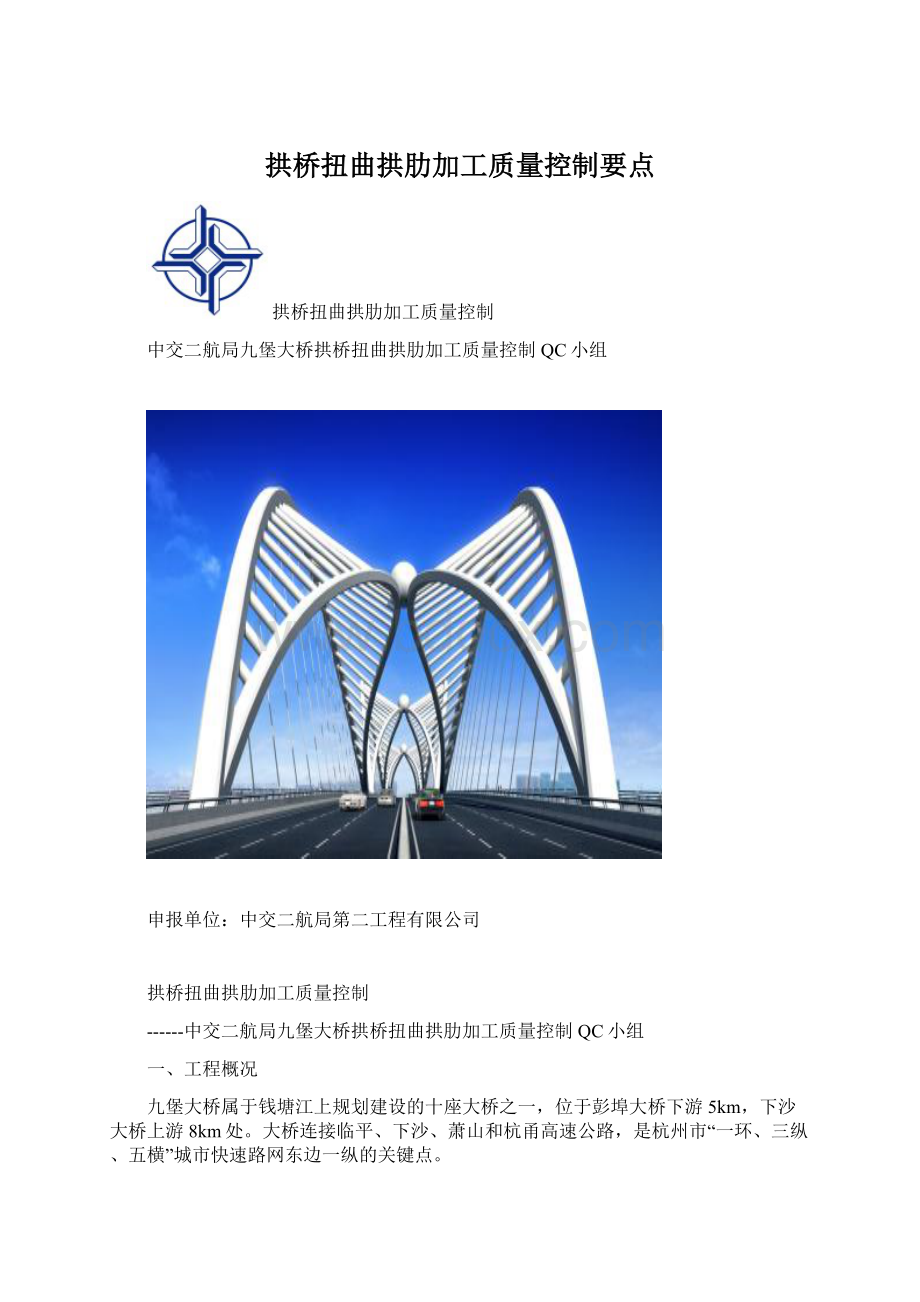

九堡大桥属于钱塘江上规划建设的十座大桥之一,位于彭埠大桥下游5km,下沙大桥上游8km处。

大桥连接临平、下沙、萧山和杭甬高速公路,是杭州市“一环、三纵、五横”城市快速路网东边一纵的关键点。

主桥上部结构为3×210m三孔结合梁—钢拱组合体系拱桥。

钢拱梁拱肋设计为空间扭曲线形,线形控制精度要求高,加工制作难度大,国内外尚无成熟的施工经验可以借鉴;工期紧,施工任务重,特成立QC小组,对拱肋加工的胎架、单元件下料、单元件组拼、运输、现场拼装等全过程进行技术质量控制,不断总结经验持续改进,在确保工程质量的前提下加快施工进度,优质、高效、按期完成九堡大桥施工。

图1-1钢拱梁结构示意图

图1-2主副拱三维视图

二、QC小组简介

小组名称

中交二航局九堡大桥拱桥扭曲拱肋加工质量控制QC小组

课题名称

拱桥扭曲拱肋加工质量控制

成立时间

2009年9月25日

注册时间

2009年9月28日

活动次数

40

活动时间

2009年10月~2010年2月

注册编号

ZJEH09-09

小组宗旨

持续改进,确保工程质量

小组类型

现场型

序

号

姓名

年龄

性别

文化

程度

职务

组内分工

TQC学时

1

周光强

36

男

本科

总工

顾问(技术指导)

128

2

舒大勇

28

男

本科

副总工

组长(统筹组织)

128

3

申蒙

25

男

本科

技术主管

副组长

128

4

白建伟

26

男

本科

工程技术员

副组长

128

5

何运

27

男

本科

工程技术员

组员

112

6

黄耀文

34

男

大专

工程副部长

组员

112

7

毛江南

25

男

本科

工程技术员

组员

112

8

钟长森

25

男

本科

工程技术员

组员

112

9

向汉英

36

男

大专

质检员

组员

104

10

曾巍

34

男

大专

实验员

组员

104

制表:

舒大勇时间:

2009.10.8

三、选题理由

拱肋为空间扭曲线形,加工制作难度大,国内外尚无成熟的施工经验可以借鉴。

四、现状调查

QC小组成立后,小组成员白建伟、向汉英10月10日~10月25日对拱肋加工的质量进行检查,发现拱肋加工还存在一些质量缺陷。

通过现场检查对存在的质量问题进行了统计分析,具体分析结果见表1。

质量问题现状调查表表1

序号

检查项目

检查点数

不合格点数

频率(%)

累计频率(%)

1

拱肋扭曲线形偏差

70

19

47.5

47.5

2

端口尺寸

70

12

30

77.5

3

连杆预留段定位

18

3

7.5

85

4

拱肋分段跨长

10

2

5

90

5

超声波检测

40

1

2.5

92.5

6

X射线检测

40

1

2.5

95

7

磁粉探伤检测

40

1

2.5

97.5

8

外观检查

20

1

2.5

100

合计

308

40

100

拱肋加工质量综合合格率

(308-40)/308*100%=87.0%

制表:

舒大勇制表时间:

2009年11月6日

根据上述调查表,绘制质量问题排列图(见下图):

拱桥扭曲拱肋加工质量问题排列图

制图:

舒大勇制图时间:

2009年11月12日

从排列图可以看出,拱肋加工在扭曲线形偏差和端口尺寸是影响质量问题的主要因素,是要解决的主要质量问题。

五、确定目标及可行性分析

1、确定目标

根据业主要求及厂内拱肋加工实际条件,并结合本桥特点:

拱肋为空间扭曲结构,线形要求精度高,施工工期紧张,故拱肋加工是本桥质量控制和施工工期的重要一环。

我们把本次活动目标确定为:

2、目标可行性分析

六、原因分析及要因确认

QC小组针对现状调查结果,全体小组人员就拱肋加工过程中的质量问题进行了讨论分析,集思广益,相互启发,相互补充,找出原因,并制订出关联系图如下:

扭曲拱肋线形偏差、端口尺寸关联图

制图:

舒大勇制图时间:

2009年11月18日

根据关联图,小组通过调查分析、现场验证、现场检测、现场试验,对以上末端因素进行了要因确认(见表2)。

要因确认表表2

序号

原因

要因确认

确认方法

结论

1

地标点位有偏差

地标点位固定不牢靠,报检不严格

现场检查

是

2

端口支撑不牢

端口支撑用型钢刚度不够,支撑方法不对

现场检查

否

3

抽检频率不够

抽检频率未按照规范要求进行

现场检查

否

4

胎架定位板有误差

胎架定位板半边不齐,定位板位置不准确

现场检查

否

5

焊接工艺有缺陷

焊接工艺制定不严谨,不全面

现场检查

是

6

拱肋结构复杂

大型复杂箱型结构可供参考

现场检查

否

7

焊工水平不够

焊工水平不够,未持证上岗

现场检查

否

8

焊接环境有影响

未严格按照焊接工艺要求的环境施焊

现场检查

否

9

“三检”制未完全落实

制度健全,落实不到到位

现场调查

是

10

清磨报检未严格执行

外观打磨不够仔细,补焊不够认真,清磨报检没有严格执行

现场检查

否

11

工艺交底不仔细

工艺交底没有使每一个管理人员和作业人员做到心中有数

现场检查

否

12

自由边变形影响

端口30cm为自由边,自由边不顺直有变形

现场检查

否

13

自由边嵌补段影响

端口自由边嵌补段未装焊

现场检查

否

制表:

舒大勇制表时间:

2009年11月20日

从关联图和要因确认表可以看出,影响拱肋加工质量的主要原因是地标点定位有偏差、焊接工艺有缺陷及“三检”制未完全落实等。

七、制定对策

针对确认的主要原因,遵循5W1H的原则,经小组成员研究讨论针对主要原因制定了相应的对策(见表3)。

序

号

要因

对策

目标

措施

地点

责任人

完成时间

1

地标点定位有偏差

验收合格方能使用,使用过程中定期复核

确保地标点准确无误

地标点打膨胀螺栓盖钢板固定,固定仪器固定测量人员定期复核

生产基地

白建伟

申蒙

2010.1.18

2

焊接工艺有缺陷

优化焊接工艺

减少焊接变形,确保构件尺寸及线形要求

对各构件的焊接方法、焊接参数、焊前清理、焊前预热、定位焊缝、焊缝防护等焊接工艺进行相关试验;请求设计变更部分全熔透焊为半熔透

生产基地

白建伟

申蒙

2010.1.22

3

“三检”制度未完全落实

每个班组必须安排专人从事“三检”检查

认真、自觉的执行“三检”制度,各工序检查一次合格率良好

1、加强“三检”制度的培训;2、加强自检和互检的落实;3、工艺交底要落实到工人

生产基地

白建伟

申蒙

2010.1.26

制图:

舒大勇制图时间:

2009年11月25日

八、对策实施

实施一:

针对“地标点定位”这个要因

1.地标点不能直接放样到砼地面,必须用至少10mm钢板打膨胀螺栓固定到砼基础上;

2.地标点标记点位应用羊冲眼标记,准确可靠;

3.所有地标点位应由同一测量工程师放样;

4.地标点应验收合格后方可使用;

5.地标点位定期复核。

实施效果:

通过“地标点定位”的要因实施后:

地标点准确可靠,在整个扭曲拱肋加工周期内都准确无误。

实施二:

针对“焊接工艺”这个要因

1.定位工装严禁采用锤击法或疲劳破坏的方式拆除,须采用气割。

切割时不得损伤母材,要留1mm~3mm的余量,然后铲掉余量,最后磨平。

2.定位焊不得存在裂纹、夹渣、气孔、焊瘤等缺陷。

定位焊如出现开裂现象,须先查明原因,然后用碳弧气刨清除原定位焊缝,再由装配人员重新定位。

3.焊工应根据焊缝的具体形式以及参考相对应的《焊接作业指导书》来选择焊接规范参数。

4.不允许在焊缝以外的母材上随意打火引弧。

5.T形接头、十字接头、角接接头和对接接头主焊缝两端,必须配置引弧板和引出板,其材质应和被焊母材相同,坡口形式应与被焊焊缝相同,禁止使用其它材质的材料充当引弧板和引出板;

实施效果:

通过“焊接工艺”的要因实施后:

焊接质量明显改善,焊接变形明显减少,构件尺寸及线形符合规范及设计要求。

实施三:

针对“三检制度未完全落实”这个要因

1.对焊工、装配工、打磨工进行“三检”制的培训。

不接收不合格品、不制造不合格品和不转序不合格品。

就是要求操作工不接收上道工序转来的不合格品;自己在加工中不制造不合格品;发现不合格品后要及时叫停,不让不合格品转入下道工序。

2.自检、互检和专接检完成后,及时记录各自检查结果并确认签字。

根据不同的施工阶段,对三检结果进行总结、分析,根据检查合格率更准确的判断近期施工情况。

实施效果:

通过“三检制度未完全落实”的要因实施后:

活动效果明显,焊工、装配工及打磨工水平显著提高,焊缝检测、清磨报检等检查一次合格率提高明显。

九、效果检查

通过以上对策实施和持续改进,QC活动开展后拱桥扭曲拱肋加工质量取得了显著提高,

拱肋线形明显改善。

经现场实测检查,质量检查结果见表4。

质量检查结果表表4

序号

检查项目

检查点数

不合格点数

频率(%)

累计频率(%)

1

拱肋扭曲线形偏差

30

2

37.4

37.4

2

端口尺寸

30

1

22.4

59.8

3

连杆预留段定位

6

1

10.1

69.9

4

拱肋分段跨长

10

1

6.6

76.5

5

超声波检测

60

2

6.4

82.9

6

X射线检测

60

2

4.4

87.3

7

磁粉探伤检测

60

1

5.6

92.9

8

外观检查

80

3

7.1

100

合计

336

13

100

拱肋加工质量综合合格率

(336-13)/336*100%=96.1%

制表:

舒大勇制表时间:

2010年2月2日

QC活动效果图

制图:

舒大勇制图时间:

2010年2月6日

通过QC活动的持续改进,攻克了扭曲拱肋线形加工的难题,解决了扭曲拱肋加工存在的部分质量问题,质量综合合格率为96.1%,达到了QC活动预期目的。

1.达到QC质量目标

第一轮扭曲拱肋加工完成后,公司组织召开了扭曲拱肋加工质量专家评审会,获得与会各专家的一致认可并一次通过,随后扭曲拱肋转入大规模批量生产,达到了预期目的。

2.节约了工期

拱桥扭曲拱肋加工质量控制QC活动开展后,提高了工效,节约了施工工期一个月,取得了显著的经济效益和社会效益。

3.经济效益

工期提前一个月,为项目节约了相对应的机械台班费和人工费,取得了一定的经济效益,并为后续工程的顺利开展奠定了良好了基础。

节约施工机械台班费:

2台半门式起重机×2万/台×1个月=4万

节约人工费:

装配工、焊工、打磨工、机械工、起重工以及管理人员等共约55人

55人×3000元/月×1个月=16.5

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 拱桥 扭曲 加工 质量 控制 要点

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《巴黎圣母院》3000字读书心得范文.docx

《巴黎圣母院》3000字读书心得范文.docx