DZKTDFMEA010冷凝器DFMEA模板.docx

DZKTDFMEA010冷凝器DFMEA模板.docx

- 文档编号:24275953

- 上传时间:2023-05-26

- 格式:DOCX

- 页数:29

- 大小:21.91KB

DZKTDFMEA010冷凝器DFMEA模板.docx

《DZKTDFMEA010冷凝器DFMEA模板.docx》由会员分享,可在线阅读,更多相关《DZKTDFMEA010冷凝器DFMEA模板.docx(29页珍藏版)》请在冰豆网上搜索。

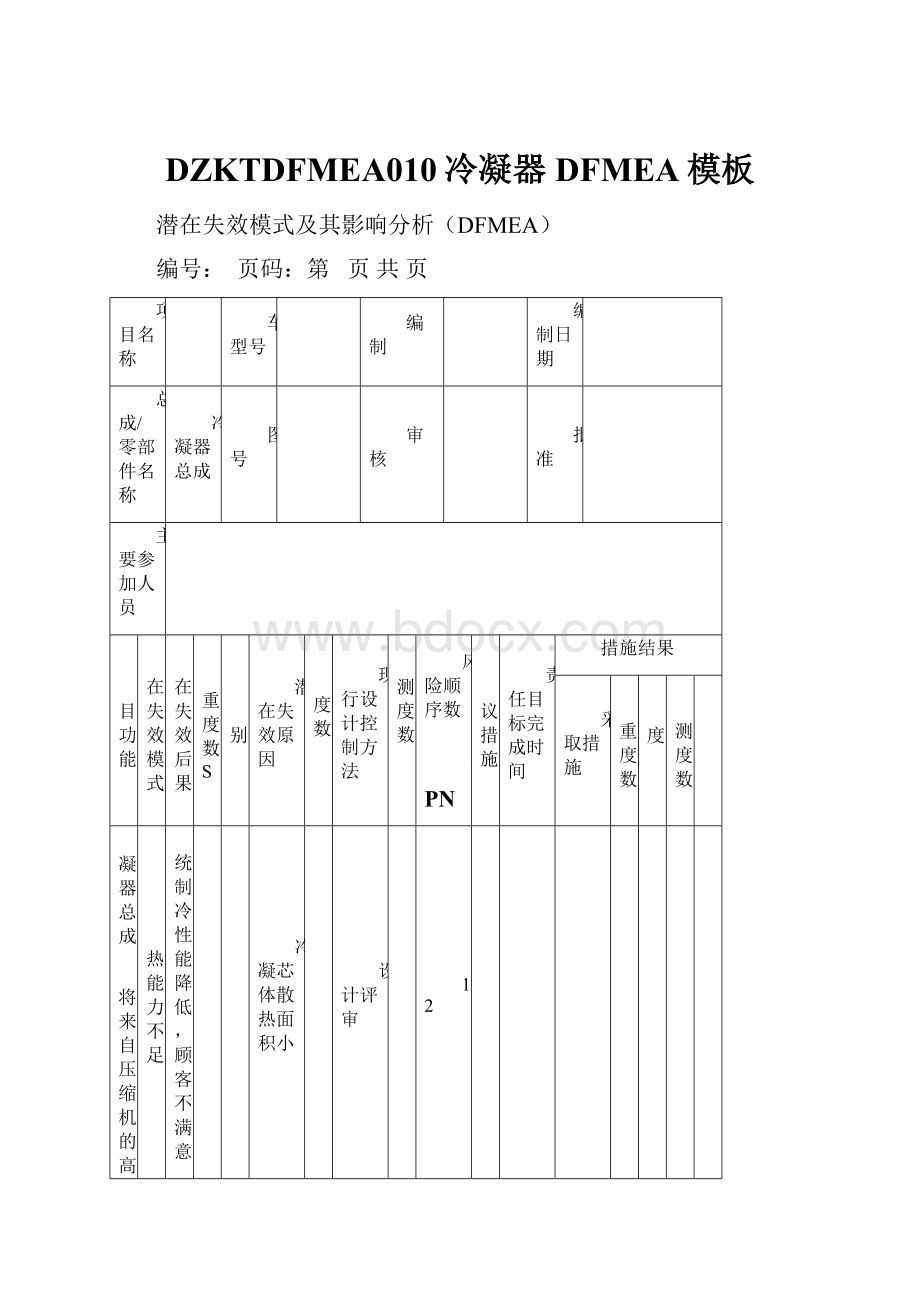

DZKTDFMEA010冷凝器DFMEA模板

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

散热能力不足

系统制冷性能降低,顾客不满意

7

●

冷凝芯体散热面积小

2

设计评审

1

12

无

风阻大

冷凝风量减小,散热能力降低,制冷性能降低,顾客不满意

7

●

翅片间距过小

2

设计评审

2

28

无

流阻偏大

制冷性能下降,达不到顾客要求

7

●

制冷剂流道设计不合理,存在瓶颈现象

2

设计评审

2

28

无

干燥储液器过滤网过密

2

1

14

无

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

制冷剂泄漏

制冷剂漏完,导致空调停止工作,顾客不满意

8

●

管路接头配合间隙设计过大

2

选用国际通用接头配合尺寸

设计评审

2

32

无

O形圈型号选择不对

2

选用国际通用接头及其配套O形圈

设计评审

2

32

无

芯体或管路泄漏

2

2

32

无

设计强度不够,在使用过程中导致芯体或管路破损

2

2

32

无

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

固定支架断裂

冷凝器无法固定,因振动发出异响,严重时可能会造成泄漏,最终导致空调停止工作

8

●

设计强度不够

2

2

32

无

制冷剂侧堵塞

制冷剂流动阻力大,制冷效果降低。

严重时可能会导致空调停止工作

8

●

芯体内部残存杂质过多

1

2

16

冷凝器芯体内部存在钎剂将扁管通道焊死现象

1

1

8

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

鳍片绉折过大或过小

影响散热,冷媒转换成液态效率不足,造成冷风流量不足,制冷量不够

6

结构设计不当

4

模型流量匹配测试

3

72

设计时CAE模凝分析

防锈层脱落、扳金件表面氧化锈蚀

冷凝器芯体冷煤泄漏,造成空调系统失效,无法制冷

冷凝器芯体冷煤泄漏,造成空调系统失效,无法制冷

5

防锈层偏薄、工艺不当

3

盐水测试

环境测试

3

45

改善制造工艺

旁通道连接处冷煤泄漏

6

芯体厚度不足

4

材料测试

3

72

改善制造工艺

材料设计不合理

3

震动耐久测试

环境测试

3

54

材料分析,选定材料

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

芯体总成过小

冷风流量不足,制冷量不足,降温慢,除霜除无效果差,无法提供车内充足之冷气,驾乘不舒适

6

结构设计不当

4

模型流量匹配测试

3

72

设计时CAE模凝分析

总成与车架固定螺丝孔位偏差

不能正常装车;影响产品可靠性

6

螺丝孔位模具、检具公差过大

4

修正模具精度,并做合配

3

72

做CAM分析数据变更,修改模具

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

冷凝器内有杂质,铝削

芯体内的冷煤流动困难,造成系统气态转换成液态的交换效率降低,以致影响制冷能力,导致车厢内,无法达到所需之温度

5

组付工艺不良,零部件未保持整洁

2

依正确手顺作业

2

20

改善制造工艺

焊接工艺不良

5

测试调整

3

75

提高制造工艺水平

损坏

冷媒泄漏

6

不耐油老化、

材料加工毛刺

3

经测试选用适当材料

3

54

选择进口O型环材料,因其加工精密度高

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

冲压不良变形

密封能力不足造成冷媒泄漏

6

模具设计不良

4

做CAM分析数据变更,修改模具

3

72

利用3D数模转换成CAD、CAM数据作模具分析

过大或过小

模具精度不够

4

做CAM分析数据变更,修改模具

3

72

利用3D数模转换成CAD、CAM数据作模具分析

螺钉松动

噪音、振动、工作异常

4

结构设计不当

4

结构测试并进行三围数模合配

3

48

设计时尽量要让面型平缓过渡

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

螺钉松动

噪音、振动、工作异常

4

组装时扭力未达标准

5

对锁付工具的扭力值作设定(每日校正)

3

60

选用品质较好的工具(仪器精度误差需小)

芯体接缝处黏着剂涂抹不均

冷凝器芯体冷煤泄漏,造成空调系统失效,无法制冷

6

人工操作疲劳造成漏涂,无法达到一致性

4

对作业方式做改善

3

72

改用机械臂方式处理

压力注入测漏时,密风处O型环损坏

将新品物判为不良品,致重复检测,耗费工时

3

使用一定周期,未定时更换

5

依规定使用寿命更换

4

60

测试正确标准使用寿命

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器总成

·将来自压缩机的高温高压制冷剂气体冷凝为高温高压的制冷剂液体。

通过这个过程,将蒸发器吸收的空气热量及压缩机消耗压缩机功产生的热量散走

损坏

冷媒泄漏

6

作业人员组付时损坏

3

防呆措施

作业指导书

3

54

重点区域挂图说明

漏装

6

作业人员对供货商产品目视检查时不够确实

4

作业指导书

3

72

加强进料检验

偏位

组装困难,导致无法安装

冷凝器总成固定螺丝孔位焊接位置错误,精度不足

加强夹、制具精度

防呆措失

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器组件

进气接头

出液接头

制冷剂泄漏

空调失效

7

Poorbrazing

焊接不佳

2

图纸要求密封性

3

42

7

管接头及其密封件设计不合理

2

100%在线测试

3

42

7

不合理的支架设计,影响焊接时的温度分布,局部漏焊

2

DurabilityTests100%leaktestonline100%在线测试

3

42

7

集流管、集流管端盖、集流管隔板或扁管的材料不当

2

供应商提供材料报告;

工艺审查

4

56

6

进出口管路与集流管的配合不当

2

图纸公差控制;

设计验证

3

36

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器组件

进气接头

出液接头

制冷剂泄漏

空调失效

6

进出口管路与集流管连接处焊环设计不当

2

图纸公差控制;

设计验证

3

36

6

振动环境下,进出口管路裂缝

2

振动试验;

考虑管路支架

2

24

6

集流管隔板与集流管配合不当

3

图纸公差控制;

设计验证

3

54

6

集流管端盖与集流管的配合不当

2

图纸公差控制;

设计验证

3

36

7

密封面尺寸不合格

4

重要尺寸检验

气密性试验

3

84

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器组件

进气接头

出液接头

外部腐蚀

空调失效

7

错误的材料要求

2

盐雾试验

2

28

支架断裂

空调失效

6

错误的支架材料要求

2

设计评审

3

36

6

结构设计不合理

2

样件振动试验

2

24

装配不符合要求

顾客不满意

7

两安装支架之间距离不当

2

设计计算

设计评审

试装车

2

28

7

安装支架孔的位置不当,装车后干涉

2

试装车

3

42

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

冷凝器组件

进气接头

出液接头

换热能力下降

顾客不满意

7

流程布局不合理

3

样件性能试验

2

42

7

结构设计不合理

3

设计计算

2

42

7

翅片倒伏或虚焊

3

规范图纸要求

2

42

7

内部堵塞

3

规范

3

63

7

翅片或扁管材料要求不当

3

设计验证

2

42

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

O形圈

制冷剂渗漏

不制冷,压缩机停转,损坏部件

7

O形圈选择不当

2

AISO形圈标准

3

42

5

选用的O形圈材料不佳

3

AISO形圈标准

3

45

支架

断裂脱落、断裂

系统无法运行

6

模具设计不合理

2

提交OTS

3

36

7

设计不佳

2

AIS图纸规范

5

70

7

材料不佳

2

AIS图纸规范

6

84

6

模具设计不合理

2

提交OTS

3

36

潜在失效模式及其影响分析(DFMEA)

编号:

页码:

第页共页

项目名称

车型号

编制

编制日期

总成/零部件名称

冷凝器总成

图号

审核

批准

主要参加人员

项目功能

潜在失效模式

潜在失效后果

严重度数S

级别

潜在失效原因

频度数

O

现行设计控制方法

探测度数

D

风险顺序数

RPN

建议措施

责任目标完成时间

措施结果

采取措施

严重度数

频度

数

探测度数

R

P

N

值

支架

断裂脱落、断裂

系统无法运行

6

模具设计不合理

2

提交OTS

3

36

腐蚀

乘客不适

6

表面处理不佳

3

提交OTS

3

54

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- DZKTDFMEA010 冷凝器 DFMEA 模板

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《包身工》教案设计精选文档.docx

《包身工》教案设计精选文档.docx