前处理工部.docx

前处理工部.docx

- 文档编号:24266301

- 上传时间:2023-05-25

- 格式:DOCX

- 页数:118

- 大小:30.47KB

前处理工部.docx

《前处理工部.docx》由会员分享,可在线阅读,更多相关《前处理工部.docx(118页珍藏版)》请在冰豆网上搜索。

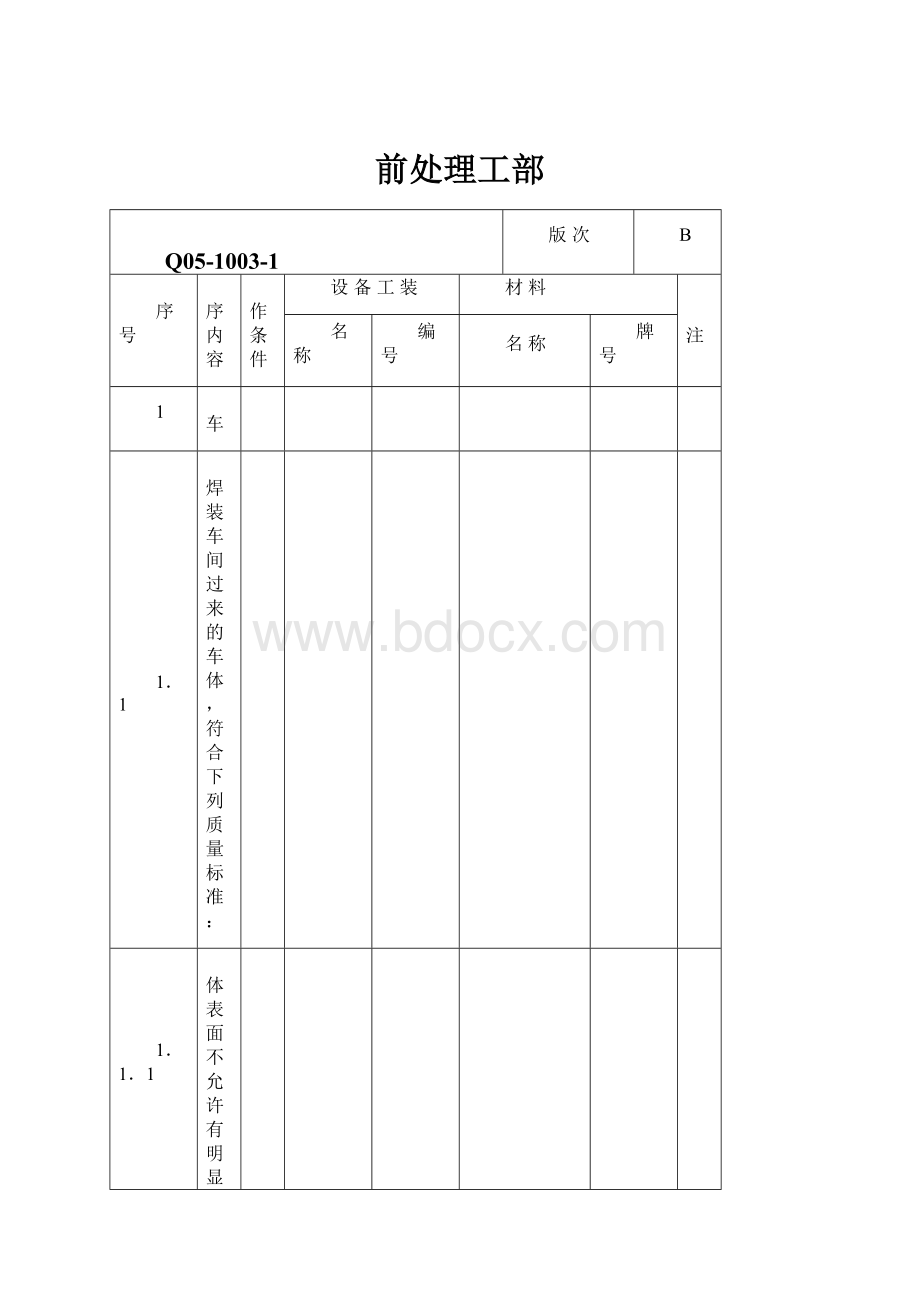

前处理工部

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

1

接车

1.1

由焊装车间过来的车体,符合下列质量标准:

1.1.1

车体表面不允许有明显的磕、碰、划伤、特殊情况需经较平,

允许有轻微、隐约可见的因划痕而产生的抛光处理印迹。

1.1.2

车体表面不允许有锈蚀、油污及冲压车间带过来的润滑油脂、

油膏、胶印及影响表面涂装质量的任何标志。

1.1.3

车体内部不允许有铁屑、焊丝多余物,如有接车人立即清除;

检查前后车门之间有无重合现象;并通知质量管理室向焊装

车间反映并责成其整改。

1.1.4

焊道、焊点应平整光滑,不允许有焊渣、焊瘤及氧化皮,因

焊接产生的飞溅毛刺和热影响区周围的氧化皮,氧化色应打

磨清除干净。

1.2

应用前锁、后锁锁紧车体,安装前机盖支开工装(路宝1003-L-01、赛马1003-LS-01、赛豹1003-SH-02);安装赛马尾门工装(赛马1003-S-04);安装侧门防开工装(路宝1003-L-05、赛马1003-S-02、赛豹1003-LS-02)。

1.3

如发现不符合项,应立即向质量管理室反映并及时向上道工

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

序反映。

2

预清理

2.1

用清洁的擦洗布蘸脱脂液,将车体表面脱脂洗不掉的油脂、

油膏清除干净。

2.1.1

及时更换脏的脱脂液

2.1.2

施工安全

操作者应戴胶皮手套,防止脱脂液接触到皮肤、眼睛,

如不慎溅到皮肤,应立即用清水冲洗,严重时及时就医。

2.2

对不符合1.1项质量标准的车体,个别车体待缺陷清除后方

可发车;如同一缺陷超过车体数的10%或成批量,应及时通

知质量管理室并停线要求上道工序处理,待相关部门同意后

方可继续生产。

2.3

做好接车记录。

3

热水洗及高压水洗

热水循环槽

工业水

该工序采用喷淋处理。

及其附属设备

3.1

施工条件

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

喷射压力:

0.1-0.2MPa

温度:

35士5℃

3.2

槽液维护

3.2.1

随时观察槽液位,及时补充水到工作液位0.7-1.2米。

3.2.2

随时观察喷嘴喷淋状况,发现有阻塞的喷嘴,待车体发

完后清理或更换,并调整到正确方向,喷嘴的通透率不得低

于90%,发现不通的喷咀及时清理。

工艺员负责检查清理

情况。

3.2.3

随时观察设备运行情况,发现问题及时通知工长或维修部门

并做好原始记录。

3.2.5

每天彻底更换一次喷淋用水,每月彻底清除循环槽底污物。

4

预脱脂

预脱脂循

脱脂剂

FC-E2091A

该工序采用喷淋处理。

环槽及

FC-E2091AR

4.1

施工条件

附属设备

FC-E2091B

喷射压力:

0.1-0.2MPA

工业水

温度:

38-42℃

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

游离碱度:

17.0-22.0pt

4.2

槽液的配制

预脱脂循环槽及其管路的有效容积为20.2立方米。

4.2.1

往清洗干净的预脱脂槽中加80%容积的清洁工业水,加热

至30-35℃。

4.2.2

按每立方米慢慢加入13千克FC-E2001A和7千克FC-E200

1B混合均匀后。

4.2.3

补加清水至0.7-1.2米。

4.2.4

加热至规定的处理温度,取样分析槽液,其游离碱度合格后,

方可使用。

4.3

槽液的调整

槽液维护人员根据《槽液调整通知单》及时调整槽液。

4.3.1

当槽液游离碱度低于17点,视脱脂参数工艺可采取脱脂槽补

加工业水向预脱脂溢流进行调整,或补加FC-E2001A和

FC-E2001B脱脂剂。

药液补加应使用配药罐。

4.3.2

使用配药罐加药的具体方法是:

首先向配药罐中加适当脱脂

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

液,将搅拌器打开,按每加FC-E2001AR13.5千克和

FC-E2001B7.3千克,可使游离碱度上升1点的方法,

计算出应加药量,并投入到配液罐中。

4.3.3

待药充分溶解混合均匀后,打开加药泵,将配好的药液打入

预脱脂槽。

4.4

槽液维护

4.4.1

随时观察液位,视游离碱度值及时补充水或脱脂槽液至工作

液位0.7-1.2米。

4.4.2

同3.2.2

4.4.3

同3.2.3

4.4.4

随时观察除油机温度,温度控制在80±5℃。

根据油污量

除油机

调整除油机内液位。

5

脱脂

该工序采用喷――浸――喷方式。

5.1

施工条件

喷射压力:

0.1-0.2MPA

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

温度:

38-42℃

游离碱度:

17-22点

5.2

槽液配制

浸槽、循环槽及管路有效容积共192.8立方米。

5.2.1

同4.2.1

5.2.2

同4.2.2

5.2.3

加水补至2.20-2.65米。

5.2.4

同4.2.4

5.3

槽液调整

槽液维护人员根据《槽液调整通知单》及时调整槽液。

5.3.1

同4.3.1

5.3.2

首先向配药罐中加适量脱脂液,将搅拌器打开,按每加

FC-E2001A129千克和FC-E2091B70千克可使游离碱度上

升1点的方法,计算出应加药品量,并投入到加料罐中。

5.3.3

待混合均匀后,打开计量泵将配好的药液注入脱脂槽中。

5.4

槽液维护

更改标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

5.4.1

随时观察液位,及时补充水到工作液位2.20-2.65米。

5.4.2

同3.2.2

5.4.3

同3.2.3

5.4.4

同4.4.4

5.4.5

脱脂液每半年倒槽一次,彻底清理槽体,再将贮槽中澄清的

脱脂液打回脱脂槽,适当补加工业水,分析游离碱度,再按

5.3节的方法补加脱脂剂至符合工艺要求,方可生产。

5.5

施工安全

FC-E2001为碱性脱脂剂,加药人员在工作时要穿戴胶皮手套、

保护衣、保护眼镜等。

一旦溅到皮肤上,必须用水冲洗,如

果溅进眼睛里,立即用大量水冲洗,然后接受医生治疗。

6

No.1号水洗

该工序采用喷淋方式。

6.1

施工条件

喷射压力:

0.1-0.2MPA

污染度:

≤1.0点

更改标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

PH:

≤11

6.2

槽液维护

6.2.1

同3.2.1

6.2.2

同3.2.2

6.2.3

同3.2.3

6.2.4

根据化验结果补充清洗用工业水,采用No.2用水向No.1

用水逆流的方式。

6.2.5

用每天彻底更换一次清洗水。

6.2.6

每周清理一次水洗槽。

7

No.2号水洗

该工序采用喷――浸――喷方式

7.1

施工条件

喷射压力:

0.1-0.2MPA

污染度:

≤0.1点

PH≤9.5

7.2

槽液维护

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

7.2.1

随时观察液位,及时补充水至工作液位2.20-2.65米。

7.2.2

同3.2.2

7.2.3

同3.2.3

7.2.4

根据化验结果更换清洗用水,通过浓水泵打入。

8

表调

该工序采用喷――浸――喷方式。

8.1

施工条件

喷射压力:

0.1-0.2MPA

总碱度:

2—4点

PH值:

9-11点

8.2

槽液配制

该浸槽的有效容积为90.2M3。

8.2.1

往清理干净的浸槽、循环槽中加入80%容积的工业水。

8.2.2

按照每立方米槽液缓慢加入1.2千克AD-4977B后,再缓慢

加入3-4千克PL-X的比例计算出加药量,(在加入PL-X时,

为防止沉淀产生,可预先用容器将PL-X药剂加入清水,充分

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

分散均一的溶解后,投入处理槽中)。

8.2.3

加药时边循环搅拌,边徐徐加入,使其溶解,再加清水至规

定液位,循环均匀后确认PH值。

8.2.4

药剂充分分散均一后取样分析,达到工艺要求,方可投入使

用。

8.3

槽液调整

8.3.1

日常补充,按车体带出量:

每辆车PL-X消耗15克,AD-4977B

表调剂

PL-X

5克的加入量,进行槽液调整。

AD-4977B

8.3.2

在配料罐中加入适量清洁工业水,开动搅拌器,将AD-4977B

工业水

按需要量缓慢加入,搅拌均匀后,打入循环槽。

8.3.3

用清水冲洗加药管路后,在配料罐中加入适量清洁工业水,

开动搅拌器,将PL-X按需要量缓慢加入,搅拌均匀后,打入

循环槽。

8.4

槽液维护

8.4.1

随时观察液位,及时补充水至工作液位2.35-2.55米。

8.4.2

随时观察喷嘴喷淋状况,发现有阻塞的喷嘴,待车体发完后

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

清理或更换,并调整到正确方向,喷嘴的通透率不得低于

90%,发现不通的喷咀及时清理,工艺员负责检查清理情况。

8.4.3

随时观察设备运行情况,发现问题及时通知工长或维修部门

并做好原始记录。

8.4.4

处理液的更新

8.4.4.1

槽液连续使用二—四个月时,视处理效果,需倒槽或彻底更

配换重新制。

8.4.4.2

槽液的重新配制同8.3

8.4.5

倒槽

8.5.1

将No.2水洗槽清理干净

8.5.2

将表调液通过潜水泵到入No.2水洗槽中,彻底清理槽体,再

将干净的槽液倒回表调槽。

适当补加工业水,分析全碱度。

8.5.3

根据补加水量,按8.2.2方法补加表调剂,至符合工艺要求,

方可生产。

9

磷化

该工序采用浸――喷方式。

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

9.1

施工条件

总酸度:

20-24点

游离酸度:

0.4-1.1点

促进剂浓度:

1.5-4.0点

槽液温度:

33-39℃

喷淋压力:

0.1-0.2MPA

9.2

槽液配制

磷化槽及管路的有效容积为198立方米。

9.2.1

往清理干净的主槽中加80%容积的清洁工业水。

9.2.2

按下列比例配制磷化液,每1立方米加:

PB-WL35MA48千克

AD-48135千克

AD-485617千克

NT-40559千克用10升水稀释。

AC-1310.45千克稀释3倍。

9.2.4

在循环搅拌的条件下,加药按如下顺序分别投入槽中:

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

首先在槽内投入PB-WL35MA,再加入AD-4813,AD-4856

添加剂,混合循环搅拌两小时以上,再边循环边徐徐投入

NT-4055中和剂,投入每桶NT-4055的时间控制在半小时

以上。

加水至工作液位。

9.2.5

确认浓度,分析总酸、游离酸度应在规定范围之内。

9.2.6

AC-131促进剂按1:

3的比例加水稀释,在走车前1小时

加入。

9.2.7

药液补加时应使用加药罐,AC-131和PB-WL35RA分别用不同

的加药罐加入,加药前应开启搅拌器,调整好流量,开启加

药泵加入。

9.3

槽液调整

槽液调整人员根据《槽液调整通知单》及时调整槽液。

9.3.1

每补加PB-WL35RA336.6千克,总酸度上升1点;每补加

NT-4055中和剂31.68千克,游离酸度降低0.1点;每补

加AC-13129.7千克,促进剂浓度上升1点。

9.3.3

当槽液损失2M3以上时,需补加PB-WL35MA剂,同时加

更改

标记

修改内容

根据

更改处数

签字

修改单号

日期

QLB66

Q05-1003-1

版次

B

序号

工序内容

工作条件

设备工装

材料

备注

名称

编号

名称

牌号

AD-4813,AD-4856

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 处理 工部

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《当代世界政治与经济》.docx

《当代世界政治与经济》.docx