电弧焊机GB155791新旧标准主要差异及补充试验.docx

电弧焊机GB155791新旧标准主要差异及补充试验.docx

- 文档编号:24139841

- 上传时间:2023-05-24

- 格式:DOCX

- 页数:32

- 大小:24.52KB

电弧焊机GB155791新旧标准主要差异及补充试验.docx

《电弧焊机GB155791新旧标准主要差异及补充试验.docx》由会员分享,可在线阅读,更多相关《电弧焊机GB155791新旧标准主要差异及补充试验.docx(32页珍藏版)》请在冰豆网上搜索。

电弧焊机GB155791新旧标准主要差异及补充试验

附件1电弧焊机GB15579.1新旧标准主要差异及补充试验

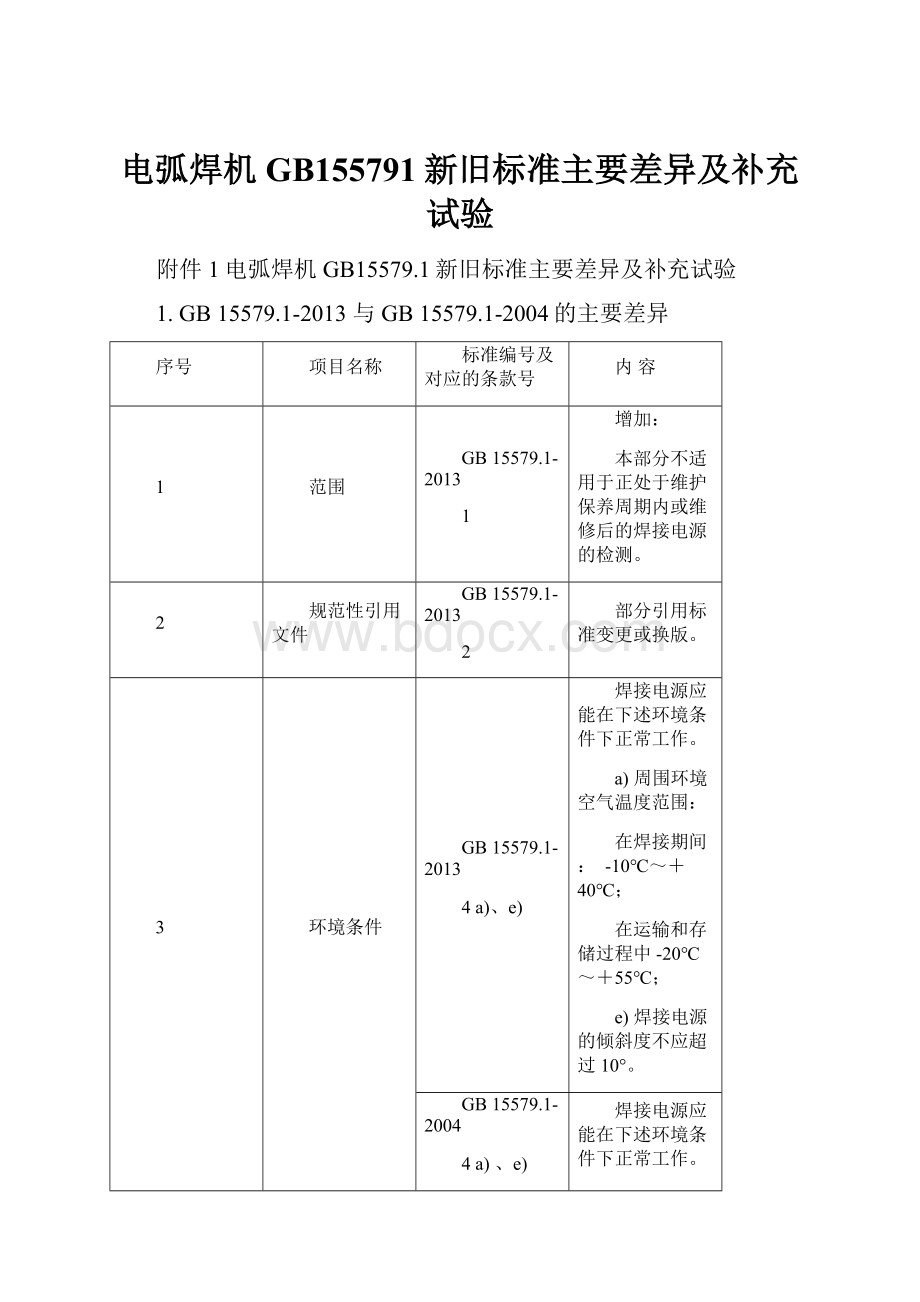

1.GB15579.1-2013与GB15579.1-2004的主要差异

序号

项目名称

标准编号及对应的条款号

内容

1

范围

GB15579.1-2013

1

增加:

本部分不适用于正处于维护保养周期内或维修后的焊接电源的检测。

2

规范性引用文件

GB15579.1-2013

2

部分引用标准变更或换版。

3

环境条件

GB15579.1-2013

4a)、e)

焊接电源应能在下述环境条件下正常工作。

a)周围环境空气温度范围:

在焊接期间:

-10℃~+40℃;

在运输和存储过程中-20℃~+55℃;

e)焊接电源的倾斜度不应超过10°。

GB15579.1-2004

4a)、e)

焊接电源应能在下述环境条件下正常工作。

a)周围环境空气温度范围

在焊接期间:

-10℃~+40℃

在运输和存储过程中-25℃~+55℃

e)焊接电源的倾斜度应不超过15°。

4

试验条件

GB15579.1-2013

5.1

应在10℃~40℃的环境温度下,对新的、干燥的、安装完整的焊接电源进行试验。

热性能测试推荐在40℃条件下进行。

GB15579.1-2004

5

应在10℃~40℃的环境温度下,对新的、干燥的、安装完整的焊接电源进行试验。

5

组件的符合性

GB15579.1-2013

5.3

由于故障原因可能会增加触电危险的组件,应符合本部分或相关标准的要求。

注1:

只有当组件在标准适用范围内时,才认为其为相关标准。

组件的评估和测试按下列方法进行。

a)经认可的检测机构确认符合相关的标准的组件,应在其额定值范围内正确应用。

组件作为设备的一个部分,应承受本部分的相关试验,除非相关的标准中已包含了这些试验。

b)没有按上述要求确认符合相关标准的组件,应检查其是

否在额定值范围内正确应用。

组件作为设备的一个部分,应承受本部分的相关试验,并且在设备的使用条件下承受组件标准的相关试验。

注2:

一般而言,组件标准的相关试验应单独进行。

样品的数量通常与组件标准的要求一致。

c)当没有相关的组件标准,或组件在回路中没有按规定

的额定值使用,组件应在设备的使用条件下进行试验。

样品的数量通常与相应的标准的要求一致。

GB15579.1-2004

5

应检验焊接电源的零部件是否符合有关的标准,除非制造厂提供这些零部件符合有关标准的证明(试验合格证、合格标记等)。

6

型式检验

GB15579.1-2013

5.4

应按下列顺序进行型式检验,在f)项、g)项与h)项试验之间不需干燥时间。

a)一般目测检验,见3.7;

b)绝缘电阻(初步检验),见6.1.4;

c)外壳,见14.2;

d)提升装置,见14.3;

e)跌落试验,见14.4;

f)外壳防护等级,见6.2.1;

g)绝缘电阻,见6.1.4;

h)介电强度,见6.1.5;

i)一般目测检验,见3.7。

本部分中上述未提及的其他试验项目可按任何方便的顺序进行。

GB15579.1-2004

5.1

应按下列顺序进行型式检验,在i)项、j)项与k)项试验之间不需干燥时间。

a)一般外观检验(参见3.7条)

b)绝缘电阻(初步检验)(参见6.1.3条)

c)热性能要求(参见7条)

d)热保护(参见9条)

e)外壳(参见14.1条)

f)耐冲击性(参见14.2条)

g)提升装置(参见14.3条)

h)跌落试验(参见14.4条)

i)外壳防护等级(参见6.2.1条)

j)绝缘电阻(参见6.1.3条)

k)介电强度(参见6.1.4条)

l)一般外观检验(参见3.7条)

本部分中上述未提及的其它试验可按任何方便的顺序进行。

7

例行检验

GB15579.1-2013

5.5

d)空载电压:

1)额定空载电压,见11.1;或

2)如适用,降低的额定空载电压,见13.2;或

3)如适用,转换的额定空载电压,见13.3;

GB15579.1-2004

5.2

d)额定空载电压(参见11.1条)

8

绝缘

GB15579.1-2013

6.1.1

印制线路材料的爬电距离见表2。

GB15579.1-2004

6.1

/

9

爬电距离

GB15579.1-2013

6.1.3

表2:

工作电压10V~10000V;规定印制线路材料的爬电距离限值。

GB15579.1-2004

6.1.2

表2:

工作电压10V~1000V;无印制线路材料的爬电距离限值。

10

介电强度

GB15579.1-2013

6.1.5

组件或部件不应被断开或短路,除非满足a)、b)或c)的条件:

a)按相关标准进行设计和检验的组件或部件,其电压低

于本部分试验电压。

这些组件或部件不是连接在输入回路和焊接回路之间,并且它们的拆除或短路不影响回路的试验,比如:

风机和泵电机。

b)仅与输入回路相连或仅与焊接回路相连的组件或部

件,它们的拆除或短路不影响回路的试验,比如:

电子回路。

c)联接在输入回路或焊接回路与外露导电部件之间的、

符合有关标准的干扰抑制或保护性电容器。

GB15579.1-2004

6.1.4

带整流器的焊接电源,应在整流器与变压器或交流发电机的输出回路保持正常的连接,并在焊接电源整机装配完成之后进行试验。

试验时,整流器及其保护装置和其它固态电子组件或电容器可以短路。

对于那些按有关标准规定低于本部分试验电压的元件可予短路保护。

仅与输入回路相连或仅与焊接回路相连的组件,在介电强度试验中可以断开或短路,但这种断开不应使被电路断开。

输入回路与焊接回路之间的组件或输入回路和焊接回路与外露导电部件之间的组件不能断开。

连接到保护性导体接线端的控制回路在试验过程中不能断开,应按外露导电部件进行试验。

输入回路或焊接回路与外露导电部件之间的干扰抑制或保护性电容器如符合有关标准,则可断开。

11

外壳防护

GB15579.1-2013

6.2.1

专门为室内使用而设计的焊接电源的最低防护等级应达到IEC60529规定的IP21S。

专门为户外使用而设计的焊接电源的最低防护等级应达到IEC60529规定的IP23S。

防护等级为IP23S的焊接电源可在户外存放,但不应在雨雪中无遮蔽的地方使用。

外壳应能充足排水,残留的水不应影响设备的正常运行或降低安全性能。

焊接回路的连接应按11.4.1规定予以防护。

焊接电源遥控器的最低防护等级应达到IEC60529规定的IP2X。

GB15579.1-2004

6.2.1

室内使用的焊接电源的最低防护等级应是GB4208规定的IP21S。

专门为户外使用而设计的焊接电源的最低防护等级应是IP23。

此外,输入回路带电部件应具有IP2XC防护。

焊接输出端应按11.4条规定予以防护。

12

内部导体及其连接

GB15579.1-2013

6.3.4

不同回路的导体可并排放置,可放置在同一管道(如导管,电缆中继系统)或在多芯电缆里,只要放置方式不影响各回路的正常功能。

当这些回路在不同电压下工作时,导体应用适当的方式隔离或按同一管道内导体的最高电压进行绝缘。

GB15579.1-2004

6.3.3

/

13

初级泄漏电流

GB15579.1-2013

6.3.7

外部保护性导体的初级泄漏电流应:

a)对于额定电流小于等于32A的插头式连接设备不超过5mA;

b)对于额定电流大于32A的插头式连接设备不超过10mA;

c)对于无特殊保护性导体的、永久性连接的设备不超过10mA。

对于永久性连接的带加强保护性导体的设备,其泄漏电流不超过每相额定输入电流的5%。

对于具有加强保护性导体的设备,应提供:

——一个用于连接保护性导体的接线端,至少能连接10mm2铜线或16mm2铝线,或

——另一个用于连接保护性导体的接线端,该保护性导体

的截面积与通常使用的保护性导体的截面积相同。

在下列条件下,用图2所示的测量电路检查其合格与否:

a)焊接电源:

·与地面隔离;

·由最高额定输入电压供电;

·除非通过测量组件,否则不应与保护性接地相连;

b)处于空载状态;

c)不能拆除干扰抑制电容器。

注意!

应由有资质的人员进行此试验。

在此试验中保护性导体处于失效状态。

GB15579.1-2004

/

14

热性能要求

GB15579.1-2013

7.1.2

7.1.2试验参数的允差

在7.1.2的温升试验的最后60min内,试验参数的允差应满足:

d)发电机转速:

额定转速的±5%。

GB15579.1-2004

7.1.1

/

15

温升限值

GB15579.1-2013

7.3.1

7.3.1绕组、换向器和滑环

试验时若不采用100%负载持续率,则任何周期的峰值温度不应超过表6的规定值。

如果发热试验不是在温度40℃条件下进行,则根据7.1要求进行发热试验时测得的最高温度应通过加上40℃与环境温度的差值加以修正(见7.2.5)。

GB15579.1-2004

7.3.1

7.3.1绕组、换向器和滑环

试验时若不采用100%负载持续率,则任何周期的峰值温度不应超过表6规定值。

16

温升限值

GB15579.1-2013

7.3.2

7.3.2外表面

对于内燃机驱动的电源,当其表面满足下列情况时,可超过表7规定的温升限值:

a)需暴露在外或功能上要求的;或

b)有GB/T5465.2-2008的符号标志;或

c)在正常运行条件下所放置的位置加了防护能防止人体意外触及。

注:

需暴露在外或功能上要求的表面有排气件、消声器、火花消除器或气缸盖等。

GB15579.1-2004

7.3.2

7.3.2外表面

内燃机部件如排气件、消声器、火花消除器或气缸盖等,如果在正常运行条件下所放置的位置加了防护能防止人体意外触及,则这些部件的温升允许超过表7规定的温升限值。

17

温升限值

GB15579.1-2013

7.3.3

7.3.3其他部件

其他部件的最高温度不应超过其相关标准规定的额定最高温度。

如果发热试验不是在温度40℃条件下进行,则根据7.1要求进行发热试验时测得的最高温度应通过加上40℃与环境温度的差值加以修正(见7.2.5)。

GB15579.1-2004

7

e)其他部件的材料按7.1的发热试验中各自的最高温升再加上40℃与实际环境温度(参见7.2.4)的差值,这是因为最高环境温度规定为40℃。

18

电缆固定装置

GB15579.1-2013

10.5

在不用猛力的情况下,对电缆施加表12规定的拉力,持续时间1min。

表12拉力

导线标称截面积

mm2

拉力

N

1.5

150

2.5

220

4.0

330

≥6.0

440

GB15579.1-2004

10.5

在不用猛力的情况下,对电缆施加表10规定的拉力,持续时间1min。

表10拉力

导线标称截面积

mm2

拉力

N

1.5

150

2.5

220

≥4.0

440

19

输入耦合装置(插头)

GB15579.1-2013

10.9

输入耦合装置作为弧焊电源的一个部件时,其额定电流不应小于:

a)8.3试验要求的保险丝的额定电流,此时不考虑是否装有输入回路开关;

b)最大有效输入电流I1eff;

对于125V输入电压网络,电流额定值还不应低于a)或b):

a)对带有电源开关的设备,额定最大输入电流的70%;

b)对不带电源开关的设备,在最大调节位置将输出端短路,所测得的输入电流的70%。

另外,耦合装置应能适应工业用途(见IEC60309-1)。

GB15579.1-2004

10.9

输入耦合装置作为弧焊电源的一个部件时,其额定电流不应小于a)、b)和c)的最大值或a)、b)和d)的最大值:

a)满足8.2条试验要求的保险丝的额定电流,此时不考虑是否装有电源开关;

b)最大有效输入电流I1eff;

c)对带有电源开关的设备,额定最大输入电流的70%;

d)对不带电源开关的设备,在最大调节位置将输出端短路,所测得的输入电流的70%。

另外,应能适应苛刻的使用条件(见GB/T11918)。

20

型式检验的约定负载电压值

GB15579.1-2013

11.2.5

11.2.5等离子切割

I2≤165A:

U2=(80+0.4I2)V

165<I2≤500A:

U2=(130+0.1I2)V

I2>500A:

U2=180V

对于空气等离子切割,制造商可以规定典型切割条件下的负载电压值。

注:

制造商规定的负载电压值应根据等离子工艺的特点来确定,比如:

等离子割炬的设计、推荐的等离子气体、切割技术等,这些因素都会影响获得满意工艺时的电压值。

GB15579.1-2004

11.2.5

11.2.5等离子切割

下降特性:

I2≤300A:

U2=(80+0.4I2)V

I2>300A:

U2=200V

21

型式检验的约定负载电压值

GB15579.1-2013

11.2.6

11.2.6等离子焊接

I2≤600A:

U2=(25+0.04I2)V

I2>600A:

U2=49V

GB15579.1-2004

11.2.2

11.2.2TIG和等离子弧焊

下降特性:

I2≤600A:

U2=(10+0.04I2)V

I2>600A:

U2=34V

22

焊接电缆

GB15579.1-2013

11.7

如果焊接电源配有焊接电缆,则焊接电缆应符合IEC60245-6的要求。

GB15579.1-2004

/

23

控制回路

GB15579.1-2013

12

与焊接回路无电气连接的控制回路应符合下列有关要求。

a)控制回路的工作电压不超过277V;

b)用带独立绕组的变压器为控制回路供电;

c)应有过流保护;

d)应评估可能降低安全性的单一故障条件;

e)除安全特低电压外,变压器的次级电路应接地;

f)成束导体的绝缘应按导体中的最高电压设定;

g)软件和逻辑电路不应对安全性产生负面影响;

h)离开外壳的控制回路应用双重绝缘或加强绝缘将其与输入回路隔开。

通过测量和分析检验其合格与否。

注:

控制回路的类型:

a)焊接/切割设备机壳内部的控制回路;

b)电源与制造商设计的外围设备之间的接口电路;

c)电源与其他辅助设备之间的接口电路;

d)气体控制台内部的控制回路。

GB15579.1-2004

12

与焊接回路无电气连接的控制回路应符合GB/T5226.1的有关要求。

允许控制回路与焊接回路之间按6.3.1条的要求进行连接。

自带电源的控制回路与输出回路相连时,交流的相位或直流的极性连接应保证外部控制线路和/或焊接输出之间的电压不超过11.1条的规定值。

按6.1.4条的试验,检查其合格与否。

24

电压降低装置

GB15579.1-2013

13.7

13.7安全复位装置

如果防触电装置不能按13.1要求动作,输出端的电压应降低到不超过11.1.1的规定值,并且不能自动复位。

通过模拟的方式让防触电装置失效,测量装置失效后达到安全状态所需时间,检查其合格与否。

GB15579.1-2004

13.6

13.6安全复位装置

如果防触电装置不能按13条要求动作,则应在1s内回到安全状态(例如转换至降低的电压状态)。

测定这种装置动作后达到安全状态所需时间,检查其合格与否。

25

外壳

GB15579.1-2013

14.2.1

14.2.1外壳材料

外壳应采用金属(镁除外)或非金属材料制作。

如使用能防止触及带电部件(焊接回路除外)的非金属材料,则应采用IEC60695-11-10规定的易燃等级为V-1或以上的材料。

通过检验非金属材料的型号规格检查其合格与否。

GB15579.1-2004

/

26

外壳

GB15579.1-2013

14.2.2

14.2.2外壳强度

焊接电源的外壳,包括通气口,应能承受冲击能量为10Nm的冲击,见附录I。

把手,按钮,调节装置等不用进行摆式冲击锤试验。

否则,外壳用金属板材制作,且最小厚度符合附录J的规定。

GB15579.1-2004

14.1

14.1外壳

焊接电源的外壳,包括通气口,应能承受一个表面曲率半径为(50±2)mm、硬度为60HRC~80HRC的物体的冲击,冲击能量为10Nm。

否则,外壳用金属板材制作,且最小厚度符合附录J的规定。

27

外壳

GB15579.1-2013

/

GB15579.1-2004

14.2

14.2手把、按钮等的耐冲击性

控制器、仪表、手把、按钮等应能承受(0.5±0.05)Nm且与表面垂直的机械冲击力。

用符合GB/T2423.44的弹簧冲击锤或等效装置对任何一个可能的薄弱点打击三次,检查其合格与否。

注:

已证明满足本条试验要求的元件,可以用在技术要求等同或较低的其它类似场合。

28

手动提升

GB15579.1-2013

14.3.2

14.3.2手动提升

焊接电源如有手动提升装置(如手柄、绳索)应能承受静态拉力,力的大小根据装配完整的焊接电源的质量用以下方法计算。

施加质量4倍或至少600N的力。

通过目测和下述试验检查其合格与否:

焊接电源装上可能要装备的附件(不包括气瓶、单独的拖车、手推车及轮式底架)。

将焊接电源牢固地固定在其基础上,按制造厂的推荐,将手柄或绳索系上链条或钢索,然后施加一个向上的力,持续时间为10s。

GB15579.1-2004

14.3

焊接电源如有提升装置(如手柄、吊环或凸耳)应能承受静态拉伸力。

力的大小根据装配完整的焊接电源的质量用以下方法计算。

a)当焊接电源的质量低于150kg时,施加的力为电源质量的10倍;

b)当焊接电源的质量等于或超过150kg时,施加的力为电源质量的4倍,至少为15kN。

如果焊接电源只装有一个提升装置,则该提升装置应设计成在提升过程中如施加一个转矩也不至使其松脱。

通过目测和下述试验检查其合格与否:

焊接电源装上可能要装备的附件(不包括气瓶、单独的拖车、手推车及轮式底架)。

对内燃机驱动的焊接电源,应是装配完整准备运行的状态。

将焊接电源牢固地固定在其基础上,将提升装置系上制造厂推荐的链条或钢索,然后施加一个向上的力,持续时间为10s。

如果焊接电源配有两个以上的提升装置,则应保证各链条或钢索受力均匀且链条或钢索与垂直方向的夹角不超过15°。

29

铭牌

GB15579.1-2013

15.3

1、增加“交流和直流逆变电源”的符号。

2、修改“药皮焊条手工电弧焊”、“TIG焊”、“MIG/MAG焊(包括药芯焊丝)”、“药芯自保护电弧焊”、“埋弧焊”、“等离子气刨”和“等离子切割”的工艺符号。

3、增加“等离子焊接”工艺符号。

4、增加“交、直流两用”的焊接电流符号。

5、额定空载电压为直流时用峰值电压表示。

6、应标出环境温度为40℃条件下的负载持续率值。

7、取消了GB15579.1-2004中“15.2d)辅助电源输出”的标识(编号24-27)。

30

使用说明书

GB15579.1-2013

17.1

r)根据CISPR11要求确定设备的电磁兼容分类;

s)如果发热试验已在室温下完成,则应通过模拟的方法来确认环境温度40℃条件下的负载持续率。

GB15579.1-2004

17.1

/

31

标识

GB15579.1-2013

17.2

每台焊接电源都应在前面板或其附近或靠近“通/断开关”处作清晰的、不易磨损的组合标识:

“危险!

请阅读使用说明书”(见下图)。

此标识也应标注在割炬与等离子切割电源的连接端子附近,提醒操作者在选择和连接割炬前应先阅读使用说明书。

也可用下列等效的文字标注:

警示:

使用本机前请阅读使用说明书。

其它的附加标识,参见附录L。

注:

电源上的提醒标签可以只有文字,或文字和标识,或只有标识。

当只用标识时,建议参照ISO17846。

GB15579.1-2004

17.2和17.3

17.2标识

每台焊接电源都应在面板上、顶盖上或面板和顶盖的附近处作清晰的、不易磨损的标识,指明电弧对操作者和现场人员可能产生的危害,并且在作业前应参照使用说明书。

通过目测和进行第15条规定的试验,检验其合格与否。

17.3等离子切割电源的补充标注

每一台等离子切割电源都应在前面板上或附近清晰且不易被擦掉地标注警示的文字及符号:

“危险!

请阅读操作手册”。

也可用下列等效的文字标注:

警示:

使用和调换割炬前请参阅手册。

32

附录

GB15579.1-2013

增加:

附录L(资料性附录)弧焊设备的图示符号

附录M(资料性附录)效率

附录N(规范性附录)初级泄漏电流测量

附录NA(资料性附录)与本部分中规范性引用的国际文件有一致性关系的我国文件

2.电弧焊机产品强制性认证新、旧版标准(GB15579.1)差异试验项目表

涉及条款

新、旧版标准差异说明

补充试验说明

送样要求

6.1.3爬电距离

增加:

印制线路材料的爬电距离

补充试验:

重新进行爬电距离测试

按CNCA—01C—015:

2011《电气电子产品类强制性认证实施规则电焊机》要求送样

6.2.1外壳防护

取消:

输入回路带电部件应具有IP2XC防护。

增加:

焊接电源遥控器的最低防护等级应达到IEC60529规定的IP2X

补充试验:

重新进行外壳防护测试。

6.3.4内部导体及其连接

增加:

不同回路的导体可并排放置,可放置在同一管道(如导管,电缆中继系统)或在多芯电缆里,只要放置方式不影响各回路的正常功能。

当这些回路在不同电压下工作时,导体应用适当的方式隔离或按同一管道内导体的最高电压进行绝缘。

补充试验:

重新进行内部导体及其连接测试。

6.3.7初级泄漏电流

增加此条款

补充试验:

初级泄漏电流测试

7热性能要求

修改:

等离子弧焊机的约定负载电压增大

补充试验:

仅对等子弧焊机进行热性能测试

11.2型式检验的约定负载电压值

修改:

等离子切割和等离子焊接的约定负载电压

补充试验:

重新进行约定负载电压测试

11.7焊接电缆

增加此条款

补充试验:

对焊接电缆进行核查

按CNCA—01C—015:

2011《电气电子产品类强制性认证实施规则电焊机》要求送样

13.7安全复位装置

修改:

动作时间

补充试验:

重新进行动作时间的测量

14.2.1外壳材料

增加此条款

补充试验:

对外壳材料进行测试和分析

15.3内容

对铭牌内容进行了增加和修改

补充试验:

重新对铭牌内容进行核查

17.1使用说明书

增加:

r)根据CISPR11要求确定设备的电磁兼容分类

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 电弧焊 GB155791 新旧 标准 主要 差异 补充 试验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《包身工》教案设计精选文档.docx

《包身工》教案设计精选文档.docx