溶解乙炔气的充装操作规范.docx

溶解乙炔气的充装操作规范.docx

- 文档编号:23918485

- 上传时间:2023-05-22

- 格式:DOCX

- 页数:17

- 大小:88.84KB

溶解乙炔气的充装操作规范.docx

《溶解乙炔气的充装操作规范.docx》由会员分享,可在线阅读,更多相关《溶解乙炔气的充装操作规范.docx(17页珍藏版)》请在冰豆网上搜索。

溶解乙炔气的充装操作规范

溶解乙炔气的充装

一、充装原理

乙炔是一种极不稳定的气体,为便于安全充装、运输、储存和使用,必须将乙炔气体在加压的条件下充装到浸渍有溶剂的多孔填料的钢瓶内。

钢瓶内装有多孔填料,其主要目的是利用填料的微孔结构去分散溶解于溶剂中的乙炔,以避免产生分解爆炸。

加压的作用,在于增加乙炔的充装量。

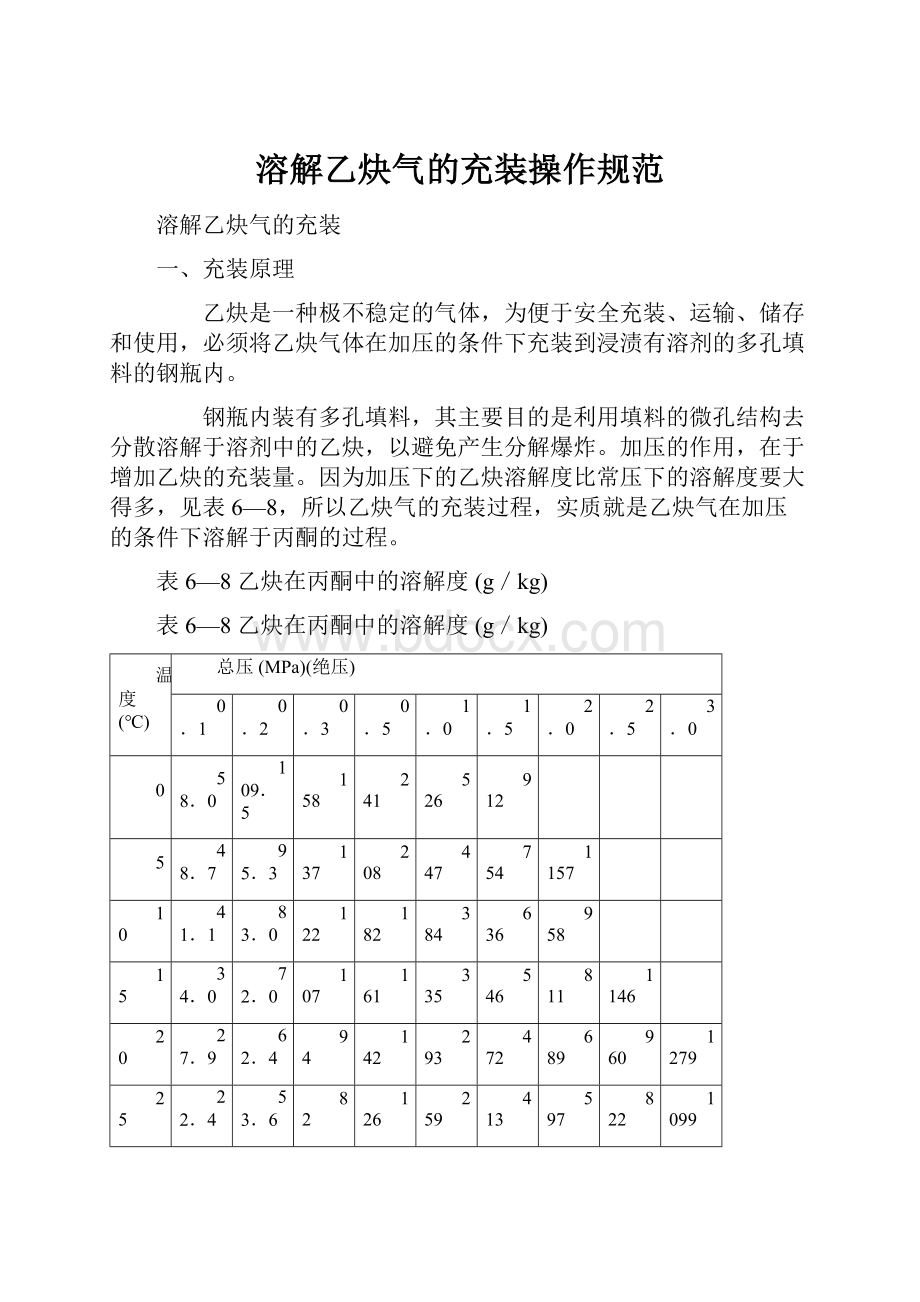

因为加压下的乙炔溶解度比常压下的溶解度要大得多,见表6—8,所以乙炔气的充装过程,实质就是乙炔气在加压的条件下溶解于丙酮的过程。

表6—8乙炔在丙酮中的溶解度(g/kg)

表6—8乙炔在丙酮中的溶解度(g/kg)

温度(℃)

总压(MPa)(绝压)

0.1

0.2

0.3

0.5

1.0

1.5

2.0

2.5

3.0

0

58.0

109.5

158

241

526

912

5

48.7

95.3

137

208

447

754

1157

10

41.1

83.0

122

182

384

636

958

15

34.0

72.0

107

161

335

546

811

1146

20

27.9

62.4

94

142

293

472

689

960

1279

25

22.4

53.6

82

126

259

413

597

822

1099

30

17.9

45.7

72

113

230

364

521

710

940

图6—3气体充装工艺流程图

图6—4充气装置系统图

二、充装工艺流程及其装置

典型的充装工艺流程如图6—3所示。

如和此装置系统不同时,应符合相应系统的充装标准规定。

乙炔充瓶装置,除应符合《乙炔站设计规范》的要求外,还应符合下列基本要求:

1.乙炔充装排上的管道、阀门、附件及乙炔瓶等的连接处,均应保证不渗漏。

2.充气瓶管道中不得有铁锈或者其它颗粒状机械杂质。

3.充装排的全部管路系统应可靠接地。

4.充装排上的乙炔瓶充装的体积流速,应尽量采取较小值。

5.充装排的高压放散管应装设阻火器。

6.充装排上的充气支管,宜设置自动启闭装置,以防止空气混入管内。

三、充装操作要点

1.充装前的准备

(1)乙炔瓶在充气前,充气单位应由专人对乙炔瓶进行逐只检查,合格后,方可补加丙酮。

检查项目有:

a.外观检查(如第六章第二节所述)。

外检时,如发现易熔合金塞上的合金流失,瓶阀出气口有碳黑或焦油等异物,应卸阀进行内部检验。

b.压力测定。

按表6—9规定执行,小于表内要求必须按下条规定对瓶内气体进行分折。

c.剩余气体纯度分析。

特别是剩余压力小于表6—9要求的乙炔瓶,必须逐只分析剩余气体的纯度。

纯度确实低于98%时,则应对该瓶进行不纯气体的抽真空和置换处理(首次充气的新瓶也应照此办理)。

表6—9剩余压力与环境温度关系表

环境温度(℃)

<0

0~15

15~25

25~40

剩余压力(MPa)

0.05

0.1

0.2

0.3

在气瓶检查中,经常发现的问题是:

a.瓶阀碰坏的较多,其原因是不使用专用扳手和不戴瓶帽造成。

b.瓶体撞伤损坏的较多,其原因是运输装卸和使用中抛、滑、滚、碰造成。

c.易熔合金塞因回火而造成合金流失,却加以伪装。

d.剩余压力不足(剩余压力应符合表6—9规定)。

e.外表面被喷上其它颜色油漆。

f.有烧伤的痕迹,有时被涂上油漆进行掩盖。

g.丙酮补充不足。

这是由于未按工艺要求补加以及在管理上混乱造成。

h.超过检验期限。

(2)补加丙酮

乙炔瓶在使用过程中,随着乙炔气的释放,瓶内的丙酮要流失一些。

按GB11638—89《溶解乙炔气瓶》规定,当新乙炔瓶在环境温度15~25℃的范围内,以不小于2m3/h的流量连续放气,丙酮损失率应不大于50g/kg(丙酮/乙炔气)。

为了保证乙炔瓶的安全性,所以在充装乙炔气以前,应逐只检查其丙酮损耗情况,以确定丙酮补加量。

首先,要确定丙酮补加量,即逐个测定乙炔瓶实际重量(以下简称实重)和瓶内剩余压力(乙炔瓶应在室内静置8小时后,再测定剩余压力),并求出瓶内剩余乙炔量(按下式计算):

Cs=0.38δVB (6.8)

式中:

Gs——乙炔瓶内剩余乙炔量,kg;

δ——填料孔隙率,%;

V——乙炔瓶实际容积,L;

B——乙炔在丙酮中的重量溶解度,kg/kg。

其中δ、V的数值可以从瓶肩原始标志中查出,B可按表6—10选取。

表6—10乙炔在丙酮中的重量溶解度B(kg/kg)

压力

(MPa)

0.1

0.2

0.3

0.4

0.5

B

温度(℃)

-20

0.1165

0.16929

0.24857

0.34286

0.42857

-15

0.0965

0.14786

0.22143

0.29643

0.37143

-10

0.0805

0.12857

0.19286

0.25714

0.32143

-5

0.0675

0.11428

0.17143

0.22148

0.27585

0

0.05724

0.10807

0.156

0.189

0.23785

5

0.04806

0.09405

0.13521

0.1749

0.20528

10

0.04056

0.08190

0.1204

0.1525

0.1796

15

0.03356

0.07106

0.1058

0.1315

0.1589

20

0.02754

0.0616

0.0930

0.1185

0.14044

25

0.0221

0.0528

0.08113

0.1042

0.1249

30

0.01767

0.0451

0.07116

0.0885

0.11152

35

0.0139

0.0385

0.0615

0.0815

0.0995

40

0.01026

0.03257

0.0533

0.0735

0.0913

表6—1140L乙炔瓶不同温度、压力下剩余乙炔量(kg)

压力

(MPa)

剩余乙炔量

0.05

0.10

0.15

0.20

0.25

0.30

0.35

0.40

温度(℃)

-20

1.9

2.5

2.8

3.5

4.3

5.0

5.2

6.0

-15

1.6

2.1

2.5

3.1

3.7

4.2

4.5

5.2

-10

1.4

1.8

2.2

2.7

3.2

3.6

4.1

4.5

-5

1.2

1.6

2.0

2.4

2.7

3.1

3.5

3.9

0

1.0

1.4

1.7

2.1

2.4

2.7

3.1

3.4

5

0.9

1.2

1.5

1.8

2.1

2.4

2.7

3.0

10

0.8

1.0

1.3

1.6

1.8

2.0

2.3

2.6

15

0.7

0.9

1.1

1.4

1.6

1.8

2.0

2.3

20

0.6

0.8

1.0

1.2

1.4

1.6

1.7

2.0

25

0.5

0.7

0.9

1.0

1.2

1.4

1.5

1.7

30

0.5

0.6

0.8

0.9

1.1

1.2

1.4

1.5

35

0.4

0.5

0.7

0.8

0.9

1.1

1.2

1.3

40

0.3

0.4

0.5

0.7

0.8

1.0

1.1

1.2

在实际操作中,40L乙炔瓶的剩余乙炔量一般通过查表求得(见表6—11),然后根据乙炔瓶皮重、实重和剩余乙炔量,确定丙酮补加量。

丙酮补加量(mF)=乙炔瓶皮重(Tm)+剩余

乙炔量(Cs)-实重(A)(6.9)

称量结果,保留一位小数。

补加丙酮时,要戴好防护眼镜,防止不小心把丙酮溅入眼内。

补加后必须对丙酮补加量进行复检,如果超过0.5kg或低于气瓶净重1.5kg的应视为不合格气瓶。

不合格的乙炔瓶须进行妥善处理后,方可补加丙酮。

其次,补加丙酮应注意以下问题:

a.严格按标准补加。

少加则瓶内气态乙炔增加,瓶内压力将会不正常,易发生事故;多加,安全空间减小,气瓶容易产生“液压”现象,也容易发生事故。

故称量衡器的最大称量值应为乙炔瓶充装后质量的1.5~3.0倍。

衡器应保持准确,其检验期不超过三个月,并每天至少用四等砝码校正一次。

b.丙酮的品质应符合GB6026一级品的要求。

严格控制丙酮中的含水量,丙酮中含水,将会明显地影响乙炔在丙酮中的溶解度,降低乙炔瓶的充气量。

同时,瓶内含水量增加,还会降低气瓶的寿命,影响乙炔气的质量,间接地对焊割的质量有着明显的副作用。

c.补加丙酮如用氮气加压,应严格控制加压氮气的压力小于0.8MPa,氮气品质应符合GB3864中Ⅱ类二级要求。

如用丙酮泵则应注意:

先把泵的气阀打开,将调压器调到0.41MPa。

把手轮和连接管对准乙炔瓶,慢慢打开球阀并排出空气,直到丙酮稳定地从连接管流出。

关闭球阀,停泵(如果继续运转,管路中仍然会有空气)。

把丙酮软管接到乙炔瓶阀上,打开瓶阀,用球阀操纵泵,加入足够量的丙酮。

d.丙酮补加后,必须静置8小时以上,方可充气,否则在使用中容易造成乙炔瓶喷丙酮。

e.首次充装丙酮的乙炔瓶,应先抽真空。

(3)搬进充气间以后,要认真检查瓶阀出气口密封垫是否完好。

发现损坏或有疑问时,应及时更换。

因为密封垫不规矩,是充装时漏气的主要原因。

(4)每台压缩机充装气瓶数,应根据压缩机的排气能力,按下式计算:

式中:

N——每次充装乙炔瓶的最低数,只;

Q——乙炔压缩机的排气量,m3/h;

V——充气时体积流速,m3/(h·L)。

充气时的体积流速与充气方式有关,两次充气时,不宜超过0.015m3/(h·L)。

(5)检查各管线、阀门、仪表、阻火器以及消防器材等是否完好。

(6)充气前管道内必须用乙炔气体进行吹扫,绝对防止管道内的空气进入瓶内。

在长期停车或检修后再次开车前,应用氮气吹扫设备管道,合格后再用乙炔气吹扫。

(7)确实将气瓶与充气管路连接好,如果连接不好,就会缩短充气导管的寿命,并成为泄漏和事故发生的隐患。

(8)在没有开启瓶阀的状态下,应对瓶阀密封部分检查有无泄漏,如有,应妥善处理。

(9)开启所有乙炔瓶阀门和充装支管切换阀后,也应在瓶阀的密封部分检查是否有泄漏现象,如有,应及时处理。

2.气体充装

(1)与压缩机操作人员联系,通知充装准备工作完毕。

(2)接到送气通知后,缓慢开启充装排总管的切换阀。

(3)向充装中的气瓶均匀地喷淋冷却水(喷水的目的除了冷却乙炔瓶,防止充气超温引起乙炔分解外,还可以防止静电产生,提高最小点火能量,加快乙炔在丙酮中的溶解速度)。

其喷淋量约为20L/(m2·min)。

如喷水不均匀,应立即检查并清除喷淋口处的水垢和杂质。

(4)充气中每隔一定时间,必须检查气瓶阀出气口、阀杆、易熔合金塞等部位有无泄漏。

(5)如发现出气口有泄漏时,应将其充装卡具拧紧。

如仍泄漏,应关闭瓶阀和支管总阀,卸下泄漏乙炔瓶上的充装卡具,更换密封垫。

(6)如发现瓶阀漏气时,应关闭支管总阀,且拧紧瓶阀,压紧螺帽下的密封垫。

如仍未消除或瓶阀颈部以及易熔合金塞漏气,则应视为不合格气瓶送去修理。

(7)对再次充气的乙炔瓶,事先要调查其来历,确实没有过量充装的危险时,才可以接收。

再次充气的乙炔瓶和正常充装的乙炔瓶同时连接时,充装管路压力必须与再次充气的乙炔瓶压力相等时,方可开启瓶阀。

为了防止和正常充装乙炔瓶混批,应在再次充气的瓶上做好标记。

(8)随时比较压缩机末段压力表与充装台上压力表的示值差,其误差不得大于0.05MPa。

(9)无论采用几次充装,第一次充装后,乙炔瓶的静置时间不应少于8小时。

(10)对于乙炔瓶的充气流速,间歇充气时,不宜超过0.015m3/(h·L)。

(11)根据预测充装时间,进行充装终了时间的比较,观察压力上升的快慢。

a.过快时:

检查充气乙炔瓶的阀门是否全开,充装支管是否堵塞;如怀疑有空气混入时,应分析乙炔气的纯度、室内温度以及冷却水效果等。

b.过慢时:

检查充装管道系统有无泄漏;观察压缩机各段压力表指针的读数、振摆情况,去判断其压缩的状态是否正常,充装排回流阀或排空阀是否有泄漏现象等。

(12)充气过程中,应随时测试瓶壁温度是否在规定范围以内,如发现个别乙炔瓶发热异常或已超过40℃时,应果断将其从充装台上卸下,推到室外,做出标记,交技术人员分析处理。

(13)每小时要全面检查一次,发觉室内有乙炔气味,应立即做好通风,且必须查清气味来源。

凡发现充装系统中有泄漏之处(如法兰、管路阀、瓶阀、充气支管……)应立即检修。

(14)在预定结束充装时间以前,从同一充装台上抽取数只气瓶进行称重检查,以确定充装终了的时间。

(15)在任何情况下,最高充装压力不得超过2.4MPa。

(16)充装结束时,在与压缩机操作等有关人员联系后,关闭充装管路的切换阀,然后关闭瓶阀(在关闭瓶阀时,应同时检查阀杆部位有无泄漏)。

(17)通过回收气体系统,将充装总管和支管内的乙炔气回收,然后关闭支管总阀。

(18)从气瓶上卸下充气卡具,并垂直放置,以保存充装支管内的残存乙炔气。

(19)从充装台上搬走气瓶,运到静置场所静置,并不得少于8小时。

3.充装后检查项目及其合格标准

充装后,检查员取静置24小时后的气瓶,按下列规定进行检查,不合格气瓶严禁出厂。

(1)称重

逐只称重测定瓶内乙炔充装量是否合格。

a.气瓶称重前,其表面应处于干燥状态。

b.称重衡器应符合有关标准要求,允许误差为±0.1kg。

并用以下公式校对:

Gmax=0.2δV(6.11)

Gmin=0.18δV(6.12)

式中:

Gmax——乙炔最高充装量,kg;

Gmin——乙炔最低充装量,kg;

δ、V——与公式6.8相同。

超过最高充装量时,应将其置于衡器上,用回收装置使乙炔亢装量回收至合格范围之内;低于最低充装量时,应查明原因,如情况允许,可再次充装。

乙炔瓶单位容积充装量小于0.12kg/L时,按不合格气瓶处理。

将瓶内乙炔回收后,送至检验单位处理。

(2)纯度分析

从同一充装台充装的气瓶中,任意抽取2只气瓶,按GB1918—86《溶解乙炔》有关规定,分析瓶内乙炔纯度,其纯度≥98.0%即为合格。

若2只气瓶中,有1只气瓶分析结果不合格,则应对该批气瓶逐只分析。

(3)压力测定

从同一充装台充装的气瓶中,任意抽取2只气瓶,进行充装压力测定,其结果应符合表6—12要求。

表6—12不同环境温度下乙炔瓶限定压力

环境温度(℃)

-20

-15

-10

-5

0

5

10

15

20

25

30

35

40

静置后压力(MPa)

0.50

0.60

0.70

0.80

0.9

1.05

1.20

1.40

1.60

1.80

2.00

2.25

2.50

抽取的2只气瓶中,如有1只气瓶压力不合格,则应对该批气瓶逐只测定压力。

压力不合格的气瓶不允许出厂。

(4)气密性试验

用洗涤精溶液逐瓶检查乙炔瓶阀(含压紧螺帽密封易熔合金)及其与瓶口连接处,瓶肩上的易熔合金塞处漏气,如发现泄漏必须妥善处理,否则严禁出厂。

(5)磷化氢、硫化氢检验

从同一充装台充装的气瓶中,任意抽取1只气瓶,进行磷化氢、硫化氢含量检验。

用浸有10%硝酸银试纸试验,其结果在10秒以内不变色或呈淡黄色为合格。

(使用后的试纸,一定要收集起来放入水中稀释后,再扔到安全场所。

特别是硝酸银溶液,不要与乙炔瓶接触,因乙炔和硝酸银反应生成的乙炔银是爆炸性物质)。

如果该瓶气体经检验不合格,应逐只进行检验,不合格产品不得出厂。

4.充装记录

乙炔气充装及充装后的检验,均应按工艺要求及时准确地作好记录。

(1)补加丙酮记录要点:

a.瓶号、制造单位代号;

b.实际容积、皮重、实重、剩余压力;

c.剩余乙炔量;

d.补加丙酮量;

e.操作者。

(2)气体充装记录要点:

a.充装日期;

b.充装间温度;

c.乙炔瓶编号;

d.管路压力;

e.实际容积;

f.皮重;

g.充装后重量;

h.乙炔充装量;

i.发生的问题与处理结果;

j.操作者签章。

(3)充装后检验记录要点:

a.充装终了日期及时间;

b.检查日期及时间;

c.检查结果(纯度、磷化氢及硫化氢含量、压力、气密、气体充装量);

d.检查时气温;

e.检查只数;

f.检验员签字。

四、充装注意事项

乙炔在充装过程中,由于流速快、压力高,很容易发生火灾和爆炸事故。

为了确保安全充装,应注意如下问题:

1.防止乙炔与空气混合发生爆炸

(1)要始终保持整个工艺设备系统、乙炔纯度不低于98%。

如果充装气体以前,系统内的局部必须打开,之后整个管路必须经氮气置换,再经乙炔置换直至合格,方准开车充气。

(2)管路维修、更换阀门等工作进行前后也要切实做好气体置换工作。

充气过程中,严禁更换仪表、安全阀等装置,以防止空气串入系统。

(3)严格进行充气前的气瓶检查,绝对避免氧气、空气混入空瓶。

(4)系统内的乙炔经取样分析合格后,才能充入乙炔瓶。

(5)及时检查和排除系统各部位的乙炔泄漏。

室内应设置乙炔报警仪。

厂房内要做好通风换气工作,以确保室内乙炔含量不超过标准要求。

2.杜绝激发能源

(1)要保持良好冷却,避免绝热压缩。

(2)操作工具材质应为铝合金或不锈钢材料,禁止用铁器敲击管道和设备。

(3)启闭阀门速度要慢,系统泄压或乙炔放空,流速切忌太抉。

(4)禁止把乙炔瓶放置在绝缘材料上充气。

(5)充气过程中,瓶壁温度严禁超过40℃。

(6)设备、电器、仪表等检修质量,应符合防爆技术要求,并应保持下去。

(7)乙炔管道冻结,宜用40℃以下的温水解冻,不要使用其它热源。

(8)保持乙炔管道、设备的良好接地,以利导去静电。

(9)禁止各种火源进入生产区域。

(10)任何人不准穿带铁钉的鞋进入厂房,进入前必须导除人体静电。

(11)经常向地面洒水,以保持室内具有较高的湿度。

(12)操作人员要穿戴防静电的劳保护具,充气过程中,不得更换衣服、乱跑、打闹。

其他人员经批准进入厂房,也应照此办理,防止人体静电引起火灾。

3.重视预防措施

(1)充装工艺设备中,必须设置阻火器、逆止阀、安全阀等装置,并保持良好的工作状态。

(2)喷淋冷却水是导除静电的有效措施,所以即使在冬季也应正常使用。

如水量太小或喷水不均匀,应及时修好。

(3)严格控制工艺参数,有效控制压力与温度,防止因超温超压造成事故。

(4)配置良好有效的消防器材。

(5)认真控制保险装置、安全联锁、报警信号等,出现险情应立即发出警报,使操作人员及时采取措施,消除隐患,保证安全。

(6)充装中如出现着火燃烧,应立即停止充装,并切断气源,完全停止乙炔气进入燃烧区,使火源孤立,用冷却法和隔离法扑灭火源。

五、充装失常原因分析

由于管理上和技术上的种种原因,在乙炔气瓶重复充装过程中,有些乙炔瓶出现了充装失常现象,如表6—13所示。

表6—13充装失常的特征及其原因分析

序号

丙酮充装量

炔酮比

乙炔充装量

平衡总压

安全空间

原因分析

W

K

G

P

V

1

增加

减少

正常

下降

减少

丙酮超装

2

减少

增大

正常

上升

变化

丙酮不足,气相乙炔增加

3

增加

正常

最大充装量

正常

减少

丙酮超装,乙炔充装相应增加

4

减少

正常

最小充装量

正常

增加

丙酮不足,乙炔充装相应少装

5

正常

增大

增加

上升

减少小

乙炔超压,气相乙炔增加

6

正常

减少

下降

下降

增加

乙炔量充装不足

7

正常

增大

最大充装量

正常

减少

丙酮,乙炔纯度提高

8

正常

减少

最小充装量

正常

变化

瓶内积水或丙酮乙炔纯度变低

瓶内积水或丙酮乙炔纯度变低

常见的原因有三:

一是丙酮流失。

补加时由于计算和称重的误差,造成丙酮补加量增多或减少,会使乙炔充装量发生相应变化。

二是乙炔纯度降低。

不溶性杂质(如气体的分压)会使静置后的平衡总压升高,在规定的平衡压力下,乙炔充装量必然减少。

三是丙酮或乙炔气中含水量增加。

这会造成瓶内溶剂量出现假象,致使乙炔充装量剧减。

因此,在乙抉充装中,保持丙酮合格和乙炔气的纯度是保证乙炔正常充装量的关键。

乙炔瓶本身质量的好坏,也会直接影响丙酮乙炔的充装。

从以上分析可以看出,在乙炔生产中必须严格按照工艺规程操作,才能把充装失常的气瓶压缩到最低限度,以确保乙炔在充装、使用、运输、储存等各个环节的安全性

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 溶解 乙炔 操作 规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《酒店人力资源管理》教案.docx

《酒店人力资源管理》教案.docx