铁矿粉烧结生产实用工艺200问B.docx

铁矿粉烧结生产实用工艺200问B.docx

- 文档编号:2373498

- 上传时间:2022-10-29

- 格式:DOCX

- 页数:14

- 大小:32.36KB

铁矿粉烧结生产实用工艺200问B.docx

《铁矿粉烧结生产实用工艺200问B.docx》由会员分享,可在线阅读,更多相关《铁矿粉烧结生产实用工艺200问B.docx(14页珍藏版)》请在冰豆网上搜索。

铁矿粉烧结生产实用工艺200问B

铁矿粉烧结生产工艺200问B

时间:

2009-12-0223:

14来源:

unknown作者:

泊头市红坤畜牧机械点击:

23次

100、钾、钠在矿石中的存在形式在烧结生产中如何脱除?

答:

矿石中的K.Na存在于各种硅酸盐中,国内外利用氯化烧结的方法脱除,所谓氯化烧结是利用Nacl.kcl和Cacl2之间的化学稳定性的差异,以Cacl2中的Ca离子

100、钾、钠在矿石中的存在形式在烧结生产中如何脱除?

答:

矿石中的K.Na存在于各种硅酸盐中,国内外利用氯化烧结的方法脱除,所谓氯化烧结是利用Nacl.kcl和Cacl2之间的化学稳定性的差异,以Cacl2中的Ca离子置换烧结料中K,Na离子生成Nacl和kcl,Nacl和kcl熔点低,分别为800℃和770℃,在高温下,它们比Cacl2有较高的蒸汽压,很容易挥发而被废气带走,从而达到脱Na.K的目的。

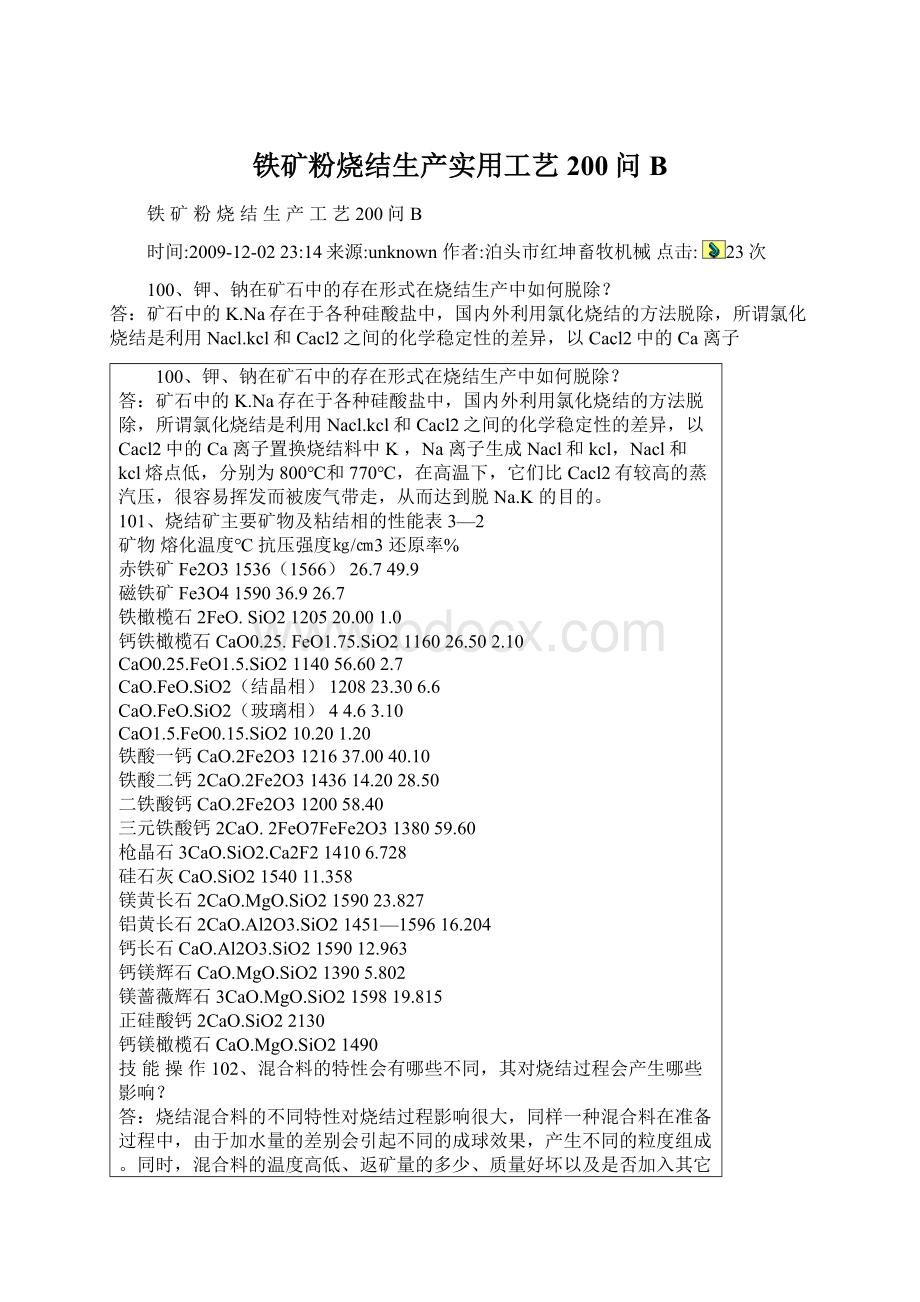

101、烧结矿主要矿物及粘结相的性能表3—2

矿物熔化温度℃抗压强度㎏/㎝3还原率%

赤铁矿Fe2O31536(1566)26.749.9

磁铁矿Fe3O4159036.926.7

铁橄榄石2FeO.SiO2120520.001.0

钙铁橄榄石CaO0.25.FeO1.75.SiO2116026.502.10

CaO0.25.FeO1.5.SiO2114056.602.7

CaO.FeO.SiO2(结晶相)120823.306.6

CaO.FeO.SiO2(玻璃相)44.63.10

CaO1.5.FeO0.15.SiO210.201.20

铁酸一钙CaO.2Fe2O3121637.0040.10

铁酸二钙2CaO.2Fe2O3143614.2028.50

二铁酸钙CaO.2Fe2O3120058.40

三元铁酸钙2CaO.2FeO7FeFe2O3138059.60

枪晶石3CaO.SiO2.Ca2F214106.728

硅石灰CaO.SiO2154011.358

镁黄长石2CaO.MgO.SiO2159023.827

铝黄长石2CaO.Al2O3.SiO21451—159616.204

钙长石CaO.Al2O3.SiO2159012.963

钙镁辉石CaO.MgO.SiO213905.802

镁蔷薇辉石3CaO.MgO.SiO2159819.815

正硅酸钙2CaO.SiO22130

钙镁橄榄石CaO.MgO.SiO21490

技能操作102、混合料的特性会有哪些不同,其对烧结过程会产生哪些影响?

答:

烧结混合料的不同特性对烧结过程影响很大,同样一种混合料在准备过程中,由于加水量的差别会引起不同的成球效果,产生不同的粒度组成。

同时,混合料的温度高低、返矿量的多少、质量好坏以及是否加入其它辅助原料等都会影响烧结过程的进行。

103、水分对烧结生产的作用有哪些,如果控制不当会对烧结过程产生哪些影响?

答:

从烧结的热耗来看,水分是烧结料中有害的成份,因为要蒸发水分必须消耗热量,从改善烧结料的透气性及热传递效果来看,水分又是极为有利的成分。

当水分偏低时,烧结机的垂速会降低,当混合料水分偏大时,其成球的粒度会过高的长大,混合料的粒度水平会整体增大,因而垂直烧结速度也将随着大大的加快,烧结时间缩短,燃烧带过窄,温度偏低,从而使烧结矿成品率及生产率下降。

104、混合料适宜水分对烧结过程有何影响?

答:

①、主要是混合料制粒的需要,通过水的表面张力,使混合料小颗粒成球;②、水分子覆盖在矿粉颗粒表面对空气阻力减小,改善料层透气性;③、水的导热系数为30—100千卡/㎡.h.℃,高于矿粉的导热系数(0.16千卡/㎡.h.℃)由于水分的存在提高了混合料的传热能力,将燃烧带限制在较窄的范围,使燃烧带获得高温,有利于液相的生成;

105、烧结生产中为什么要尽量提高混合料的温度?

料温提高后对烧结过程有哪些好处?

答:

未经预热的混合料烧结时,由于水汽在料层中冷凝而产生过湿层,从而使料层的透气性变坏。

提高混合料的原始温度,可以减轻或消除过湿层的影响,防止透气性变坏,强化烧结过程。

106、混合料的粒度组成取决于哪些因素?

答:

混合料的粒度组成状况取决于返矿的粒度,富矿粉的粒度,熔剂和燃料的粒度及制粒造球过程中的成球条件等因素。

107、混合料技术操作要点?

答:

①、控制适宜的水分;②、控制适宜的料温;③、控制矿槽的存料量。

108、返矿在烧结生产中的作用有哪些?

答:

没有返矿的烧结料透气性差,烧结时间长,常有烧不透的生料,烧结矿强度差。

加入一定量的返矿后,烧结过程负压降低,透气性会得到改善,垂直烧结速度加快,料层的热交换得到改善,使粘结相分布均匀,质量均一,成品率得到提高,强度变好。

109、烧结生产中影响返矿循环量的因素有哪些?

答:

在生产中影响返矿循环量的因素有:

①、点火状况;②、烧结矿质量;③、烧结矿冷却速度;④、烧结矿处理系统;⑤、高炉的筛分形式;⑥、返矿量与操作技术和设备条件及工艺流程等因素有关。

110、烧结生产中达到了返矿平衡这意味着什么?

答:

在烧结生产过程中,某一时刻产生的返矿量(RA)与同一时间加到混合料中的返矿量(RB)的比值称为返矿平衡系数(B),即:

B=RA/RB;在生产中。

如果返矿量在逐渐增加,这意味着烧结过程在恶化。

111、返矿量及返矿的质量对烧结过程会产生哪些影响?

答:

在返矿中,1—0㎜粒级的比例较高,这种返矿达不到改善料层透气性和促进低熔点液相物生成的目的。

而且,还会使混合料的含碳量发生波动,如果返矿粒度过大,不利于烧结料的造球,布料时容易发生偏析。

混合料中配加的返矿数量不在于多,而在于稳定与平衡,返矿的粒度不在于大,而在于均匀与烧透。

112、返矿质量指什么?

答:

返矿质量一般指:

返矿的粒度组成和化学成分,粒度组成取决于烧结过程是否烧透,是否夹杂烧结料,而且其生料的含碳量较高,化学成分除FeO和残C元素外与烧结矿基本相近。

113、烧结矿质量对高炉冶炼有哪些影响?

答:

经以前实践表明:

烧结矿品位提高1%,可降低焦比2%,高炉增产3%,经过整粒后的烧结矿可提高产量5.5%,降低焦比3.3%,烧结矿碱度降低0.1时,高炉焦比增加,生铁减产3.5%,烧结矿中小于5㎜粉末,每增加1%,高炉减产6—8%,焦比增高。

烧结矿FeO含量降低1%,而强度变化不大时,可降低焦比1%,烧结矿中配加3%左右MgO,改善造渣制度,使高炉炉况顺行。

114、负压对烧结过程有哪些影响?

答:

烧结过程的真空度与烧结料的特性,即水分、粒度和温度等因素有关,但这些因素不变时,负压与烧结过程的生产率成正比。

如果烧结料的特性发生变化,而使烧结料层的透气性变坏,引起阻力增大,这时负压就会升高,它会使烧结垂速下降,从而导致生产率下降。

因此,这两种负压的表现形式有着本质的区别。

115、风量对烧结过程有哪些影响?

答:

增加风量可提高烧结机的产量,当风量不足时,燃料得不到充分的燃烧,料层达不到所需要的足够温度,化学反应不充分,使烧结过程变慢,会使产量下降。

116、影响抽风烧结的主要因素有哪些?

答:

烧结作业是烧结生产工艺的中心环节,是检验和反映工艺质量的一个重要工序,也是烧结生产最终产品的工序,抽风烧结过程受到诸多因素的影响,布料是否均匀,点火能否达到要求的温度,每一个环节都会影响到这一过程能否顺利进行。

117、烧结生产的布料方式?

答:

采用的是:

梭式步料皮带——矿槽——圆辊皮带布料——多辊步料器——松料器。

该方法运行可靠,缺点是设备多不好维护。

118、烧结生产对布料有哪些技术要求?

答:

①、圆辊给料机与反射板相对位置要有合适的距离,防止烧结料落差太大,使料球被破坏;②、布料泥门应能灵活调整,以保证料层沿圆筒全长均匀的下料;③、混合料矿槽要保持恒定的料位,防止混合料过载受挤压;④、在点火前,应设置平料器和松料器以及使料面平整无沟,并增加料层的透气性。

119、影响布料均匀的因素?

答:

①、缓冲料槽内料面平坦、料位高度的影响;②、混合料水分、粒度组成的影响;③、布料设备的影响。

120、烧结铺底料的作用及其影响?

答:

①、防止烧结过熔时粘炉篦条,起保护炉篦条及台车的作用;②、防止小颗粒的混合料随气流通过炉篦条缝进入烟道,起过滤气流作用,延长抽风机转子寿命;③、提高混合料的原始透气性;④、维持固定的有效抽风面积。

121、点火制度包括哪些内容,其对烧结过程都会有哪些影响?

答:

①、点火温度:

点火温度过高,会使烧结料面产生过熔现象,恶化了料层的透气性,导致垂直烧结速度下降,使表层烧结矿变脆。

点火温度若过低,表层欠熔并出现浮灰不粘结,将产生大量的返矿和低强度烧结矿;②、点火时间:

在一定的点火温度下,为了保证表面料层完成渣化反应所需的热量,要有足够的点火时间。

在采取强化烧结过程,加快烧结速度的情况下,点火时间不足,可提高点火温度或延长点火长度加以弥补;③、点火热量:

点火传热强度,即点火器传给烧结料单位面积上的热量应在33500—50000KJ/M2.min(8000.12000千卡/米)以上。

最近几年,许多厂家增加了点火器的烧嘴延长,保温罩(炉)等措施,提高了烧结料面表层的供热量,促进了表层烧结料的熔化和固结,使表层烧结料的液相量增加,结晶更为充分,从而提高了表层烧结矿的成品率和强度;④、点火真空度(负压):

点火真空度过高,会使冷空气从点火器下面大量吸入以致降低点火温度,并使料面点火不均匀,并降低了料层的透气性;真空度过低,抽力不足,使点火器内燃烧产物外喷不能全部抽入料层,造成热量损失;⑤、烟气含氧量:

点火烟气中含有足够的氧量时才能保证烧结料表层的固体燃料充分燃烧,可以提高燃料利用率和表层烧结矿的质量。

122、点火的目的是什么?

答:

点火的目的在于将烧结料中的固体燃料点燃,向烧结料层提供的一定热量,使烧结料借助抽风的作用继续燃烧熔化。

123、点火操作的要求?

答:

点火操作要求有足够的点火温度和适宜的高温保持时间,适宜的点火负压、点火烟气中含氧量充足以及延台车宽度点火均匀,以保证烧结作业的正常进行。

124、点火的一般制度及热工参数有哪些?

答:

点火的一般制度及热工参数:

温度、时间、炉膛气氛、热量及点火供热强度和煤气用量等必须选择适当。

125、影响点火温度的因素有哪些?

答:

点火温度受燃料发热值、燃料用量和过剩空气导致的影响。

126、烧结生产中点火温度、空气、煤气用量根据什么判断?

答:

烧结生产中点火温度、空气、煤气用量可根据火焰情况进行判断调节,当点火温度高时,火焰发亮,呈桔黄色。

温度适当时,火焰呈黄亮色。

如空气煤气比例不当时,当空气过多,煤气不足则火焰呈暗红色或红色。

当煤气过多,空气不足时,火焰呈以浑浊状,二者皆使火焰温度降低。

127、烧结点火应注意的事项?

答:

⑴、点火应保证沿台车宽度的烧结料面要均匀一致。

⑵、当燃料配比低、烧结料水分高、料温低或转速快时,点火温度应掌握在上限;反之则掌握在下限。

⑶、点火时间最低不得低于1min。

⑷、点火面要均匀,不得有发黑的地方,如有发黑,应调整对应位置的火焰。

一般情况下,台车边缘的各火嘴煤气量应大于中部各火嘴煤气量。

点火后烧结料面应有适当的熔化,一般熔化面应占1/3左右,不允许烧结料面有生料及浮灰。

⑸、对于烧结机来说,台车出点火器后3—4m,烧结料面仍应保持红色,以后变黑;如达不到时,应提高点火温度或减慢机速;如超过6m应降低点火温度或加快机速。

⑥、为充分利用点火热量,增加点火深度,既保证台车边沿点着火,又不能使火焰外喷,就必须合理控制点火器下部的风箱负压,其负压大小通过调节风箱闸门来实现。

⑺、点火器停水后送水,应慢慢开水阀门,防止水箱炸裂。

⑻、点火器灭火后,务必将烧嘴

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 铁矿 烧结 生产 实用 工艺 200

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《巴黎圣母院》3000字读书心得范文.docx

《巴黎圣母院》3000字读书心得范文.docx