煤矿机电通用完好标准.docx

煤矿机电通用完好标准.docx

- 文档编号:23721688

- 上传时间:2023-05-20

- 格式:DOCX

- 页数:29

- 大小:93.26KB

煤矿机电通用完好标准.docx

《煤矿机电通用完好标准.docx》由会员分享,可在线阅读,更多相关《煤矿机电通用完好标准.docx(29页珍藏版)》请在冰豆网上搜索。

煤矿机电通用完好标准

CSLQB2010-001

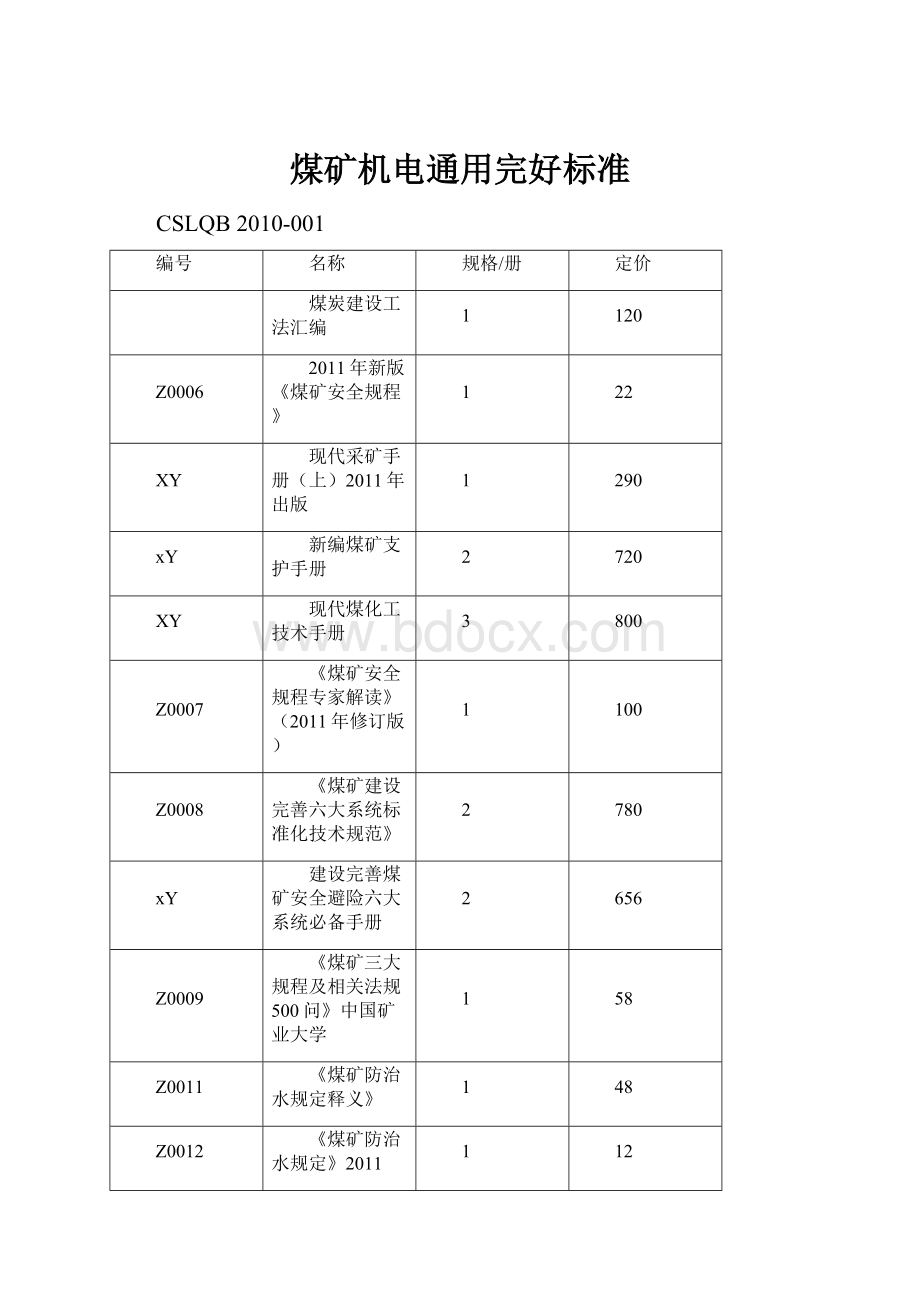

编号

名称

规格/册

定价

煤炭建设工法汇编

1

120

Z0006

2011年新版《煤矿安全规程》

1

22

XY

现代采矿手册(上)2011年出版

1

290

xY

新编煤矿支护手册

2

720

XY

现代煤化工技术手册

3

800

Z0007

《煤矿安全规程专家解读》(2011年修订版)

1

100

Z0008

《煤矿建设完善六大系统标准化技术规范》

2

780

xY

建设完善煤矿安全避险六大系统必备手册

2

656

Z0009

《煤矿三大规程及相关法规500问》中国矿业大学

1

58

Z0011

《煤矿防治水规定释义》

1

48

Z0012

《煤矿防治水规定》2011

1

12

xY

煤矿机电工程师技术手册

2

656

Z0013

煤矿通风安全量化分析与分区安全管理

1

98

Z0015

煤矿机电工程师技术手册全2册2010年最新版

2

698

Z0016

尾矿手册2011版

二册

688

Z0018

煤矿安全生产管理人员安全资格培训考核教材

1

58

Z0021

《煤矿总工程师技术手册》(2010年新版)

3册

780

Z0022

煤矿物资手册

10册

732

Z0023

冶金工业矿山工程建设预算定额2010版

10册

845

Z0024

煤炭建设工程概预算定额2007基价

13册

1080

Y0001

《煤矿安全规程》专家解读2011年新版

16开

100

X001

煤矿职工防治水专项培训教材(2011新编版)

1

22

X002

煤矿职工防突专项培训通用教材(最新版)

1

26

X003

煤矿从业人员安全生产培训教材(2011新编版)

1

22

最新矿业开采可行性分析研究与开采技术标准规范实用手册

4

998

X004

煤矿主要负责人安全资格培训考核教材(新大纲 新考标版)

1

58

X005

煤矿安全生产管理人员安全资格培训考核教材(新大纲 新考标版)

1

58

X006

安全生产法律法规汇编(2010年增补卷)

1

280

X007

安全生产隐患排查治理工作指南

1

98

X008

煤矿职业危害防护与尘肺病防治知识读本

1

18

X009

小煤矿安全生产基础管理实施指南

1

298

X010

煤矿安全十万个为什么

8

120

X011

煤矿安全生产技术规范与违法责任

1

198

X012

《防治煤与瓦斯突出规定》学习与执行100问

1

12

编号

书名

规格/册

定价

X013

新编矿山采矿设计手册

10

2680

X014

矿井防治煤与瓦斯突出实用措施

1

21

X015

《企业安全生产标准化基本规范》释义

1

25

X016

通风瓦斯常用数据测量手册

1

98

X017

煤炭标准汇编

1

176

X018

煤矿液压支架控制技术手册

1

198

X019

煤矿放顶煤液压支架与综采放顶煤技术手册

1

198

X020

矿山救护技术新探

1

48

X021

煤矿工人一二三四安全规约

1

26

X022

煤矿新工人岗位安全培训读本

1

25

X023

煤矿井下常见不安全行为图册

1

12

X024

班组安全管理百问百答

1

10

X025

班组安全建设100法

1

15

X026

班组长安全文化手册

1

10

X027

矿工井下避灾与救护训练

1

15

X028

白国周班组管理六法十八解

1

22.8

X029

煤矿瓦斯防治技术与工程实践

1

158

x

煤矿监控技术装备与标准

3

350

x

煤矿安全生产技术规范与违法责任

1

198

x

《爆破设计与施工》《爆破设计与施工试题库》

2

300

综采工作面搬家安装手册

1

298

x

矿山采矿实用技术手册

9

398

《最新煤矿电工实用手册修订本》

4

980

AQ1081-2010煤层气地面开采防火防爆安全规程

1

10

金属矿山安全生产400问(冶金)

1

46

野外地质工作手册

1

98

AQ1082-2010煤层气集输安全规程

1

10

采矿学(第2版)

1

358

岩巷工程施工——掘进工程

1

380

最新矿山企业领导带班下井制度与现场安全管理及监督检查工作手册

1

328

AQ2030--2010尾矿库安全监测技术规范

1

18

煤矿电工安全培训读本

1

22

煤质及化验知识问答(第二版)

1

58

矿井通风系统设计:

原理、方法与实例

1

98

煤矿矿井机械、电气设备通用完好标准

正文内容:

煤矿矿井机械、电气设备通用完好标准

1、固定设备通用部分

1.1紧固件

1.1.1螺纹连接件和锁紧件必须齐全,牢固可靠。

螺栓头部和螺母不得有铲伤或棱角严重变形。

螺纹无乱扣或秃扣。

1.1.2螺栓拧入螺纹孔的长度不应小于螺栓的直径(铸铁、铜、铝合金件等不小于螺栓直径的1.5倍)。

1.1.3螺母拧紧后螺栓螺纹应露出螺母1~3个螺距,不得用增加垫圈的办法调整螺纹露出长度。

1.1.4稳钉与稳钉孔应吻合,不松旷。

1.1.5铆钉必须紧固,不得有明显歪斜现象。

1.1.6键不得松旷,打入时不得加垫,露出键槽的长度应小于键全长的20%、大于键全长的5%(钩头键不包括钩头的长度)。

1.2联轴器

1.2.1端面的间隙及同轴度应符合表1-1-1的规定:

表1-1-1联轴器端面间隙和同轴度mm

类型

外型尺寸

端面间隙

两轴同轴度

径向位移

倾斜‰

弹性圆柱销式

设备最大轴向窜量2~4

≤0.5

<1.2

齿轮式

≤250

>250~500

>500~900

4~7

7~12

12~18

≤0.20

≤0.25

≤0.30

<1.2

蛇型弹簧式

≤200

>200~400

>400~700

>700~1350

设备最大轴向窜量加2~4

≤0.10

≤0.20

≤0.30

≤0.50

<1.2

1.2.2弹性圆柱销式联轴器弹性圈外径与联轴器销孔内径差不应超过3mm。

柱销螺母应有防松装置。

1.2.3齿轮式联轴器齿厚的磨损量不应超过原齿厚的20‰键和螺栓不松动。

1.2.4蛇型弹簧式联轴器的弹簧不应有损伤,厚度磨损不应超过原厚的10%。

1.3轴和轴承

1.3.1轴

1.3.1.1轴不得有表面裂纹,无严重腐蚀和损伤,内部裂纹按探伤记录检查无扩展。

1.3.1.2轴的水平度和多段轴的平行度均不得超过0.2‰,如轴的挠度较大达不到此要求时,齿轮咬合及轴承温度正常,也算合格。

1.3.2.、滑动轴承

1.3.2.1轴瓦合金层与轴瓦应粘合牢固,无脱离现象。

合金层无裂纹、无剥落,如有轻微裂纹或剥落,但面积不超过1.5cm2,且轴承温度正常,也算合格。

1.3.2.2轴颈与轴瓦的顶间隙不应超过表1-1-2的规定

表1-1-2轴颈与轴瓦的顶间隙mm

轴颈直径

最大磨损间隙

50~80

>80~120

>120~180

>180~250

>250~315

>315~400

>400~500

0.30

0.35

0.40

0.50

0.55

0.65

0.75

1.3.2.3轴颈与下轴瓦中部应有90°~120°的接触弧面,沿轴向接触范围不应小于轴瓦长度的80%。

1.3.2.4润滑油质合格,油量适当。

油圈或油链转动灵活。

压力润滑系统油路畅通,不漏油。

1.3.3滚动轴承

1.3.3.1轴承转动灵活、平稳,无异响。

1.3.3.2润滑脂合格,油量适当,占油腔的1/2~2/3,不漏油。

1.3.4轴承温度应符合表1-1-3的规定

表1-1-3轴承温度

轴承类型

允许最高温度

滑动轴承

合金瓦

<65

铜瓦

<75

滚动轴承

<75

1.3.5轴在轴承上(包括减速器)的振幅不超过表1-1-4的规定:

表1-1-4轴在轴承上的振幅

转速(r/min)

<1000

<750

<800

<500

允许振幅(mm)

0.13

0.16

0.20

0.25

1.4传动装置

1.4.1主、被动皮带轮中心线的轴向偏移不得超过。

a平皮带轮为2mm;

b三角皮带轮当中心距小于或等于500mm时为1.5mm,当中心距大于500mm时为2mm。

1.4.2两皮带轮轮轴中心线的平行度不超过1‰。

1.4.3平皮带的接头应平直,接缝不偏斜。

接头卡子的宽度应略小于皮带宽度。

皮带无破裂。

运行中不打滑,跑偏不超出皮带轮边沿。

1.4.4三角皮带的型号与轮槽相符,条数不缺,长度一致,无破裂、剥层。

运行中不打滑。

皮带低面与轮槽底面应有间隙。

1.5减速器和齿轮

1.5.1减速器壳体无裂纹和变形。

接合面配合严密,不漏油。

润滑油符合设计要求,油量适当,油面超过大齿轮半径的1/2。

油压正常。

1.5.2轴的水平度不大于0.2‰。

轴与轴承的配合符合要求。

1.5.3齿圈与齿心配合必须紧固,齿缘、辐条无裂纹。

齿轮不断齿,个别齿断角度不超过全齿宽的15%。

1.5.4齿面接触斑点的分布,应符合表1-1-5的规定

表1-1-5齿轮副齿面接触斑点

齿轮类型

接触斑点分布

精度等级

6

7

8

9

渐开线

圆柱齿轮

按齿高不小于(%)

按齿长不小于(%)

50(40)

70

45(35)

60

40(30)

50

30

40

圆弧齿轮

(跑合后)

按齿高不小于(%)

按齿长不小于(%)

55

90

50

85

45

80

40

75

注:

括号内数值,用于轴向重合度αβ>0.8的斜齿轮。

1.5.5齿面无裂纹,剥落面累计不超过齿面的25%,点蚀坑面积不超过下列规定:

a点蚀区高度接近齿高的100%;

b点蚀区高度占齿高的70%,长度占齿长的10%;

c点蚀区高度占齿高的30%,长度占齿长的40%;

1.5.6齿面出现的胶合区,不得超过齿高的1/3、齿长的1/2。

1.5.7齿厚的磨损量不得超过原齿厚的15%,开式齿轮齿后的磨损量不得超过原齿厚的20%。

1.6“五不漏”的规定

1.6.1不漏油

静止接合面一般不允许有漏油,老旧设备允许有油迹,但不能成滴。

运动接合面允许有油迹,但在擦干后3min不见油,半小时不成滴。

非密闭转动部位,不甩油(可加罩)。

1.6.2不漏风

空气压缩机、通风机、风管等的静止接合面不漏风。

运动接合面的泄露距100mm处用手试验。

无明显感觉。

1.6.3不漏水

静止接合面不见水,运动接合面允许滴水,但不成线。

1.6.4不漏汽

锅炉、汽动设备、管路及附件的静止接合面不漏汽;运动接合面的泄漏距200mm处用手试验,无明显感觉。

1.6.5不漏电

绝缘电阻符合要求,漏电继电器正常投入运行。

1.7电气设备

电动机、开关箱(柜)、起动控制设备、接地装置、电器、电缆及配线等符合标准“电气设备”分册完好标准的规定。

1.8安全防护

1.8.1机电设备和机房(硐室)内外可能危机人身安全的部位和场所,都应安设防护栏、防护罩或盖板。

1.8.2防火措施:

a机房(硐室)内不得存放汽油、煤油、变压器油。

润滑油和用过的棉纱、破布应分别放在盖严的专用容器内,并放置在指定地点。

b机房(硐室)内要有合乎规定的防火器材。

1.9涂饰

1.9.1设备的表面喷涂防锈漆,脱落的部位应及时修补。

1.9.2设备的特殊部位如外露轴头,防护栏、油嘴、油杯、注油孔及油塞等的外表应涂红色油漆,以引起注意。

在用设备上的油管、风管、水管,应分别涂不同颜色,以示区别。

1.9.3不涂漆的表面应涂防绣油。

1.10基础

1.10.1机座与混凝土不得相互脱离。

1.10.2混凝土不得有断裂、剥落和松碎现象。

1.10.3基础坑内无积油或积水。

1.11各种设备的机房(硐室)都应有下列记录:

a交接班记录;

b运转记录;

c检查、修理、试验和整定记录;

d事故和故障记录。

1.11.2有设备铭牌、编号牌,并固定牢靠,保持清晰。

1.12设备环境

1.12.1设备无积尘、无油垢

1.12.2机房(硐室)内外无杂物,工具、备件、材料、油料等有固定存放地点,安放排列整齐。

1.12.3机房(硐室)通风良好,温度和噪声符合规定。

1.13照明

照明装置符合安全要求,并有足够的亮度。

2、运输设备通用部分

2.1紧固件

2.1.1螺纹连接件和锁紧件齐全,牢固可靠。

螺栓头部和螺母无铲伤或棱角严重变形,螺纹无乱扣或秃扣。

2.1.2螺母拧紧后,螺栓螺纹应露出螺母1~3个螺距。

不得在螺母下面加多余的垫圈来减少螺栓的伸出长度。

2.1.3同一部位的紧固件规格应一致。

主要连接部件或受冲击载荷容易松动部位的螺母应使用防松螺母(背帽)或其它防松装置。

使用花螺母时,开口销应符合要求;螺母止动垫圈的包角应稳固;铁丝锁紧螺母时,其拉紧方向应和螺旋方向一致,接头应向内弯曲。

2.1.4螺栓不得弯曲。

螺栓螺纹在连接件光孔内部分不少于两个螺距。

沉头螺栓拧紧后,沉头部不得高出连接件的表面。

2.1.5键不得松动,键和键槽之间不得加垫。

2.2轴和轴承

2.2.1轴无裂纹、损伤或锈蚀,运行时无异常振动。

2.2.2轴承磨损允许最大间隙不超过表2-1-1的规定。

表2-1-1轴承磨损允许最大间隙mm

轴径或轴承内经

滑动轴承(顶间隙)

滚动轴承

圆锥滚动轴承

调整值

允许值

>30~50

>50~80

>80~120

>120~180

>180~250

0.25

0.30

0.35

0.40

0.50

0.20

0.25

0.30

0.35

-

0.05~0.12

0.06~0.14

0.07~0.17

-

-

0.20

0.25

0.30

-

-

2.2.3轴承润滑良好,不漏油,转动灵活,无异响。

滑动轴承温度不超过65℃,滚动轴承温度不超过75℃。

2.3齿轮

2.3.1齿轮无断齿,齿面无裂纹或剥落。

2.3.2点蚀坑面积不超过下列规定:

a点蚀区高度接近齿高的100%;

b点蚀区高度占齿高的30%,长度占齿长的40%;

c点蚀区高度占齿高的70%,长度占齿长的10%。

2.3.3齿面出现的胶合区不超过齿高1/3、齿长1/2。

2.3.4齿厚磨损不超过下列规定:

a硬齿面齿轮,齿面磨损达硬化层的80%;

b软齿面齿轮,齿面磨损为原齿厚的15%;

c开式齿轮,齿厚磨损为原齿厚的25%。

2.3.5齿轮副齿合的接触斑点面积应符合下列规定:

a圆柱齿轮,沿齿长不小于50%,沿齿高不小于40%;

b圆锥齿轮,沿齿长、齿高均不小于50%;

c弧齿锥齿轮,沿齿长、齿高均不小于30~%;

d蜗轮,沿齿长不小于35%;沿齿高不小于50%;

e圆柱齿轮副、蜗轮副接触斑点的分布应在齿面中部,圆锥齿轮副应在齿面的中部并偏向小端。

2.3.6齿轮的磨损、点蚀、胶合及接触斑点面积可以检修记录为依据进行检查,记录的有效期不超过规定的检修间隙期。

2.4减速器

2.4.1箱体无裂纹或变形,接合面配合紧密,不漏油。

2.4.2运转平稳,无异响。

2.4.3油质清洁,油量合适。

润滑油面超过大齿轮直径约1/3,轴承润滑脂占油腔1/2~1/3。

2.5联轴器

2.5.1联轴器的端面间隙和同轴度应符合表2-1-1的规定:

表2-1-2联轴器断面间隙和同轴度mm

形式

端面间隙

同轴度

径向位移

倾斜%

齿轮式

≤250

>250~500

<500~900

4~7

7~12

12~18

≤0.20

≤0.25

≤0.30

≤1.2

弹性

链式

木销

设备最大窜量加

2~4

≤0.5

≤0.5

≤1.0

≤1.2

胶带

20~60

≤3.0

≤1.5

2.5.2齿轮联轴器齿厚磨损不超过原齿厚的25%,键和螺栓不松动。

2.5.3弹性联轴器的弹性圈外经磨损后与孔径差不大于3mm,柱销螺母应有防松装置。

2.5.4链式联轴器链轮无裂纹或严重咬伤,链轮齿厚磨损不超过3~5mm。

2.5.5木销联轴器木销齐全,有防脱落装置。

2.6液力偶合器

2.6.1外壳及泵轮无变形、损伤或裂纹,运转无异响。

2.6.2易溶合金塞完整,安装位置正确,符合各型液力偶合器的规定,不得用其它材料代替。

2.7“四不漏”的规定

2.7.1不漏油:

固定设备的静止接合部位无油迹,转动及滑动部位允许有油迹,擦干后3min不见油,半个小时不成滴;移动设备的固定接合部位允许有油迹,擦干后30s不见油;转动部位15min不成滴。

非密闭转动部位不甩油。

2.7.2不漏风:

距压风管路、风包和风动工具100mm处,用手试验无明显感觉。

2.7.3不滴水:

静止的固定接合面不见水,转动部位允许滴水,但不成线。

2.7.4不漏电:

绝缘阻值符合下列要求,漏电继电器正常投入运行。

1140V,不低于60KΩ;660V,不低于30KΩ;380V,不低于15KΩ;127V,不低于10KΩ。

2.8电气设备

2.8.1电动机、开关箱、电控设备、接地装置、电缆、电器及配线,符合本标准“电气设备”分册完好标准的规定。

2.9安全保护装置

1.9.1一切容易碰到的裸露电气设备和设备外露的转动部分,以及可能危及人身安全的部位或场所,都应设置护罩或防护栏。

2.9.2固定安设的运输机,经常有人员横越的地点应设有过桥。

过桥应有扶手、栏杆。

2.9.3机房硐室应备有必要的消防器材。

2.10涂饰

2.10.1机壳及外露金属表面(有镀层者除外)均应进行防腐处理。

涂漆要与原出厂颜色一致。

2.10.2设备的的防护栏、油标、注油孔、油塞等,其外表应涂红色油漆,以引起注意。

2.10.3压风管、水管、油(或工作液)管外表应分别涂色,以示区别。

2.11记录资料

2.11.1各种记录应分别备有下列记录资料:

a交接班记录

b运转记录

c检查、修理、试验记录;

d事故记录。

2.11.2设备有铭牌、编号牌,并固定可靠,保持清晰。

2.12设备环境

2.12.1工具、备件、材料整齐存放在专用箱(柜、架)内。

2.12.2设备及机房硐室整洁,设备附近无积水、无积煤(矸)、无杂物、巷道支护无缺梁断柱。

3、采掘设备通用部分

3.1紧固件

3.1.1螺纹连接件和锁紧件齐全,牢固可靠。

螺栓头部和螺母无铲伤或棱角严重变形,螺纹无乱扣或秃扣。

3.1.2螺母拧紧后,螺栓螺纹应露出螺母1~3个螺距,不得在螺母下面加多余的垫圈来减少螺栓的伸出长度。

3.1.3同一部位的紧固件规格应一致。

主要连接部件或受冲击载荷容易松动部位的螺母应使用防松螺母(背帽)或其它防松装置。

使用花螺母时,开口销应符合要求;螺母止动垫圈的包角应稳固;铁丝锁紧螺母时,其拉紧方向应和螺旋方向一致,接头应向内弯曲。

3.1.4螺栓不得弯曲。

螺栓螺纹在连接件光孔内部分不少于两个螺距。

沉头螺栓拧紧后,沉头部不得高出连接件的表面。

3.1.5键不得松动,键和键槽之间不得加垫。

3.2轴和轴承

3.2.1轴无裂纹、损伤或锈蚀,运行时无异常振动。

3.2.2轴承磨损允许最大间隙不超过规定值。

3.2.3轴承润滑良好,不漏油,转动灵活,无异响。

滑动轴承温度不超过65℃,滚动轴承温度不超过75℃。

3.3齿轮

3.3.1齿轮无断齿,齿面无裂纹或剥落。

3.3.2点蚀坑面积不超过下列规定:

a.点蚀区高度接近齿高的100%;

b.点蚀区高度占齿高的30%,长度占齿长的40%;

c.点蚀区高度占齿高的70%,长度占齿长的10%。

3.3.3齿面出现的胶合区不超过齿高1/3,齿长1/2。

3.3.4齿厚磨损不超过下列规定:

a.硬齿面齿轮,齿面磨损达硬化层的80%;

b.软齿面齿轮,齿厚磨损为原齿厚的15%。

C.开式齿轮,齿厚磨损为原齿厚的25%。

3.3.5齿轮副啮合的接触斑点面积应符合下列规定:

a.圆柱齿轮,沿齿长50%,沿齿高不小于40%;

b.圆锥齿轮,沿齿长、齿高均不小于50%;

c.弧齿锥齿轮,沿齿长、齿高均不小于30~50%;

d.蜗轮,沿齿长不小于35%,沿齿高不小于50%;

e.圆柱齿轮副、蜗轮副接触斑点的分布应在齿面中部,圆锥齿轮副应在齿面的中部并偏向小端。

3.3.6齿轮的磨损、点蚀、胶合及接触斑点面积可以检修记录为依据进行检查,记录的有效期不超过规定的检修间隔期。

3.4减速器

3.4.1箱体无裂纹或变形,接合面配合紧密,不漏油。

3.4.2运转平稳,无异响。

3.4.3油脂清洁,油量合适,润滑油面约为大齿轮直径的1/3,轴承润滑脂占油腔1/3~1/2。

3.5联轴器

3.5.1联轴器的端面间隔和同轴度应符合相关技术标准的规定。

3.5.2齿轮联轴器齿厚磨损不超过原齿厚的25%,键和螺栓不松动。

3.5.3弹性联轴器的弹性圈外径磨损后,与孔径差不大于3mm,柱销螺母应有防松装置。

3.5.4链式联轴器链轮无裂纹或严重咬伤,链轮齿厚磨损不超过3~5mm。

3.6“四不漏”的规定

3.6.1不漏油。

固定设备的静止接合部位无油迹,转动及滑动部位允许有油迹,擦干后3min不见油,半小时不成滴;移动设备的固定接合部位允许有油迹,擦干后30s不见油;转动部位15min不成滴;非密闭转动部位不甩油。

3.6.2不漏风。

距压风管路、风包和风动工具100mm处,甩手试验无明显感觉。

3.6.3不漏水。

静止的固定接合面不见水,转动部件允许滴水,但不成线。

3.6.4不漏电:

绝缘电阻符合下列要求,漏电继电器正常投入运行:

a.1140V不低于60kΩ;

b.660V不低于30kΩ;

c.380V不低于15kΩ;

d.127V不低于10kΩ。

3.7电气设备

3.7.1电动机、开关箱、电控设备、接地装置、电缆、电器及配线,符合本规定“电气设备”部分完好标准的规定。

3.7.2照明灯符合安全要求。

3.8安全防护装置

3.8.1一切容易碰到的裸露电气设备和设备外露的转动部分,以及可能危及人身安全的部位或场所,都应设置防护罩或防护栏。

3.8.2机房硐室应备有必要的消防器材。

3.9涂饰

3.9.1机壳及外露金属表面(有镀层者除外)均应进行防腐处理,涂漆要与原出厂颜色一致。

3.9.2设备的防护栏、油标、注油孔、油塞等,其外表应涂红色油漆,以引起注意;

3.9.3压风管、水管、油(或工作液)管外表应分别涂色,以示区别。

3.10记录资料

3.10.1各种设备应分别备有下列记录资料:

a.交接班记录;

b.运转记录;

c.检查、修理、试验记录;

d.事故记录。

3.11设备环境

3.11.1工具、备件、材料整齐存放在专用箱(柜、架)内。

3.11.2设备及机房硐室整洁,设备

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 煤矿 机电 通用 完好 标准

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《公务员财产申报制度》.docx

《公务员财产申报制度》.docx