LDS设计规范.doc

LDS设计规范.doc

- 文档编号:2351499

- 上传时间:2022-10-29

- 格式:DOC

- 页数:10

- 大小:2.25MB

LDS设计规范.doc

《LDS设计规范.doc》由会员分享,可在线阅读,更多相关《LDS设计规范.doc(10页珍藏版)》请在冰豆网上搜索。

LDS类天线

一简介:

3D-MID是英文“Three–dimensionalMoldedInterconnectDevice的简称,中文直译就是三维模塑互连器件或电子组件。

3D-MID技术是指在注塑成型的塑料壳体的表面上,制作有电气功能的三维立体电路。

主要包括2ShotMID(双模注塑成型)以及LaserDirectStructureMID(简称LDSMID,激光镭射成型)两种方式。

目前主要以LDS应用为主。

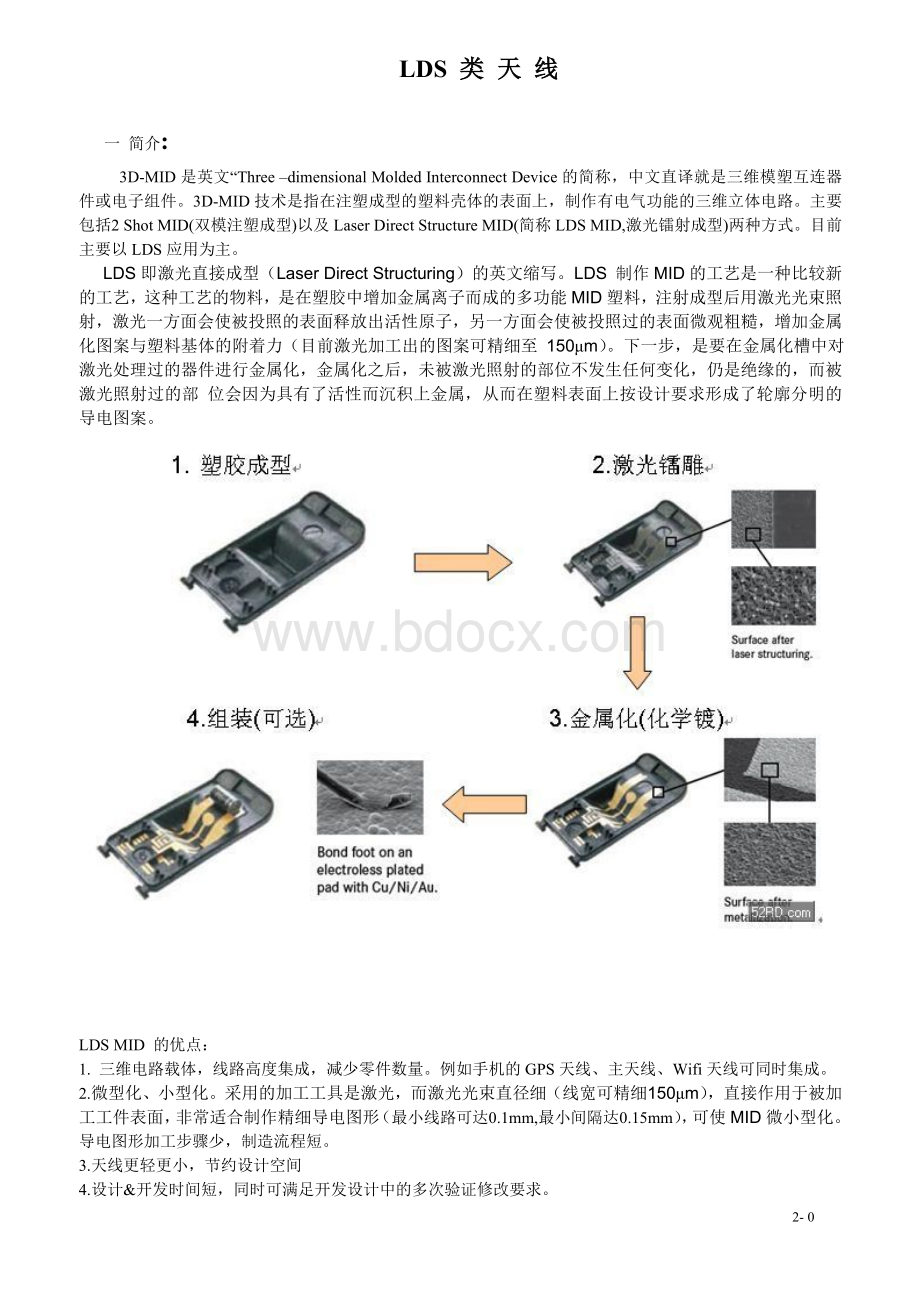

LDS即激光直接成型(LaserDirectStructuring)的英文缩写。

LDS制作MID的工艺是一种比较新的工艺,这种工艺的物料,是在塑胶中增加金属离子而成的多功能MID塑料,注射成型后用激光光束照射,激光一方面会使被投照的表面释放出活性原子,另一方面会使被投照过的表面微观粗糙,增加金属化图案与塑料基体的附着力(目前激光加工出的图案可精细至150μm)。

下一步,是要在金属化槽中对激光处理过的器件进行金属化,金属化之后,未被激光照射的部位不发生任何变化,仍是绝缘的,而被激光照射过的部位会因为具有了活性而沉积上金属,从而在塑料表面上按设计要求形成了轮廓分明的导电图案。

LDSMID的优点:

1.三维电路载体,线路高度集成,减少零件数量。

例如手机的GPS天线、主天线、Wifi天线可同时集成。

2.微型化、小型化。

采用的加工工具是激光,而激光光束直径细(线宽可精细150μm),直接作用于被加工工件表面,非常适合制作精细导电图形(最小线路可达0.1mm,最小间隔达0.15mm),可使MID微小型化。

导电图形加工步骤少,制造流程短。

3.天线更轻更小,节约设计空间

4.设计&开发时间短,同时可满足开发设计中的多次验证修改要求。

5.微小化程度佳,最小线路可达0.1mm,最小间隔达0.15mm

6.柔性大。

采用计算机控制,由激光把计算机里的电路图形直接转移到注塑件上,无需额外的工具或掩膜。

电路图形只取决于CAD数据,因此,设计、修改设计非常方便。

LDSMID在天线产品的缺点

1经济性:

成本高。

首先其采用的塑胶原材料价格就比较高,激光镭雕的设备价格高,检测设备高,电镀价格高。

所有这些价格导致最后天线成本价格高,并且在短期内不能改变。

2.激光镭雕效率比较低,使产能受到限制,如果增加产量则必须增加设备,而设备的价格又高。

使企业不得不慎重考虑。

LDSMID的主要应用:

3D-MID技术在美日欧等发达国家、地区已被较广泛的应用于通讯、汽车电子、计算机、机电设备、医疗器械等行业领域。

LDS目前最主要的应用是无限通讯产品,主要为智能手机天线及无限支付这一部分。

目前几乎所有已知的做智能手机的公司几乎都有相关机型使用3DMID天线。

如Nokia、Apple、Moto、SEMC、Samsung、Blackberry、华为、中兴等。

在未来的几年内,随着更多的厂商加入,以及成本的降低,LDS将迎来更大的市场。

二LDS塑胶材料

LDS塑胶原料较成熟厂商有三菱和Sabic,

材料性能的比较

三设计要求

1LDS类天线的设计,其制品应尽可能设计成一次装卡就能完成所有镭雕的方式,如此能有效提升LDS制品的镭雕效率,降低成本。

尽量不采用多次装卡镭雕的设计方案。

镭雕时,一次装卡制品,可以实现多个面的镭雕(治具是可以沿着其自身的轴转动,从而实现多个面的镭雕)。

但是垂直于设备自转轴的面,就必须二次装卡然后镭雕,虽然已经有多镭雕头的设备,但是,我们设计的原则还是要尽量减少装卡次数。

2设计产品之初,应与RF工程师确认,走线都要走到哪些面上。

后面的设计对这些面有详细的要求。

3设计LDS制品,应使用3D文件,1:

1设计,并在输出时也采用3D文件。

4LDS制品可以使用各种标记,如:

型号、日期、公司LOGO、次数和其他特殊标记。

这些标记应尽量远离天线走线的主体,以免干扰天线性能。

5避免塑胶进胶口设计在走线的面上。

6尽量避免合模线设计在走线表面,如无法避免,则合模线的要求段差要小于0.05mm,无披峰、飞边。

分模线

天线区域

镭雕照射方向

分模线

该处的断差很可能对镭雕的质量产生影响,因此,其分模线一定要小于0.05mm

7顶针和斜项不要设计在有LDS走线的表面,

此两个顶针在镭雕电镀区域,如不改进顶针将产生问题

此三个顶针没有在镭雕电镀区域,不会影响镭雕电镀问题

顶针OK

如果顶针位不可避免,则需要如下改进:

顶针NG

8激光镭雕角度

建议最大入社角度为60度,(红色线为正常的激光照射线)а角度尽量设计成小于等于30度

Laserbeam

Laserbeam

Laserbeam

bad

good

bad

good

30°

30°

Laserbeam

9最小镭雕线宽度0.3mm(特殊情况下可以为0.2mm)

走线最小间距0.5mm

0.3mm

0.5mm

10过孔的设计

1)塑胶件小于0.6mm的壁厚时,尽量选用前者,大于等于0.6mm时尽量选用后者(如下图)。

2)下图中2处最小直径0.3mm

3)下图3处斜面符合上述60°的角度要求。

4)2处的塑胶不能到圆角,按照图示角度,越尖越好。

如果走线比较细,则在过孔的地方应该将镭雕电镀区域略微加大一些。

5)如下图过孔时,过孔宽度应≥1.5mm,走线离侧边≥0.5mm(特殊时可设计成0.3mm)。

1.5

0.5

0.5

11面与面之间的圆角

图中绿色走线优于红色走线

面之间的过渡应以圆角过渡,最小圆角R=0.15mm。

如使用尖角,外尖角易磨损,内尖角易漏镀

12线路与邻近墙体的距离

2

1

3

1镭雕电镀表面

2电镀边缘与相邻的墙壁的

距离(该距离有一定的限制)

3邻近的墙壁

13设计突出物用以保护金属化表面避免磨损。

14镭雕电镀边缘到塑胶件边缘最小距离是0.15mm

15设计电镀用的挂钩位置

最小间隙(入射角小於45°)為0.15mm

最小间隙(入射角小於85°)為0.25mm

最小间隙(入射角大於85°)為(0.15mm+tan13°xH)=(0.15mm+0.224XH)

高度(H)最高为2mm.

16将走线边缘圆角化,一般R≥0.3mm

17线路在相邻表面连接,应圆弧过渡,最好设计成中间有斜面过渡的形式。

斜面过渡形式,并且使用圆弧

18LDS公差

根据所使用的材料,以及零件的复杂程度,化镀能力等情况

一般情況下-LDS线路到线路的公差为+/-0.10mm,LDS线路到塑件边缘公差为+/-0.15mm

特殊情況下-LDS线路到线路公差为+/-0.08mm,LDS线路到塑件边缘公差为+/-0.12mm

19塑件表面粗糙度度在Rz5um符合LDS制程要求,打磨表面一般是没有必要的,(特殊情況下Rz15um是可以接受的)

20标记能更好的追溯产品信息,但是要远离走线以防止影响电性能,与走线一次装卡完成镭雕。

四.LDS天线镀层厚度的工艺标准:

1. 对于不需要做喷涂和需要做二级外观面喷涂处理的LDS天线,其镀层厚度要求为:

Cu=12~16um, Ni=3~6um, Au=0.1~0.2um!

2.对于需要做一级外观面喷涂处理LDS天线,因为镀层越厚,喷涂处理就越困难,良品率就越低,所以其镀层厚度要求为:

Cu=5~10um, Ni=2~4um, Au=0.1~0.2um!

2-9

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- LDS 设计规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

保育笔记.doc

保育笔记.doc

幼儿园日常安全检查记录表.xls

幼儿园日常安全检查记录表.xls