IATF16949COP 内部审核检查表+填写记录.docx

IATF16949COP 内部审核检查表+填写记录.docx

- 文档编号:23492576

- 上传时间:2023-05-17

- 格式:DOCX

- 页数:85

- 大小:32.54KB

IATF16949COP 内部审核检查表+填写记录.docx

《IATF16949COP 内部审核检查表+填写记录.docx》由会员分享,可在线阅读,更多相关《IATF16949COP 内部审核检查表+填写记录.docx(85页珍藏版)》请在冰豆网上搜索。

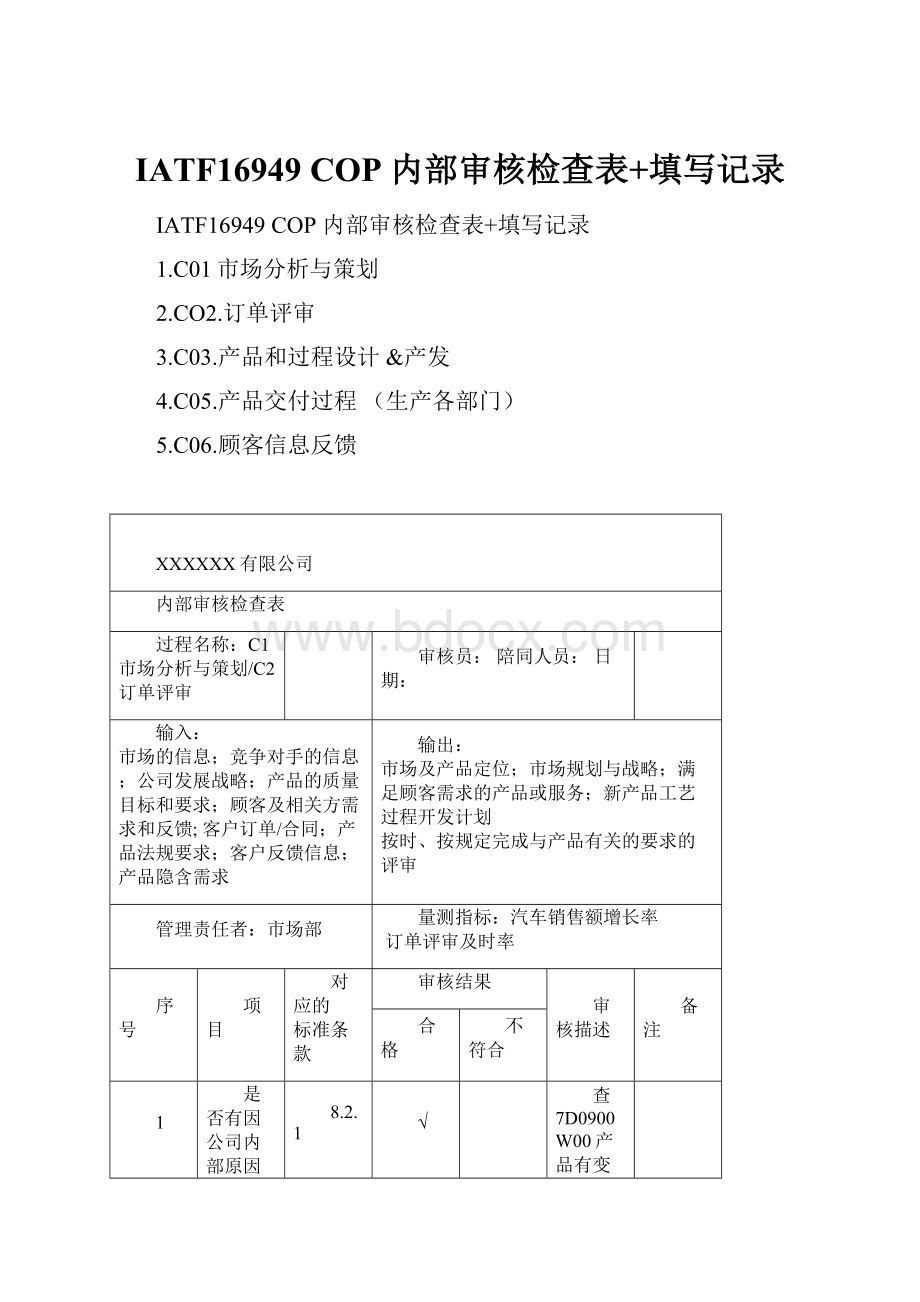

IATF16949COP内部审核检查表+填写记录

IATF16949COP内部审核检查表+填写记录

1.C01市场分析与策划

2.CO2.订单评审

3.C03.产品和过程设计&产发

4.C05.产品交付过程(生产各部门)

5.C06.顾客信息反馈

XXXXXX有限公司

内部审核检查表

过程名称:

C1市场分析与策划/C2订单评审

审核员:

陪同人员:

日期:

输入:

市场的信息;竞争对手的信息;公司发展战略;产品的质量目标和要求;顾客及相关方需求和反馈;客户订单/合同;产品法规要求;客户反馈信息;产品隐含需求

输出:

市场及产品定位;市场规划与战略;满足顾客需求的产品或服务;新产品工艺过程开发计划

按时、按规定完成与产品有关的要求的评审

管理责任者:

市场部

量测指标:

汽车销售额增长率

订单评审及时率

序号

项目

对应的

标准条款

审核结果

审核描述

备注

合格

不符合

1

是否有因公司内部原因需要变更的产品?

变更的产品是否有提交给客户承认后再生产?

8.2.1

√

查7D0900W00产品有变更,增加挤料工艺,已提交给客户承认,客户已于2018-8-16日邮件回复,测试OK,可批量生产,详见ECN201808003

2

是否进行了有效的报价?

8.2.1

√

查WP835SWING密封组件报价单

3

对于有疑问或异议的订单是否在生产前与顾客统一了意见?

8.2.1

√

依邮件和电话形式沟通,与顾客确认统一意见

4

有无顾客订单变更?

是否对变更内容进行评审,并知会相关部门?

8.2.1

√

有,依订单变更单通知相关部门,查4/1成都领胜订单变更通知单,变更数量,有发放ECN通知到相关部门

5

在接受顾客订单之前是否对产品有关的法律法规进行了确认?

8.2.2

√

查看客户合元,有与客户签订《供应商保密协议》

6

在接受顾客订单之前是否对顾客指定特殊要求进行了评审、确认?

8.2.3

√

查看赛诺的产品,在接订单时,业务部有组织品质部、工程部、资材部、财务部等部门人员对产品的可制造性进行评审,有保留《新产品评审表》

7

是否要求顾客形成书面文件或制作书面文件给客户确认?

8.2.3.1

√

经查,客户的订单等,都有邮件形式确认

8

是否对相关评审记录进行了适当的保存?

8.2.3.1

√

查看赛诺的新产品,有进行《新订单评审表》组织相关部门评审

9

新产品导入时,是否有相关部门进行评审?

评审内容包括哪些?

是否包含客户的特殊要求?

(如环保要求等)

8.2.3.1

√

查昆山富士康新订单评审表,评审内容有模治具/SOP/SIP/材料等

10

在接受顾客订单之前是否对顾客指定的特殊特性进行了评审、确认?

8.2.3.1.2

√

11

顾客是否有服务协议?

如服务人员需要达到什么样的培训、能力等?

8.5.5.2

√

查看瑞康客户,有服务协议,有供应商保密协议

12

在接受顾客订单之前是否对产品的制造可行性进行了评审?

8.2.3.1.3

√

查看赛诺的客户,料号为349967的产品,在量产前有开量产前会议,有会议记录,有专人跟进专案,每天的进度及良率等都会在微信,邮件中通知。

13

过程指标是否有达成?

√

查KPI2018年“汽车销售额增长率”的达成率为18.7%,达成目标值≥10%,“订单评审的及时率”1~3月的评审及时率为100%,达成目标值100%。

14

是否有对该过程进行风险和机遇的识别与管控?

√

查,质量手册的第16页过程分析表中有对“C1市场分析与策划、C2订单评审”进行风险和机遇的识别与管控。

XXXXXX有限公司

内部审核检查表

过程名称:

C3产品和过程设计开发

审核员:

陪同人员:

日期:

输入:

顾客的要求(包括样品、图纸、客户邮件、特殊特性)、国家/行业法律法规/标准、市场信息、以往经验、新工艺的开发计划、成本目标、合同评审

输出:

稳定、合理的制程能力和工艺流程;PFMEA、PPAP、控制计划等全套APQP文件资料/规范;产品验收标准;合格样/产品;

管理责任者:

产品开发部&工程部

量测指标:

样品送样及时率

序号

项目

对应的

标准条款

审核结果

审核描述

备注

合格

不符合

1

是否有策划、实施和控制满足客户产品和服务要求所需的过程?

如识别客户产品和服务的要求(识别客户特殊特性)?

8.1

2

是否有做过程设计和开发?

8.3.1

√

查看产品名称:

O型圈,编号:

7D0900W00-000-G1,有制作APQP,APQP当中包括五个阶段,各项内容均有责任人和完成的时间

3

是否针对所有要求的产品实施了APQP策划?

8.3.2.1

√

查看富士康客户汽车部品APQP策划资料,APQP当中的成员包括工程部、品质部、制造部、制技部、业务部

4

在产品实现的策划中是否以多功能小组的方式进行?

8.3.2.1

√

查看产品名称:

O型圈,编号:

7D0900W00-000-G1,APQP当中的成员包括工程部、品质部、制造部、制技部、业务部

5

多功能小组是否包括了公司的质量、生产、工程人员?

8.3.2.1

√

查看产品名称:

O型圈,编号:

7D0900W00-000-G1,APQP当中的成员包括工程部、品质部、制造部、制技部、业务部

6

APQP策划中是否包含各项工作的进度要求和责任人?

8.3.2

√

查看产品名称:

O型圈,编号:

7D0900W00-000-G1,APQP当中包括五个阶段,各项内容均有责任人和完成的时间,如第二阶段由工程部谢福星2014.03.20需完成样件控制计划

7

是否按APQP策划的要求完成了各项工作?

8.3.2

√

查看产品名称:

O型圈,编号:

7D0900W00-000-G1,抽查APQP第三阶段“制定试生产过程流程图”需在“2014.09.22”,实际“生产流程图”于2014.09.22完成

在产品设计时,是否考虑过替代方案?

(如物料的替代、制造技术的代替等)是否有替代清单?

8.3.3.1d

8.3.3.2c

8

是否确定了所必须的生产设备、工装和检验试验设备?

8.3.3.2

√

查看产品名称:

O型圈,编号:

7D0900W00-000-G1.APQP,其中包括“确定新设备、工装和设施要求”的要求,实际也有“仪器、设备清单”

9

是否在合同接收之前进行产品制造可行性分析?

是否进行了包装规范分析?

8.3.3.2

√

O型圈当中的APQP包括“制定初始过程能力研究计划”和“制定测量系统分析计划(MSA)”,以及包装评价。

SPC当中有关于尺寸的研究

10

是否确定了产品和过程的特殊特性?

特殊特性是否考虑顾客的要求?

8.3.3.2

√

查看O型圈,产品编号:

7D0900W00-000-G1,有制作“初始特殊特性清单”,制作人:

谢福星,制作日期:

2014.01.20,清单中包括顾客的特殊要求

11

是否对产品的特殊特性、生产过程的特殊特性进行了多方论证并确定?

相关文件内标识特殊特性,如过程流程图、FMEA、控制计划、作业指导书等?

8.3.5.2

√

查075-0001-1189的产品,T3有透光检,实际现场无透光检的SOP。

T2的SOP是目视检,无及时更新SOP至作业现场。

201904002

12

是否完成产品的制造过程流程图?

流程图是否说明了生产和检测的顺序?

8.3.5.2

√

查看7D0900W00-000-G1的产品,有制定过程流程图,各SOP上也有简易的工序流程图,详见过程流程图或工序SOP

13

对高风险顺序数的过程或项目是否已计划并采取了纠正/预防措施?

8.3.5.2

√

经查7D0900W00-000-G1PFMEA高风险96分(SOD),采取变更材料存放位置

14

当纠正措施完成后是否由小组重新评估了S、O、D及风险顺序数?

8.3.5.2

√

经查7D0900W00-000-G1PFMEA高风险96分(SOD),采取变更材料存放位置,再重新评估风险24分(SOD)

15

在确定失效模式的后果时,是否考虑了对后续工序及最终顾客的影响?

8.3.5.2

√

查潜在失效模式及后果分析PFMEA(7D0900W00-000-G1)

16

PFMEA中的各过程是否和过程流程图中描述的过程相一致?

8.3.5.2

√

查7D0900W00-000-G1的PFMEA过程与过程流程图的过程相一致。

17

PFMEA的完成及各项措施的实施是否在关键日期之前?

8.3.5.2

√

是,PFMEA的各项措施在SOP和SIP中都有体现,作业现场都是按现场的作业文件作业。

18

是否针对产品的特殊特性完成了初始过程能力研究计划?

8.3.3.3

√

查7D0900W00-000-G1的控制计划及可行性记录表(001-GC-R-3332)

19

是否在试生产前完成了试生产控制计划?

8.3.5.2

√

查7D0900W00-000-G1的产品,在2018年更新了摆料方式后,于2018-7-25有进行小批量试产,有更新CP、PFMEA、SOP、SIP等相关文件。

20

试生产控制计划中的各过程是否和过程流程图中描述的过程相一致?

8.3.5.2

√

经查7D0900W00-000-G1的产品的试生产控制计划和流程图一致

21

控制计划是否受控并在生产中得到使用?

8.3.5.2

√

查7D0900W00-000-G1的产品的控制计划,工程有发给文件受控,文控受控后发给生产,生产依要求执行

22

试生产中实际的控制方法是否和控制计划中确定的控制方法一致?

8.3.5.2

√

查7D0900W00-000-G1的产品的混炼配方记录与控制方法一致(混炼配方记录表)

23

控制计划中规定的统计工具是否在过程中使用?

8.3.4.1

√

硬度计、硫变仪、卡尺等统计工具在实际过程中有使用

24

是否针对控制计划中涉及到的测量系统制定测量系统分析计划?

8.3.4.1

√

查MSA测量系统分析计划

25

试生产的日期与顾客的要求的进度或APQP计划的进度是否保持一致?

8.3.5.2

√

查7D0900W00-000-G1的产品在2018年7月份更改了摆料方式后,有及时将样品发给客户确认,客户于2018-8-16回复确认OK,可量产。

26

试生产的时间和数量是否满足PPAP的要求(生产数量不少于300PCS)?

8.3.5.2

√

是,7D0900W00-000-G1的产品7月25日小批量试产为3000PCS,大于300PCS,满足要求。

27

试生产的产品是否进行全尺寸测量和试验以提供PPAP使用?

8.3.5.2

√

是,试生产的产品都有对应的全尺寸报告,详见7D0900W00-000-G1尺寸报告

28

是否按初始过程能力研究计划完成了特殊特性的初始过程能力研究?

8.3.5.2

√

DQE在样件阶段制作初始SPC,并分析制程能力

29

不足的初始过程能力是否制定了纠正措施计划?

计划是否确定相关的责任人和完成时间?

8.3.5.2

√

查看SPC,产品名称:

O型圈,产品编号:

7D0900W00-000-G1,外径要求CPK≥1.33,实际测量值为1.63,询问DQEmark,如果SPC能力不足时,由DQE分析原因并制定纠正行动

30

纠正措施计划是否优先考虑防错的方法?

8.3.5.2

√

有固定不良穴数:

临时对策,挑选;现采用防错:

将固定不良穴数模腔用物料堵住,不放料不生产(7D0900W00-000-G1),既省了人工拔掉不良的时间,同时也节省了不良模穴的硅胶料。

是否建立《防错清单》?

10.2.48.3.5.2

31

初始过程能力研究时是否进行合理的抽样?

8.3.5.2

√

询问汽车部件DQEmark,过程能力研究采用固定模穴号取样,四周和中间各取样一PCS,量产时,采用模穴号循环的方式进行过程能力保证。

32

是否按MSA计划的要求进行适当的测量系统分析?

8.3.5.2

√

查看产品名称:

O型圈,产品编号:

7D0900W00-000-G1,有制作MSA,如机器名称:

二次元,机器编号:

FC-001,有制作偏倚、稳定、重复、再现,统筹人员:

阙洋洋

33

进行测量系统分析时测量过程是否按规定的方式进行?

8.3.5.2

√

询问测量员:

阙洋洋,在进行MSA测量时,采用3\3\10原则,即同一个测量位置3个人测3次,测10个样品,以此来判定产MSA的能力

34

进行MSA的人员是否经过相关的测量操作的培训,并有能力进行测量操作?

8.3.5.2

√

查看MSA负责人员程瑞新,有经过MSA的培训。

35

MSA的结果是否证明测量系统是有能力可以进行产品分析和过程分析?

8.3.5.2

√

查看产品名称:

O型圈,产品编号:

7D0900W00-000-G1,有制作MSA,如机器名称:

二次元,机器编号:

FC-001,GR&R的数值为26,在可接受值(30)的范围内

36

是否进行试生产总结,是否考虑了试生产中出现的问题和量产时所需的措施?

8.3.5.2

√

查看产品名称:

O型圈,产品编号:

7D0900W00-000-G1,试生产总结包括试生产过程中发现的问题点,由品质部、工程部共同评审签核

37

是否制定量产控制计划?

8.3.5.2

√

有制作量产控制计划,产品编号:

7D0900W00-000-G1,文件编号:

001-GC-R-3332,最新版本:

B0,制作日期:

2018-11-10

38

量产控制计划是否考虑FMEA、试生产控制计划、和试生产总结的输出?

8.3.5.2

√

查看量产控制计划,凡是FMEA、试生产控制计划、试产总结关注的问题延用在量产控制计划中

39

是否按控制计划中规定的统计工具来控制过程?

8.3.5.2

√

查看控制计划,产品编号:

7D0900W00-000-G1,文件编号:

001-GC-R-3332,要求IPQC制程检验时检验22.0的尺寸,实际IPQC有检验该尺寸

40

量产控制计划是否和过程流程图一致并考虑了PFMEA的输出?

8.3.5.2

√

产品编号:

7D0900W00-000-G1,文件编号:

001-GC-R-3332要求退货或返工时,当生产出现异常时按控制计划的要求实行

41

实际的生产操作是否实施过程流程图和控制计划?

8.3.5.2

√

现场查看SOP、控制计划、过程流程图一致

42

当过程不满足要求时是否实施控制计划中的反应计划?

8.3.5.2

√

产品编号:

7D0900W00-000-G1,文件编号:

001-GC-R-3332要求退货或返工时,当生产出现异常时按控制计划的要求实行

43

统计过程能力是否有人评审?

8.3.5.2

√

SPC由组长确认并签名

44

是否有做跌落测试、物性报告、橡胶生产配方表

8.3.5.2

√

查有跌落测试报告、橡胶生产配方表、查看HNBR-70物性报告,报告日期:

2018/3/1;

45

外包加工商是否提交了相应的PPAP资料(如PPAP)?

8.3.5.2

√

查看采购供应商资料汽车部品原料供应商(太平洋)已提交PSW资料。

46

是否建立变更管理程序?

8.3.6.1

√

查有设计变更管理程序(FC-SP-011D3),工程变更管理程序(FCQP-07-04)

47

是否按变更管理程序执行?

8.3.6.1

√

查看2019-3-19日,料号为075-0001-1189的产品,变更硫化时间,有填写ECN变更单,有经相关人员会签。

48

过程指标是否有达成?

√

查KPI“样品送样及时率”2月的达成率为96.42%,达成目标值≥90%。

49

是否有对该过程进行风险和机遇的识别与管控?

√

查,质量手册的第17页过程分析表中有对“C3过程设计和开发”进行风险和机遇的识别与管控。

工程标准及变更管理、评审周期是否不超过10个工作日

7.5.3.2.2

随机抽查3~5个产品,查看是如何进行4M变更管理?

(包含永久变更和临时变更),如在实施前是否有确认?

变更是否与客户要求相一致?

是否保留变更记录?

包含非汽车产品

8.3.6/8.5.6/8.5.6.1/8.5.6.1.1

是否建立《产品安全清单》?

如法律法规要求的识别、PFMEA的特殊批准、产品相关的安全特性的等等

4.4.1.2

作业指导书SOP(包含安全操作要求)与CP过程编号、过程名、特殊特性等是否一一对应?

8.5.1.2

XXXXXX有限公司

内部审核检查表

过程名称:

C4产品生产过程

审核员:

陪同人员:

日期:

输入:

生产订单、生产计划编排表

输出:

1、合格的产品

2、满足生产计划

管理责任者:

资材部&PMC

量测指标:

工单结案率、生产计划准确率、生产计划达成率(汽车)

序号

项目

对应的

标准条款

审核结果

审核描述

备注

合格

不符合

1

询问对质量方针的理解及质量目标分解及实际达成情况?

5.2

6.2

√

询问陪同人员黄课能说出公司的质量方针及本部门的质量目标

2

询问陪同人员本部门、本岗位的职责和权限?

(查看岗位说明书)

5.3

√

查看有制订本部门的组织架构图、有岗位说明书,询问陪同人员黄课,能说出本岗位的职责与岗位说明书上的要求一致。

3

询问陪同人员,是否有制订本部门的风险和机制措施?

是否保存记录?

6.1

√

查看本部门有制订SOWT,有SWOT记录

4

询问本部门是否有制订质量目标?

质量目标是否有达成?

6.2

√

有制定质量目标,2月份工单结案率未达成,有进行原因分析和填写改善措施

5

是否有制订部门的培训计划?

培训是否按时实施?

是否有对培训效果进行评估,确保培训的有效性?

7.3

√

查PMC有制定2019年的培训计划,查3月份PMC有组织《生产计划管理程序》的培训,有相关的培训记录及效果评价。

6

本部门通过什么方式对公司的信息进行上传上达?

7.4

√

通过邮件和微信对公司信息上下传达

7

查看部门所使用的文件是否有最新版本文件?

文件、记录是否有归档?

是否便于查阅?

7.5.2

√

查看《文件控制程序》现场的是D2版,与文件的版本保持一致。

查看现场的记录都有电子档,文件记录有归档

8

查看本部门的记录是否有按《记录控制程序》的要求保存?

7.5.3.2.1

√

所有的记录都有按《记录控制程序》的要求执行

9

是否有制定生产计划控制程序?

8.5.1.7

√

有制定《生产计划管理程序》

10

是依据什么制定生产计划?

8.5.1.7

√

依据《订单变更通知单》制定生产计划

11

过程指标是否有达成?

√

查KPI“工单结案率”1月的达成率为90%,达成目标值90%,2月的达成率为96.42%,达成目标值≥90%,“生产计划准确率”1~3月达成率为100%,达成目标值100%

12

对没达成的过程测量指标进行了具体的分析并执纠正/预防措施吗?

10.2

√

查2月份KPI“工单结案率”的指标为77.52%,未达成目标值90%,PMC有分析和纠正/预防措施,详见品质异常改善书,报告编号201902001

13

是否有对该过程进行风险和机遇的识别与管控?

√

查,质量手册的第17页过程分析表中有对“C4产品生产过程”进行风险和机遇的识别与管控。

XXXXXX有限公司

内部审核检查表

过程名称:

C4产品生产过程

审核员:

陪同人员:

日期:

输入:

客户要求、模具制作进度表

输出:

1、成本分析表2、开模记录表

管理责任者:

产品开发部&模具

量测指标:

新模具T0一次性通过率、新模具T0准时达成率、新模具TF准时达成率

序号

项目

对应的

标准条款

审核结果

审核描述

备注

合格

不符合

1

询问对质量方针的理解及质量目标分解及实际达成情况?

5.2

6.2

√

有订部门KPI,实际达成与目标达成有差异,每月写分析改善措施

2

询问陪同人员本部门、本岗位的职责和权限?

(查看岗位说明书)

5.3

√

查看模具部的组织架构及部门职责说明书,有制订经理及相关岗位人员的岗位职责,详见《模具部岗位职责说明书》

3

询问陪同人员,是否有制订本部门的风险和机制措施?

是否保存记录?

6.1

√

询问陪同人员黄经理,本部门有制订风险和机制措施,有保存《风险和机遇措施识别和评价表》

4

询问本部门是否有制订质量目标?

质量目标是否有达成?

6.2

√

有订部门KPI,实际达成与目标达成有差异,每月写分析改善措施

5

查看本部门的记录是否有按《记录控制程序》的要求保存?

7.5.3.2.1

√

文件有保存2年,2017、2018年资料都有保存,如亚马逊盖脚垫记录

6

模具设计、模具操作人员是否都已取得相关的资质?

以确保产品满足客户之要求?

8.5.1

√

查模具设计人员黄而地,是大专模具设计专业毕业,现阶段能满足客户之要求。

7

生产现场的环境是否满足生产之需求?

8.5.1

√

查看模具房,有开空调、现场有温湿度记,温湿度有温湿度表监测,并保存记录,现场的温湿度要求是18~23度,湿度是35~80%、现场有《温湿度点检表》记录当天的温湿度

8

制造过程中是否有采取监视和测量?

监视和测量仪器是否在有效期内?

测量人员是否具备资质(如培训记录、培训证书等)?

8.5.1

√

查看现场的温湿度表,编号是FC-WJD-02

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- IATF16949 COP 内部审核检查表+填写记录 内部 审核 检查表 填写 记录

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《地质测量图绘制细则》.docx

《地质测量图绘制细则》.docx