钢在轧制中常见的缺陷归纳.docx

钢在轧制中常见的缺陷归纳.docx

- 文档编号:23455013

- 上传时间:2023-05-17

- 格式:DOCX

- 页数:52

- 大小:45.32KB

钢在轧制中常见的缺陷归纳.docx

《钢在轧制中常见的缺陷归纳.docx》由会员分享,可在线阅读,更多相关《钢在轧制中常见的缺陷归纳.docx(52页珍藏版)》请在冰豆网上搜索。

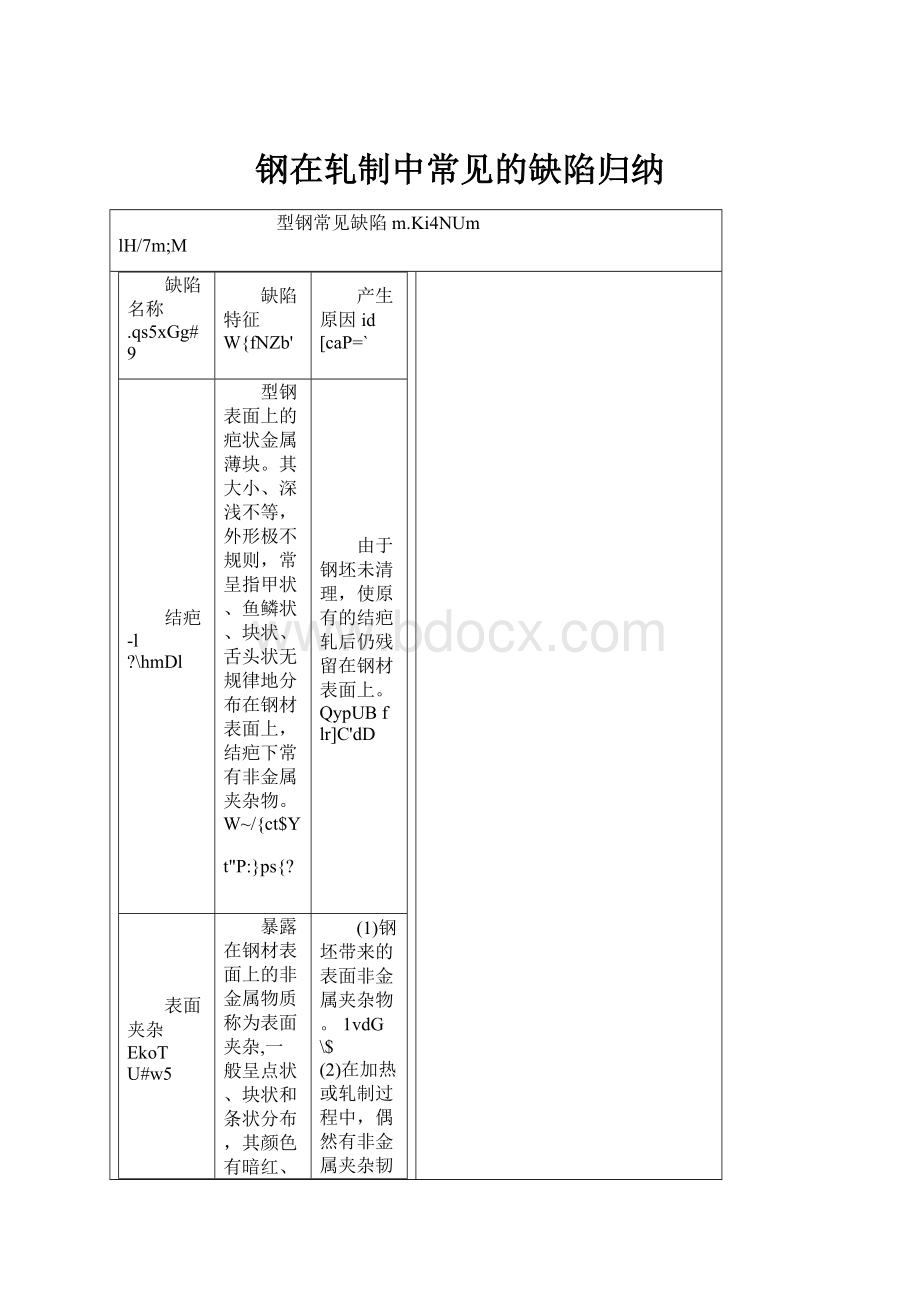

钢在轧制中常见的缺陷归纳

型钢常见缺陷m.Ki4NUm

lH/7m;M

缺陷名称.qs5xGg#9

缺陷特征W{fNZb'

产生原因id[caP=`

结疤-l?

\hmDl

型钢表面上的疤状金属薄块。

其大小、深浅不等,外形极不规则,常呈指甲状、鱼鳞状、块状、舌头状无规律地分布在钢材表面上,结疤下常有非金属夹杂物。

W~/{ct$Y

t"P:

}ps{?

由于钢坯未清理,使原有的结疤轧后仍残留在钢材表面上。

QypUBf

lr]C'dD

表面夹杂EkoTU#w5

暴露在钢材表面上的非金属物质称为表面夹杂,一 般呈点状、块状和条状分布,其颜色有暗红、淡黄、灰白等,机械的粘结在型钢表面上,夹杂脱落后出现一定深度的凹坑,其大小、形状无一定规律。

v(zfq'^%`

gv,1CK

(1)钢坯带来的表面非金属夹杂物。

1vdG\$

(2)在加热或轧制过程中,偶然有非金属夹杂韧(如加热炉的耐火材料及炉渣等),炉附在钢坯表面上,轧制时被压入钢材,冷却经矫直后部分脱落U#|6n,

cp6I]#X

分层0cq

{d

此缺陷在型钢的锯切断面上呈黑线或黑带状,严重的分离成两层或多层,分层处伴随有夹杂物。

49YN@PXC

(1)主要是由于镇静钢的缩孔或沸腾钢的气囊未切净。

sgRWjrc/

(2)钢坯的皮下气泡,严重疏松,在轧制时未焊台,严重的夹杂物也会造成分层。

\\;yW~

(3)钢坯的化学成份偏析严重,当轧制较薄规格时,也可能形成分层。

J?

Oeuk~[D

&L}^Up

气泡(凸包){C0Y8:

"`

型钢表面呈现的一种无规律分布的园形凸起称为凸包,凸起部分的外缘比较园滑,凸包破裂后成鸡爪形裂口或舌形结疤,叫气泡。

多产生于型钢的角部及腿尖。

Z\cD98B#

^?

*<.rsG

钢坯有皮下气泡,轧制时未焊合。

o#=C[d5BV

S&QXf 裂纹{hPB% 顺轧制方向出现在型钢表面上的线形开裂,一般呈直线形,有时呈“Y”形,多为通长出现,有时局部出现。 ".2d{B @C^wV (1)钢坯有裂缝或皮下气泡、非金属夹杂物,经轧制破裂暴露。 t#3_M=L (2)加热温度不均匀,温度过低,轧件在轧制时各部延伸与宽展不一致。 k1ja([Q (3)加热速度过快、炉尾温度过高或轧制后冷却不当,易形成裂纹,此种情况多发生在高碳钢和低合金钢上。 K? r TiF+rA{t 尺寸超差(尺寸不合、规格不合)A=IpP}7J 尺寸超差是指型钢截面几何尺寸不符标准规定要求的统称。 这类缺陷名目繁多,大部以产生部位以及其超差程度加以命名。 例工、槽、角钢的腿长、腿短、腰厚、腰薄及一腿长,一腿短。 {f@Q&(g 3W]gn8 (1)对工字钢成品孔腿长往往表现在开口腿上,主要由于腰部压下量不够,角钢和槽钢成品孔压下量的大小,直接影响腿长和腿短。 841y"@*BY (2)切深孔切人太深,造成腿长无法消除。 x^1d9Z (3)轧辊不水平或有轴向串动,以及800咬入不正,成品孔夹板上偏等都会造成一腿长,一腿短等。 k! }(a0h (4)腰的厚、薄主要是成品孔及成品前孔压下量不合理所造成。 miu? X! Mgi~j.[ 划伤(刮伤、擦伤、划痕)p6K~b 一般呈直线或弧形的沟槽,其深度不等,通长可见沟底,长度自几毫米到几米,连续或断续地分布于钢材的局部或全长,多为单条,有时出现多条。 xr7}@rq"U< )#cZ&O (1)导卫板安装不当,对轧件压力过大,将轧件表面划伤。 F8"J (2)导卫板加工不良,口边不圆滑,或磨损严重,粘有氧化铁皮,将轧件表面划伤。 ! 'p (3)孔型侧壁磨损严重,当轧件接触时产生弧形划伤。 T3@2e0u) (4)钢材在运输过程中与表面粗糙的辊道、盖板、移钢机、活动挡板等接触划伤。 7Q9Hk(Z9 "nCK%w= 缺肉kSzap+nB? 型钢其一侧面沿轧制方向全长或周期性的缺少金属称缺肉,缺陷处没有成品孔轧槽的热轧印迹,色暗、表面较粗糙。 WoN},oT[i cZ|*Zpk (1)孔型设计不良,轧辊车削不正确及轧机调整不当,使轧件进入成品孔时由于金属量不足,造成孔型充填不满。 ))f@9m (2)轧槽错牙或入口导板安装不当,造成轧件某一面缺少金属,再轧时孔型充填不满。 r9WR1&T) (3)前、后孔磨损程度不一样。 Lv['/! DJ| (4)园轧件弯、扭造成进孔不正。 (m: Q'4Ep (5)对于工、槽钢,困钢坯不清理,往往出现结疤掉到闭口腿内,在轧制过程中便会出现周期性的腿尖缺肉。 HY~"V Awxm[: r>^ 耳子94PI 在型钢表面上与}L型开口处相对应的地方,出现顺轧制方向延伸的凸起部分称为耳子。 有单边的,也有双边的,有时耳子产生在型钢的全长,也有局部或断续的,方、圆钢产生较多。 IC'+{3.m8 #X'-/q`. (1)轧机调整不当或孔型磨损严重,使成品前孔来料过大或成品孔压下量过大,产生过充满,多产生双边耳子。 >y#MEN>? (2)进入成品孔前因事故造成温度过低,进入成品孔时延伸降低,宽展过大,多产生双边耳子。 jFdgFKc) (3)成品孔入口夹板向孔型一侧安偏或松动。 金属挤人孔型一侧辊缝里,产生单面耳子。 iXo;e (4)成品入口夹板间隙过大或松动,进钢不稳,易产生双面断续耳子。 @NA+Ma{N *cW%Q@lit 扭转5A`>3w{3n 型钢绕其轴线扭成螺旋状称为扭转153*b^iDBh xI? 'Nh (1)卫板安装不良,使轧件出孔时受到力偶的作用产生扭转。 Dz~^AuD6 (2)两侧延伸不一致,主要是压下不均或辊子有轴向串动。 |khFQ( (3)方、园钢由于入口夹板安装不正确,使钢料进孔不正,造成延伸不一致。 K{I"2c (4)轧辊安装不正确,上、下轧辊轴线不在同一垂直平面内,即上、下辊成水平投影交叉,使轧件扭转。 "})OLa (5)矫直机调整不当。 C3=0st$ 4s|qxCks 弯曲(弯头)@Zhd/=2[ 型钢沿垂直或水平方向呈现不平直的现象称为弯曲,一般为镰刀形或波浪形,仅只头部的弯曲叫弯头。 kfY; -8"K|ev (1)轧机调整不当,轧辊倾斜或跳动,上、下辊径差大,造成速度差大。 {**W7\h (2)出口卫板安装不正确,卫板梁过低或过高。 Rc9>^>w (3)轧件温度不均匀,使金属延伸不一致。 bM): (4)冷床拉钢小车不同步或滑轨不光滑。 <7Yh<(Re^ (5)运输辊道速度过快,容易把钢材头部撞弯。 inq{"6 (6)矫直温度过高,冷却后容易产生弯曲。 .n.N.e (7)成品捆扎长短不齐较大。 在运输中装卸不当。 [\fwnS_1 (8)堆垛时不按规定进行。 LV$Ko_9eA (9)锯片用的太老,也容易产生弯头。 ^)`e}} 0Q#}: 形状不正? djH! 型钢断面几何形状歪斜不正,这类缺陷对不同品种各异,名称繁多。 如工槽钢的内并外斜,弯腰挠度,角钢顶角大、小腿不平等。 ~(Q#G"t y5^OD63s (1)矫直辊孔型设计不合理。 r/)ZKO, (2)矫直机调整操作不当。 Q_0_6,Opb (3)矫直辊磨损严重。 /74h+.amg (4)轧辊磨损或成品孔出口卫板安装不良。 LU@1Gol b53s@7/mq AG;KXL[V $Tt.r 重轨常见缺陷Oc.8d< 0;OZ|;Z 缺陷名称Y;E'gP-J 缺陷特征T#I}w\XlhP 产生原因W+4Bx=Mj 结疤xbHI4A"Z 在钢轨的头、腰底部等处局部粘附的金属蒲片状疤皮为重轨结疤,外形轮廓不规则,有闭合和不闭合的,有生根和不生根的,结疤下面常有肉眼可见的非金属夹杂物。 F8/n; (hKjr1s 由于钢坯未清理,钢坯原有的结疤经热轧变形后残留在钢勒表面上。 Ri: : Ek3qu P"@^BQ4 裂纹7,uD7R_ 在钢轨表面上呈现的与轧制方向一致的直线形缝隙叫“裂纹”,长短不一,多出现在轨头。 裂纹通常较深,缝底尖细,有氧化铁皮和非金属夹杂物MFWkJbZV '9&@? P; (1)钢坯原有的裂纹经热轧变形后,演变在钢轨表面上。 iHQ$L#7 (2)加热工艺不台理,即温度过高或加热速度过快,造成热应力,形成裂纹。 mGF)OtR (3)轧制过程中冷却不当,即因事故浇水时间过长或孔型冷却水开得太大,低温轧制易形成裂纹。 9gIim nCA~=[&H 表面夹杂 暴露在钢轨表面上的非金属物质称为表面夹杂。 一般呈点状、块状和条状,其大小、深浅无规律,颜色有暗红、淡黄、灰白等。 [l<&eI&ln (FGHt/! 钢坯有夹杂。 $uRi/%Q9 @zLyG#kHY 分层5as5{"l 轨腰断面中心线附近显露的金属分离层叫分层。 常呈现黑线或黑带,内有大量非金属夹杂物。 x>T+k8[n IaO&f<^#o (1)主要因钢坯缩孔部分未切净。 ,ML^ey (2)钢坯中心聚集大量的非金属夹杂物,在轧制中不能使金属焊合。 ]U}B~Y ; 开裂{V8uk$ 钢坯在轧制中,自动裂开称开裂。 工业轨尤为多见。 \#F>R, sNMF(TY (1)由于钢锭中心部位集中大量气体和非囊属夹杂物所致。 `-? `H>+OG (2)由于钢“内裂”或“穿孔”所致。 ZQ-6n1O 8~BLTZ 过烧G6xNR 因钢坯加热不当,钢轨表面出现的横向粗糙裂口叫“过烧”。 裂口多出现在轨头和轨底侧边,金相观察裂口处金属晶粒粗大。 7Rc>LI*' RS@G.| (1)主要是由于加热温度过高或在高温区停留时间太长。 TKVS%// (2)加热操作不当或炉内氧化性气氛过强。 }j! C+i P: 5vS: s? 耳子Yjl: i*u/ 在钢轨的外表面上沿长度方向出现一条金属凸起称耳子,多出现在轨头中央开口处及轨底边端等部位。 L=WKqRa>4 $bN_0s0: ' (1)轧机操作调整不当或成品前孔磨损严重,造成成品孔压下量过大。 =c%gV]>G (2)钢坯温度低,造成轧制过程中的宽展大。 Owv}lJ (3)入口导板安装偏斜、松动,轧件进孔不正。 l7Wdbx5x0 zhY]! 轧痕(凸、凹、压印)t"5ZYa 在钢轨表面出现的各种不连续的伤痕叫轧痕。 各种轧痕都存在热加工的痕迹、般呈周期性出现,有时无规律分布。 R{6M(! x cqcH1aSv (1)由于轧槽掉肉,使轧件表面呈现周期性的凸包。 Ci2*5n< (2)孔型内粘结铁皮,结疤等,使轧件产生周期性的口坑,又称缺肉。 X9C: AGbp (3)在轧制过程中,氧化铁皮压入轧件表面,冷却或矫直后脱落。 形成无规律的压痕。 n;>r (4)孔型磨损严重,也能产生表面轧痕。 }|j#C[ v7f[$s$m 折迭t&IWKu# 沿钢轨的轧制方向出现的长条形金属重迭缺陷叫折迭。 折迭呈直线状,也有呈锯齿状。 多出现在钢轨头部、底部边沿等处,沿钢轨全长或局部分布。 Rk{vz| \7e4t (1)主要是由于成品孔前某一道次出现耳子,再轧后形成折迭。 PH? <)Wj9i (2)由于轧辊车削不良,锁口过宽。 gO8~$Aj (3)帽形孔压下量过大,底部宽度过大,进轨形切深孔形成耳子,再轧时形成折迭。 (4)轨形切深孔压下量过大.轨底侧压过大,使轧件出现耳子。 再轧时形成折迭。 %Kh}6 (5)有时由于孔型严重磨损.将轧件表面啃伤后再轧时形成折选。 8SCXA9} (6)导卫板安装不当.有棱角或粘有铁皮使轧件划伤,再轧后形成折迭。 'yh)6mid dx.Jv/Mb 扭转2N.! #~_2D 钢轨上某部分相对另一部分,沿长度方向绕其轴线旋转定角度称扭转,严重时象麻花.扭转分全长和局部扭转两种。 Q{~;4+ZD *#GX~3A (1)卫板安装不良,使钢轨产生力偶,形成扭转。 0bu! (Tpg7 (2)轧件温度不均或压下量不均,造成各部延伸不一致。 W^eQ}A+Z (3)矫直机调整不当,钢轨受力偶作用。 HYNpvK (4)在冷却台架上翻钢时因温度较高也会出现扭转。 S=$\S9 gc a- 弯曲tHFUV\D;, 钢轨沿垂直或水平方向呈现不平直的现象叫弯曲,一般呈镰刀形或波浪形,仅在端部的弯曲又叫弯头。 *(sv5c! 0M8 1W7ClT_cQ (1)由于重轨的头、腰、底面积相差较大,使轧制、冷却等工序操作易产生弯曲。 p)~EG=p (2)矫直机操作调整不良或矫直温度过高。 {=+'3p (3)成品孔出口卫板过低,锯齿磨损太老,垫板太低,在辊道运送速度过快时,碰撞档板等都容易产生弯头。 0R>! jw ? %b#FXA 尺寸超差(规格不合)T~d_? UAw$ 钢轨断面几何尺寸不符合标准规定,统称尺寸超差。 E/^N 其中: 钢轨头部超过正偏差的叫头大,超过负偏差的叫头小。 轨腰厚度超过正偏差的叫腰厚.超过负偏差的叫腰薄。 轨底宽度超过正偏差的叫底宽,超过负偏差的叫底小。 轨腰高度超过正偏差的叫腹高,超过负偏差的叫腹低。 轨的高度超过正偏差的叫轨高,超过负偏差的叫轨低。 断面不与其垂直轴线对称的叫不对称(又叫偏称)。 AzSmfEaU0 -s7a\H{~ (1)头太、头小产生的主要原因是轧制温度和轴瓦的磨损及轧机部件的松动等造成。 "? '9\<> 2)腰厚、腰薄产生的主要原因是: 如按孔型设计头部压下量为77—70.3=6.7mm;腰部压下量为16一14.5=1.5mm,如果六孔压下量加大l.5mm,则头部尺寸为75.5mm压下量由6.7mm减少到5.2mm,腰部压下量由1.5mm减少到0,自然头部对腰部有拉伸加之腰部无压下而宽展,所以腰变薄,反之腰部变厚。 a*nCvZ (3)底大主要是由成品孔腰厚,上腿长引起及六孔开口腿磨损严重等。 VP1z"j: (4)底小主要是帽形孔未能将腿部宽展到足够的长度,或由腰薄引起。 aoGns46Y (5)轨高、轨低主要是由于轧件的温度高、低,成品前孔轨头部分或成品孔轨头部分磨损情况引起。 ]tMZ? n8 (6)腹高、腹低主要是导卫板安装不良,孔型严重磨损造成。 puW )eH? 3"" 矫裂(矫断、压断)>oapw5~5 钢轨在冷状态矫直、压直过程中,产生的直线形或折线形的裂纹。 其裂口棱角尖锐,呈银亮色,严重时劈裂成碎断。 AH^ud*3F E*L5D4Kw (1)因辊式或立式矫直机调整操作不当,将钢轨矫断。 N,&bBp (2)钢质不好,如局部夹杂、偏析,在矫直过程中被矫(压)裂(断)。 %"^CrG dA0o{[o= vtRz;~,Z ozl>Au 线材常见缺陷'_"S/X+v J4? SC+\ 缺陷名称pAyUQe;X# 缺陷特征od*#) 产生原因i1! Y{ 耳子<@;bxSUx 盘条表面沿轧制方向的条状凸起称为耳子,有单边耳子,也有双边耳子。 在高速线材轧机(连轧)生产中,最终产品头尾两端很难避免耳子的产生。 y.a)M? 3 e? ; 1)轧槽导卫安装不正及放偏过钢,使轧件产生耳子。 iGNZC{ (2)轧制温度的波动或局部不均匀,影响轧件的宽展量,产生耳子。 T)bMHk (3)坯料的缺陷,如缩孔、偏析、分层厦外来夹杂物,影响轧件的正常变形,形成耳子。 S0;s7X#c t]xR`Rr;X 折叠1z@{4) 盘条表面沿轧制方向平直或弯曲的细线,在横断面上与表面呈小角度交角状的缺陷多为折叠。 折叠两侧伴有脱碳层或部分脱碳层,折缝中间常存在氧化铁夹杂。 Nk? /vMaw ^h"@OEga? (1)前道次的耳子及其他纵向凸起物折倒轧入本体所造成。 再轧形成折迭。 Q2B (2)导卫板安装不当,有棱角或粘有铁皮使轧件产生划痕,再轧形成折迭。 [vxHsY3z "FLiSz%ME 裂纹Ce}m_ 盘条表面沿轧制方向有平直或弯曲、折曲的细线,这种缺陷多为裂纹。 由于钢坯上的缺陷经轧制后形成的裂纹常判有氧化圆点、脱碳现象,裂纹中间常存在氢化亚铁。 由于轧后控冷不当形成的裂纹无脱碳现象伴生,裂缝中一般无氧化亚铁。 (dHjf; MaZS|Zei[ (1)钢坯上未消除的裂纹(无论纵向或横向),皮下气泡及非金属夹杂物都会在盘条上造成裂纹缺陷。 &@'+h*b (2)钢坯上的针孔直口不清除,经轧制被延伸、氧化、熔接就会造成成品的线状发纹。 针孔是铸坯常见的重要缺陷之一,不显露时很难检查出来,应特别予以注意。 D{JwZL@7k2 (3)高碳钢盘条或合金舍量高的钢坯加热工艺不当(预热速度过快,加热温度过高等),以及盘条轧成后冷却速度过快,也可能造成成品裂纹,后者还可能出现横向裂纹。 Us%_'}(/U P[jh^! 凸起及压痕 盘条表面呈现一些连续性、周期性的凸起或凹下的印痕(某些印痕无规律性),缺陷形状、大小相似。 : bXTV? #0 +P.JiH`\= 凸起、压痕主要是轧槽损坏或磨损造成的。 zo@,>'m ed#>q;jX 缩孔Wj,{lJ, 盘条截面中心部位的疏松或空洞称为缩孔,缩孔处存在非金属夹杂,同时某些非铁元素富集。 JY_! G b(>G 连铸方坯按“小钢锭理论”有时出现周期性的缩孔,轧后不能焊台。 Se(apQH m*v@L4t(1 截面夹杂eYPIZ{S7h 暴露在钢材截面上的非金属物质称为截面夹杂。 P5'VLnER{ #c-Jo[%G 这样的缺陷般是铸钢时外来的非金属物质进入钢液,粘附铸坯某个部位造成的。 }mS+%w"j ? y^ix+M &p=(0$0&- RR>G}u9np 中厚板常见缺陷: kucDQE({? (-{.T 缺陷名称7Y^2JlZu= 缺陷特征K? V'? s 产生原因! 3o]mBH8 裂缝(裂纹)iRL|u~bj 钢板表面呈现的形状不同,深浅不等,方向任意的裂口称为裂缝(裂纹)。 QC+BEN$ 板坯上的纵裂缝清理不净或漏清理,经轧制残留在钢板上。 }vQY+O L%4Do*V& 压入氧化铁皮"@&I*1& 钢板表面压入的氧化铁皮,呈灰黑色或红棕色,分布面积有大有小,有呈块状,也有呈条状或点状的.其压入深度有深有浅。 ! ;/JxfgVh 8MCSU'uQ (1)压八氧化铁皮的生成取决于加热条件,加热时间愈长,加热温度愈高,氧化性气氛愈强,生成氧化铁皮就愈多,而且不容易脱落。 >^d+;~Q; (2)高压水压力不足、高压水嘴堵塞、立辊侧压小、轧制爆破去鳞不尽。 _,E! < (3)含合金元素Ni含量较高。 Ec|5'Kz] #Pq.^^ 厚薄不均w_^g-P[o- 钢板各部分厚度不致称厚薄不均,凡厚度不均的钢板,般同板差过大,局部钢板厚度超过规定的允许偏差。 OwG: +T_ g+92}$_ (1)辊缝的调整和辊型的配置不当。 t[? O*> (2)轧辊和轧辊两侧轴瓦磨损不一样。 naWWi]9 (3)板坯加热温度不均。 [[9XqD] rDSUhO{V 折迭lhhp6-r 钢板表面有局部互相折合的双层金属称折迭。 其外形与裂纹相似,深浅不一,在横截面上一般呈现锐角,多在钢板的边部或角部出现。 : p,DAt} f1UGDC (1)轧件刮伤,轧制时产生折迭,多出现在钢板的下表面。 ti^msC8e (2)立辊挤压过大,辊环啃伤轧件下表面。 q2KWSh5 (3)加热炉滑道磨损,推钢时使板坯下表面产生划伤。 ~g[ 0=y (4)钢坯表面存在凸台,横轧时产生压折。 5W=jQ3C &DgJu. 麻点! K$qh{n 钢板表面呈现局部或连续的凹坑叫麻点,其大小不同,深度不等。 my^2}>wi gry]! 4Hy 加热过程中,板坯氧化严重,轧制时铁皮压人表面,脱落后形成细小的口坑。 IJt8*cw Lu@'Ee! >G 瓢曲1SYBq,[]) 钢板在纵横方向同时出现同一方向的翘曲,严重者呈船形。 -I\Ym_) U1wsCH3+n (1)钢板两面冷却条件不一致,上下表面温差大。 J_=42aHO (2)钢板在中压水区域停留时间过长。 oI6l`K$ sC=fXCGW\p 镰刀弯a8Q=_4l 钢板两纵边向同一侧弯曲,形似镰刀,称镰刀弯。 OYsG# 2}^fhMS (1)轧辊车削不正确或辊缝调整不平行。 lB0: 4cIj (2)轧件两边温度不均,钢板延伸不一致。 0WjPo (3)用圆盘剪剪边时,两剪刃重合量不一致。 ARD&L$AX V>`xTQG 切斜,`3kDqS_4 钢板未切成直角,而切成平行四边形、梯形、无规则的四边形等,称切斜。 '01ifA^ )DzbJ} 剪切机调整不当,钢板剪切时未摆正靠齐或操作人员误操作等,都会造成钢板切斜。 BmRk|b ! XvQm*1 XL/? v"/ X0,? ~i6Q 热轧板(卷)常见缺陷>&|CE2' a] qu 缺陷名称: < 缺陷特征Q)\~=/Lb 产生原因*Txt`z[| 辊印kvzGI>H: 是一组具有周期性,大小形状基本一致的凸口缺陷,并且外观形状不规则。 v'"0Ya }{J5)\s9 一方面由于辊子疲劳或硬度不够,使辊面一部分掉肉变凹,另一方面可能是辊子表面粘有异物,使表面部分呈凸出状轧钢或精整加工时压^钢板表面形成凸凹缺陷。 jt? 937{ Pg]&^d&$ 表面夹杂c~B[<.Qj 在钢板表面破皮处,有不规则的点状、块状或长条状的非金属夹杂物,其颜色般呈棕红色、黄褐色、灰白色或灰黑色。 wHSas[4k <,%qt_! (1)板坯

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 轧制 常见 缺陷 归纳

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《地质测量图绘制细则》.docx

《地质测量图绘制细则》.docx

尾矿库安全监督管理规定.ppt

尾矿库安全监督管理规定.ppt