环保型印制电路板抗氧化剂FT600.docx

环保型印制电路板抗氧化剂FT600.docx

- 文档编号:23351496

- 上传时间:2023-05-16

- 格式:DOCX

- 页数:12

- 大小:24.35KB

环保型印制电路板抗氧化剂FT600.docx

《环保型印制电路板抗氧化剂FT600.docx》由会员分享,可在线阅读,更多相关《环保型印制电路板抗氧化剂FT600.docx(12页珍藏版)》请在冰豆网上搜索。

环保型印制电路板抗氧化剂FT600

環保型印製電路板抗氧化劑(FT-600)

産品說明書

海諾化工(廣東)有限公司

廣州市天河區科城助劑廠

一、産品簡介

傳統的印製電路板保護一般是使用松香系塗層,即將松香或松香改性樹脂溶解於有機溶劑後,塗布、噴霧或浸漬在線路板上乾燥形成一層樹脂膜,以保護印製電路板不受氧化和保持一定的可焊性。

然而由於該方法採用了各種有機溶劑,因此作業過程需要有良好的通風設施,而且揮發的有機溶劑會對大氣環境造成污染。

採用國外先進技術生産的FT-600抗氧化劑系列是一種水溶性環保産品,可代替上述傳統的印製電路板表面抗氧化處理工藝。

其工作原理爲將印製電路板浸在本産品中,本産品會有選擇性的在銅或銅合金表面反應並生成一種有機覆膜,該覆膜具有優良的抗氧化性並能保持印製電路板的可焊性。

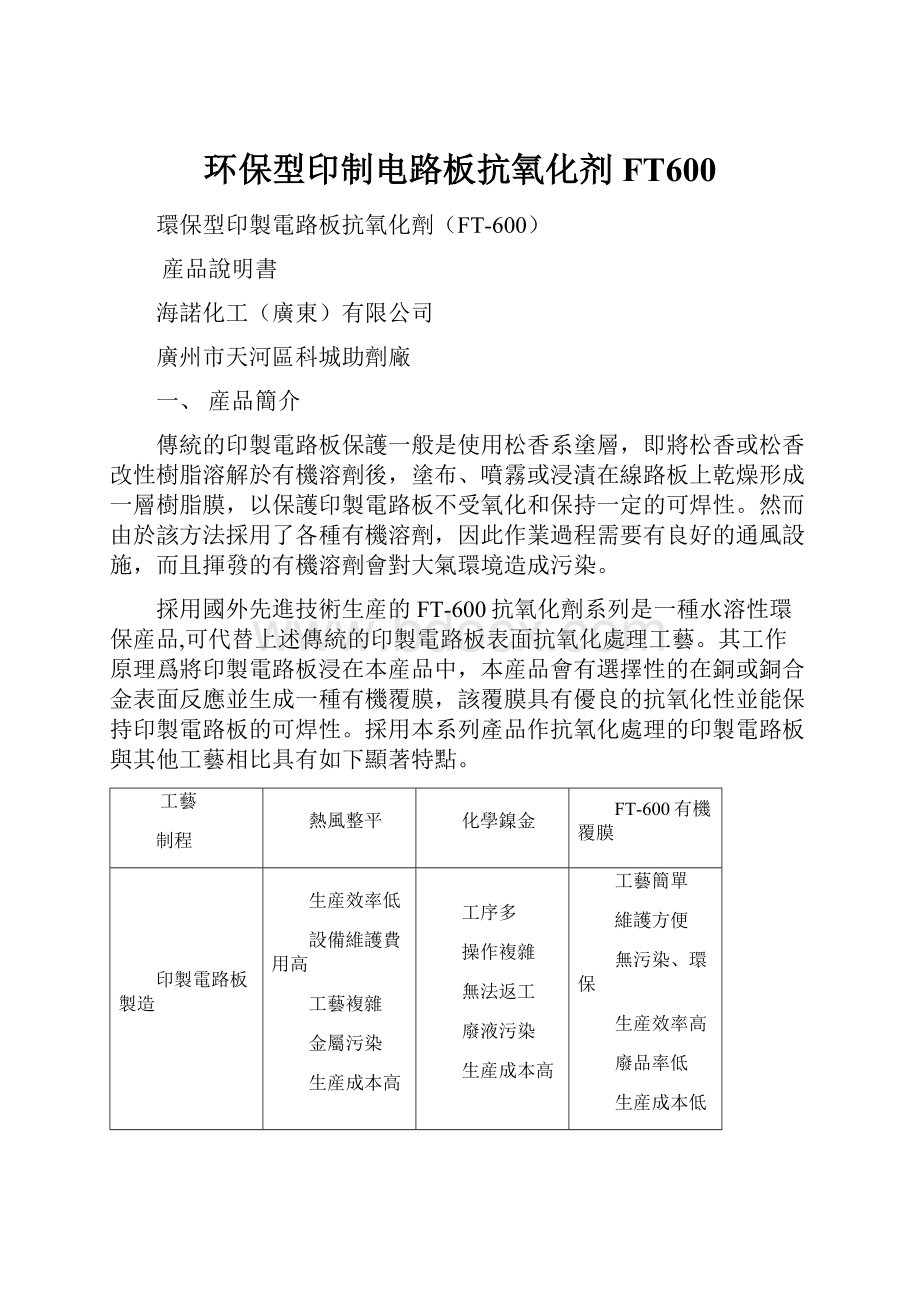

採用本系列產品作抗氧化處理的印製電路板與其他工藝相比具有如下顯著特點。

工藝

制程

熱風整平

化學鎳金

FT-600有機覆膜

印製電路板製造

生産效率低

設備維護費用高

工藝複雜

金屬污染

生産成本高

工序多

操作複雜

無法返工

廢液污染

生産成本高

工藝簡單

維護方便

無污染、環保

生産效率高

廢品率低

生産成本低

印製電路板焊接

表面不夠平整,對結構穩定及元器件貼裝有影響

熱衝擊較大

離子污染

鍍層薄容易氧化焊接點易脆化

表面平整

利於元器件貼裝

焊接污染極小

二、産品用途

適合於單雙面、多層和柔性印製電路板的表面抗氧化處理,可代替熱風整平及化學鎳金。

三、技術指標

序號

性能參數

技術指標

FT-600A

FT-600B

1

外觀

淺蘭色透明液體

淺蘭色透明液體

2

耐溫性

280℃、30S

280℃、40S

3

密度(g/cm3,25℃)

1.08

1.06

4

PH值

3.2±0.1

3.2±0.1

5

酸度(%)

120-130

120-130

6

鹵素含量

無

無

7

不揮發物含量

36

33

8

成膜速率(30℃15%原液濃度浸泡30S)

1.2µ

1.0µ

9

適用範圍

單、雙面板

多層和柔性板

10

保質期

一年

一年

四、使用條件

型號

工藝條件

FT-600A

FT-600B

濃度(%)

15

20

溫度(℃)

30~38

30~38

PH值

3.5~5.0

4.5~5.5

浸泡時間(S)

30~50

50~70

攪拌速度(r/min)

<100

<100

傳輸速度(m/min)

1.5~3.0

1.5~2.5

備註:

抗氧化處理工藝可採用手工、機械或自動等各種方式

五、成品檢測

1、經抗氧化處理的銅箔表面色澤均勻一致,不沾水,無明顯水迹。

2、滴在經抗氧化處理的銅箔表面上的水成圓球狀,將其傾斜水珠

會自動滑落不留水痕。

3、每批經抗氧化處理的産品做可焊性檢測,如合格繼續生産,如不合格則應停機檢查,同時調整抗氧化劑濃度、PH值、成分、膜厚等參數至合格後繼續生産。

可焊性試驗方法爲:

取一小塊經抗氧化處理的印製電路板(孔洞10個以上)表面浸漬或噴霧FT-112環保焊劑或其他無鹵環保焊劑後,將其置於265℃熔融的無鉛焊料上面浸焊3秒鐘檢查印製電路板的上錫情況,如試樣98%以上的銅箔被潤濕,孔洞貫通無粘連則爲合格。

六、工藝流程

除油→水洗→微蝕→水洗→吸幹→抗氧化處理→吸幹→水洗→烘乾→成品

工序

使用材料

處理時間

溫度

備註

除油脫脂

FT-310

30-60S

35-40℃

處理量達250-300ft2/L時需更換

水洗

自來水

30-40S

室溫

微蝕抛光

FT-320

30-50S

25-35℃

微蝕厚度約1.0u

當銅含量大於50g/L需更換

水洗

自來水

30-40S

室溫

吸幹或風刀吹

室溫

抗氧化處理

FT-600

30-70S

30-38℃

偱環過濾:

3-4次/小時;開缸液作業量達2500-3000ft2/L時建議換缸

吸幹或風刀吹

室溫

水洗

純水

30-40S

室溫

烘乾

熱風

60-90S

70-120℃

確保板面、孔內無水

七、FT-600開缸

1、先用8:

2(v/v)(乙醇:

醋酸)溶液清洗抗氧化缸。

2、後用自來水沖冼乾淨,並用5-10%醋酸浸泡4小時。

3、再用蒸餾水將FT-600調成15%濃度溶液加入抗氧化缸。

八、FT-600維護

1、酸度維護:

溶液維護的首要工作是防止活性物質以粘狀物的形態大量出現。

因此,每天開機前須檢查工作槽、儲液缸內是否有粘狀物出現,若有少量(直徑小於4.0mm,可加入工作液體積數千分之二的FT-600或千分之二的甲酸來調整;若有大量粘狀物質,則需加工作液體積數千分之五的FT-600或千分之五的甲酸;在每周全面取樣分析PH值、酸度、濃度的基礎上,綜合調整。

2、溶液在使用中,酸度會發生細微變化,必須定時分析(每班或每天)、及時調整(分析調整方法見內容十)。

3、使用過程中,需不斷補加FT-600原液來保持濃度及酸度平衡,一般情況,每做2000-2500ft2板後,補加FT-600原液10L。

4、每升開缸液處理2500-3000ft2線路板後,建議更換溶液。

如老化亦需換缸(詳見“注意事項”)。

5、工作時溶液需保持偱環狀態。

6、每周至少兩次檢查過濾芯,並及時清洗乾淨(清洗方法參見內容七中1)。

九、前處理工藝條件

1、所有水洗必須爲溢流水洗。

2、所有水洗槽的水必須每天至少更換一次。

3、必須保持所有水洗槽底、壁、濾芯之乾淨。

4、吸水海綿每班至少兩次清洗,且海綿吸水後厚度應超過1㎝。

5、每周至少清潔一次鼓風之濾葉。

6、每次開機前檢查各噴嘴及壓力、溫度是否正常。

7、其他設備保養請遵行貴司及設備供應商的相關規定。

十、工藝參數控制

銅箔表面抗氧化膜可焊性的優劣與膜的厚度和均勻性直接相關,而影響膜厚及其均勻性的因素如下:

1、FT-600抗氧化劑成分:

對膜厚有影響的參數主要是抗氧化劑的PH值、工作濃度、總酸度,要求生産過程每班分析、測試及補加FT-600。

2、PH值:

膜厚隨PH值的升高而提高。

控制PH值在3.50-4.50之間,以保證得到符合厚度要求的抗氧化,工作液的PH值可用氨水來提高一般每加入1.0ml/L氨水,PH約提高0.05在正常操作條件下,抗氧化劑會蒸發,酸會消耗,PH值就上升;如果PH值上升造成膜厚超過0.5um,則可通過甲酸來調整PH值加入1.0m/L乙酸,PH約降低0.02,根據經驗,PH值在4.00±0.10之間溫度爲35℃時最好。

3、總酸度:

隨著生産消耗,酸度會不斷降低,當酸度低於90%時,補加FT-600,每提高一個單位酸度,應加入FT-6002.0ml/L(或乙酸0.7ml/L、甲酸0.3ml/L);當酸度超過130%時,可加入適量氨水或純水一般每加入1.0ml/L氨水、酸度可降低4%實際生産中保持在105-115%之間較好。

4、工作液濃度:

膜厚隨著工作液的濃度而提高。

工作液濃度控制在90%-110%之間,可通過化學方法測出,當工作液低於90%,可加入FT-600原液來提高濃度;當工作液的濃度高於110%,溶液變得不穩定,可通過加純水的方法降低濃度。

5、溫度:

成膜速度與操作溫度成正比,溫度越高,成膜速度越快。

溫度過高,成膜粗糙,且會造成水分和酸度的過分消耗,而使成膜物質析出,因此溫度應保持在

30℃-38℃之間(最好爲35℃)。

6、浸泡時間:

膜厚隨浸泡時間的增加而增厚,要求浸泡時間在30-70秒之間,實際浸泡時間應根據印製線路板的複雜程度而定,生産過程中,保持速度穩定。

7、抗氧化劑偱環:

抗氧化劑偱環中的氣泡會影響膜厚,要求産生的氣泡盡可能少,産生氣泡過多時,會使抗氧化劑分解而縮短工作液壽命。

8、前處理效果及設備影響

⑴、微蝕:

微蝕的深度會影響膜厚。

微蝕的深度應控制在0.50-1.00微米以內,微蝕深度低於0.50微米,成膜太薄不均勻;微蝕深度大於1.00微米,則成膜太厚,影響其可焊性。

⑵、表面風乾:

印製電路板在浸於抗氧化液之後,剛形成的抗氧化膜表面水份必須完全吸幹或吹幹後再水洗,這樣才能保證膜均勻。

如果有個別水滴不能吹幹,則水洗後造成膜表面不均勻,形成浮水印。

⑶、後水洗:

抗氧化膜在酸性環境下容易被破壞。

抗氧化後水洗儘量採用純水,同時應保持水的PH值在5.5之上。

⑷、壓水輥的清潔程度:

抗氧化處理後的壓水輥如被FT-600揮發後的殘留物所污染,會直接影響成膜的外觀、膜厚及可焊性,要求定期用20%-30%酒精浸泡表洗。

9、化驗分析指引

◆溶液濃度分析

儀器:

UV紫外光譜儀

步驟:

①、用移液管移取工作液1ml,用純水稀釋到250ml;

②、用10ml石英器盛純水,放在UV紫外光譜儀中,調波長爲270nm,校零;

③、再將第一步中的稀釋工作液放在10ml石英皿中,讀取在270nm波長的吸收率;

④、計算:

濃度(%)=(槽液吸收率)×F(s)

調整:

①、如濃度超過110%則可加入純水把濃度降至100±10%;

②、如濃度由於消耗而低於80%,則需補加工作原液,分析及調整PH值後才可繼續生産;

③、如濃度低於65%,則工作液已變得很差或嚴重污染,建議重新配製抗氧化液。

◆抗氧化層厚度分析

儀器:

UV紫外光譜儀

步驟:

①取一塊面覆銅板,尺寸爲3″×5″

②把覆銅板按正常生産流程放入生產線;

③銅板取出後剪成30mm×50mm小片;

④將小銅板放在一乾淨的250ml的燒杯內;

⑤用移液管取25ml5%HC1溶液於燒杯內,輕搖3分鐘,取出小銅板;

⑥用10ml石英皿盛5%HC1溶液,放在UV紫外光譜儀中,調波長爲270nm,

校零;

⑦再將第5步中的溶液放在10ml石英皿中,讀取在270nm波長時的吸收率;

⑧計算:

厚度(um)=(吸收率)×F(t)

雙面板厚度(um)=(吸收率)×F(t)/2

◆微蝕率測試

將10×10cm2)光銅板,在100℃下烘板10分鐘,乾燥冷卻後稱重W1。

將此板過正常微蝕處理後,在110℃下烘板10分鐘,乾燥冷卻稱重W2

(W1-W2)×10000

計算:

微蝕厚度um=

2×100×8.92

微蝕厚度控制在0.50~1.00um爲宜,如果微蝕厚度不在範圍內,請檢查各參數,並調整正常後方可生産,微蝕量過大或過小都會影響FT-600保護膜沈積不均勻,粗糙,可焊性不良。

10、酸度分析方法

①、取1.00ml工作液用純水稀釋到100.00ml.再滴入2-3滴0.1%溴甲酚紫(B.C.P)指示劑,此時溶液呈淡黃色。

②、用0.1NNaOH溶液滴定至溶液呈淡紫色,記錄消耗量酸度=X×10.875ml。

11、PH值測定

使用PH計測定

12、UV紫外光譜儀的校正(由於儀器間的差別/分析條件的變化,需定期測定F(s)、

F(t)常數要求每月一次)。

重復FT-600溶液操作濃度分析步驟,但以標準溶液FT-600進行,計算各常數。

其中:

F(s)=100/(標液吸收率)F(t)=F(s)/290

十一、常見問題分析及處理

問題

原因

解決方法

表面不均勻

前處理不理想

加強前處理

水斑

溫度過高或過低

酸度過高

控制工作溫度

補加氨水

溶液渾濁

酸度過低

分析補加FT-600或甲酸

沒有形成膜

工作液沒有抽到槽內

檢查迴圈泵

板面粘狀物

液位不夠

鹼性過高,析出活性物

用純水調至液位

用甲酸調PH爲3.50-4.50

工作液有白色結晶

綠油面髒

溫度下降太快

回流所有工作液至儲液槽,開啓攪拌,提高溫度,切勿過濾!

溶液補加量增大

工作液蒸發量大,

操作溫度高

工作液內産生大量氣體

減少抽風,降低迴圈量

降低工人溫度

檢查迴圈泵流量及是否漏氣

膜厚度低

抗氧化膜疏水性差

抗氧化性能差

(發黑)

工作液酸度高

溫度低

工作液濃度低

傳送速度太高

微蝕不夠

風刀風量不夠

後清洗水PH值低

工作液已到壽命

分析補加純水或氨水

提高溫度在30-38℃

分析補加FT-600

降低速度

加強微蝕

檢查風刀及風量方向

增加進水流量

更換工作液

膜面出現白點

防氧化段吸水綿輥太髒

風力風量太大

用20-30%酒精浸10min後清洗調整風量

十二、注意事項

如所有使用於PCB生産的化學藥水,雖然可以補充,但是它們的壽命還是有限的。

若維護不當,FT-600會出現不能生産的情況而需整個更換,如果正常及小心維護使用可達到盡可能長的時間。

Ⅰ、延長FT-600工作液壽命的方法

⑴、保持FT-600參數在正常範圍內;

⑵、迴圈泵及攪拌系統不能使抗氧化劑過度翻動而産生大量氣體;

⑶、以純水配新槽及補充液體;

⑷、保證整條生產線清潔,無油,尤其是風刀所吹出的氣體不能被污染;

⑸、定期檢查工作槽的迴圈是否漏氣,移液泵(由儲備槽輸送至工作槽)是否運轉正常,是否漏氣;

⑹、停機24小時以上時,因水分和有機酸的揮發,工作槽殘留液中可能産生粘狀物,請過20-30片報廢板或光銅板以便帶走粘狀物,同時,可參考工作液的PH值、酸度,補充FT-600或甲酸;

⑺、爲防止入水的污染,每道工序的後水洗必須徹底;

⑻、保持貯備槽密封;

⑼、在可能的情況下,每日做焊接試驗及厚度測試。

Ⅱ、工作液FT-600老化的迹象

一般每升開缸液做板2500-3000ft2或開缸3-6個月後出現下列情況,請考慮換缸

⑴、抗氧化膜的表面出現粉狀及不均勻;

⑵、抗氧化膜有表面出現呈紫色、深紅色等比正常時候深的顔色;

⑶、在正常操作條件下,抗氧化膜的厚度偏低;

⑷、工作液內出現白沙狀粗粒子;

⑸、以上情況與焊接不良同時出現;

⑹、如濃度低於65%,而且添加FT-600原液至正常使用濃度及PH值後仍無法正常工作或嚴重污染時,建議重新配製。

Ⅲ、工作液FT-600老化的原因

⑴、工作液長期在高PH值的條件下工作;

⑵、由於生產線各部件有油污滴出而污染工作液,這種現象通常可在液面上觀測到油污及板面成不均勻或粉狀的有機抗氧化膜;

⑶、迴圈泵攪拌太強烈,溫度升高而導致溶液渾濁及有機酸揮發過快。

⑷、由於前處理藥液的帶入或抽氣系統的相互污染。

Ⅳ、工作液F-600老化的處理

⑴、手工在貯備槽中做板,看板面成膜外觀及水膜是否能迅速收縮及流走,(如成膜正常,則需定制該設備參數,轉2。

如不正常,則調整抗氧化劑,轉3)。

⑵、設備參數定制:

關閉迴圈泵,做板(如板面成膜正常,則降低迴圈泵工作強度到可正常生産,如不正常則調整抗氧化劑,轉3)。

⑶、抗氧化劑參數調整:

1、測試PH值,根據測試結果,用FT-600或甲酸調整至正常值3.50-4.50,用純

水補加至液位可正常生産;

②、如出現大量沈澱及板面粘狀物,補加FT-600至溶液澄清及板面無粘狀物,如成膜灰薄等現象,用氨水調整PH至生産正常,並補加純水至液位。

③、如仍不可生産,則抗氧化劑嚴重污染或老化,需更換整個工作液。

Ⅴ、FT-600儲存及安全防護

1、本産品不燃、低毒、環保。

2、本産品應用塑膠密閉容器儲存於避光陰涼處。

3、不慎沾染手腳時用清水沖洗,沾染五官時勿用手撮,用大量清水沖洗後如有不適即送醫院治療。

4、報廢之抗氧化液可用氨水調PH值至7.0,析出固體經過濾後可直接將廢液排掉。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 环保 印制 电路板 抗氧化剂 FT600

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《公务员财产申报制度》.docx

《公务员财产申报制度》.docx