半挂车过程检验单.docx

半挂车过程检验单.docx

- 文档编号:23309322

- 上传时间:2023-05-16

- 格式:DOCX

- 页数:22

- 大小:20.19KB

半挂车过程检验单.docx

《半挂车过程检验单.docx》由会员分享,可在线阅读,更多相关《半挂车过程检验单.docx(22页珍藏版)》请在冰豆网上搜索。

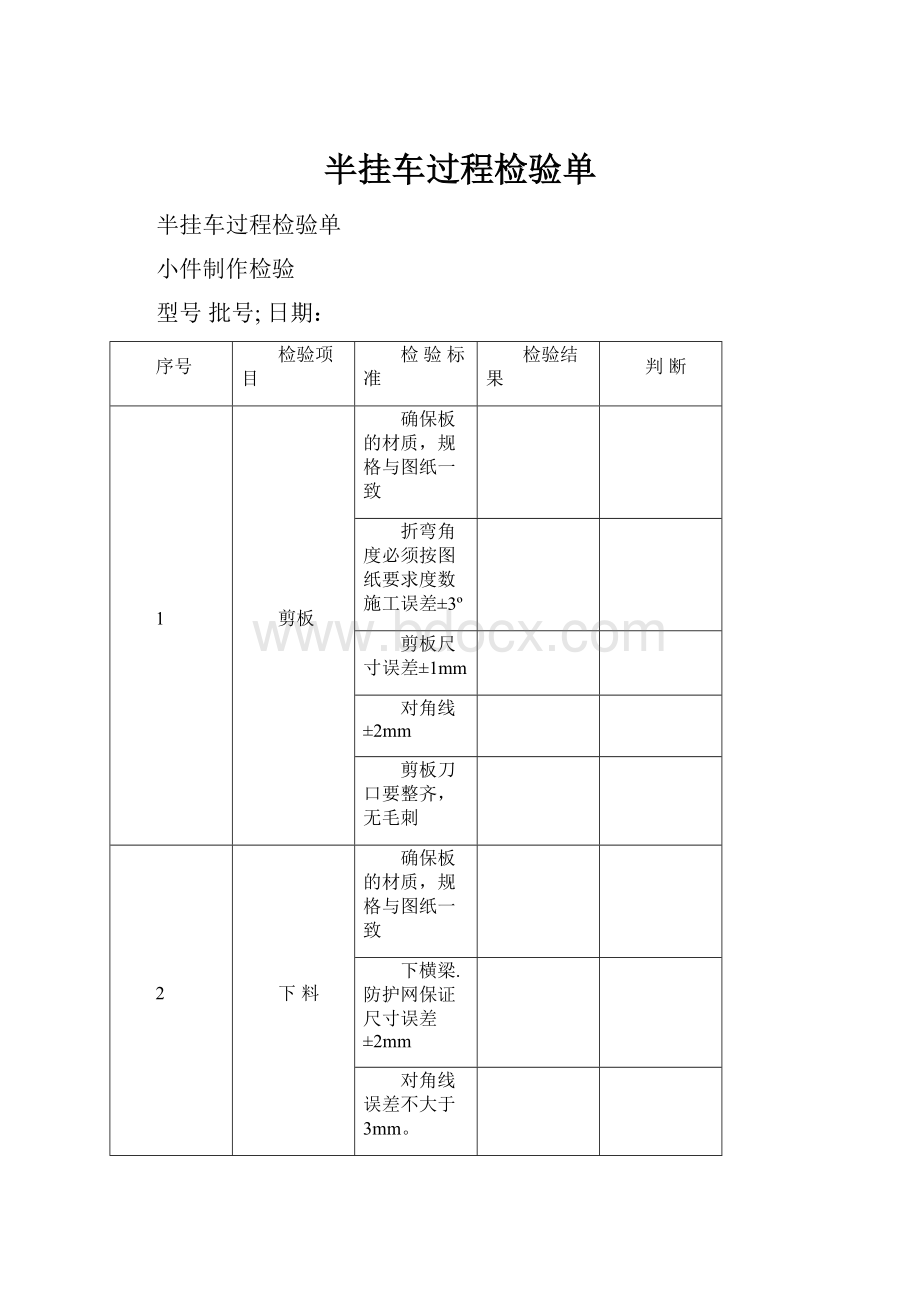

半挂车过程检验单

半挂车过程检验单

小件制作检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

剪板

确保板的材质,规格与图纸一致

折弯角度必须按图纸要求度数施工误差±3º

剪板尺寸误差±1mm

对角线±2mm

剪板刀口要整齐,无毛刺

2

下料

确保板的材质,规格与图纸一致

下横梁.防护网保证尺寸误差±2mm

对角线误差不大于3mm。

确保无毛刺

3

做大架

严格按图纸下料,下料长度公差±10mm

宽度公差±2mm

横梁规格焊接位置与图纸一致,牵引板必须平整,且焊接牢固

保证左右纵梁平行度误差≤3mm,

垂直度误差≤2mm

变径前后纵梁平行度误差≤3mm。

制作大架后车架整体对角线误差≤5mm

所有焊缝外观美观,无焊接缺陷

所有焊接部位必须清渣打磨,不允许有飞溅

4

小件制作

按图施工,保证其尺寸及公差。

护栏不得出现扭曲.变形等缺陷。

护栏支撑及支撑座焊接端正

工具箱,阀门箱要求门缝一致,其缝隙≤3mm

所有焊缝要求光滑美观,并其进行打磨处理。

沉淀杯两侧出料口要求平行一致,不得出现高低不平现象,罐体连接要求法兰与管子必须保持垂直,不得出现歪斜现象。

(罐式)

所有小件上有孔的部位,一律不准使用手动火焰切割,要采用等离子、钻、冲等工艺,保证孔无毛刺飞边。

备注

检验人:

半挂车过程检验单

纵梁总成检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

数控下料

严格按照图纸施工,保证材料规格型号及尺寸符合图纸明细。

表面应光滑平整,不允许有麻坑及锈皮现象。

切割完后,板材不能出现扭曲、弯曲或波浪变形。

上下翼板和腹板表面平面度在1000mm的长度范围内公差为2mm;全长范围内公差为5mm。

2

点梁

保证翼板.立板的规格型号与图纸一致,立板与翼板的宽度偏差≤2mm,对接立板和翼板时,须打坡口。

3

焊梁

焊缝要求均匀一致,焊角宽度≥8mm,补焊位置进行清渣打磨,接头位置无明显高低不平现象。

不允许出现焊偏、漏焊、焊瘤现象。

焊接成型后,上下翼板相对于立板均不能左右歪斜

4

调梁

大梁中间位置轻微起拱,严禁出现塌腰现象,保证两根大梁的直线度,不得有歪曲现象。

纵梁总成的任意横截面上,上、下翼面对腹板的垂直度公差不大于1mm。

纵梁总成上凸允许的最大平面度误差为8-12mm。

纵梁腹板的纵向直线度公差,在任意1000mm长度内为2mm,在全长上为5mm。

备注

检验人:

车架总成检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

对架

保证两根梁在同一水平面上,横梁位置与图纸一致,牵引销螺丝达到扭力要求。

两纵梁中心距符合图纸要求,误差不大于3mm。

2

车架成型

保证边梁、贯穿、斜撑与图纸一致,宽度误差≤3mm

长度对角线误差≤5mm,

边梁中间位置略微起拱,不大于20mm。

3

倾斜焊

焊角≥5mm,无假焊、漏焊等缺陷

车架总成长度极限偏差为±6mm.宽度极限偏差在任意点测量为±3mm.

牵引销中心要求与车架纵梁的纵向对称中心线重合。

两纵梁上平面与周围的边梁平面度小于3mm。

纵梁底部不允许出现横向焊缝,严禁在下翼板边缘处打点、引弧。

备注

检验人:

悬挂组焊及铺底板检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

悬挂点焊:

轴距误差±5mm,

每组吊耳误差≤3mm

对角线误差不大于5mm,

从牵引销中心到左右支座的误差不大于5mm。

两纵梁的下翼板是否在同一水平面上,如不在同一水平面上,最大允许偏差2mm。

各吊耳安装尺寸符合安装尺寸,不能出现混装现象。

2

悬挂组焊

吊耳焊接要求对角焊严禁顺序焊,焊角≥8mm。

3

打磨

三角加强块只焊接纵向焊缝,横向不焊接。

焊接后不得有扭曲、歪斜现象。

4

翻转焊

按图纸要求加焊垫梁,穿线螺丝,气瓶支架。

保证各部件焊接牢固。

5

平板焊

保证焊缝均匀一致,只允许有一个接头,并且打磨平整

备注

检验人:

厢体总成检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

前厢板:

总成无扭曲现象。

蒙皮表面平整,没有凸凹不平现象

外形尺寸符合图纸要求,对角线长度之差不超过2mm。

2

侧、后厢板及仓栏

总成无扭曲现象。

瓦楞板表面平整,没有凸凹不平现象,

沿栏板高度方向误差不超过1mm。

。

外形尺寸符合图纸要求,长度误差±1mm,

对角线长度之差不超过2mm。

3

中、后立柱

材质符合图纸明细要求,无扭曲、歪斜现象

折边要到位,长度方向上不允许出现鼓肚,误差不超2mm。

4

前栏板

前栏板与车厢底板垂直度不能超过±1°

前栏板与前边梁及前加强板螺栓紧固牢靠,不得有松动现象。

侧栏板及后栏板外边缘应与边梁外边缘平齐,栏板应开启灵活,连接牢靠

栏板关闭后,相邻间隙及高度差不大于5mm。

栏板关闭后,与边梁间隙不大于3mm,个别不大于5mm,但累计长度不大于460mm,连续长度不大于220mm

车厢应为矩形,对角线长度之差不大于10mm。

备注

检验人:

半挂车检验

支撑总成检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

检查支腿与车架是否垂直,

最大偏差<2°

2

左右两支腿的高度尺寸是否相同

最大偏差<5mm

3

转动手柄,

高低档,位应升降灵活,快慢档转换正常,

如果是联动支腿,则保证两支腿伸缩同步

4

支腿板与纵梁立板

要求全部满焊

焊角不小于6mm

必须加装三角加强板。

严禁与纵梁下翼板横向焊接

5

支腿安装

支腿安装螺栓,不能少装,拧紧力矩为200±

支腿收起后,支腿鞋放水平后,距地面不小于320mm。

备注

检验人:

侧防总成检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

护栏安装位置符合图纸要求

符合图纸要求在特殊干涉的情况下,

护栏纵向安装尺寸允许有±50mm的偏差。

2

护栏安装

护栏安装后表面应平直,护栏上横梁与车架边梁距离在各处应相等。

护栏下连接支座安装高度应相等,不允许出现参差不齐的情况

各处螺栓紧固牢靠,必须加装弹垫、平垫,不得有松动现象

所有焊接处均牢固可靠,没有未清理之焊缝及飞溅

备注

检验人:

后防总成检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

护栏安装位置

符合图纸要求

2

离地高度

护栏下缘任何一点离地高度不应大于550mm,

3

护栏安装

总成不能有扭曲、歪斜现象

4

外观

所有焊接处均牢固可靠,没有未清理之焊缝及飞溅

备注

检验人:

喷漆检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

工件检验要求

工件表面喷丸或钢丝刷除锈,目视没有明显锈痕,无氧化皮存在

工件表面应无焊接飞溅物、焊渣、表面没有毛刺及油污

2

防锈漆

目视底漆喷涂要均匀、无滴挂、流淌等缺陷及漏喷现象

目视工件表面应无漆皮等等固体粘接物

3

腻子

刮腻子时底漆应干燥,并再次检验工件表面是否有飞溅焊渣等物

工作表面凹凸不平处应刮腻子,不得有漏刮等现象

腻子干燥经打磨后应平整光滑

4

中途喷漆检验

喷漆应均匀,无流挂及漏喷

目测漆面无污染物

湿喷湿两遍

5

面漆

面漆喷涂应均匀完全覆盖中涂或底漆

目视喷涂应均匀无流挂漏喷等

目视表面无橘皮等固体粘接物

目视表面无橘皮等固体粘接物

目测表面是否有混漆现象

面漆应喷湿两遍

漆膜厚度要求面漆干燥后用测厚仪测4点厚度取平均值,一般厚度>60微米以上。

漆膜光泽用光泽仪测出4点光泽度,取平均值,一般光泽为>80-90

备注

检验人:

制动系统安装及检验

型号批号;日期:

序号

检验项目

检验标准

检验结果

判断

1

车轴、板簧装配

检查上下板簧座的安装位置是否符合设计要求。

最大偏差小于1mm

检查板簧座与车轴是否贴紧,是否达到规定的压力。

卡轴板与车桥轴管的单侧间隙不大于3mm。

板簧座与车轴之间不允许有扭曲、歪斜等缺陷

上下板簧座的孔中心线必须重合。

安装钢板弹簧后,左右钢板弹簧对角线误差小于3mm

2

车轮安装

螺栓的预紧力是否拧紧到规定的600±。

且相邻轮胎螺栓的扭矩值之差不能超过5%。

车轮轮辋与制动鼓的径向间隙≥3mm,两者绝对不能相碰。

不允许留有污垢、毛刺杂物夹在其中。

牵引销到中桥两轴头的尺寸最大偏差不大于5mm

各轴距公差±3mm

3

安装要求

悬挂系统各螺栓要按规定力矩紧固,各螺栓按规定紧固牢靠,不得松动。

要求各管接头安装时必须缠生料带,确保不会漏气

管布置美观,两相邻固定螺栓间气管的悬垂量不大于10mm

各气管无破皮及明显折弯痕迹,没有与钢结构件锐边直接接触;若无法避免接触,则必须用螺纹穿线管作局部保护;若管路需要弯曲时,则弯曲半径不得小于100mm。

4

外观

供给管路、与驻车制动相关的管路颜色为红色;控制管路、与行车制动相关的管路颜色为黄色。

红握手接头在右侧。

5

气密试验

安装完毕后向制动气路充入600Kpa压缩空气,检查各阀门、储气筒及管路接头,不得有漏气现象。

非制动状态:

不大于10kPa/3min;制动状态:

不大于30kPa/3min。

备注

检验人:

半挂车成品检验单

型号批号;日期:

序号

检验项目

检验要求

检测结果

判定

1

外廓尺寸

符合尺寸要求

2

汽车铭牌标志要求

内容齐全、字迹清晰、字高至少应为7mm,其它情况字高至少应为4mm位于车辆右侧车架前部、易于看到且能防止磨损或替换。

3

后悬

≤55%轴距,且≯

4

外观检查

油漆光亮,无流挂、麻点、虚漆及脱漆等缺陷。

5

侧防护

边缘离地高度≤550mm

6

后防护

边缘离地高度≤550mm

7

车架检验

车架应无明显扭曲,车架四角至地面理想水平面距离≤10mm,牵引板两侧至地面理想水平面距离≤5mm

8

制动系统

密封性

采用气压制动的机动车当气压升至600kPa且不使用制动的情况下,停止空气压缩机3min后,其气压的降低值≤10(kPa)在气压为600kPa的情况下,将制动踏板踩到底,待气压稳定后,观察3min,其气压的降低值≤30(kPa)

9

灯具安装及性能检查

灯光齐全,各总成、配件符合《产品配置单》《关键元器件名录》灯具表面印有3C标志的要求,安装位置符合图纸要求,外观无损伤,安装牢固,功能正常,厂家与一致性相符

10

VIN

打印位置正确在鹅颈前部、编码正确,字迹清晰

11

反光标识

符合国家标准和GA406的要求,产品有3c厂家与一致性相符

12

整车检查

外观无瑕疵,装置齐全,无裸露,功能性能正常,随车配件齐全。

备注;

检验人:

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 半挂车 过程 检验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《公务员财产申报制度》.docx

《公务员财产申报制度》.docx