02液压施工作业指导书.docx

02液压施工作业指导书.docx

- 文档编号:23273211

- 上传时间:2023-05-15

- 格式:DOCX

- 页数:13

- 大小:79.27KB

02液压施工作业指导书.docx

《02液压施工作业指导书.docx》由会员分享,可在线阅读,更多相关《02液压施工作业指导书.docx(13页珍藏版)》请在冰豆网上搜索。

02液压施工作业指导书

1、使用围

适用于本公司送变电工程导线及钢绞线液压连接。

2、编写依据

2.1特殊工序控制程序编号:

QP09-01

2.2《110~500kV架空电力线路施工及验收规》

编号:

GBJ233-90

2.3《架空送电线路导线及钢绞线液压施工工艺规程》编号:

SDJ226-87

2.4《电力建设安全工作规程(架空电力线路部分)》编号:

DL5009.2-94

3、对作业人员的要求及资格

3.1液压作业人员应经培训,考试合格后方可持证上岗,并有编写的钢印代号。

3.2操作时质检员应现场监督。

4、作业所需工器具、仪器、仪表的规格要求见附表。

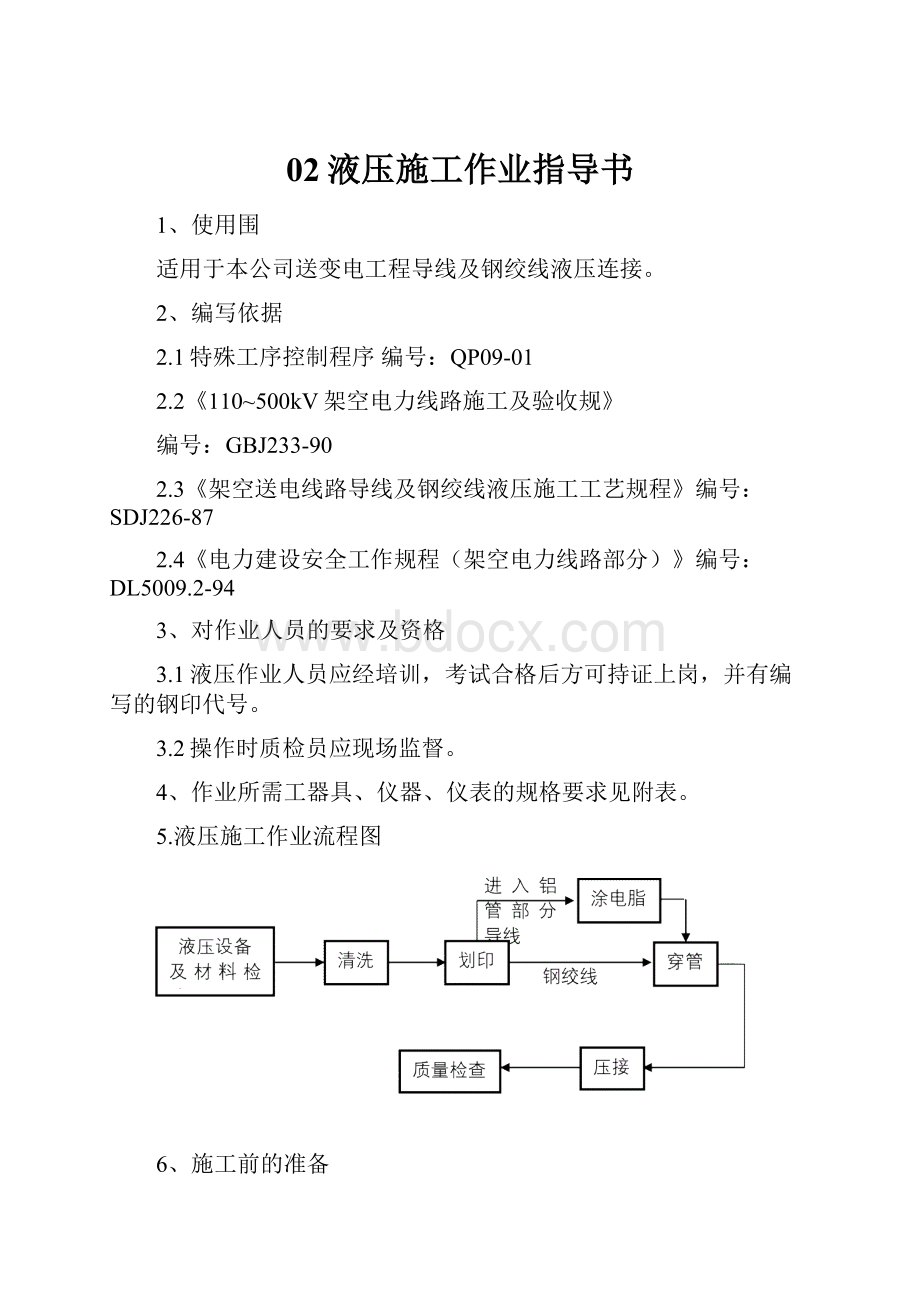

5.液压施工作业流程图

6、施工前的准备

6.1作业前必须明确下列有关容

6.1.1导线及钢绞线的具体规格及有关数据。

6.1.2检查所采用液压管的外形,用精度为0.02mm的游标卡尺检测其尺寸、公差都应符合国标要求。

6.1.3明确各种管子在压前及导线及钢绞线各自的量取尺寸。

6.1.4耐线夹钢锚U型环与铝管引流板相对方位的要求。

6.1.5液压钢锚、压接管压后尺寸及质量补充要求。

6.1.6液压时,油压机必须达到的油压力。

6.2液压前,必须对液压机进行全面检查,导线及钢绞线、连接管规格、钢模尺寸应配套,并符合设计要求。

6.3导线及钢绞线受压部分应平整完好,同时与管口距15m以不存在必须处理的缺陷。

6.4清洗

6.4.1先用汽油洗净管黄油,再用清洁的汽油清洗一遍,并清除影响穿管的锌疤。

6.4.2镀锌钢绞线的液压部分在穿管前应以棉纱擦去泥土,如有油垢用汽油清洗。

清洗长度不短于穿管长的1.5倍。

6.4.3钢芯铝绞线的液压部分在穿管前应以汽油清洗其表面污垢。

清洗长度对先套入铝管端应不短于铝管套入部位,对另一端不短于半管长的1.5倍。

对进入铝管的铝股用801电力脂薄薄地均匀涂上一层,用钢丝刷进行擦刷,将液压后能与铝管接触的铝股表面全部刷到。

6.4.4对已运行过的旧导线,先用钢丝刷将表面灰、黑色物质全部刷去至露出银白色铝为止。

7、作业程序、方法和要求

7.1镀锌钢绞线直线管对接程序

7.1.1用钢卷尺测量直线管实长l1,从两根待接钢绞线端头各向量OA=1/2l1处用速干记号笔画印记A。

7.1.2将镀锌钢绞线两端分别向管推入。

顺钢绞线绞制方向旋转钢管,使钢管两端都出现钢绞线上的定位印记A为止,即钢绞线在钢管中点相抵。

7.1镀锌钢绞线直线管对接

1—钢绞线,2—对接直线管

7.1.3第一模压模中心与钢管中心重合,一侧压至管口后再压另一侧,相邻两模间至少要重叠5mm。

7.2镀锌钢绞线直线管搭接程序

7.2.1用钢卷尺测量直线管实长L1,从两根待接钢绞线端头各向量L1+5mm处用速干记号笔画印记A。

7.2.2将镀锌钢绞线散股调直,使其呈扁圆形,一端先穿入钢管,置于钢管的一侧,另一端与已穿入的钢绞线相对搭接穿入(不是插接),直至两端钢绞线各露出3~5mm为止且压接管口与A重合。

7.2.3一侧压好后再压另一侧,相邻两模间至少要重叠5mm。

7.2镀锌钢绞线直线管搭接

7.3镀锌钢绞线耐线夹对接程序

7.3.1将镀锌钢绞线自管口推入,顺钢绞线绞制方向旋转耐线夹,直至钢绞线露出管底5mm为止。

7.3.2自U型环A侧开始依次向管口施压,如下图。

1

5

2

3

4

5mm

7.3镀锌钢绞线耐线夹对接

7.4拉线用压缩型调整式耐线夹压接程序

7.4.1用钢尺量出压接管深L,从拉线一端向量L长度,并在拉线上作印记A。

将拉线顺钢绞线绞制方向旋转推入,至管口与拉线上印记A重合为止。

7.4.2自管底开始,依次向关口施压。

AS

2

3

4

1

L

7.4拉线用压缩型调整式耐线夹压接

7.5钢芯铝绞线钢芯对接式直线管的压接程序

7.5.1划印:

确定导线铝股开断点N,在导线留用侧离N点10mm处用细铁丝绑扎。

7.5.2剥铝股:

用切割器(手锯)在N点切断外层(中层)铝股,去掉外层(中层)铝股,留足钢芯长度,将层铝股切断,在切断层铝股时,只切割到每股直径的1/2~3/4,再徒手将铝股掰断,严禁伤及钢芯。

根部不平整处用扁锉修平。

7.5.3开断钢芯:

从铝股开断点量取NO=1/2L1+15mm(L1为钢接续管实长),用速干记号笔划印,并用细铁丝线或铝线绑扎钢芯,然后在O点开断钢芯。

7.5-1

7.5.4将铝管自钢芯铝绞线一端套入后,按7.1镀锌钢绞线直线管对接程序压接好钢芯。

7.5.5穿铝管:

钢芯压好后,量取压后中点O1点,自O1点向两端铝绞线上各量铝管实长的一半即1/2L(L为铝管实长),在该处划印记A,再以AN的长度在铝管上作印记N1(起压印记)。

将铝管顺铝线绞制方向旋转推入铝管,直至两端口与铝线印记重合为止。

1

1

1

N1

N1

N

A

A

O1

N

N

铝管不压区

5

6

4

1

2

3

1

2

3

4

5

7.5-2钢芯铝绞线钢芯对接式直线管的压接

N-铝线切割面;N1-铝管上的起压印记

7.5.6自铝管上N1印记处开始施压,铝管部分不压,一侧压至管口后再压另一侧。

7.6钢芯铝绞线钢芯搭接式直线管的压接程序

7.6.1划印:

确定导线铝股开断点N,在导线留用侧离N点10mm处用细铁丝绑扎。

7.6.2剥铝股:

用切割器(手锯)在N点切断外层(中层)铝股,去掉外层(中层)铝股,留足钢芯长度,将层铝股切断,在切断层铝股时,只切割到每股直径的1/2~3/4,再徒手将铝股掰断,严禁伤及钢芯。

根部不平整处用扁锉修平。

7.6.3开断钢芯:

从铝股开断点量取NO=L1+10mm(L1为钢接续管实长),用速干记号笔划印,并用细铁丝绑扎钢芯,然后在O点开断钢芯。

7.6.4将铝管自钢芯铝绞线一端套入后,按7.1镀锌钢绞线直线管搭接程序压接好钢芯。

L1+10mm

铝管

N

2

3

p

p

1

N

O

N

7.6-1钢芯铝绞线钢芯对接式钢管的施压顺序

7.6.5穿铝管:

钢芯压好后,量取压后中点O1点,自O1点向两端铝绞线上各量铝管实长的一半即1/2L,作印记A。

将铝管顺铝线绞制方向旋转推入铝管,直至两端口与铝线印记A重合为止。

7.6.6自铝管中心向管口施压,一侧压至管口再压另一侧;有钢管部分的铝管也可不压。

7.6-2钢芯铝绞线钢芯对接式铝管的施压顺序

1-钢芯;2-已压钢管;3-铝管;4-铝线

7.7钢芯铝绞线(GB1179-83)耐线夹的压接程序

7.7.1划印:

确定导线铝股开断点N,在导线留用侧离N点10mm处(p点)用细铁丝绑扎。

7.7.2剥铝股:

用切割器(手锯)在N点切断外层(中层)铝股,去掉外层(中层)铝股,留足钢芯长度,将层铝股切断,在切断层铝股时,只切割到每股直径的1/2~3/4,再徒手将铝股掰断,严禁伤及钢芯。

根部不平整处用扁锉修平。

7.7.3开断钢芯:

量出钢锚孔深L2,从铝股开断点量取NO=L2+15mm,用速干记号笔划印,并用细铁丝线或铝线绑扎钢芯,然后在O点开断钢芯。

7.7.4将铝管自钢芯铝绞线一端套入后,穿好钢芯,直至钢芯端头接触到钢锚底部,钢锚口距铝切割面为15mm,钢锚施压顺序如下图(a),凹槽处不压。

(a)

7.7.5穿铝管及压接(根据引流板的位置分两种)

第一种:

钢芯压好后,自钢锚最后凹槽边向钢锚U型环端量取20mm画一定位印记A,从A点向铝线侧量取铝管实长L处画一印记C,再将铝管旋转推向钢锚侧,直至铝管两端与C、A重合。

按设计要求确定引流板与钢锚U型环的相对位置,再进行压接,第一模从铝管上的起压标记开始,如没有起压标记按公式Ly+f(Ly值见下表)

自管口向底端量取点N,压接顺序如下图(b)。

条件

K≥14.5

K=11.4~7.7

K=6.15~4.3

Ly值

≥7.5×d

≥7.0×d

≥6.5×d

注:

K—钢芯铝绞线铝、钢截面积比;

d—钢芯铝绞线外径,mm;

f—管口拔稍部分长度,mm。

2

Ly

f

N

1

2

3

C

N

N

A

4

铝管不压区

4

1

3

(b)

4

第二种:

钢芯压好后,自铝线截面处向导线端量取Ly+f长作印记C钢锚,将铝管旋转推向钢锚侧,直至铝管一端与C重合。

按设计要求确定引流板与钢锚U型环的相对位置,再进行压接,在铝管上自管口向底端量Ly+f作为第一模从铝管上的起压标记见下图(c)。

(C)

GB1179-83钢芯铝绞线耐线夹的施压顺序

1-铝管;2-钢锚;3-铝线;4-引流板

7.8钢芯铝绞线耐线夹引流板的压接程序

液压方向自管底向管口连续施压,如下图。

钢芯铝绞线耐线夹引流板的施压顺序

1—铝线;2—引流板

7.9补修管的压接程序

液压方向自补修管中心向两端连续施压,如下图。

1

2

3

5

4

补修管的压接程序

8、作业过程见证点(W.P)与停工待检点(H.P)的设定和控制

8.1各种接续管及耐线夹外观尺寸及受压部分外直径,应符合GB2314-85规定—见证点(W.P)。

8.2钢管压接后对边距测量—停工待检点(H.P)。

8.3铝管压接后对边距测量—停工待检点(H.P)。

9、作业活动的分工和责任

9.1液压钳操作人员检查钢锚规格及压后对边距。

9.2液压泵操作人员必须使每模都达到规定的压力而不以合模为压好的标准。

9.3当管子压好后有飞边时,液压钳操作人员应将飞边锉掉,铝管应锉成圆弧状,并用细纱纸将锉过处磨光。

9.4液压管施压后,操作人员自检,并在管子上打上自己的钢印,并认真填写记录。

9.5质检人员检查合格后,在记录表上签名。

10、作业质量标准及检验要求

10.1各种液压管压后对边距尺寸S的最大允许值为:

S=0.866×0.993D+0.2mmD—管子外径

三个对边距只允许有一个达到最大值,超过此规定时

查明原因割断重新压接。

10.2液压后管子弯曲度不得大于2%,有明显弯曲时应校直,校直后严禁有裂纹,达不到规定时割断重接。

10.3压后锌皮脱落时要涂防锈漆。

11、作业安全措施

11.1使用前检查液压钳体与顶盖的接触面,有裂纹的严禁使用。

11.2液压机启动后先空载运行检查各部位运行情况,正常后方可使用,压接钳活塞起落时,人体不得压接钳上方。

11.3放入顶盖时,必须使顶盖与钳体完全吻合,严禁在未旋转到位的状态下压接。

11.4液压泵操作人员应与压接钳操作人员密切配合,并注意压力指示,压力要达到规定值但也不得过载。

11.5液压泵的安全溢流不得随意调整,并不得用溢流阀卸荷。

11.6其他未尽事项按《电力建设安全工作规程》DL5009.2-94)执行。

附表

作业所需工器具及规格要求

序号

名称

规格

单

位

数量

备注

1

液压机

100~200t

台

1

含泵钳

2

液压钢模

YMG-14~32

副

1

钢管模

3

液压钢模

YML-36~60

副

1

铝管模

4

压接管

只

根据工程需要

5

游标卡尺

把

1

精度0.02mm

6

钢卷尺

把

2

7

钢丝刷

把

2

8

平锉

把

2

9

801导电脂

kg

10

富锌漆

kg

11

汽油

kg

12

记号笔

把

2

13

剥线器

把

2

14

断线器

把

2

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 02 液压 施工 作业 指导书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#全自动电容电感测试仪.docx

#全自动电容电感测试仪.docx