大唐潮州高低旁内漏治理科技成果推荐书.docx

大唐潮州高低旁内漏治理科技成果推荐书.docx

- 文档编号:2315405

- 上传时间:2022-10-28

- 格式:DOCX

- 页数:20

- 大小:150.56KB

大唐潮州高低旁内漏治理科技成果推荐书.docx

《大唐潮州高低旁内漏治理科技成果推荐书.docx》由会员分享,可在线阅读,更多相关《大唐潮州高低旁内漏治理科技成果推荐书.docx(20页珍藏版)》请在冰豆网上搜索。

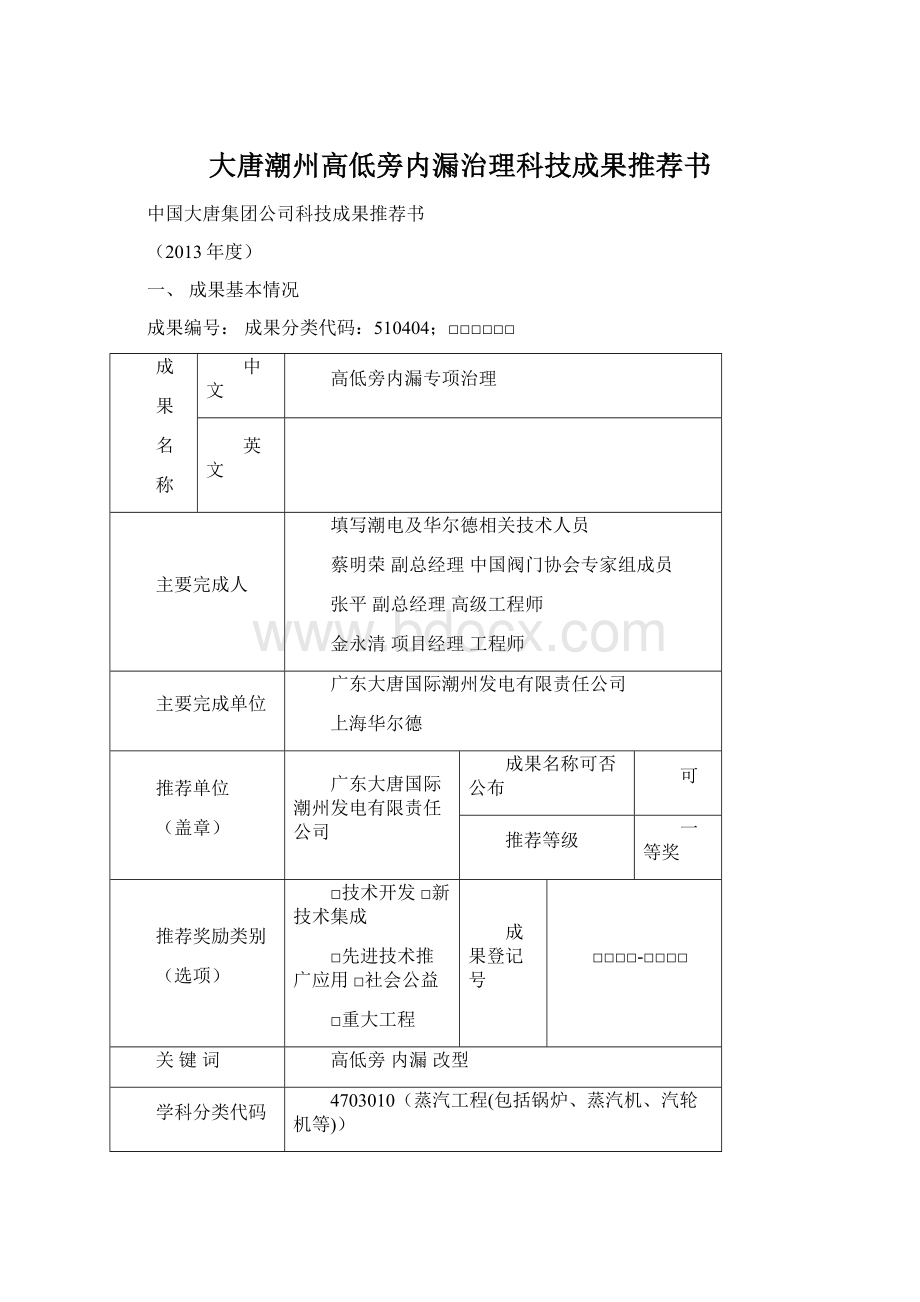

大唐潮州高低旁内漏治理科技成果推荐书

中国大唐集团公司科技成果推荐书

(2013年度)

一、成果基本情况

成果编号:

成果分类代码:

510404;□□□□□□

成

果

名

称

中文

高低旁内漏专项治理

英文

主要完成人

填写潮电及华尔德相关技术人员

蔡明荣副总经理中国阀门协会专家组成员

张平副总经理高级工程师

金永清项目经理工程师

主要完成单位

广东大唐国际潮州发电有限责任公司

上海华尔德

推荐单位

(盖章)

广东大唐国际潮州发电有限责任公司

成果名称可否公布

可

推荐等级

一等奖

推荐奖励类别

(选项)

□技术开发□新技术集成

□先进技术推广应用□社会公益

□重大工程

成果登记号

□□□□-□□□□

关键词

高低旁内漏改型

学科分类代码

4703010(蒸汽工程(包括锅炉、蒸汽机、汽轮机等))

任务来源

A、国家(部门、地方)计划(基金)

B、独立集团公司(电网、发电等)

C、横向委托D、自选E、其他

计划(合同)

名称和编号

研究起止时间

起始:

2013年01月10日

完成:

2013年12月31日

二、成果简介

成果所属科学技术领域、主要科技内容、技术经济指标、促进行业科技进步作用及应用推广情况

一、高低旁的作用

潮电填写

二、600MW机组高低旁运行中所存在的问题

1:

阀门由于采用平衡式结构,阀杆和流量套筒之间采用可以压缩的石墨密封圈,在开始时

压紧,随着来回动作,会使密封圈受损,影响密封性能。

2:

阀门采用气动执行机构,根据计算,阀门的关闭力过小,没有达到必须的比压,因此很容易

产生泄漏。

3:

阀门开启状态是,阀芯上有水蒸气冲刷,在机组启机过程中,有大量湿蒸汽冲刷在阀芯上,

由于蒸汽速度很快,达到100m/s,当夹带部分水珠时,对阀芯冲刷非常大,往往开机一次就已

经将阀门冲刷损坏。

三、问题处理方案(华尔德填写)

1、采用平衡式先导阀芯和密封圈结合,提高可靠性。

为减小执行机构所需推力,阀门采用平衡装置以保证上下腔的压力平衡,由于阀门运动过程

中会与套筒产生摩擦,有杂质状况下,石墨很快就会产生磨损,很容易产生损坏。

改进后的阀芯采用先导阀结构,开启关闭仍然省力,但是因为是硬密封,所以可以可靠的保

证关闭严密。

2、在阀门气动执行机构顶端加装手动装置,可以有效加大阀门关闭力量,靠手动作用力加大力量加在阀芯上,从而保证密封面比压,只有密封面达到一定比压后,阀门密封才会可靠,更先进的方法是在气动执行机构上方加装液压油缸,完全达到进口SULZER全液动的压力,又能保证气动装置的快速及其调整灵活性的特点,效果非常好

3、改进阀芯结构,保证全开状态下蒸汽不冲刷阀芯,本项目采用独特的阀芯保护设计,在阀芯上装有保护套,湿蒸汽冲刷不会损坏密封面,因此可以保证密封面不损坏,这是整个项目最关键点也是最先进的设计理念。

四、应用推广情况(潮电填写)

该型机组汽轮机轴瓦问题具有普遍性,其处理方案对其他1000MW汽轮机发电厂解决同类型问题提供了借鉴。

(不超过800个汉字)

三、主要技术创新点(华尔德填写)

1:

增加平衡式先导阀芯,确保既保证减小关闭力矩,又能保证不泄漏。

原来平衡式阀芯采用石墨材料,经常移动产生石墨磨损从而产生泄漏,现在在平衡孔上方改为

先导阀,阀门到达关闭位置后,小阀芯关闭平衡孔,从而防止泄漏

2:

增加手动机构,加大阀门关闭力。

原来气动执行机构关闭力量不够,现在在阀门到达关闭位置后采用手动装置进行压紧,确保阀

门的密封面的关闭比压,防止阀门泄漏。

3:

首家提出阀门阀芯的冲刷是由于机组在开机过程中湿蒸汽冲刷引起的,阀芯上有湿蒸汽冲

刷,在高速情况下水滴冲坏密封面产生损坏,从而采取针对性的防止冲刷的保护型阀芯设计。

(不超过800个汉字)

四、成果详细内容(华尔德填写)

1.立项背景

(1)设备简介(潮电填写)

潮州发电公司#4号汽轮机由哈汽—东芝联合设计制造,型号CLN1000-25/600/600,额定功率1000MW,为一次中间再热、单轴、四缸、四排汽、凝汽式。

高、中、低压缸采用水平中分面的设计,高压缸为单流式,中低压缸为双流式。

包括1个双向流冲动式调节级和47个冲动式压力级,低压末级为48英寸钢叶片。

该型汽轮机共有五个轴承箱,高、中和两个低压转子均为双轴承支撑方式,#1至#4轴承为可倾瓦,#5至#8轴承为椭圆瓦;推力瓦设置在#2轴承箱,位于#2、#3轴承之间。

其中高、中压缸采用上猫爪支撑结构;低压缸模块采用座缸式结构,即低压轴承座与低压缸整体焊接。

热态下高、中压缸连同前、中轴承箱一起向机头方向膨胀。

(2)投产后出现的问题(潮电填写)

1)轴瓦振动大

a.高中压转子#1至#4轴承振动大

机组启动、汽轮机冲转至3000rpm后,高中压缸膨胀不畅,存在“蛙跳”现象,在高压缸绝对膨胀值达到50mm前,#1至#4轴承振动一直偏大。

b.低压转子#5至#8轴承振动大

1)机组并网后汽轮机空负荷或带低负荷运行时,若凝汽器真空较高,低压缸轴承振动即快速爬升,振动频谱以1倍频为主,带有动静碰磨的特征。

2)低压轴封供汽进汽带水

低压轴封进汽温度不均,轴封进汽带水,#5瓦处轴封带水尤为严重,导致需运行中常开低压轴封进汽排地沟门放水排汽,轴封温度控制不好多次影响机组振动,并曾发生过振动大跳机。

3)轴瓦自位性差

低压缸四个支撑瓦为椭圆瓦,自基建安装以来存在瓦自位性差的问题。

#4机抽真空后,盘车电流爬升,#5、#6、#7、#8瓦顶轴油压随真空升高而降低。

4)部分轴瓦温度偏高

部分轴瓦温度高,超过90℃,如运行中#1瓦随负荷高瓦温而瓦温偏高,负荷1000MW时瓦温超过94℃,#4瓦运行中瓦温有时超过94℃,#6瓦运行中超过90℃。

(5)问题所造成的影响

#1至#4轴承振动大延长了启机时间,造成煤耗增加及电量损失;#5至#8轴承振动大使汽轮机在低负荷时不得不以低真空方式运行;轴瓦自位性差造成启停机过程中8次碾瓦;轴瓦温度高使轴瓦乌金寿命大大缩短。

因此,汽轮机轴承振动大、自位性差、轴瓦温度高问题亟待解决。

(不超过800个汉字)

A、高低旁内漏原因分析及处理(潮电、华尔德填写,配图)

1:

原来阀门由于采用平衡式结构,阀杆和流量套筒之间采用可以压缩的石墨密封圈,在开始时压紧,随着来回动作,会使密封圈受损,影响密封性能,现在在阀芯平衡孔处增加预启阀,当阀门在

关闭位置时,预启阀关闭,从而保证平衡孔处不再产生泄漏。

原来的阀芯形式

为减小执行机构所需推力,阀门采用平衡装置以保证上下腔的压力平衡,由于阀门运动过程

中会与套筒产生摩擦,有杂质状况下,石墨很快就会产生磨损,很容易产生损坏。

该平衡处在

使用几次以后较容易产生泄漏,由于在线无法再次压紧此石墨材料,一旦冲刷,就会使整个石

墨层损坏,产生较大的内漏,该结构只是适用在经常调整的高温调节阀上,在高旁此类需要严

密关闭的阀门并不适应,较易产生冲刷和泄漏。

改进后阀芯仍然为平衡式,但是采取先导式结构,阀门在开关过程中将先导阀打开,阀芯

上装有弹簧,从而使阀门通过平衡孔保证阀芯上下腔压力平衡,阀门启闭力量小,在阀门关闭

时,阀芯在执行机构推力作用下,克服弹簧顶力,预启阀密封面与阀芯密封面贴合,关闭了平

衡孔通道,从而使平衡孔不产生泄漏。

2、增加手动机构,增加阀门关闭力量,保证阀门密封面的比压,从而保证密封的可靠性

以下是对高旁阀门的实际比压的计算,从计算结果看,阀门的关闭比压确实过小

高旁阀门密封比压的计算

密封面必须有一定的压力,如果压力过小,就会泄漏,难以产生密封,现对高旁阀门

进行分析,对密封面的比压进行计算。

高旁阀门密封面的密封比压计算:

F1:

气缸的向下推力,根据资料,某阀门高旁在最大气源压力下可以产生54000N的作用力。

F2:

密封状况下阀门受介质压力产生的向上推力,单位(N),数值为0.25π(D*D-D1*D1)p

D:

盘根密封处的直径,单位mm,查核图纸为123.8

f1:

密封盘根对套筒产生的摩擦阻力,数值为ψdFbTp表5-95

ψ:

系数,查表3-15为0.3

dF:

阀杆直径,单位mm,查核图纸数据为110

阀门改进前实际测量尺寸

bT:

填料宽度,单位mm,查核图纸数据为6.9

p:

计算压力,单位MPa,该项目按照高旁入口蒸汽压力计算应该选择24.2

F:

密封面上产生的轴向力F=F1-F2-f1,单位(N)

q:

密封面计算比压,单位MPa,数值为F/sinα(D1+D2)πbM表5-84

α:

密封面接触半角,该处为30

D1:

锥面接触大端直径,单位mm,该处为121

D2:

锥面接触小端直径,单位mm,该处为118

bM:

密封面宽度,查核图纸数据为3.06

根据以上各项参数,计算出的各个数据如下:

F1=54000NF2=13021Nf1=5510NF=35469N

由此计算出密封面的比压:

q=31.5MPa

查表3-13,按照密封面宽度3.06,密封面为堆焊硬质合金,在工作压力为25MPa状况下,

密封面的必须比压为44MPa,

查表3-14,钴基硬质合金堆焊面无摩擦状况下,按照HRC40~45条件下,密封面的许用比

压为250MPa。

以上计算依据为阀门设计手册(杨源泉主编,出版号-----------请小金查核该书后将

图书编号填入)

根据以上的计算,结论如下:

1:

密封面的比压太小,计算出的比压低于密封面的必须比压,难以达到良好的密封。

产

生这个问题的最关键原因就是执行机构推力太小。

2:

上述计算是在气缸在最大推力、平衡处盘根刚好处在能够产生密封的计算条件下,实

际状况下,盘根的预紧力远远大于计算值,执行机构采用定位器信号控制,根本达不到

最大推力因此实际密封面比压比上述计算值还要小,难以达到密封效果。

3:

根据密封面为司太历硬质合金,其密封比压可以达到250MPa,采用250000N的推力都

没有问题,那样就可以保证密封面必要比压。

4:

必须加大执行机构推力,有以下4个办法

a:

更换大的气缸。

b:

采用增加执行机构空气压力,采用加压气缸,不过此种改造比较麻烦。

c:

在气缸上加装液压缸,单独控制,需要增加气液动泵及其控制部件,系统复杂,尚未

有实际应用案例,油品泄漏容易着火,但是如果控制好将是最好选择,以前进口高旁也是

采用液动控制。

d:

在执行机构顶部加装手动机构,该方案最简单易行,关闭可靠,缺点是阀门需要打开

时要进行手动操作,费时且劳动强度大。

为保证改造的可靠性,由于此次改造采用d方案,待c方案(加装液动)成熟时宜采用c

方案。

3、采用保护型阀芯,保证阀门密封面在起机是不受湿蒸汽冲刷,有效保护密封面。

阀门开启时有汽水冲刷现象产生,阀门的阀芯在开启阶段就已经被冲刷,见下照片

阀芯表面有很规则的冲刷痕迹,该痕迹是阀门开启状态时,水汽冲刷形成的。

从照片上可以看出,阀门密封面的冲刷相当规则,是湿蒸汽通过阀门流量套筒后冲刷在阀芯上形成的了,当阀门在开启阶段就将阀芯冲坏,阀门关闭后当然是泄漏的。

阀门在设计上,采用了阀芯保护的方式(此图需要改一下,我这里软件不行,已经把图纸附在后面,需要重新编辑)

由于阀芯上有保护套,湿蒸汽不直接冲刷在密封面上,有效保护了密封面不受冲刷,这是本项目最关键的技术,经过几次启停机检查,密封面未收到任何吹损,该技术已经申请国家实用新型专利(一种防止密封面受到冲刷的阀门结构,专利号ZL2.8)

(纸面不敷,可另增页)

3.与当前国内外同类技术主要参数、效益、市场竞争力的比较(华尔德填写)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 大唐 潮州 高低 旁内漏 治理 科技成果 推荐书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

12处方点评管理规范实施细则_精品文档.doc

12处方点评管理规范实施细则_精品文档.doc

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls