新版空调系统验证方案教材.docx

新版空调系统验证方案教材.docx

- 文档编号:23114618

- 上传时间:2023-04-30

- 格式:DOCX

- 页数:87

- 大小:59.07KB

新版空调系统验证方案教材.docx

《新版空调系统验证方案教材.docx》由会员分享,可在线阅读,更多相关《新版空调系统验证方案教材.docx(87页珍藏版)》请在冰豆网上搜索。

新版空调系统验证方案教材

注射剂车间空调净化系统

验

证

资

料

1、验证立项审批表

2、注射剂车间空调净化系统验证方案

3、验证方案审批表

4、注射剂车间空调净化系统验证报告

5、验证报告审批表

6、验证证书

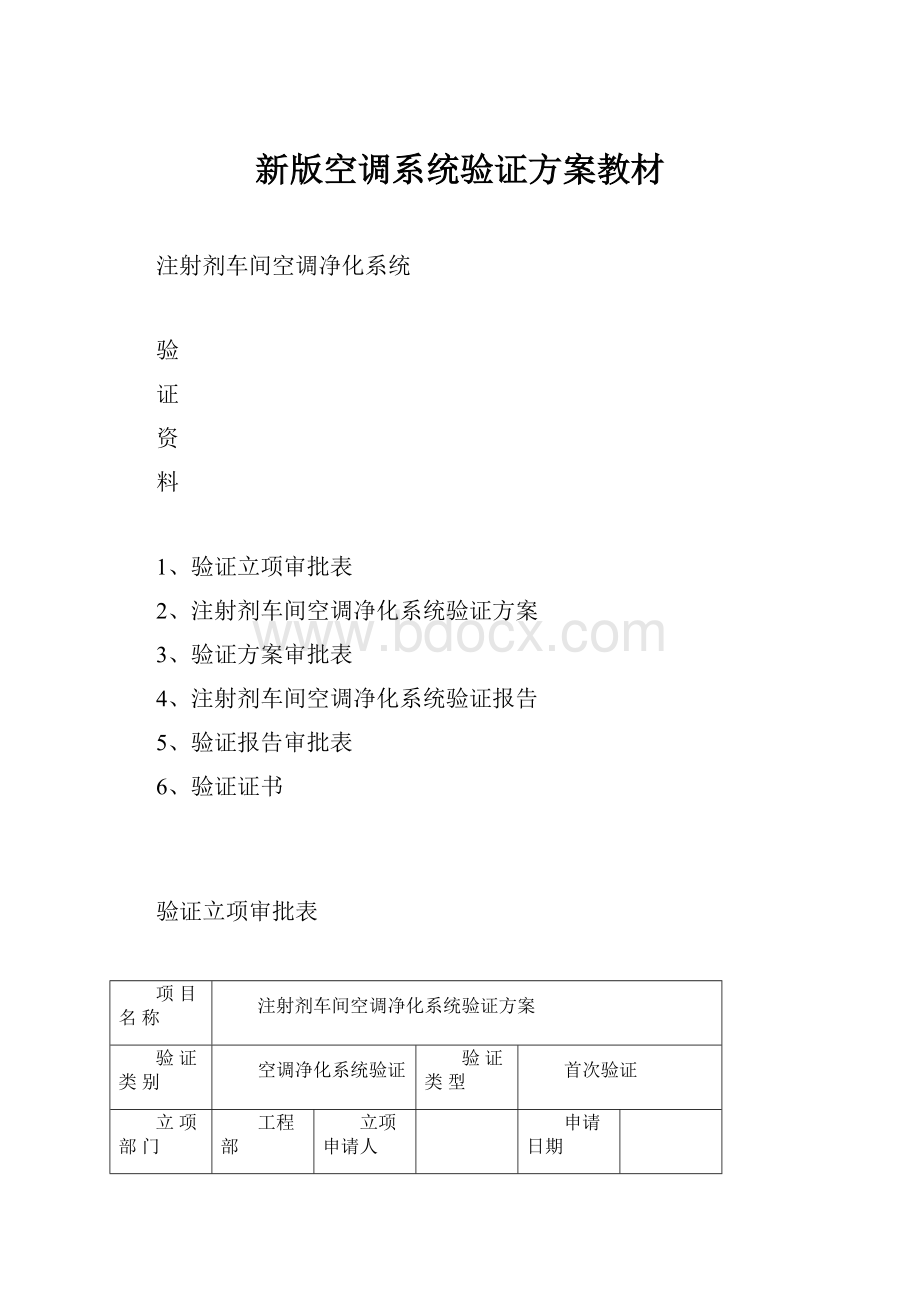

验证立项审批表

项目名称

注射剂车间空调净化系统验证方案

验证类别

空调净化系统验证

验证类型

首次验证

立项部门

工程部

立项申请人

申请日期

验证目的:

检查并验证注射剂车间空调净化系统的设计、安装、运行、性能,验证注射剂车间空调净化系统在正常运行情况下能满足生产需求,并符合GMP的要求.

立项部门意见:

新建注射剂车间空调净化系统是针剂车间关键系统,在生产前应进行验证并满足需求后才能用于生产。

立项部门负责人签字:

年月日

质量部审核意见:

质量部负责人签字:

年月日

验证总负责人审批意见:

验证总负责人签字:

年月日

注射剂车间空调净化系统

验

证

方

案

1、概述

2、预确认

3、安装确认

4、运行确认

5、性能确认

6、漏项和偏差情况

7、最终评估及建议

8、再验证周期

9、风险评估表

10、洁净区监测项目及监测频率

11、验证方案审批表

12、验证合格证书

1、概述

1.1、简介

为使生产环境水平和技术设施尽快提高,加快中药现代化进程,深入推广现代化生产制造方式,提高劳动效率和保证始终如一的产品质量,同时借助国家从2011年开始对制药企业实施新版(2010版)《药品生产质量管理规范》(简称GMP)的契机,为了使**药业生产环境水平和技术设施尽快达到新版GMP标准,顺利通过新版GMP验证。

集团一期投资2.6亿,新建厂房XX㎡,新建小容量注射剂厂房定制XX公司生产的空调净化系统,该系统依照新版GMP标准设计、制造。

在首先使用前和使用中,必须对该系统做一次验证,以确其性能符合本公司要求,符合GMP要求。

新建小容量注射剂车间建筑面积XX平方米,其中B+A级区XX平方米,C级区XX平方米,D级区XX平方米。

生产环境的洁净度是保证产品质量的前提,空气净化系统由空气处理、空气输送和分配设施等组成,药品生产中使用空气洁净技术,是要控制室内空气悬浮粒子数、沉降菌数、温湿度及压差等,使室内生产环境的空气洁净度符合GMP及工艺要求,从而确保产品质量,为达到上述目的,采取了以下措施:

(1)空气滤过:

利用初效、中效、高效滤过器将空气中的微粒和微生物滤除,得到洁净空气。

(2)正压控制:

使室内空气维持一定正压,防止污染物侵入洁净室内。

(3)温度控制:

通过蒸汽加热器升温或通过表冷段降温,使洁净区温度符合要求。

(4)相对湿度控制:

通过表冷段除湿或通过加湿器进行加湿使洁净区相对湿度符合要求。

1.2、验证目的:

通过对空气净化系统的预确认、安装确认、运行确认、性能确认,证明空气净化系统能否达到设计要求及规定的技术要求,是否符合GMP及工艺要求,是否具有可靠性和重现性。

1.3、适用范围:

适用于小容量注射剂车间空调净化系统验证。

1.4、验证依据:

1.4.12010版《药品生产质量管理规范》及无菌药品附录;

1.4.2《医药工业洁净厂房设计规范》(GB50457-2008);

1.4.3《药品生产验证指南》(2003版);

1.4.4《医药工业洁净室(区)中悬浮粒子的测试方法》(GB/T16292一2010)

1.4.5《医药工业洁净室(区)中沉降菌的测试方法》(GB/T16294一2010)

1.4.6《高效过滤器国家标准》GB/T13554-2008、GB/T14295-2008《空气过滤器》

1.5、前提条件

厂房设施安装结束,使用的仪器仪表校验合格,且在校验有效期范围内。

1.6、验证参加人员:

验证组长:

参加人员:

1.7、验证小组人员职责

2、预确认

2.1、预确认:

2.1.1、设备基本工艺:

空调净化系统由新风预处理系统、初效过滤系统、中效过滤系统、离心风机、温湿度控制系统、高效过滤系统、回(排)风系统、风管和调节阀等基本单元组成。

检测部位

接受标淮

是否符合要求

供应商资质

具备制药空调净化系统设计资质,技术具备领先性

空调机组内外表面

空调机组内外表面应平整光滑、无裂缝、无颗粒物脱落,耐腐蚀、能耐受清洗和消毒

结构合理性

空调机组设计应易于清洗、消毒或灭菌,便于生产操作及维护保养

新风预处理系统

新风采集必须经过滤网初步过滤,以便除去大的颗粒和花粉、扬尘、飞絮等,新风补充量可以通过调节阀进行大小调节,新风采集后在混合段与回风进行混合。

初效过滤系统

混合风必须通过初效过滤系统进行初步除尘,主要用于过滤5um以上的尘埃粒子。

初效过滤器由袋式无纺布构成

中效过滤系统

经过温湿度处理和消毒处理的混合风通过中效过滤系统进行进一步除尘,主要过滤1um以上的尘埃粒子,过滤器采用袋式玻璃纤维材质,过滤器等级达到F6以上等级。

离心风机

需提供足够大的功率,保证洁净区里面能够达到相应级别的换气次数。

温湿度控制系统

通过加热、加湿处理装置,保证洁净区内达到相应的温湿度要求。

高效过滤系统

采用超细玻璃纤维滤纸对空气进行再次过滤,使其达到洁净区要求。

回风和排风系统

对产尘量大、高污染的房间空气采用直排、产尘量小的房间空气进入回风系统中,进行再次利用,节省能耗。

风管和调节阀

风管材质必须符合要求、且无漏动、外表需包装一层保温材料、连接段紧密、无泄漏、调节阀灵活、严密。

偏差说明

有()偏差文件编号:

无()

确认人/日期

复核人/日期

备注:

符合要求则在空格内打√,不符合要求则在空格内打×。

2.2预确认结果及阶段性总结、分析评价与偏差处理。

评价者:

复核者:

日期:

3、安装确认

对照设计图纸及供应商提供的技术资料,检查安装是否符合设计及规范要求;空气净化系统全部仪器、仪表均应经过校验且合格。

3.1目的:

确认空气净化系统是否能达到安装设计要求,并符合GMP及工艺要求。

3.2安装确认内容

空气净化系统各种平面布置图、拟定的操作SOP、控制标准及测试记录、空调机组设备的安装确认、风管制作及安装确认,风管及空调设备清洁确认,空调设备所用仪表及测试仪器校验,高效过滤器的安装及检漏。

3.3安装资料确认

序号

项目

要求

存放处

1

设计资料

齐全、按规定存档

2

安装合同

齐全、按规定存档

3

工艺平面布置图

齐全、按规定存档

4

送风平面布置图

齐全、按规定存档

5

回风、排风平面布置图

齐全、按规定存档

6

空调系统标准操作规程

齐全

7

空调系统维护、保养规程

齐全

8

洁净区尘埃粒子检测规程

齐全

9

洁净区沉降菌检测规程

齐全

检查者

复核者

日期

年 月 日

结论

符合要求则在空格内打√,不符合要求则在空格内打×。

3.4风管制作、清洁、气密性检查、安装的确认

3.4.1风管制作、清洁、气密性检查、安装流程

风管制作→风管气密性检查→风管清洁→风管安装→风管吹扫→高效过滤器安装3.4.2风管制作、气密性检查及清洁确认

项目

确认项目、方法及标准

是否符合

要求

风管制作

依据送风、回风、排风系统图及风管制作要求,目测风管制作应采用法兰铆接,风管的闭合咬口采用单咬口,矩形风管采用转角咬口,联合角咬口风管和配件表面应平整,圆弧均匀、纵向接缝应错开,咬缝应紧密,宽度均匀。

风管气密性检查

风管制作完成后,将风管置于暗室内,把电压不大于36V,功率在100W以上带保护罩的灯泡接通电源放在风管内,两端用遮光材料密封,目测风管应无漏光现象。

若风管外能观察到光线射出,说明有严重的漏风,应对风管进行修补后再查,直至合格。

如有漏点应附图标明漏点位置、编号并有文字说明。

风管清洁

用洗洁精擦拭风管内壁,用洁净布及纯化水擦洗干净,用75%乙醇擦洗一遍,目测应无灰尘、无污物、无颗粒物质,并用洁净PVC膜密封将风管两端封住待用。

结论及偏差处理

有()偏差处理文件编号:

无()

检查者

复核者

日期

备注

合格的在相应的栏目下打“√”,不合格的在相应的栏目下打“×”,并按要求进行返工处理,直至合格。

3.4.3风管安装确认

检查项目

标准要求

是否符合要求

风管厚度

管道边宽度、高度在320mm(含320mm)以下的铁皮厚度为0.5mm,边宽度、高度在320mm以上,630mm(含630mm)以下的铁皮厚度为0.6mm,边宽度、高度在630mm以上,1000(含1000mm)以下的铁皮厚度为0.75mm,1000mm以上、1250mm(含1250mm)以下的铁皮厚度为1.0mm

保温材料

应为不燃性、不脱落物的PEF保温板

风管材料

应为优质镀锌钢板

风管的密封

应以板材连接的密封为主,可采用密封胶嵌缝的方法密封

风管安装

应符合风管安装示意图及工艺要求,接缝及接管连接处应严密

送、回风管

总风管上要有送风阀及送风口;送、回风管道有调节阀门顶送下侧回

排风管

排风管末端应安装有过滤器及止回阀

结论及偏差处理

有()偏差处理文件编号:

无()

检查者

复核者

日期

备注:

符合规定则在后面打√,不符合规定则在后面打×。

3.5空调机组的安装确认

3.5.1开箱确认

在设备开箱前对设备的包装应先进行确认,检查内外包装是否完整,有无破损现象。

开箱后,按开箱清单逐一核对箱内物品是否与清单上的物品一致。

3.5.2空调机组的安装确认

依据使用说明书确认空调机组室地面、外接水源、排水管路、电源是否符合要求,各空调机组门和箱体外内表面是否被损伤或划伤,空调箱体与箱体之间、门与门框密封是否严密。

设备安装后,对照设计图纸及供应商提供的技术资料,检查安装是否符合设计及安装规范。

3.5.3空调机组结构示意图

①混合段②初效过滤段③表冷挡水段④送风机段⑤均流段⑥加热段⑦加湿段⑧中效过滤段⑨送风段。

3.5.4空调机组安装确认:

空调机组名称

空调机组编号

确认项目

安装要求条件

检查方法

是否符合要求

空调机组安装地面

混凝土台,应坚实、平整、牢固

目测

箱组与箱组之间

应无漏风

风速仪检测

门与门框之间密封

应无漏风

风速仪检测

过滤器安装

按顺序要求安装,稳定无漏点

目测、日光灯下

直膨盘管

直立、有支架

目测

风机

安装平行,应有弹簧减振器

目测

压差表

应齐全,经过检验且在校验周期内使用

检查检定合格证

温湿度表

应齐全,经过检验且在校验周期内使用

检查检定合格证

压力表

应齐全,经过检验且在校验周期内使用

检查检定合格证

结论及偏差处理

有()偏差处理文件编号:

无()

检查者

复核者

日期

年月日

备注:

符合规定则在后面打√,不符合规定则在后面打×。

3.5.5空调机组清洁记录:

空调机组名称

空调机组编号

项 目

清洁方法

认可标准

检查方法

是否符合

要求

初效段

①用饮用水湿润的洁净布将空调机组外表面擦拭干净,必要时用蘸有洗洁精的洁净布擦拭,用饮用水湿润的洁净布将洗洁精残留擦拭干净,再用干燥的洁净布擦去多余水分。

②打开空调机组检查门,脱去鞋子进入空调箱内,用饮用水湿润的洁净布将空调机箱内表面擦拭干净,必要时用蘸有洗洁精的洁净布擦拭,用饮用水湿润的洁净布将洗洁精残留擦拭干净,再用干燥的洁净布擦去多余水分。

关闭空调机组检查门。

均应无灰尘、无污物、无颗粒物质。

目测

回风段

加热段

表冷段

风机段

加湿器

中效段

出风段

检查者

复核者

日期

3.5.6空气净化系统的吹扫及清洁

项 目

清洁方法

认可标准

检查方法

检查结果

空气净化系统吹扫和清洁

①打开空调机组风机对系统吹扫至少24小时。

②吹扫结束,用纯化水湿润的洁净布将空调机组内外表面,洁净室厂房设施表面擦拭干净,必要时用蘸有洗洁精的洁净布擦拭,去除难以清洁的污渍。

均应无灰尘、无污物、无颗粒物质,空调箱内部清洁后,再安装初效及中效过滤器

目测

检查者

复核者

日期

4、高效过滤器安装确认

4.1目的:

通过对高效过滤器安装过程的控制确认,确保高效过滤器安装符合要求。

通过检漏发现高效过滤器及其安装的缺陷所在,以便采取补救措施。

4.2高效过滤器安装确认

项目

认可标准

是否符合要求

高效过滤器出厂合格证

应有合格证

高效过滤器规格尺寸

规格尺寸应符合要求

高效过滤器安装

按高效过滤器分布图确定安装位置,安装时高效过滤器箭头正方向向下

气密性

过滤器框架的密封垫和过滤器组支撑框架之间,支撑框架和墙壁或顶棚之间测风速为0m/s

结论及偏差处理

有()偏差处理文件:

无()

检查者

复核者

日期

备注

合格的在相应的栏目下打“√”,不合格的在相应的栏目下打“×”,并按要求进行返工处理,直至合格。

4.3高效过滤器检漏确认(见表一)

4.4仪器、仪表的校验确认

对设备所用和检测所用的仪表、仪器的校验情况进行确认。

(见表二)

4.5安装确认结果及阶段性总结、分析与评价。

评价者:

复核者:

日期:

5、运行确认

5.1运行确认目的

通过单机和系统联合试运行,证明空气净化系统能否达到设计要求和生产工艺要求。

5.2空调机组运行确认

按照设备操作维护规程进行单机试运行,连续运行三次,连续三天,设备运行半小时后记录相关数据,每小时记录一次,并按下表内容进行检查确认,各功能段运行应正常。

(见表三)

5.3高效过滤器风速、风量及换气次数计算

5.3.1高效过滤器风速、风量及换气次数计算

5.3.1.1高效过滤器风速测试

高效过滤器的风速指高效过滤器出口处的面风速,测试在各高效过滤器风速调整合格后进行。

1取样分布图(每个高效过滤器测试五个点):

①②

③

④⑤

②方法:

按电子微风仪标准操作维护规程操作微风仪,在距高效过滤器表面约2cm处测量,记录微风仪显示数据为单个测点风速。

③计算公式:

V1+V2+V3+V4+V5

风口平均风速V= m/s

5

④认可标准:

高效过滤器风速应符合设计要求且在相同风压下各点的风速差不应超过20%。

5.3.1.2风量测试及换气次数计算

①风口风量测试及换气次数的计算

风口风量计算公式:

Ln=3600×Fn×Vn(m3/h)

式中Fn—风口平面面积(m2)

Vn—风口平均风速(m/s)

②房间换气次数的计算:

L1+L2+……+Ln

N= (次/h)

A×H

式中A—房间面积(m2)

H—房间高度(m)

L1、L2、……Ln为房间各送风口的风量(m3/h)

2认可标准

级别

项目

A

B

C

房间换气次数(次/h)

/

15~25

10~15

平均风速(m/s)

不低于0.36

/

/

5.3.1.3风速测试及换气次数计算记录(见表四)

5.3.2洁净室(区)压差

5.3.2.1正常工作期间洁净区压差检查

按设计的空调机组正常工作期间风机运行频率的下限运行,用微压差表测试,洁净区与非洁净区之间、不同等级洁净区之间的压差应不低于10帕斯卡。

连续监控三天,确定风机正常工作期间运行频率。

(见表五)

5.3.2.2值班风机运行期间洁净区压差检查

将空调机组风机调至值班状态,按值班风机正常运行频率的下限运行,用微压差表测试,洁净区与非洁净区之间、不同等级洁净区之间的压差应不低于5帕斯卡。

连续监控三天,确定值班风机的频率范围。

(见表六)

5.3.3洁净室(区)温湿度测试

5.3.3.1目的:

确定洁净室(区)的温湿度是否符合规定。

5.3.3.2测试前提:

温度与相对湿度测试应在风量风压调整后进行。

5.3.3.3检查方法及认可标准:

用温湿度计测试;洁净室(区)的温度和相对湿度应与药品生产工艺要求相适应。

温度应控制在18℃~26℃,相对湿度控制在45%~65%。

5.3.3.4偏差处理:

若洁净室(区)温湿度达不到要求应进行纠偏处理,直至合格。

5.3.3.5检测频率:

连续监控三天(见表七)

5.3.4蒸汽加湿器确认

5.3.4.1蒸汽加湿器运行确认

试机,连续运行三次,看蒸汽加湿器各功能段运行是否正常。

(见表八)

5.3.4.2蒸汽加湿器效果确认

通过试机,连续运行三次,确认蒸汽加湿器加湿效果良好,应能正常调节,记录洁净区内主要操作间湿度的前后变化。

(见表九)

5.3.5制冷效果确认

通过试机,连续运行三次,对制冷效果进行确认,应能正常调节,记录洁净区内主要操作间温度的前后变化。

(见表十)

5.3.6洁净区房间照度、噪音检测:

5.3.6.1用光度计测试(主要操作间在操作台面上检测,辅助房间在0.8~1.5m处检测)房间照度。

主要工作室照明度不低于300LX,辅助工作室、走廊气闸室、人员净化和物料净化用室的照度不低于150LX,对照度有特殊要求的生产部位可设置局部照明,如照度不符合要求,应对照明设施进行调整或增加,直至符合要求。

5.3.6.2洁净区房间噪音检测:

用分贝测试仪对洁净区内房间进行噪音测试,非单向流洁净室(区)的噪声级(空态)不应大于60dB,单向流洁净室(区)的噪声级(空态)不应大于65dB。

(见表十一)

5.3.7运行确认结果及阶段性总结、分析与评价。

评价者:

复核者:

日期

6、性能确认

6.1目的:

确认洁净室(区)的洁净度是否符合工艺要求。

6.2依据:

医药工业洁净室(区)悬浮粒子和沉降菌的测试方法(GB/T16292~2010)

6.3前提条件:

测试时洁净室(区)的温湿度压差应与工艺要求相适应,洁净室(区)已按相关规程进行清洁消毒和灭菌。

6.4空调系统自净时间确认

6.4.1通过人员在器具清洗间洗器具来模拟正常生产,达到一个洁净区动态条件,模拟生产后15分钟后、20分钟后、25分钟、30分钟后分别对器具清洗间内尘埃粒子进行检测,确定空调系统的自净时间,每次分别进行三次试验。

(表十二)

6.5洁净度的测试

6.5.1洁净度的测试应分两个阶段:

静态测试和动态测试。

静态测试是指洁净室净化空气调节系统已处于正常运行状态,工艺设备已安装,洁净室内没有生产人员的情况下进行的测试。

静态测试时室内人员不得多于2人。

动态测试是指洁净室模拟生产状态下测试。

测试方案中应标明测试时所采用的状态。

6.5.2测试时间:

洁净室应在净化空气调节系统正常运行30min后开始测试,百级层流罩应在运行10min后开始测试。

6.5.3测试前的准备

洁净度测试期间,按照洁净区环境灭菌标准操作规程对洁净区定期灭菌。

6.5.4悬浮粒子的静态测试:

①测试用仪器:

激光尘埃粒子计数器

②操作:

按洁净室(区)悬浮粒子检验标准操作规程、激光尘埃粒子计数器标准操作维护规程进行操作,空调机组连续运行3个周期,尘埃粒子每周检测一次,共计21天。

③检测频率:

尘埃粒子每周一次,共3次;压差表、温湿度记录每周做一次记录,共计3次。

④最少采样点数目:

面积(S)

m2

洁净度级别

A

B

C

S<10

2~3

2

2

10≤S<20

4

2

2

20≤S<40

8

2

2

40≤S<100

16

4

2

100≤S<200

40

10

3

⑤采样点位置:

一般在离地面0.8m高度的水平面上均匀布置;采样点多于5个时,也可以在离地面0.8~1.5m高度的区域内分层布置,但每层不少于5点;布置力求均匀,避免采样点在某局部区域过于集中,某局部区域过于稀疏。

对任何小的洁净室或局部净化区域,采样点数目不得少于2个,总采样次数不得少于5次。

每个采样点的采样次数可以多于1次,且不同采样点的采样次数可以不同。

⑥采样量:

在满足最小采样次数的同时还应满足最小采样量的要求。

不同洁净度级别每次最小的采样量见下表:

洁净度级别

采样量,L/次

≥0.5μm

≥5μm

A

5.66

/

B

2.83

2.83

C

2.83

2.83

D

2.83

2.83

⑦认可标准:

各级别空气悬浮粒子的标准规定如下表:

洁净度级别

悬浮粒子最大允许数/立方米

静态

动态

≥0.5μm

≥5μm

≥0.5μm

≥5μm

A

3520

20

3520

20

B

3520

29

352000

2900

C

352000

2900

3520000

29000

D

3520000

29000

不做规定

不做规定

a>每个采样点的平均粒子浓度必须低于或等于规定的级别界限,即At≤级别界限。

b>全部采样点的粒子平均值均值的95%置信上限必须低于或等于规定的级别界限,UCL≤级别界限。

C>在确认级别时,应当使用采样管较短的便携式尘埃粒子计算器,避免≥5μm悬浮粒子在远程采样系统中沉降,在单向流系统中,应当采用等动力学的采样头。

d>动态测试可在常规操作,培养基模拟灌装过程中进行,证明达到动态的洁净级别,但培养基模拟灌装试验要求在“最差状况”下进行动态测试。

6.5.5沉降菌的静态测试

①操作:

按洁净室(区)沉降菌监控标准、洁净室(区)沉降菌检验标准操作规程进行操作,空调机组联系运行3周,每周做一次,共计3次。

②前提条件:

沉降菌的测试应在悬浮粒子测试结束后进行。

③检测频率:

连续做三个周期。

④最少采样点数目:

面积(S)

m2

洁净度级别

A

B

C

S<10

2~3

2

2

10≤S<20

4

2

2

20≤S<40

8

2

2

40≤S<100

16

4

2

100≤S<200

40

10

3

⑥在满足最少测点数的同时,还宜满足最少培养皿数

洁净度级别

所需¢90mm培养皿数cfu/4小时

A

14

B

2

C

2

D

2

⑦采样点的布置:

工作区采样点的位置离地0.8m-1.5m左右;力求均匀,避免采样点在某局部区域过于集中,某局部区域过于稀疏。

具体布置参见悬浮粒子采样点布置图。

⑧数据统计分析:

沉降菌采样结束后按沉降菌培养标准操作规程培养,培养后应用计数方法得出各个培养皿的菌落数,然后对沉降菌数进行统计分析。

计算公式:

平均菌落数的计算公式:

M1+M2+……Mn

平均菌落数 M=(个/皿)

n

式中:

M—平均菌落数

n—培养基个数

M1、M2……Mn是各个培养皿

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 新版 空调 系统 验证 方案 教材

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《地质测量图绘制细则》.docx

《地质测量图绘制细则》.docx