GL016一次风机大修文件包.docx

GL016一次风机大修文件包.docx

- 文档编号:23096293

- 上传时间:2023-04-30

- 格式:DOCX

- 页数:34

- 大小:50.94KB

GL016一次风机大修文件包.docx

《GL016一次风机大修文件包.docx》由会员分享,可在线阅读,更多相关《GL016一次风机大修文件包.docx(34页珍藏版)》请在冰豆网上搜索。

GL016一次风机大修文件包

U106C检修文件包

项目序号:

U106CGL016

文件准备:

工作负责人:

文件包编号:

U106CGL016

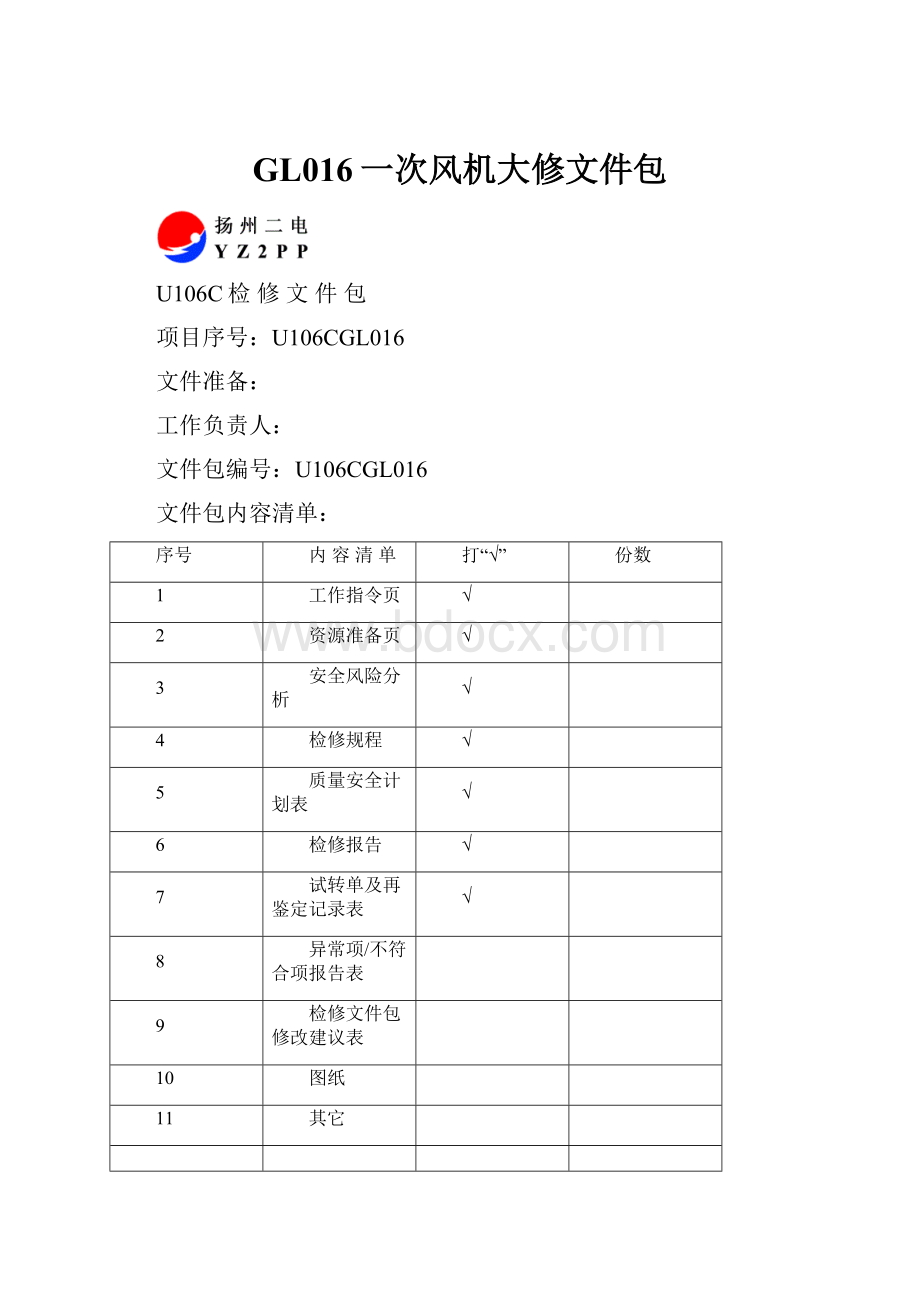

文件包内容清单:

序号

内容清单

打“√”

份数

1

工作指令页

√

2

资源准备页

√

3

安全风险分析

√

4

检修规程

√

5

质量安全计划表

√

6

检修报告

√

7

试转单及再鉴定记录表

√

8

异常项/不符合项报告表

9

检修文件包修改建议表

10

图纸

11

其它

工作指令

生产工作文件

生效印

设备编码:

__HLB10AN00__

设备名称:

#__炉一次风机__

设备位置:

锅炉房零米

项目序号:

GL016

适用规程:

SB.GL016

工作内容描述:

锅炉一次风机全面检修。

先决条件:

工作票:

Y■N□动火票:

Y□N□拆除保温:

Y■N□

吊车使用:

Y□N□脚手架:

Y□N□

其它(具体说明):

风险提示:

1、防止风机倒转

试转/品质再鉴定:

Y■N□

简要描述:

质量计划表:

Y■N□

开工时间:

完工时间:

工作(票)申请号:

预计工日:

实际工日:

项目负责人:

文件准备人:

检修(施工)单位:

工作负责人:

工作班成员:

准备

审核

批准

姓名

日期

姓名

日期

姓名

日期

检修规程

页:

11+13

规程编码:

SB.GL016

人员组成

一次风机全面检修

预计工日:

17

负责人

1

检修工

3

起重工

1

工作票:

热力机械工作票

供货商产品型号

适用于该规程的设备

设备位置

TLT—Babcock

1464AZ/1355

#1炉一次风机1A、1B

#2炉一次风机2A、2B

锅炉零米空预器下方

停工待检点H

8个

生效印

见证点W

9个

版

次

编写

校核

批准

姓名

签字

日期

姓名

签字

日期

姓名

签字

日期

01

姜一青

周东

杭小新

电子文档路径:

检修规程

版次:

1

页:

2/11

规程编码:

SB.GL016

文件修改跟踪页

版次

文件修改内容

修改人/日期

修改页

01

格式、内容全面修改

姜一青/2006/08/20

检修规程

版次:

1

页:

3/11

规程编码:

SB.GL016

工序

工作内容

预计时间

机械

电气

仪控

起重

电焊

化学

工作负责人

签字

0

概述

1

安全措施

1

1

2

备品备件

1

1

3

现场准备及工具

1

1

4

工作票

1

1

5

风机解体

3

3

6

全面检查

1

6

7

固定、浮动轴承解体检查

2

3

8

固定、浮动轴承组装

2

3

9

联轴器找正

1

2

10

风机油站检修

2

1

11

相关试验

1

3

12

工作场地清理

1

3

检修规程

版次:

1

页:

4/11

规程编码:

SB.GL016

注:

□内打√的为计划执行工序,内由检修项目负责人打√纪录执行情况

工序0概述

□一次风机解体检修工作是对风机各主要部件进行全面检查、检修

工序1安全措施

□严格执行<<电业安全工作规程>>

工序2备品备件

名称

数量

规格/图号

备件编码

RTL外壳组件

1套

132382

夹紧密封组件

2套

132184

O型密封圈

2套

418028

RTL轴瓦组件

1套

132423

止推板套件

1套

132221

拼合型止推环

1套

132154

导叶连杆密封板

2只

聚四氟乙烯

加油嘴

30只

油泵连轴节

2只

闭冷水温控阀

1只

导叶连杆

2根

铜垫片

2M

各种常用规格

联轴器套筒垫片

1只

油站出口滤网

2只

联轴节滑脂

0.272KG

美孚EP1

润滑油

300L

SHELLTURB0T46

润滑油母管泄压阀

1只

SVS-4038-W

检修规程

版次:

1

页:

5/11

规程编码:

SB.GL016

名称

数量

规格/图号

备件编码

油泵

1台

油流量计

1只

联轴器

1只

油泵出口泄压阀

1只

SVS-4038-X

导叶滑脂

美孚EP2

检修规程

版次:

1

页:

6/11

规程编码:

SB.GL016

工序3现场准备及工具

3.1现场准备

□清理一次风机轴承箱周围卫生

□准备起吊工具

3.2工具

□大锤12磅1把□敲击扳手S=55mm1把□红丹粉

□内六角扳手1套□12"、15"活络扳手2把□塞尺300mm

□白细布□梅花扳手S=24.30各1□铅丝

□三角刮刀□铜棒□百分表10mm

□磁性表座□外径千分尺0-25mm□#0砂布

□1T葫芦1只□30T千斤顶1只□力矩扳手

□PARKER过滤车1辆□千分垫1套□塞块1套

□铁皮剪刀1把□滑脂枪1把□普鲁士兰100g

工序4工作票

□检查验证工作票

工序5风机解体

□打开本体人孔门,机壳内部、叶轮积灰清理,转子磨损情况目视检查

见证点——1

□拆除联轴器防护罩

□拆除挠性联轴器螺栓,解开联轴器(拆卸前,应做好各部的匹配记号)

□测量对轮对口原始间隙记录

□测量对轮修前偏差值并记录

见证点——2

□拆除电机地脚螺栓,吊下电机

□记录电机座上的垫片数量及每片厚度并妥善保管

检修规程

版次:

1

页:

7/11

规程编码:

SB.GL016

□测量轴封与转子大轴之间的修前间隙并记录

见证点——3

□拆除两侧进气箱处的轴封

工序6全面检查

6.1检查入口圆锥插入修前深度(重叠度)及四周间隙并记录

见证点——4

6.2导流挡板检查

□用手动操作,导流板应在0º~90º范围内灵活自如

□导流板的气流方向应与风机叶轮旋转方向一致

□导流板在关闭状态下,两叶片之间的间隙为0~3mm

□

□测量导流挡板叶顶与转子大轴之间的修前间隙,并记录

□在挡板内壳衬套、外壳轴承以及连杆球头的加油孔处,用油枪加入氟硅氧烷润滑剂,直至有干净的新油被挤出

□将挡板操作状态切至手动,手摇挡板逐片检查挡板是否有卡死或不灵活现象,若有,应对该挡板的外壳轴承及内壳衬套进行检查或更换

□检查导叶连杆密封板滑动正常,孔径无明显磨损扩大,否则进行解体更换密封板并加滑脂

见证点——5

工序7固定、浮动轴承解体检查

7.1轴承拆卸

□拆卸前,应做好各部件相匹配的记号

□联系热控人员拆除轴承热电偶及测振探头

□拆除进、出口润滑油管道

□拆除轴承盖连接螺栓及定位销

检修规程

版次:

1

页:

7/11

规程编码:

SB.GL016

7.2轴承原始球隙测量

□吊起轴承上盖注意:

若用行车起吊,必须由持证的行车工开行车,同时吊钩上应挂手拉葫芦

□在轴承箱下壳体的结合面上放0.5mm的塞尺片,在球面上放稍大于0.5mm粗细的熔丝

□合上盖,用规定的255N·m的扭矩拧紧轴承箱盖螺栓

□拆上盖,测量球面上熔丝被压扁的厚度,计算出球面的原始过盈量,并记录

见证点——6

7.3轴承原始间隙测量

□拆除甩油环

□按7.2轴承原始球隙测量方法进行

□轴承上瓦螺栓扭矩为132英寸·磅

□测量熔丝厚度,计算出轴承原始间隙并记录

□用塞尺测量原始间隙,并记录

□测量固定轴承原始推力间隙及两侧偏差,浮动轴承膨胀间隙(叶轮侧、电机侧),并记录

见证点——7

□测量轴承箱叶轮侧及电机侧的轴封间隙

见证点——8

7.4拆除下瓦

□用磁性百分表座吸附在轴承箱结合面上,百分表指在轴颈

□用千斤顶或手拉葫芦,将转子轴抬起0.5~1mm

□翻出下瓦

7.5轴承部件检查

将轴瓦、轴承箱内表面各部件及螺栓清洗干净

检修规程

版次:

1

页:

8/11

规程编码:

SB.GL016

□检查轴瓦有无裂纹、脱胎、表面烧熔等缺陷(必要时做着色检查)

□在固定轴承下瓦面、推力瓦面上涂红丹粉,检查轴瓦与轴颈接触情况,要求接触角在45º~90º范围内,接触点分布均匀,2~3点/cm²,不允许修刮

□在上、下瓦球面上涂红丹粉,检查球面接触情况,要求接触点分布均匀,

●1~2点/cm²

停工待检点——1

□检查轴承箱体有无砂眼、裂纹等缺陷

□检查轴承箱油封是否完好、无损,必要时更换

工序8固定、浮动轴承组装

8.1组装下瓦

□组装前对轴承各部件及轴承箱进行再清洗

□在轴颈及轴承箱的球面上涂该轴承所使用的润滑油

□下轴瓦就位

□缓慢落下转子

⏹各部间隙测量

□用塞尺测量轴瓦两侧间隙,并记录(建议为0.07~0.14mm)

□用压铅丝法测量轴瓦顶隙,并记录(顶隙应为0.152~0.254mm)

□测量轴承推力间隙,标准为0.381~0.762mm,平行度偏差不大于0.05mm。

浮动轴承膨胀间隙,并记录

□测量轴承箱两端轴封处与转子轴表面之间隙,要求均等,必要时用轴承箱底座下的垫片来进行调整

停工待检点——2

8.3组装上瓦

甩油环安装,按匹配标记,不得互换,接头处应平滑,不得有错口、毛刺等现象,四只螺丝拧紧后,用洋冲将螺钉头与环铆死,以防螺钉退出

检修规程

版次:

1

页:

9/11

规程编码:

SB.GL016

□在轴颈上浇润滑油

□扣上瓦、对称拧紧四颗螺栓,扭矩为132英寸·磅

6.4扣轴承箱上盖

□彻底清理、检查轴承箱内部

□扣轴承箱上盖,按工序5.2的方法,检查球隙(应为-0.02~-0.04mm),并记录

停工待检点——3

□检查无误后,正式扣上轴承箱上盖,装上定位销、螺栓,按规定3000英寸·磅的扭矩拧紧轴承箱上盖螺栓

□将两个半轴封,套在转子轴上、穿上夹紧螺栓,按25英寸·磅的扭矩拧紧螺栓

□用密封剂涂上轴承箱的密封口卷结合面上,装上已组合成整圆的轴封,装上螺钉,按40英寸·磅的扭矩拧紧螺钉

□检查轴封间隙是否均匀的在0.05mm之内,但不得与轴相磨擦。

停工待检点——4

□进、出油管道装复

□通知热控人员将热电偶及测振探头装复

工序9联轴器找正

□清理电机底座,按记录放好电机底座的垫片,吊上电机

□检查并旋上电机地脚螺栓

□校准电机磁性中心

□用专用工具或磁性百分表进行找中心,径向偏差≯0.06mm,角向偏差≯0.10mm

□衡量标准为风机轴,电机轴同步盘动

□齿形对轮轴头对口间隙为10.1mm

□找正后上紧地脚螺栓

停工待检点——5

检修规程

版次:

1

页:

10/11

规程编码:

SB.GL016

□测量轴封与转子大轴的修后间隙,并记录

见证点——9

□测量导流板叶顶与大轴的修后间隙,并记录

见证点——10

□测量入口锥体的插入深度(重叠度)及径向间隙(标准见检修报告记录表)

见证点——11

□电机试转后,联接对轮

□分别从两齿轮壳上的加油孔加入润滑脂

□恢复联轴器防护罩

工序10风机油站的检查

10.1润滑油检查

□通过油箱窥视计观察油质正常,必要时取样化验

□油位应位于油箱窥视计顶部,如果油位低,通过过滤帽加入足够的油使油位升至满刻度。

建议任何注入油箱的油通过配有10微米过滤器的输送泵进行

10.2过滤器清洁

□视情况用煤油清洗滤芯或更换

10.3油泵联轴节检查

□卸下联轴节护板

目测检查联轴节磨损情况,如有必要,更换联轴节

□装复联轴节并进行找正

10.4冷油器检查

□闭冷水入口粗滤器解体检查

□配合热工专业温控阀校验

□冷油器解体,进行管束清洗

检修规程

版次:

1

页:

11/11

规程编码:

SB.GL016

□管束进行泄漏实验

□对泄漏管束进行闷管、更换或重新扎制接头

□重新组装冷油器

10.5泄压阀压力检查

□旋开油站管路上的两只减压阀盖,对原有螺杆相对旋入位置做好标记

□对减压阀进行校核:

泵出口减压阀设定值为10.7bar,润滑油母管减压阀设定值为4.7bar

见证点——12

工序11相关试验

□热工专业配合,风机入口导叶开度校验

□启动风机油站,检查润滑油压>4.4KG,油温25℃--48.9℃,流量计指示正常(5.6GPM)。

□在油系统工作压力下,检查油系统各接点,软管无渗漏

□运行配合,油站油泵联锁切换试验正常

□试投风机,在可能工况下,轴振小于8.9丝,轴承温度<71℃

□根据情况,进行风机平衡试验

□风机投运状况下,检查其他状态参数正常

□复紧地脚螺栓

□校合油箱油位

工序14工作场地清理

□取走剩余材料

□清理杂物

终结工作票

检修报告

版次:

1

页:

1/12

#___炉一次风机

规程编码:

SB.GL016

工序5联轴器中心

修前(读数面向风机)

对口间隙

见证点——2

签名

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

2/12

#___炉一次风机

规程编码:

SB.GL016

工序5中间轴叶轮侧对轮原始同轴度(修前)

(18颗螺栓,每隔一颗为一个测量点)

测量数据记录单位mm

工序5、6.1、6.2修前记录

浮动轴承侧

固定轴承侧

轴封

入口圆锥重叠度14㎜

入口圆锥间隙上10㎜左右10㎜

IVC间隙

轴封

入口圆锥重叠度14㎜

入口圆锥间隙上10㎜左右10㎜

IVC间隙

顶

底

左

右

最大/最小

见证点

W3

W4

W4

W5

W3

W4

W4

W5

*注意:

1VC间隙系统指导流板叶顶与大轴之间的间隙:

上部:

6mm下部:

6mm

见证点——3

签名

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

3/12

#___炉一次风机

规程编码:

SB.GL016

(接上页)

见证点——4

签名

日期

导流板两叶片之间的间隙0~3mm

见证点——5

签名

日期

见证点——5

签名

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

4/12

#___炉一次风机

规程编码:

SB.GL016

工序7.2、7.3固定轴承各部间隙测量(修前)

固定轴承单位:

mm

名称

球隙

顶隙

侧隙

轴封间隙

推力总间隙

两侧推力间隙偏差

叶轮侧

电机侧

标准

-0.02~-0.04mm

0.152~0.254m

0.07~0.14 mm

0.02mm-0.05mm

0.02mm-0.05mm

0.381~0.762mm

实侧

见证点

W6

W7

W7

W8

W8

W7

W7

停工待检点

见证点——6

签名

日期

见证点——7

签名

日期

见证点——8

签名

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

5/12

#___炉一次风机

规程编码:

SB.GL016

工序7.2、7.3浮动轴承各部间隙测量(修前)

浮动轴承单位:

mm

名称

球隙

顶隙

侧隙

轴封间隙

膨胀间隙

叶轮侧

电机侧

叶轮侧

电机侧

标准

-0.02~-0.04mm

0.152~0.254m

0.07~0.14 mm

0.02mm-0.05mm

0.02mm-0.05mm

实侧

见证点

W6

W7

W7

W8

W8

W7

W7

停工待检点

见证点——6

签名

日期

见证点——7

签名

日期

见证点——8

签名

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

6/12

#___炉一次风机

规程编码:

SB.GL016

工序7.5轴承部件检查(修前)

部件名称

损伤

瓦面过烧

瓦面脱壳

合格

更换

是

否

是

否

是

否

是

否

是

否

上瓦

下瓦

轴颈

轴承座

轴封

□下瓦、球面接触检查(修前)

标准

合格

处理

处理结果

是

否

是

否

合格

不合格

瓦面2~3点/平方厘米

球面1~2点/平方厘米

□下瓦面接触角

注:

下瓦接触角550~600

停工待检点——1

签字

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

7/12

#___炉一次风机

规程编码:

SB.GL016

工序8.2、8.3、8.4固定轴承各部间隙测量(修后)

固定轴承单位:

mm

名称

球隙

顶隙

侧隙

轴封间隙

推力总间隙

两侧推力间隙偏差

叶轮侧

电机侧

标准

-0.02~-0.04mm

0.152~0.254m

0.07~0.14 mm

0.02mm-0.05mm

0.02mm-0.05mm

0.381~0.762mm

实侧

见证点

停工待检点

H3

H2

H2

H4

H4

H2

H2

停工待检点——2

签名

日期

停工待检点——3

签名

日期

停工待检点——4

签名

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

8/12

#___炉一次风机

规程编码:

SB.GL016

工序8.2、8.3、8.4浮动轴承各部间隙测量(修后)

浮动轴承单位:

mm

名称

球隙

项隙

侧隙

轴封间隙

膨胀间隙

叶轮侧

电机侧

叶轮侧

电机侧

标准

-0.02~-0.04mm

0.152~0.254m

0.07~0.14 mm

0.02mm-0.05mm

0.02mm-0.05mm

实侧

见证点

停工待检点

H3

H2

H2

H4

H4

H2

H2

停工待检点——2

签名

日期

停工待检点——3

签名

日期

停工待检点——4

签名

日期

若实测超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人签字:

签字日期:

签字日期:

检修报告

版次:

1

页:

9/12

#___炉一次风机

规程编码:

SB.GL016

工序9联轴器中心

径向偏差≯0.06mm,角向偏差≯0.10mm

修后(读数面向风机)

对口间隙(标准10.1mm)

停工待检点——5

签名

日期

若实测值超出允许范围或结果异常,必须报上一级领导

工作负责人签字:

验收人

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- GL016 一次 风机 大修 文件

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《地质测量图绘制细则》.docx

《地质测量图绘制细则》.docx