1191采煤工作面设计说明书.docx

1191采煤工作面设计说明书.docx

- 文档编号:22779405

- 上传时间:2023-04-27

- 格式:DOCX

- 页数:53

- 大小:55.13KB

1191采煤工作面设计说明书.docx

《1191采煤工作面设计说明书.docx》由会员分享,可在线阅读,更多相关《1191采煤工作面设计说明书.docx(53页珍藏版)》请在冰豆网上搜索。

1191采煤工作面设计说明书

第一章概况

第一节工作面位置及周边开采情况

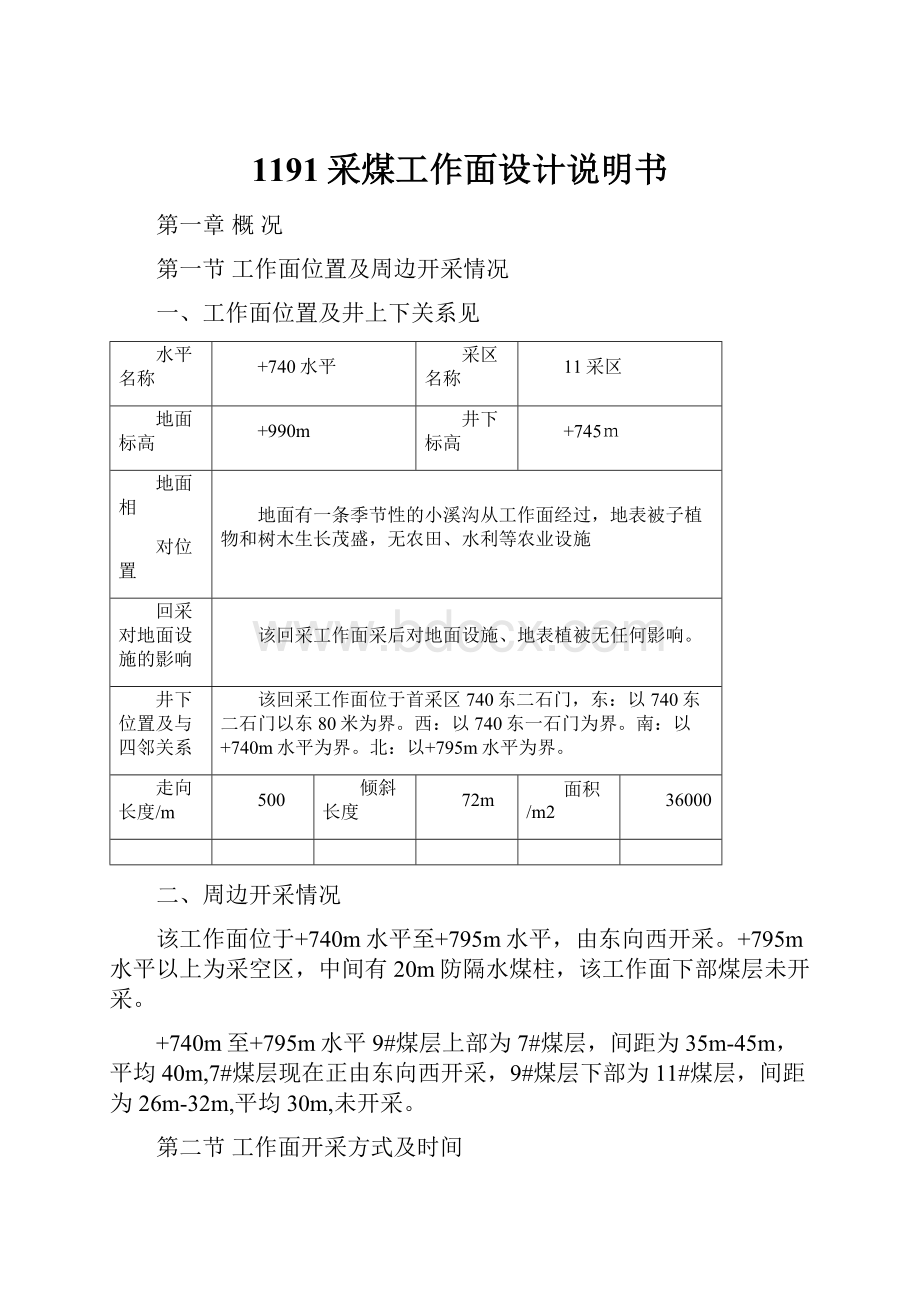

一、工作面位置及井上下关系见

水平名称

+740水平

采区名称

11采区

地面标高

+990m

井下标高

+745m

地面相

对位置

地面有一条季节性的小溪沟从工作面经过,地表被子植物和树木生长茂盛,无农田、水利等农业设施

回采对地面设施的影响

该回采工作面采后对地面设施、地表植被无任何影响。

井下位置及与四邻关系

该回采工作面位于首采区740东二石门,东:

以740东二石门以东80米为界。

西:

以740东一石门为界。

南:

以+740m水平为界。

北:

以+795m水平为界。

走向长度/m

500

倾斜长度

72m

面积/m2

36000

二、周边开采情况

该工作面位于+740m水平至+795m水平,由东向西开采。

+795m水平以上为采空区,中间有20m防隔水煤柱,该工作面下部煤层未开采。

+740m至+795m水平9#煤层上部为7#煤层,间距为35m-45m,平均40m,7#煤层现在正由东向西开采,9#煤层下部为11#煤层,间距为26m-32m,平均30m,未开采。

第二节工作面开采方式及时间

该工作面的运输巷和回风巷于2011年4月在公司修改设计前已布置,工作面开切眼已形成,为木材支护,因时间较长,巷道局部地段可能有垮塌,需对上下平巷用工作面开切眼进行维修和将木材支护更换为11#矿用工字钢支护,工作面开切眼更换为单体液压支柱。

维修更换巷道内支架所需时间为2月,计划该面在2014年7月初布置完成,进行回采,计划回采时间为14个月。

该煤层倾角为48°-55°,急倾斜煤层,工作面由东向西后退式回采,采用俯伪斜走向长壁采煤法,放炮落煤,工作面煤炭采用自溜至工作面运输巷装车运至地面煤仓,支护材料为单体液压支柱,在工作面运输巷内安装乳化液泵站。

第二章地质概况

第一节煤层及顶底板情况

一、工作面煤层情况

煤层厚度

0.8-1.0m,

煤层结构

简单

煤层倾角/(o)

52

开采煤层

9#

硬度

中

煤种

贫瘦

稳定程度

稳定

煤层

情况

描述

该煤层位于上三叠系须家河组第五段第三亚段(T3SJ5—3),该煤为半亮型煤,具有玻璃光泽,结构简单,含夹矸3层,夹矸为钙质粉砂岩,厚度为0.15。

该煤层走向近似东西走向。

二、煤层顶底板

顶底板名称

岩石名称

厚度/m

特征

基本顶

粉砂岩

3-5

稳定

直接顶

粉砂岩

1-1.5

性脆,层理发育

伪顶

炭质页岩和泥岩

0.1

易垮落

直接底

粉砂岩

稳定

基本底

粉砂岩

第二节矿井地质

一、地质构造情况

矿区位于龙门山北东向(华夏系)构造带,和米仓山东西向构造带的交汇部位,位于大两会背斜南冀,地层呈单斜层状构造,褶皱轻微,断层稀少。

为一简单的单斜构造。

地层走向与区域构造线方向基本一致,断层及褶皱不发育,但古河床冲刷带对矿井开采有较大影响。

地层走向近于东西,倾向南,上部倾角为62°~43°,下部53°~32°,向深部倾角逐渐变缓。

现将各构造特征详述如下:

1、褶皱(曲)及地层产状特征

井田内尚未发现大的褶皱(曲),地层产状与煤层产状基本一致,沿走向及倾斜方向均有幅度不大的挠曲。

由于煤层局部产状的变化(产状变化于170°~190°∠36°~58°)以及煤层在不同标高上倾角的变化,使煤层沿走向和倾向呈舒缓波状起伏,但这些构造对矿井开采的影响甚微。

2、断层

在井田勘探和生产中均未发现对煤层开采有较大影响的中型以上断层。

在生产井田揭露中,各煤层中均发现一些小型逆断层,但落差一般水小于1.5m,这些小型断层造成夹矸和煤层重复,延伸长度、范围较小,故对生产安全影响较小。

总之,本区的地质构造较简单,对采掘的布置、开采、接替的影响不大。

3、构造对煤层、煤质以及采掘的影响

本区内地质构造发育的规律是地层产状单一,褶皱不发育,仅在其走向和倾向上略呈波状起伏,断层大多为发育于煤层内的小型断裂。

从已揭露的情况来看,煤岩层的产状变化对采掘的影响甚小,只是在煤层呈波状起伏时的波峰、波谷地段,煤层伪顶增厚,灰份增高,对煤质略有影响。

二、水文地质

1、概况

本区水文地质条件在《四川省水文地质及地下水资源图》中,属东部盆地之盆东岭谷岩溶水、裂隙水亚区,特征为干旱少雨水源缺乏,补给主要靠大气降水,因全球气候变暖,降水量有逐年减少的趋势。

区内地下水以含高水头裂隙~孔隙承压水为主。

赋存于侏罗系中、下统和三叠系上统岩屑砂岩、砾岩含水层之中。

受大气降水垂直渗透补给,自北而南运移。

在矿井附近由于受矿井开拓的影响,地下水天然流场发生变化,则向矿坑排水方向流动。

矿区砂岩和砾岩裂隙相对较发育,利于地下水的补给,储存和运移,划为含水层;泥质岩类除浅部含弱风化裂隙水外,一般结构致密,裂隙不发育,划为隔水层。

区内主要含水层有:

侏罗系下统白田坝组(J1b),厚层块状砾岩及岩屑砂岩含水层;三叠系上统须家河组第五段(T3xj5),泥岩屑粉砂岩、中粒钙质岩屑为主,夹深灰色薄层状泥岩及粉晶灰岩,含水层对矿井有直接充水影响,为直接含水层。

区内主要隔水层有:

侏罗系中统千佛岩组(J2q);侏罗系下统白田坝组(J1b);三叠系上统须家河组第一岩性段(T3xj1)岩层中的粘土岩,泥质粉砂岩,粉砂岩类岩层为隔水层。

由于各含水层内均有隔水层存在,且隔水层厚度>15m,层厚稳定,隔水性能良好,故各含水层在天然条件下,一般不直接联通,相互联系较差。

裂隙的发育程度对于含水层富水性有决定性意义,张性裂隙多见于砂、砾岩含水层中,裂隙一般宽0.5~3.5mm,极少数达5~10mm,常被方解石或泥质等半~全充填。

矿区裂隙发育程度普遍随深度增加而减弱,含水层富水性亦相应减弱。

区内虽然沟谷发育,多为季节性冲沟。

常年性河流附近留有保安煤柱,在矿井浅部开采过程中尚未发现地表水直接渗入矿井情况,深部开采,地表水对矿井直接充水影响不大。

2、直接充水含水层

矿区对煤层开采有充水影响的直接充水含水层有四组:

现从新到老分别分述如下:

①Ⅳ号含水层

由白田坝(J1b)下部的灰白色中粗粒岩屑砂岩,杂色块状巨砾岩组成。

平均厚172m。

地表风化裂隙不发育,有少量构造裂隙。

矿井揭露该层时,显滴水和淋水状态。

从矿山生产情况得知该含水层由浅部至深部富水性呈逐渐减弱的趋势。

该含水层出露于地表,受大气降水补给,主要以矿坑水和泉的形式排泄。

矿井揭露该层时,仅显滴水和淋水状态。

是5号煤层的直接充水含水层。

水质为重碳酸盐~钙镁水。

②Ⅲ号含水层

7号煤层之上为中厚层状砾岩,地表风化,构造裂隙较发育,是7煤层开采的直接充水含水层,该含水层富水性从浅部到深部逐渐减弱,深部富水性较弱。

该含水层受大气降水补给,主要以矿坑水形式排泄。

但受水条件差,不利于大气降水补给。

该层与Ⅳ号含水之间有隔水层存在岩石致密,无充水空间,隔水性能良好。

两者之间无水力联系。

水质为硫酸盐~钙、镁水及重碳酸盐、硅酸盐~钙、镁水。

③Ⅱ号含水层

7号煤层顶板至须家河组第四段顶界,岩性主要为钙质粉砂岩、厚层状粉砂岩和细砂岩组成。

厚41.5m~124.8m,一般为71m,地表风化裂隙和深部构造裂隙发育。

该含水层受大气降水补给条件差,裂隙不甚发育,地下水以储水为主,富水性较弱,仅对矿井主运输大巷有充水影响。

水质为硫酸盐~钙、镁及重碳酸盐,硫酸盐~钙、镁水。

④Ⅰ号含水层

由三叠系上统第四段(T3xj4)灰色中~巨厚层状中~粗粒岩屑石英砂岩组成,层面裂隙,岩溶裂隙不发育。

富含地下水,突水性较强。

该含水层位于煤层以下且相距较远,又有T3xj5隔水层,对煤层充水影响不大。

水质为重碳酸钙水。

总之,泥页岩类富水性差,为相对隔水层;白田坝组和须家河组的岩屑砂岩、粉砂岩和砾岩为含水层,富水性中等。

矿区水文地质条件属简单。

3、主要隔水层

矿区砂岩和砾岩裂隙相对较发育,有利于地下水的补给、储存和运移,划为含水层;泥质岩类除浅部含弱风化裂隙水外,一般结构致密,裂隙不发育,划为隔水层。

区内主要隔水层有:

侏罗系中统千佛岩组(J2q);侏罗系下统白田坝组(J1b);三叠系上统须家河组(T3x)岩层中的粘土岩,泥质粉砂岩,粉砂岩类岩层为隔水层。

由于各含水层内均有隔水层存在,且隔水层厚度>15m,层厚稳定,隔水性能良好,故各含水层在天然条件下,一般不直接联通,相互联系较差。

裂隙的发育程度对于含水层富水性有决定性意义,张性裂隙多见于砂、砾岩含水层中,裂隙一般宽0.5~3.5mm,极少数达5~10mm,常被方解石或泥质等半~全充填。

矿区裂隙发育程度普遍随深度增加而减弱,含水层富水性亦相应减弱。

4、地表水与地下水的补给、排泄

该区气候温和,降雨量充沛,大气降水是该区地表水、地下水的主要补给水源。

区内地形坡度较陡,大气降水均汇聚于沟谷,流入河流、溪沟。

由于该区坡度较陡,有利于地表水的排泄,不利于地下水的补给。

根据四川省煤田地质局135队2012年7月提供的旺苍县明源煤业有限公司水患现状调查报告,我矿井水文地质条件复杂程度为中等,水患危险等级为Ⅲ级,矿井水害威胁主要为地表水和老空水,公司按规定配备了探放水设备、人员,进行了探放水工程设计和施工。

第三节隐蔽致灾因素

一、瓦斯涌出情况

根据在布置9#煤运输巷、回风巷及开切眼过程中的瓦斯涌出情况以及周边矿相近水平开采该煤层的瓦斯涌出情况分析,9#煤层瓦斯绝对涌出量0.1m3/min,相对涌出量2.3m3/t,用通风的方式能排出煤层瓦斯涌出,确保瓦斯浓度不超过规定。

二、煤尘爆炸性和煤层自燃倾向性

经四川省对该煤层的鉴定结论:

9#煤尘无爆炸危险,自燃发火倾向为Ⅲ级,属不易自燃煤层。

三、地温危害

根据实测井巷和工作面温度在18℃-21℃,该工作面回采过程中无地温危害威胁。

四、冲击地压

根据矿井现场和周边矿相近水平开采情况,未发生过冲击地压。

第三章巷道布置

一、巷道布置概况及开采方向

11采区740水平东翼走向长500米,在740东主要运输巷布置有一条巷道用石门与9#煤连通,石门全长65米,用于工作面运输、通风、以及管线电缆的铺设,在+795水平布置有石门揭穿9#煤层,主要用于运输材料、回风、行人。

该工作面由东向西后退式开采。

二、主要运输巷布置

该工作面主要运输巷为740东翼主要运输大巷,全长500m,巷道形状为梯形,净断面:

上宽2m,下宽2.6m,高2m,断面积为4.8㎡,11#矿用工字钢架厢支护,厢距为1m,背帮接顶严实

三、工作面运输巷

工作面运输巷为+740m1191运输巷,沿9#煤层布置,11#煤矿工钢支护,主要用于9#煤的进风、行人、运输、乳化液泵站及管线铺设和铺设防尘管线电缆等。

巷道形状为梯形,净断面:

上宽2m,下宽2.6m,高2m,断面积为4.8㎡,11#矿用工字钢架厢支护,厢距为1m,背帮接顶严实

四、工作面回风巷

工作面回风巷为+795m水平1191回风巷,沿9#煤层布置,主要用于工作面回风行人等。

巷道形状为梯形,净断面:

上宽1.8m,下宽2.4m,高1.8m,断面积为3.8㎡,11#矿用工字钢架厢支护,厢距为1m,背帮接顶严实

五、工作面开切眼

在1191运输巷沿9#煤层真倾向上掘进至1191回风巷,长度为65m,巷道形状为矩形,净断面:

宽1.5m,高0.8m,断面积为1.2㎡,采用双排单体液压支柱支护,支拄的间距和排距为0.8m。

六、溜煤眼八字眼

在1191运输巷内沿9#煤层向上掘进5m立眼,然后按伪斜35度掘进10米和工作面连通,作为溜煤、通风用。

巷道形状为矩形,净断面:

宽2m,高0.8m,断面积为1.6㎡,采用双排单体液压支柱支护,支拄的间距和排距为0.8m。

工作面溜煤八眼至少要布置3个,一个溜煤,一个行人通风,一个作为备用.每个溜煤八字眼相互连通。

第四章主要技术参数

一、采煤方法及其依据:

该煤层为急倾斜煤层,直接顶和直接底岩性较为稳定,不易垮落,工作面采煤方法选用俯伪斜走向长壁分段密集采煤法,该采煤方法有利于工作面顶板管理。

二、采煤工艺

1、工作面布置

工作面采用俯伪斜分段密集采煤法,工作面呈俯伪斜状,伪斜倾角为35度,工作面倾斜长100米,沿走向方向进行回采.,工作面每隔2.5米(垂直距离)布置一段分段密集。

工作面密集至煤壁段用两排稀支支护。

2、工艺流程:

打眼→装药→爆破→处理安全、临时支护→攉煤→支柱→回柱。

3、采高和循环进度

(1)、根据11煤层厚度、顶底板岩性及开采方式,9#煤采高为1米。

(2)、循环进度:

0.8米/班。

4、落煤方式

根据煤层赋存情况及生产实际,采用打眼爆破落煤,打眼工具使用MZS-1.2型煤电钻和1.2米长的麻花钎子。

(1)、炮眼布置方式:

三花眼布置,眼距0.5米

(2)、使用2号煤矿乳化炸药,药卷规格为Φ32mm×200mm,重200g/卷,前Ⅰ-Ⅴ段(总延期时间不超过130ms)毫秒延期电雷管引爆,MFB一100型发爆器起爆。

(3)、爆破方法:

分组(10个)串联联炮,一次只能起爆一组;毫秒延期、正向装药正向爆破。

爆破说明表:

项

目

眼

距

眼

深

距

底

眼

数

炮眼角度

电

雷管

水

炮

泥

炸药

炮泥

炮眼布置方式

装

药

结

构

联

线

方

式

一

次

起

爆

个

数

水

平

垂

直

每

眼

班

耗

黄泥

单

位

毫米

个

度

个

个

千克

毫米

数量

600

1000

300

125

75

15

125

125

0.2

25

500

三

花

眼

布

置

正

向

串

联

十

个

5、装、运煤

采面放炮落煤后,由人工攉煤装入工作面搪瓷溜槽,煤炭在工作面采用自溜进入溜煤眼内,下平巷采用一吨U型矿车装煤,5T蓄电池机车牵引运输。

三、储量、服务年限及生产能力

(一)储量

1、工作面工业储量

工作面工业储量A=500×72×1.4×0.9=45360吨

2、工作面可采储量

工作面回采率为97%,可采储量为44000吨.

(二)工作面服务年限

工作面的服务年限=(可采推进长度/设计月推进长度)/12

=(500/40)/12=1.04年(13月

3、工作面正规循环生产能力

W=L×S×H×Υ×τ

=100×0.8×1×1.4×0.97

=109(吨)

式中 W—工作面正规循环生产能力,吨;

L—工作面长度,米;

S—工作面循环进尺,米;

H—工作面采高,米;

Υ—煤的密度,t/m3;

τ—回采率, %。

四、作业制度

(一)作业方式

采用自采自准,昼夜二循环,日进度1.6米,循环进度:

L=0.8米。

循环作业图表附后。

(二)劳动组织

劳动力配备表

工种

工作内容

循环工作量

劳动定额

劳动力配备

单位

数量

标准

系数

作业

定额

实用

打眼工

打眼装药放炮

吨

109

32.1

1

32.1

3.4

3

攉煤工

选矸攉煤

吨

109

30.27

1.1

33.3

3.3

3

支柱工

采面

支柱

稀支

根

100

40

0.9

36

3.08

5

密集

86

56

50.4

1.98

移溜工

采面移溜

米

100

70

1

77

1.3

2

回柱工

采面支柱回柱

稀支

根

100

56

1

56

1.98

2

密集

86

94

94

1.06

合计

15

工人出勤表

工种

循环出勤

早班

中班

夜班

Ⅰ

Ⅱ

合计

打眼装药放炮

3

3

6

选矸攉煤

2

2

4

采面支柱

5

5

10

移溜

1兼

1兼

2兼

支密集

3兼

3兼

6兼

回柱

3兼

3兼

6兼

放接煤

1

1

2

运料工及泵站司机

1

1

2

机车司机

1

1

2

班长和验收员

2兼

2兼

4兼

单支管理员

1兼

1兼

2兼

掘上下出口

4

4

合计

30

第五章工作面设备选型及技术特征

第一节支护设计

一、单体支柱工作面的支护设计

1、支护强度计算:

①P=8mr=8×1×25=200(KN/㎡)

式中:

m—工作面平均采高(m);

r—上覆岩石平均容重(KN/m3);

②P=EMLrConα/100L1(Kp-1)

=1×1×(4.3+2)×2600×Cos52°/[100×4.3×(1.4-1)]

=49(KN/㎡)

式中:

E—周期来压安全系数,取1—2;

M—工作面平均采高(m);

L—L1+L2;

L1—采场悬顶距(m)最大控顶距;

L2—采空区悬顶距(≤2m);

r—上覆岩石平均容重,取2600Kg/m3;

α—煤岩真倾角(度);

KP—垮落岩石碎胀系数,取1.2—1.45;

由以上计算取P=320KN/m2作为支护密度设计依据。

2、支护密度计算

n=P/R=200/294=0.68根/m2)

式中:

P—支护强度(KN/m2);

R—支护承载能力(KN/根);

3、支护间距

根据工作面炮眼深度,眼长为1.2m,眼深为1200×Sin75°×Con15°=1.078m,炮眼利用率为80%,则有效进尺为0.927m,故定排距为0.9m,当炮道超过0.5m或冒落高度大于0.2m时,应打贴帮点柱或接实顶板。

根据排距1m和允许误差及计算的支护密度得柱距为1/(1.15×0.9)=0.97m。

依据11#煤层顶板岩性(防止漏档)的实际情况,取柱距为0.9m。

根据采高为0.8-1m,确定选用DZ10规格支柱,支柱初撑力不小于90KN。

二、乳化液泵站设计

1、液压管路:

泵站→1191运输巷→工作面下出口→工作面。

2、泵站及管理要求:

⑴、泵站设备的维修管理由机电队负责。

⑵、泵站司机持证上岗,严格执行操作规程及交接班制度,必须配带乳化液浓度计且认真填写乳化液浓度检查记录。

⑶、泵站压力为18MPa,乳化液浓度达到2%~3%,有配比和检测手段,泵站周围不得有积水、杂物。

⑷、泵箱的自动给液装置应配备齐全完好,严禁开空泵、漫油箱。

⑸、开泵前检查泵站的液压系统各部件,达不到完好标准不准开泵。

⑹、注液枪及管线设专人管理维护,管线吊挂整齐。

⑺、液压管路无跑冒滴漏现象,密封圈和油管损坏后及时更换。

⑻、泵压由检修工调定,其他人员不得调整,正常情况下只准开一台泵,另一台备用,若有损坏及时修复。

⑼、更换液压管或液压管密封,应停油泵或关闭断路阀。

第六章设备布置

第一节工作面支护及采空区管理

1、工作面支护

根据煤层和采区设计,采用DZ系列单体液压支柱戴帽点柱和分段走向密集支护,木帽规格为500×100×50(mm)。

工作面采用3~4排控顶,最大控顶距为3.2m,最小控顶距为2.3m,放顶步距为0.9m。

2、支护质量要求

①工作面支柱应打成直线,稀支排距为0.9m,柱距为0.9m,偏差均不超过±100mm。

②分段密集间距2.5m(垂直距离),密集支护支柱间距0.3m(中对中)。

沿走向方向布置,密集支柱线与水平面呈3-5度夹角,靠近煤壁侧高,采空区侧低,以防矸石进入工作面。

在分段密集上面用矸石堆码矸石垫层,垫层厚度不小于0.2米,以防上方矸石垮落打垮分段密集支柱,同时在分段密集靠近煤壁处用矸石彻码矸墙。

③工作面上端头煤壁应打贴帮支柱,支柱间距为0.8m,并用排柴背实。

④八字眼采用双排点柱支护,排距1m,柱距1m,煤壁处用排柴绞紧。

⑤支柱支设应垂直顶底,并迎山有劲,迎山角3°~5°,工作面支柱必须全承载。

同时应将支柱用钢丝绳连接一起,防止倒柱。

⑥、支柱打在实底上,硬底要有麻面,软底要穿鞋(支柱钻底量不得大于100mm),打紧打牢,保证初撑力达到要求。

⑦、煤层变化时必须及时更换适应采高的支柱,防止支柱超高使用或压成呆柱。

活柱伸出量不小于150mm。

⑧不得使用折损的坑木,失效的支柱,一旦发现立即更换。

⑨临时支柱的位置应不妨碍架设基本支柱,基本支柱未架设好不准回撤临时支柱。

临时支柱排距不超过0.9m,柱距不超过1.2m。

3、采空区处理

采用全部垮落法处理采空区,若采空区沿走向方向超过10米还未垮落,应采用强制放顶使顶板下落充填采空区。

第二节工作面及运输巷内设备布置

1、工作面及运输巷设备配置表

设备名称

规格型号

单位

数量

用途

主要技术参数

煤电钻

MZS1.2

台

2

打眼

额定电压127V

额定功率1.2KW

煤电钻综合保护

ZZ8L-4.0

台

3

打眼

防爆开关

台

2

控制局部通风机、风电闭锁

局部通风机

FBD-5.0

台

1

掘工作面超前八字眼

功率2×5.5kw

搪瓷溜槽

200×1.2

匹

84

工作面溜煤

单体液压支柱

DZ系列

根

678

工作面支护

初撑力≥90KN

乳化液泵站

RB-80/200

台

1

工作面支护

额定电压660V

额定流量80L/min

额定功率37KW

2、工作面运输巷安装15kw/m轨道.采用蓄电瓶机车运输,采用1吨“U”矿车装运煤炭。

第七章运输系统

一、煤炭运输:

由工作面搪瓷溜槽自溜到1191运输巷装入矿车,1191运输巷使用3T蓄电池机车牵引经740运输石门、740东主要运输巷大巷、740水平主要运输大巷、740主平硐到地面煤仓。

二、材料运输:

地面→740主平硐→740下车场→材料上山→795中车场→795回风石门→1191回风巷→工作面

第八章一通三防及安全监控

一、通风系统

(一)风量计算

1.按瓦斯(二氧化碳)涌出量计算:

Q=100qk=100×0.15×2=30m3/min。

2.按工作面温度计算:

Q=60vS=60×1×(1×3.8)=228m3/min。

3.按工作面每班工作最多人数计算:

Q=4n=4×16=64m3/min。

4.按炸药用量计算:

Q=25A=25×2=50m3/min。

5.按风速进行验算:

(1)按最低风速验算,工作面的最小风量:

Q>15S=15×3.8=57m3/min。

(2)按最高风速验算,工作面的最大风量:

Q<240S=240×3.8=912m3/min。

6.确定工作面实际需要风量:

工作面实际需风量为228m3/min。

(二)通风路线

工作面新鲜风流:

地面→740主平硐→740主要运输大巷→740东主要运输大巷→1191运输巷→工作面;

工作面回风流:

工作面→1191回风巷→795回风石门→828主要运输大巷→回风上山→940回风平硐风井→主要通风机→地面。

二、瓦斯防治

1、工作面设瓦斯检查点:

工作面进风、工作面、工作面回风、乳化液泵站及开关点、1191回风巷尾巷、工作面放炮一炮三检、1191运输巷尾巷等七个检查点。

2、工作面瓦斯检查每班不少

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 1191 采煤 工作面 设计 说明书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《地质测量图绘制细则》.docx

《地质测量图绘制细则》.docx