CSQPWK03仓储与运输控制程序详解Word文件下载.docx

CSQPWK03仓储与运输控制程序详解Word文件下载.docx

- 文档编号:22753822

- 上传时间:2023-02-05

- 格式:DOCX

- 页数:9

- 大小:19.17KB

CSQPWK03仓储与运输控制程序详解Word文件下载.docx

《CSQPWK03仓储与运输控制程序详解Word文件下载.docx》由会员分享,可在线阅读,更多相关《CSQPWK03仓储与运输控制程序详解Word文件下载.docx(9页珍藏版)》请在冰豆网上搜索。

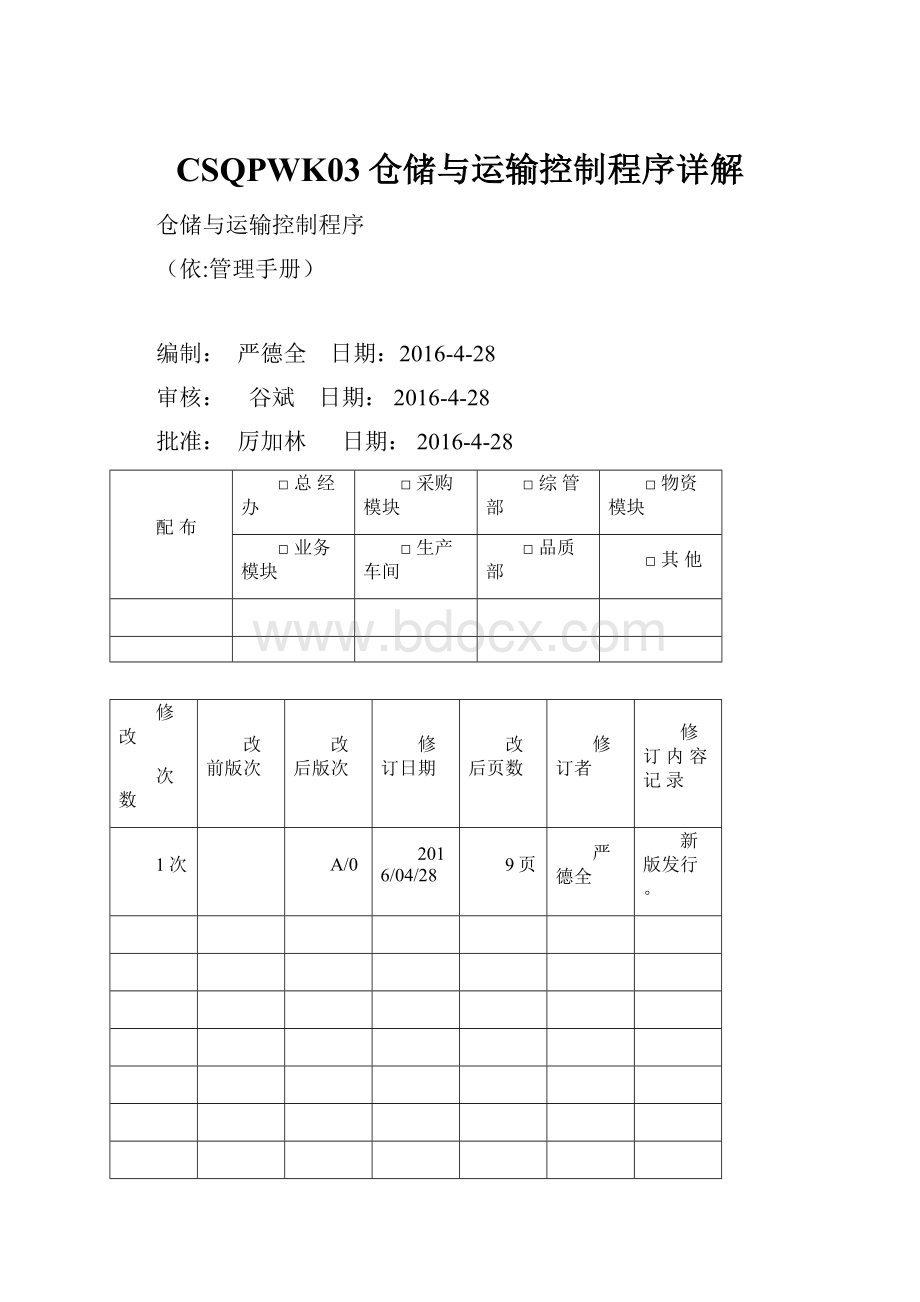

□综管部

□物资模块

□业务模块

□生产车间

□品质部

□其他

修改

次数

改前版次

改后版次

修订日期

改后页数

修订者

修订内容记录

1次

A/0

2016/04/28

9页

严德全

新版发行。

1目的

旨在有效管制仓库管理的准确性和有效性,特制定此程序。

2范围

物料及生产产品包装、入库、出库、领用、出货及储存管理。

3定义

无

4权责

品质模块:

所有进出仓的物料和产品的检验工作。

接收模块:

提供包装规范要求及防护标准。

仓库模块:

物料入库、领用、出货及储存管理。

生产车间:

负责按照包装规范要求防护标准进行包装缴库。

5作业内容

5.1产品包装及防护标准

5.1.1为确保包装质量,包装作业人员应依据各产品包装作业规范及相关作业标准的

规定,选择正确包装材料,并进行包装作业;

5.1.2包装人员在包装后须在外箱填写相关资料,客户有专项要求的,按客户要求办

理,如有HSF要求须有外箱贴识相关标签;

5.1.3品质根据《入库单》、包装规范及防护标准对产品进行质量、数量等的最终检验,

检验OK则由生产缴库,NG则开据《质量异常报告》按《不合格品管控程序》执行;

5.1.4仓库根据《入库单》上品质部所验之合格品数量进行收货入库。

5.2入库原则:

所有物料均需品质检验合格后方可入库

5.2.1产品入库

5.2.1.1外发产品入库:

依《检验与测量管控程序》作业;

5.2.1.2生产产品之入库:

仓库根据生产单位填写的《入库单》,经品管检验,若OK则

入库,NG则由品管依《不合格品管控程序》作业;

5.2.1.3客退品入库:

送于客户之货品,由于某些原因,客户退回时,暂时存放于不良

品区域内,由仓库将客方退货单交品质检验确认后方可操作入库。

5.2.2原料入库

5.2.2.1外购入库:

采购根据需求所购进之原、物料,由仓库与供方核实无异后,暂放

于待验区内,(仓库严格依《采购订单》之要求对原、物料数量、品名规格及供方

《送货单》等相关资料确认),由仓管填写《送检单》交品质部检验,如有HSF要求

产品,送货时外箱须有相关环保标识;

5.2.2.2生产部退回:

生产部门由于订单数量变更或原料质量异常时而将一定数量之

原料、半成品等退回仓库时,由生产部门开《退料单》交品质部检验,并提示状况,

经部门主管核准后方可入库,如为HSF产品时,须做好标识。

5.2.3消耗品入库

5.2.3.1采购入库:

5.2.3.2生产线退回入库:

由于某些原因,对已领出但不能用或不适用的消耗品退回

仓库,由退料单位填写《退料单》交品质检验后入库;

5.2.3.3客供料入库:

由本厂业务与客户协商或根据客户要求,由客户自己提供原料

或消耗品在本厂生产作业,由仓管开具《送检单》,按《检验与测量管控程序》

作业。

5.3各种产品.物品.消耗品出库

5.3.1产品出库

5.3.1.1出货通知:

出货前由计划和业务协调,依据客户所下之订单上的交期确认出

货项目、数量等出货资料;

5.3.1.2仓库人员根据计划员所排《出货通知单》准备需出货之物品清点好数量并包

装,放置在出货待验区,品质依据《出货通知单》对所示物品作出货检验,OK由送计

划组开具《送货单》,经审核后出货.NG则按品质部判定之处理结论作封仓处理,由

责任部门重工;

5.3.1.3产品装车时,务必轻拿轻放搬运产品装车,不得挤压(我司现有两辆货车,大

车限装105箱,小车限装85箱),货车出厂前由送货员开放行条经主管核准后

出车;

5.3.1.4凡开出之《送货单》均由客户或代理人于“客户签收人”栏签名或盖章,以

便会计入帐及送货之依据,计划员凭《送货单》统计于《出货达成统计表》上,以

便查核交货状况;

5.3.1.5报废品出库:

仓库某种或几种产品由于一定原因或根据要求须报废时,填写

《报废申请单》,交品质部确认,经总经理核准后报废;

5.3.1.6仓储中不合格品出库管制按《不合格品管控程序》执行;

5.3.1.7其他部门须凭《领料单》领取;

5.3.1.8所有《领料单》需由部门主管审核后有效。

5.3.2原料出库

5.3.2.1配料:

仓库依据《生产指令单》按BOM表规格进行配料,并运送至生产单位

指定放置区域(包括原料、辅料、包材),生产单位按《生产指令单》使用需要

之相应原料,若超用须另开具《补料单》,由部门经理以上核准后,方可领料;

5.3.2.2外发料:

仓库根据《托外加工单》之需求由物控员开《领料单》,协力厂

商代表签收,经单位主管核准后进行领料;

5.3.2.3急放:

生产急需物料未进行检验,由计划员开具《紧急放行申请单》提出紧急

放行申请,经总经理核准后可领料试用,试用时,试用单位需将原料试出之样品送

至品质部作首检,同时作进料检验;

5.3.2.4退货:

当物料来料检验不合格或生产中出现质量异常,须退回供应商,由仓管

开《退货单》经品质部确认后,交至采购给予退货并要求供应商改善,品质部追

踪改善成效。

5.3.3消耗品出库

5.3.3.1退货:

由于质量或其他某些原因,部分消耗品不能使用,须退回供应商时,由

仓库开《退货单》经品质部确认后,交至采购给予退货并要求供应商改善,品质

部追踪改善成效;

5.3.3.2领用:

根据生产需要,消耗品由使用部门开具《领料单》,由使用单位主管签

核后到仓库领取;

5.3.3.3外卖和弃置:

对在本厂无回收及使用价值,很占地方,但可外卖或弃置之物

品,由保管单位开具《报废申请单》提出申请,仓库部门减账,部门主管审核,

总经理核准后,由人力资源部执行外卖或弃置作业。

5.3.4发、领、退料作业

5.3.4.1先进先出原则:

依季度颜色管理方案进行管制,同时新入库物品置于仓库时,

应将原置于仓库的物品先行移开,出库时以生产日期的先后出库,以确保物品出

库能够按先进先出原则执行。

5.3.5贮存要求

5.3.5.1塑胶原料仓/成品仓温湿度标准:

温度标准范围5-30℃.湿度标准范围60%

以下.其他物料在常温(温度在5-40℃,湿度在60%以下)下储存即可;

5.3.5.2客户对温湿度标准有特殊要求时按客户标准管控;

5.3.5.3温湿度检查作业:

每日由仓管员根据温湿度标准对仓库温湿度进行检查并将

结果记录于《仓库温湿度点检表》记录,仓库人员要做温湿度调控;

5.3.5.5当检查发现温湿度不符合标准时,立即启用空调或抽湿机进行调控。

5.4储位规划

5.4.1仓库需对所储入之物料做储位规划,明显标示

5.4.1.1仓库储位规划:

划分待验区、良品区、呆料区、HSF不合格品区;

5.5.1.2成品仓库:

良品区应根据客户类或产品类别作储位元规划,分开摆放;

5.5.1.3原料仓库:

良品区应根据物料品名区分;

5.5.1.4原物料每卡板高度不能超过1.5M,货架存储最上层控制在离防爆灯1M以下

即可。

5.5物帐管理

5.5.1账薄录入:

仓库需对所储放之物料,一物一账依据相关单据,于领出或存放时立即详细录入账薄,以防止遗漏入帐,确保物帐管理的准确;

5.5.2帐册录入与管理:

除账薄用于储位的物料管理外,仓库人员应另建立手工帐册,

以管理每笔物料的出入库之情形,掌握物料的总数及于需要时和账薄进行核对,以保

证物帐管理的准确;

5.5.3物料库存盘点

5.5.3.1月盘点:

每月底,仓库须指派人员盘点,负责人监督月盘点的执行;

5.5.3.2年终盘点:

每年由财务主导年中/年末进行盘点,由仓管人员配合执行;

5.5.3.3不定期盘点:

当公司或各个部门需求时,可由公司或需求部门安排由仓管人

员配合执行。

5.5.4储存期限管理

5.5.4.1储存周期:

储存期限以生产日期开始计算

序号

分类

存贮有效期

1

挤塑件及原料

一年

4

包装材料

5.5.4.2储存复检期:

储存周期以生产日期开始计算

注塑件及原料

5.5.5存贮到期的处理

仓库每月底盘点时清理库存一次,将已过期或即将到期物料名细填写联络文给品质部,由品质部复检确认并提出《检测报告》,对复检不合格的物料以质量异常单的形式会签,品质部依据会签结果处理,在未决定处理方式前,此批物料禁用,暂放呆料区储存。

5.5.6质量判定

由品质部对超过储存期限的物料进行再检测,以确定物料质量是否变异,如质量变异不能使用则按《不合格品管控程序》执行;

如仍可使用,则对物料重检标识,并确定其使用时限。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- CSQPWK03 仓储 运输 控制程序 详解

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx