桩基检测报告文档格式.docx

桩基检测报告文档格式.docx

- 文档编号:22725732

- 上传时间:2023-02-05

- 格式:DOCX

- 页数:29

- 大小:19.72KB

桩基检测报告文档格式.docx

《桩基检测报告文档格式.docx》由会员分享,可在线阅读,更多相关《桩基检测报告文档格式.docx(29页珍藏版)》请在冰豆网上搜索。

23

11

2

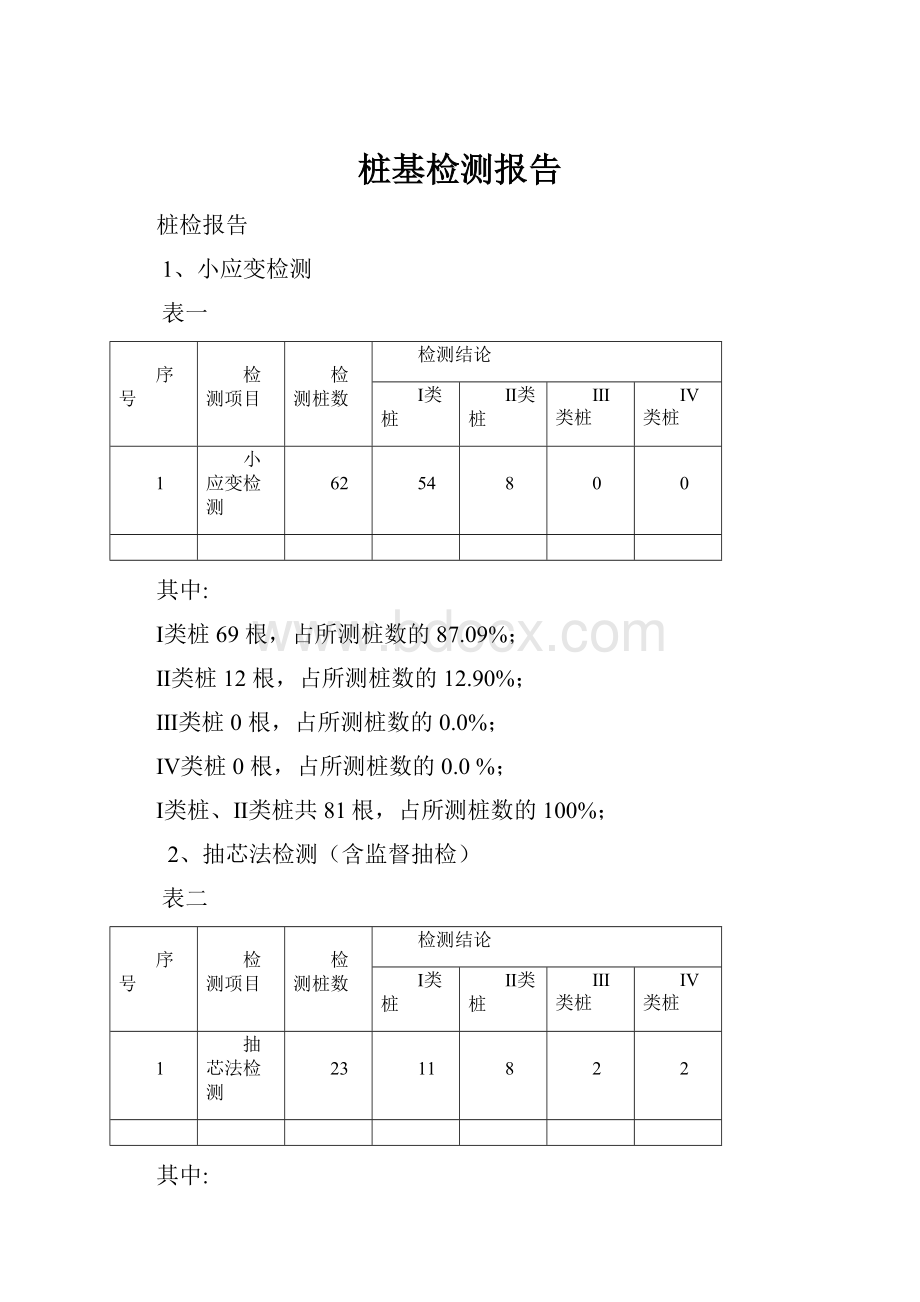

Ⅰ类桩11根,占所测桩数的47.83%;

Ⅱ类桩8根,占所测桩数的34.78%;

Ⅲ类桩2根,占所测桩数的8.69%;

Ⅳ类桩2根,占所测桩数的8.69%;

Ⅰ类桩、Ⅱ类桩共19根,占所测桩数的82.61%;

3、扩大抽检部分

表三

5

3

Ⅰ类桩2根,占所测桩数的40%;

Ⅱ类桩3根,占所测桩数的60%;

Ⅲ类桩0根,占所测桩数的0.00%;

Ⅳ类桩0根,占所测桩数的0.00%;

2、存在的主要问题

1、桩身完整性存在局部缺陷

根据抽芯检测中间结果显示9#、35#、45#、69#等四根桩桩身完整性存在局部缺陷,具体情况如下:

1)9#桩桩身类别为Ⅳ类桩,桩身混凝土强度代表值为44.4MPa,桩端持力层为微风化泥质粉砂岩。

具体情况如下:

表四

桩号

孔号

有效

桩长

抽芯

孔深度

桩身砼质量情况

桩身完整性类别

桩身混凝土强度

桩底成渣厚度

桩端持

力层

9#

9#-1

20.57m

断口拼接多较好,芯样表面多较光滑;

粗细骨料分布均匀;

砼胶结多较好、多较密实,但局部砼芯呈松散状。

其中7.40~7.50m、16.09~16.29m砼芯侧面局部见沟槽,密实度稍差。

20.26~20.57m砼芯样呈松散状。

44.4MPa

无

微风化岩

9#-2

桩身连续完整,断口拼接多较好,芯样表面多较光滑;

砼胶结多较好、较密实。

其中4.31~4.46m、5.01~5.71m砼芯侧面局部见沟槽,密实度稍差。

2)35#桩桩身类别为Ⅳ类桩,桩身混凝土强度代表值为25.4MPa,桩端持力层为微风化泥质粉砂岩。

表五

35#

35#-1

29.53m

34.85m

砼胶结多较好、多较密实。

其中9.9~10.4m、23.5~23.9m砼芯侧面局部见沟槽状蜂窝,密实度稍差。

25.4MPa

35#-2

34.80m

但砼芯破碎。

其中3.3~4.5m、5.8~6.8m、24.2~24.7m砼芯侧面局部见沟槽,密实度稍差。

16.1~16.7m、21.59~21.79m芯样局部由水泥砂浆构成,粗骨料含量稍少。

20.69~21.59m、21.94~22.53m芯样呈破碎状,其中20.69~20.89钻进掉钻。

3)45#桩桩身类别为Ⅲ类桩,桩身混凝土强度代表值为33.6MPa,桩端持力层为微风化泥质粉砂岩。

表六

45#

45#-1

27.3m

28.5m

砼胶结良好、多较密实,但局部砼芯呈松散状。

其中17.91~19.04m、19.68~20.53m、21.28~21.34m、22.71~22.90m砼芯侧面局部见沟槽,密实度稍差。

33.6MPa

45#-2

28.65m

其中10.67~11.21m、11.70~15.47m、17.09~17.79m砼芯侧面见蜂窝连续,密实度稍差。

4)69#桩桩身类别为Ⅲ类桩,桩身混凝土强度代表值为32.1MPa,桩端持力层为强风化砂岩。

表七

69#

69#-1

15.3m

18.5m

砼胶结多较好、多较密实,但局部存在夹泥现象。

其中14.50~14.60m芯样1/2体积夹泥。

32.1MPa

15.13~17.20m共2.07m为桩底成渣

强风化岩

69#-2

17.6m

桩身连续完整,断口拼接多较好,芯样表面光滑;

砼胶结良好、密实。

15.31~17.20m共1.89m为桩底成渣

2、桩身砼强度存在局部缺陷

根据抽芯检测中间结果显示10#、12#、22#、24#、34#、35#、36#、46#、56#等九根桩桩身砼强度存在局部缺陷,具体情况如下:

1)10#桩桩身类别为Ⅰ类桩,桩身混凝土强度代表值为28.0MPa,桩端持力层为微风化泥质粉砂岩。

具体情况如下。

表八

10#

10#-1

23.08m

24.55m

桩身连续完整,断口拼接多较好,芯样表面较光滑;

砼胶结好、密实。

28.0MPa

10#-2

24.60m

2)12#桩桩身类别为Ⅱ类桩,桩身混凝土强度代表值为29.4MPa,桩端持力层为微风化泥质粉砂岩。

具体情况如下:

表九

12#

12#-1

19.67m

15.91m

桩顶0.00~2.74m砂浆较多,石粒较少,砼芯样侧面局部有夹泥外,其余桩身连续完整,断口拼接多较好,芯样表面较光滑;

29.4MPa

12#-2

20.47m

桩顶0.00~2.96m砂浆较多,石粒较少,砼芯样侧面局部有夹泥,8.00~8.3m、8.85~9.90m见轻微蜂窝麻面外,其余桩身连续完整,断口拼接多较好,芯样表面较光滑;

3)22#桩桩身类别为Ⅰ类桩,桩身混凝土强度代表值为29.0MPa,桩端持力层为微风化泥质粉砂岩。

表十

22#

22#-1

24.10m

25.53m

29.0MPa

22#-2

25.50m

4)24#桩桩身类别为Ⅰ类桩,桩身混凝土强度代表值为29.0MPa,桩端持力层为微风化泥质粉砂岩。

表十一

24#

24#-1

24.64m

25.15m

24#-2

25.22m

5)34#桩桩身类别为Ⅰ类桩,桩身混凝土强度代表值为29.6MPa,桩端持力层为微风化泥质粉砂岩。

表十二

34#

34#-1

26.37m

27.42m

29.6MPa

34#-2

27.31m

6)35#桩桩身类别为Ⅳ类桩,桩身混凝土强度代表值为25.4MPa,桩端持力层为微风化泥质粉砂岩。

具体情况同上。

7)36#桩桩身类别为Ⅱ类桩,桩身混凝土强度代表值为25.4MPa,桩端持力层为微风化泥质粉砂岩。

表十三

36#

36#-1

其中2.91~3.16m砼芯侧面局部见沟槽状蜂窝,密实度稍差。

36#-2

其中0.7~2.16m、17.0~17.13m、17.42~17.80m砼芯侧面局部见沟槽状蜂窝,密实度稍差。

8)46#桩桩身类别为Ⅱ类桩,桩身混凝土强度代表值为27.1MPa,桩端持力层为微风化泥质粉砂岩。

表十四

46#

46#-1

29.18m

30.2m

桩身连续完整,断口拼接良好,芯样表面多较光滑;

粗细骨料分多较布均匀;

砼胶结较好、较密实。

其中28.0~28.25m钻到钢筋笼主筋。

27.1MPa

46#-2

30.3m

粗细骨料分布多较均匀;

其中15.5~15.9m芯样侧面局部粗骨料稍少。

23.3~24.0m砼芯侧面局部见沟槽状蜂窝,密实度稍差。

9)56#桩桩身类别为Ⅱ类桩,桩身混凝土强度代表值为21.0MPa,桩端持力层为微风化泥质粉砂岩。

表十五

56#

56#-1

20.60m

25.80m

其中6.69~6.86m及11.35~12.56m砼芯样侧面局部由沟槽状蜂窝,密实度稍差。

21.0MPa

56#-2

21.38m

其中1.19~1.80m芯样侧面局部粗骨料稍少,表面较粗糙。

3、桩底成渣厚度超出设计及规范要求

桩底成渣厚度设计及规范要求≤100mm,根据抽芯检测中间成果报告,共有69#、59#等2根桩桩底成渣厚度超过规范要求。

具体情况分别如下:

1)69#桩桩身类别为Ⅲ类桩,桩身混凝土强度代表值为32.1MPa,桩端持力层为强风化砂岩,共抽芯检测2个孔,其中69#-1孔显示桩底成渣为2.07m、69#-2孔显示桩底成渣为1.89m。

具体情况见表七。

2)59#桩桩身类别为Ⅱ类桩,桩身混凝土强度代表值为34.8MPa,桩端持力层为强风化砂岩,共抽芯检测2个孔,其中59#-1孔显示桩底成渣为3.82m、59#-2孔显示桩底成渣为3.75m。

表十六

59#

59#-1

16.35m

20.69m

砼胶结多较好、密实。

其中15.88~16.18m芯样侧面局部稍粗糙。

16.18~20.0m共3.82m为桩底成渣

59#-2

20.53m

砼胶结良好、较密实。

其中3.1m处钻到钢筋笼箍筋。

15.65~16.35m砼芯断口拼接一般,局部胶结稍差。

16.35~20.10m共3.75m为桩底成渣

3、施工情况及原因分析

(1)施工情况简介

1、9#、10#、12#、22#、24#、34#、35#、36#、46#等九根桩采用冲孔成孔方法进行施工。

2、59#、69#等二根桩采用旋挖成孔方法进行施工。

3、45#桩先采用旋挖成孔方法进行施工,旋挖至原有地面(-0.5m)下约6m时,发生塌孔现象,旋挖施工无法继续进行。

经各方共同商讨,45#桩改用冲孔成孔方式进行施工,桩位进行平移。

(2)缺陷原因分析

1.1产生的原因

(1)水下砼灌注过程中,导管埋深过大,灌注过程中上下活动导管过于频繁,致使导管活动部位的砼离析,保水性能差而泌出大量的水,这些水沿着导管部位最后灌入的砼往上冒,形成通道(即桩身孔洞)。

(2)水下砼灌注过程中,砼倾倒入导管速度过快过猛,把空气闷在导管中,在桩内形成高压气包。

高压气包在其自身浮力或导管起拔等外力的作用下,在砼内不断上升,当上升到桩顶附近时,气包浮力与上升阻力接近,在没有外力的作用下,气包便滞留在桩身内,最终形成桩身孔洞,存在蜂窝麻面现象。

(3)水下砼灌注时间过长,最早灌入孔内的砼坍落度损失过大,流动性变差,终灌导管起拔后会留下难以愈合的孔洞。

2.1产生的原因

(1)按照施工规范的规定要求,钻孔后要彻底清除孔底的淤泥,但在实际施工过程中,很难将淤泥彻底清除,于是在浇灌第一斗混凝土进行封底施工时,孔底沉积的淤泥必然混入混凝土中。

由于用导管灌注的水下混凝土是从下往上顶升的,先灌入的混凝土顶升于孔的上面,这样就容易出现局部桩段砼强度不满足设计要求的现象。

(2)浇灌混凝土时,若导管插入混凝土之内过深,浇注速度又较快,则容易在孔体深部沉积较多的骨料,加上振捣过程所造成的混凝土的离析,也容易导致局部桩段砼强度不满足设计要求的现象。

59#、69#等二根桩采用旋挖成孔方法进行施工,其桩底成渣厚度过厚。

因旋挖成孔速度快,但其泥浆护壁效果较差。

由于清孔不干净,泥浆比重过小或泥浆注入量不足而难于将沉渣浮起;

再加上钻进速度过快、空钻时间过长、成孔后待灌时间过长和灌注时间过长,引起局部孔壁坍陷,造成桩底成渣过厚。

4、处理建议

全面系统分析工程桩施工技术资料及相关记录,结合抽芯检测现场情况及检测中间结果,提出几点建议,供各方参考。

1、桩身完整性存在局部缺陷处理

针对9#、35#、45#等3根桩桩身完整性存在局部缺陷,建议采取高压旋喷注浆法进行加固补强处理。

2、桩身砼强度存在局部缺陷处理

针对10#、12#、22#、24#、34#、35#、36#、46#等8根桩桩身砼强度存在局部缺陷,具体如下:

砼设计强度

桩身砼强度代表值

备注

C30

28MPa

29MPa

4

6

7

桩身砼强度代表值最低值为25.4MPa,恳请设计院进行复核验算。

3、桩底成渣厚度超出设计及规范要求处理

针对59#、69#等2根桩桩底成渣厚度超过规范要求,结合59#、69#等2根桩桩位布置,其为摩擦端承桩。

综合考虑地下室抗浮要求,可否将59#、69#桩承台与相邻轴线桩桩承台采用暗梁进行连接,以满足使用要求。

恳请设计院进行复核验算。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 桩基 检测 报告

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《JAVA编程基础》课程标准软件16级.docx

《JAVA编程基础》课程标准软件16级.docx