柴油脱硫脱硫的制备表征3Word文档格式.docx

柴油脱硫脱硫的制备表征3Word文档格式.docx

- 文档编号:22357336

- 上传时间:2023-02-03

- 格式:DOCX

- 页数:23

- 大小:206.72KB

柴油脱硫脱硫的制备表征3Word文档格式.docx

《柴油脱硫脱硫的制备表征3Word文档格式.docx》由会员分享,可在线阅读,更多相关《柴油脱硫脱硫的制备表征3Word文档格式.docx(23页珍藏版)》请在冰豆网上搜索。

HJ-4型多头磁力搅拌器(金坛市医疗仪器厂);

SHB-Ⅲ循环水式多用真空泵(长城科工贸有限公司);

SX2型马弗炉(龙口市先科仪器公司);

超级恒温槽(宁波市鄞州科信电机厂);

SK2-1-10H型回转式管式电阻炉(上海实验电炉厂)。

(4)F-26(Ⅲ)双螺杆挤条机(华南理工大学科技实验总厂制造)。

(5)高压微反(10mL)。

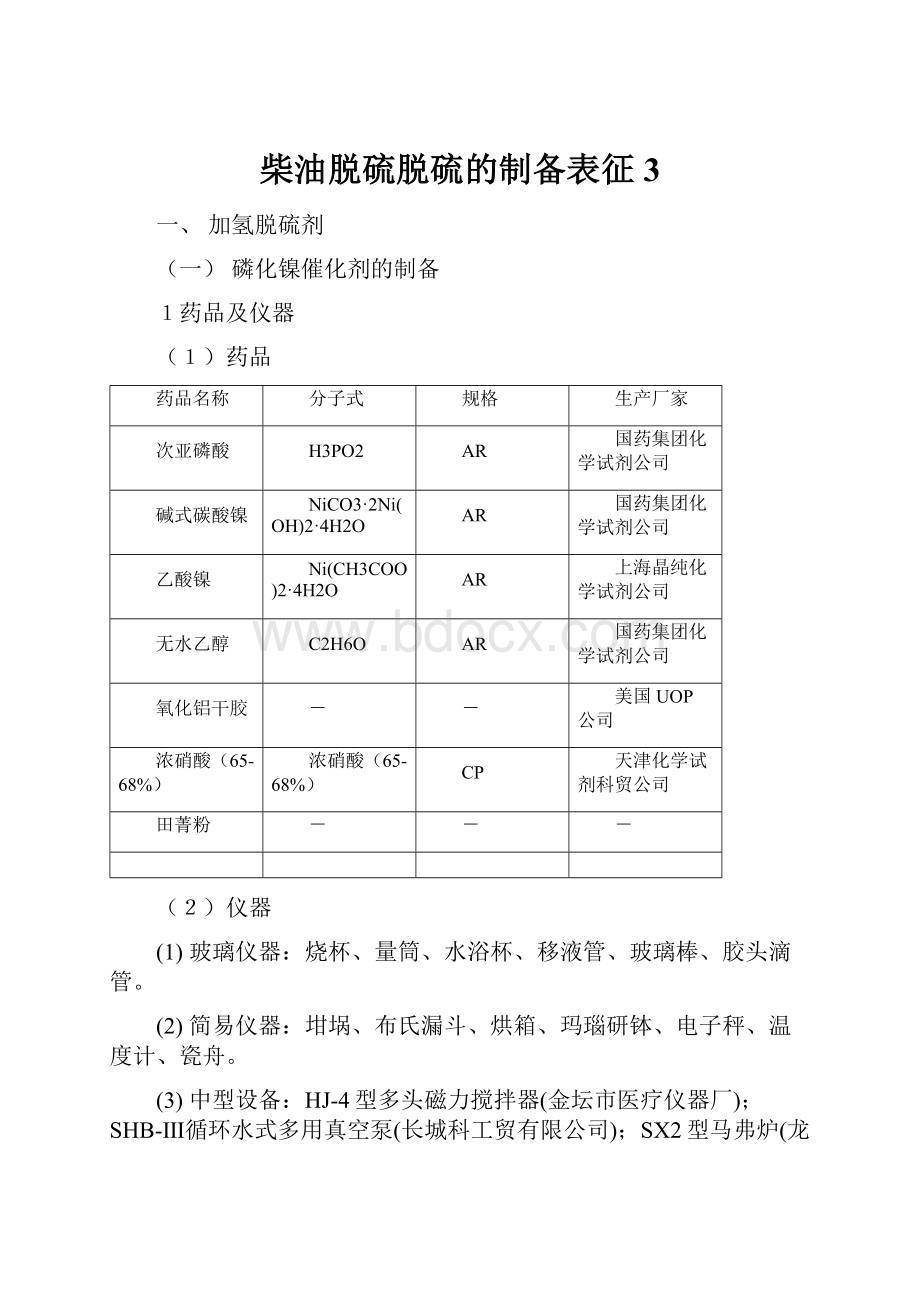

2、催化剂的制备

(1)氧化铝载体的制备:

采用氧化铝干胶,加入2wt%的田菁粉混匀,再加入2wt%的硝酸水溶液进行混捏,混捏约三次后,在F-26(Ⅲ)双螺杆挤条机上挤条(1.6mm),成品在空气中风干,然后在120°

C干燥8h,继而550°

C焙烧4h,取出冷却后制成长度为3-5mm的γ-Al2O3载体。

(2)无负载前驱体的制备:

将化学计量的碱式碳酸镍和次亚磷酸按照计量比在50°

C进行反应,直到没有气泡产生,清液的颜色由青绿色变为翠绿色,继续搅拌,然后密封放置待其结晶,进行抽滤所得到绿色的晶体即为Ni(H2PO2)2·

6H2O【1】。

其他P/Ni的前躯体在搅拌0.5h-1h后直接在反应温度下水浴蒸干制得。

(3)Ni2P/Al2O3前躯体的制备:

将化学计量的Ni(H2PO2)2·

6H2O配制所需浓度的次磷酸镍水溶液,并与γ-Al2O3进行等体积浸渍,采用多次浸渍得到P/Ni(mol)为2/1,担载量为10%、15%、20%、25%、30%的Ni2P/Al2O3催化剂前驱体。

前躯体在空气中风干,置入真空干燥箱内于60℃下干燥12小时。

(4)催化剂前驱体的焙烧【2】

催化剂的焙烧均在实验室自制的管式分解炉上进行,在氮气气氛下,气流大小一般在50-100mL/min,升温速率一般在2°

C/min。

焙烧后得到的产物装在玻璃瓶中,冲入N2密封保存,避免不必要的吸水和氧化。

3、催化剂的表征

(1)热重(TG-DTA)分析

使用WCT-2型微机差热天平,对负载型催化剂前驱体样品进行程序升温(5°

C/min),考察前驱体的分解过程和分解温度,并绘制出差热(DTA)曲线和热重(TG)曲线。

升温范围25-1000°

C。

(2)X射线衍射谱(XRD)分析

测定条件为:

衍射源为CuKα(λ=1.54060),管压45KV,管流40mA,扫描速度5°

C/min,发散狭缝1°

,接收狭缝0.3mm,检测器为闪烁计数器。

扫描范围5-75°

。

通过XRD分析考察催化剂的活性相及分散程度。

(3)比表面积(BET)分析

用美国MicromeriticsASAP2010型自动吸附仪测定BET,样品在673K下抽空至7-10mmHg下2h,处理完毕后,回充氮气至常压,取出样品准确称量进行测定。

分析在液氮温度(77K)下进行,吸附质为氮气。

(4)高倍透射电子显微镜(HRTEM)

在日本JEOL电子公司JEM-2100EX透射电子显微镜上对磷化镍催化剂的表观形貌、颗粒分布状况、晶格结构等进行观测。

操作电压300kv,分辨率为0.18nm。

样品首先分散到无水乙醇溶剂中研磨30min,然后放入瓶内超声振荡20min。

用滴管取悬浮液制成薄样用于观测。

4、HDS活性评价:

实验装置采用10mL高压微反,装填量8mL,催化剂装入中间恒温区,两端填入洁净石英砂。

整个反应系统压力由H2压力控制,H2

压力通过调节稳压阀和背压阀来控制,流量通过气体质量流量计测量和控制。

反应产物定量分析采用安捷伦Agilent6820气相色谱仪,FID检测器,色谱柱型号:

HP-5(30m0.32mm0.5μm)。

用于分析α-甲基萘和二苯并噻吩经催化反应之后的的反应产物分布。

注:

[1]次磷酸镍最佳合成温度为40-60℃,P/Ni(mol)比2.2-2.5,在50℃、P/Ni(mol)=2.2的条件下收率能达到95%以上

碱式碳酸镍为镍源制备次磷酸镍:

反应方程式:

4H2O+6H3PO2+9H2O→3Ni(H2PO2)2·

6H2O+CO2取一定量的碱式碳酸镍,加入少量的水,搅拌成泥浆样,在超声波中打细。

取一定量次亚磷酸放入水浴杯中预热至反应温度,将泥浆状的碱式碳酸镍缓慢加入次亚磷酸中,全部加入后在该温度下搅拌一段时间,反应物溶液变最后变为澄清透明的绿色后反应结束。

测定PH值,记录反应数据。

产物溶液在反应温度下蒸发至出现晶膜再冷却结晶。

过滤结晶,蒸馏水洗涤三次。

乙酸镍为镍源制备次磷酸镍

2H3PO2+Ni(CH3COO)2·

4H2O→Ni(H2PO2)2·

4H2O+2CH3COOH取一定量乙酸镍在研钵中研细备用,次亚磷酸放入水浴杯中预热至反应温度,将乙酸镍粉末缓慢加入次亚磷酸中,操作过程见上

【2】在N2气氛下γ-Al2O3负载的次磷酸镍前驱体在250-300℃之间焙烧可以得到晶型良好的Ni2P/Al2O3,焙烧温度达到500℃以上时活性相发生烧结现象。

Ni2P负载量≤15wt%时有良好的分散度。

Ni2P晶型呈六棱柱无孔结构,比表面极低,氧化铝负载型催化剂呈介孔分布。

刘青 【磷化镍催化剂的制备及催化加氢性能】中国石油大学(华东)硕士学位论文2010.6

(二)超微Y/Al2O3复合材料担载Ni-Mo-P脱硫剂

1、合成原料

浓硝酸分析纯济南试剂总厂;

无水乙醇分析纯天津化学试剂有限公司;

十六烷基三甲基溴化铵分析纯国药集团化学试剂有限公司;

氢氧化钠分析纯北京益利精细化学品有限公司;

铝酸钠化学纯国药集团化学试剂有限公司;

磷酸分析纯济南试剂总厂;

柠檬酸分析纯试剂有限公司国药集团化学;

硅溶胶青岛恒盛达化工有限公司;

水玻璃青岛恒盛达化工有限公司;

钼酸铵分析纯国药集团化学试剂有限公司;

硝酸铵分析纯天津科密欧化学试剂有限公司;

碱式碳酸镍分析纯国药集团化学试剂有限公司;

田菁粉绿肥胜利油田;

吡啶分析纯天津化学试剂厂;

实验所用氢气为工业氢,纯度99.5%。

2、仪器设备

合成分子筛用的是内衬为聚四氟乙烯的不锈钢晶化釜。

搅拌器用的是天津永利达材料试验机有限公司生产的强力搅拌器。

控制反应温度的电热恒温干燥箱为龙口先科仪器公司生产的。

合成的分子筛是通过旋分分离器离心洗涤的,其型号为AnkeTDL-40B。

调节合成体系pH值所用的是雷磁精密PH计,型号PHS-3C,上海精密科学仪器有限公司制造。

催化剂制备所用挤条机为前挤式双螺杆挤条机,型号F-26Ⅲ,华南理工大学科技实业总厂制造,成型模具为圆形不锈钢孔板,本校机械厂制造。

除此之外,还有电磁搅拌器、马弗炉、分析天平等试验仪器。

3、催化剂表征

.

(1)催化剂的物相分析及硅铝比测定

催化剂的晶相结构是在日本理学D/max-IIIAX射线衍射仪上测定,条件为:

Cu靶,管压45KV,管流40mA,DS=1°

,SS=1°

,RS=0.3mm。

X射线物相分析扫描速度为8℃·

min-1,而X射线定量分析扫描速度为1.2℃·

min-1。

催化剂扫描范围5~64℃

(2)催化剂骨架结构表征

分子筛和复合材料的骨架结构表征(IR)在美国ThermoNicolet公司NEXUS型FT-红外光谱仪上测定,在400~4000cm-1内记录样品的骨架振动的红外吸收峰。

(3)催化剂的酸类型表征

催化剂酸类型采用吡啶吸附红外光谱法表征,在美国ThermoNicolet公司NEXUS型FT-红外光谱仪上进行。

样品于300℃下焙烧3h,置于干燥器中抽真空吸附吡啶,物理吸附的吡啶在150℃下于真空干燥箱内抽真空60min进行物理脱附。

用吡啶作探针分子,表征B酸和L酸的特征谱带。

其中1540cm-1、1450cm-1的谱峰分别代表B酸位和L酸位,1490cm-1的谱峰是B酸和L酸共同作用的结果。

(4)催化剂的酸量和酸强度表征

在Quantachrome公司生产的CHEMBET-3000进行催化剂样品的NH3-TPD测试,研究分子筛、复合材料和催化剂的酸量和酸强度特征。

试验装置如图2-2所示。

操作步骤如下:

将0.10g样品置于反应管中,在氮气流(30mL/min)中550℃下预处理1小时,然后降温至50℃,通入氨气脉冲数次,然后切换氮气,吹扫使色谱基线走平,开始程序升温脱附,升温速率为7℃/min,热导电流150mA,热电偶测温点固定于反应管样品所在位置以利于准确测定温度。

(5)催化剂的比表面积及孔结构表征

用静态低温氮吸附容量法表征分子筛、催化剂的比表面积和孔结构性质,在美国MicromeriticsASAP2010型自动吸附仪上完成。

样品在673K下抽真空至7~10mmHg柱,处理完毕后,回充N2至常压,取出样品准确称量进行测定。

根据等温下N2在分子筛、催化剂表面上的吸附量随压力变化的特征,可以作出该材料的吸附/脱附等温线,

根据该图计算出孔径分布,考察孔结构;

通过BHJ方法,计算孔径的大小、孔容、BET表面积。

(5)催化剂的热稳定性表征

热重分析法是考察分子筛稳定性的常用方法,它是一种动态的的测量方法。

将沸石与另外一种中性物质同时加热,在升温过程中,由于沸石的结构或者状态发生变化而伴随着吸热或放热效应发生,从而造成两者之间的温差。

把这种热效应转化为电信号,经过放大自动记录下来,就得到沸石的差热分析谱图。

与此同时,样品重量的变化也经过

转化变为电信号自动记录下来,就得到了沸石的热重谱图。

本实验在北京光学仪器厂WCT-1/2微机差热天平上进行的,实验在气体流速25ml/min的氮气气氛下进行,以5℃/min的升温速率由室温升到1000℃。

(6)分子筛的形貌表征

用日立H-7000透射电子显微镜及扫描电镜附件,通过图片可以直观的得到分子筛晶粒的大小。

(7)溶胶平均粒度分析

激光散射法采用MalvernMastersizer2000激光粒度分析仪(英国Malvern公司)测定。

Malvern仪器参数:

振动进样速度为50%;

分散气压:

60目和200目为2×

10Pa,70目、80目、100目为5×

10Pa;

遮光度为0.5%~5%。

背景及样品的扫描时间均为15s;

颗粒折射率和颗粒吸收率分别设定为1.347和0.1。

将适量样品加入样品盘中,根据样品量和粒度的大小适当调节狭缝宽度以控制遮光度;

背景测量结束后,测量样品,连续测量3次取平均值

(8)元素分析

在原子吸收光谱仪上测定NaY分子筛和复合载体中的钠离子含量。

.4催化性能评价

(1)反应装置

催化剂的活性评价是在固定床高压微反装置上进行。

高压微反购自天津大学北洋化工实验设备公司,载气为普通氢气,该装置由进料系统、反应器、控温系统、产物收集系统四部分组成进料泵采用杭州之江石化装备有限公司的26J-W柱塞计量泵,反应管为不锈钢管,长650mm,内径12mm。

(2)硫、氮含量分析

在德国Analytikjena公司生产的MultiEA3100型S/N分析仪上测定产物硫、氮含量。

(3)柴油比重测定及十六烷值的计算

比重计法测定柴油的密度,通过换算得到20℃时的比重d420:

d420=d4t+a*(t-20)(2-3)

附注1:

a根然后用下面公式计算十六烷值:

据密度范围选取相应的数值;

十六烷值=442.8-462.99×

d420

(4)柴油馏程分析

以柴油为原料评价催化剂时,产物的模拟蒸馏在美国Varian公司生产的GC3800气相色谱仪上进行,氢火焰热导检测器,毛细管色谱柱规格为50m×

0.21mm×

0.5μm。

以氮气为载气,载气流速为0.8mL/min,注射室温度为300℃,检测室温度300℃,分流比为100:

1,炉温80℃,升温速率20℃/min,终温300℃。

5、催化剂的制备:

(1)NaY分子筛的合成

a、导向剂的合成

制备Y型分子筛的关键是制备均匀的晶化导向剂,导向剂实际上是已含晶胞的过渡态,它是0.01~0.11μm的胶体颗粒,本质上是含有晶粒的物质,它在分子筛的晶化过程中起着一种“定向”晶化的作用。

合成步骤:

首先,将一定量铝酸钠与水在室温下搅拌直至溶解;

然后,将铝酸钠溶液与氢氧化钠在室温下搅拌,直至完全溶解形成高碱偏铝酸钠溶液,倒入塑料烧杯中,置于搅拌器上;

最后,在不断搅拌的情况下加入一定量的水玻璃,并于室温下搅拌2小时,静止老化24小时,即得到透明液相导向剂。

合成导向剂的流程图如图3-1所示。

b、NaY分子筛的合成

NaY分子筛合成投料比为:

Na2O:

Al2O3:

SiO2:

H2O=3~4:

1:

7~9:

249(以摩尔比计),其中,导向剂的加入量为10%。

典型的合成步骤是:

称取一定量的硅溶胶于塑料烧杯中,置于搅拌器上强力搅拌,依次加入计量好的去离子水、导向剂、低碱偏铝酸钠溶液,形成的凝胶在室温下继续搅拌1.5小时;

然后,将凝胶装入带有聚四氟乙烯衬里的晶化釜中(凝胶体积占晶化釜体积的60~80%),放入干燥箱中晶化(晶化温度90℃~100℃)。

晶化一定时间(14-24小时)后,取出反应釜,尽快离心分离,用60~80℃去离子水洗涤至滤液pH=9~10,放于红外灯下干燥,即得NaY分子筛。

合成NaY分子筛流程如图3-2所示。

值得注意的是,分子筛晶化完全后,由于碱过量很多,必须立即洗涤,如果不在尽可能短的时间内洗涤至pH=9~10,则会破坏分子筛的结构,使结晶度降低,以及发生晶型转变,出现杂晶。

一般用于洗涤的去离子水最好为60~80℃,此时的洗涤效果最好。

(2)小晶粒NaY分子筛的合成

具体实验步骤同3.2,与合成常规的NaY分子筛不同的是,在硅铝凝胶搅拌的时候加入一定量的表面活性剂-十六烷基三甲基溴化铵(CTMAB)。

最佳合成条件下:

低温2℃成胶8h,50℃凝胶陈化10h,90℃低温晶化20h,添加0.6CMC的十六烷基三甲基溴化铵,合成的NaY分子筛晶型完美,晶粒度小,为150~250nm

导向剂的投料配比:

H2O=18.4:

18.5:

366。

NaY分子筛配比:

H2O=3.4:

8.4:

249。

(2)超微NaY/氧化铝复合材料的制备

a、超微NaY分子筛纳米晶的制备

称取一定量的硅溶胶于塑料烧杯中,置于搅拌器上强力搅拌,依次加入计量好的去离子水、导向剂、低碱偏铝酸钠溶液,在形成的凝胶中加入适量的十六烷基三甲基溴化铵,凝胶在室温下继续搅拌1.5小时后,将凝胶装入带有聚四氟乙烯衬里的晶化釜中(凝胶体积占晶化釜体积的60~80%),放入干燥箱中晶化一定时间后,取出,即得NaY分子筛纳米晶。

b、稳定单分散的氧化铝溶胶的制备

AlOOH溶胶制备的原料主要有有机醇铝(丁醇铝,异丙醇铝)、无机铝盐(氯化铝,硝酸铝等)和金属铝、纳米氧化铝、拟薄水铝石和氢氧化铝乳胶单体等。

其中以有机醇铝和无机铝盐为原料,采用溶胶-凝胶法(sol-gel)制备AlOOH溶胶的过程,成胶反应时间及制备时间长,反应过程和浓度不易控制,不易实现工业化生产;

而以拟薄水铝石和氢氧化铝乳胶单体为原料,成胶时间短,制备过程容易控制,较易于定量化和工业化生产。

本实验以拟薄水铝石为原料制备稳定单分散的AlOOH溶胶。

①制备氧化铝溶胶的原理

拟薄水铝石在硝酸的作用下发生解胶、陈化得到AlOOH溶胶。

②实验步骤

取一定量的去离子水倒入三口烧瓶中,在水浴中加热,待温度升到到80℃加入适量的拟薄水铝石(拟薄水铝石质量分数有一定的阈值),搅拌回流1小时。

然后,加入适量的HNO3,HNO3的加入量为n(H+)/n(AlOOH)=0.03~0.3,搅拌回流2小时。

室温下陈化12小时,得到稳定透明的AlOOH溶胶。

③铝溶胶的粒度分布表征

分别以德国进口的拟薄水铝石和山东铝业生产的拟薄水铝石为原料制备铝溶胶,其中,两种铝溶胶的质量分数均为10%。

采用Malvern激光粒度分析仪测量铝溶胶的粒度分布。

(4)超微NaY/Al2O3复合材料的制备

以实验制备的超微NaY分子筛的纳米晶和铝溶胶为原料,采用溶胶-凝胶技术制备了超微NaY/氧化铝复合材料。

a、溶胶-凝胶法制备复合材料的制备原理

当分子筛溶胶由NaY分子筛纳米晶组成时,胶体带负电荷;

AlOOH溶胶所带的电荷可以通过调节溶胶的pH值达到带正电荷。

由于两种胶体粒子电性上的不同,在溶胶混合时,胶粒之间的吸引力促使分子筛胶粒在氧化铝溶胶上的吸附。

所以,分子筛纳米晶粒和基体凝胶之间的粘结作用相对较强,纳米晶分子筛可以在复合材料之间达到高度的分散。

b、溶胶-凝胶法制备复合材料的步骤

首先,将一定量的通过

(1)中方法制备的NaY分子筛纳米晶溶胶和经过

(2)中方法制备的以山东铝业生产的拟薄水铝石为原料的AlOOH溶胶混合,在强烈搅拌的条件下,迅速用氨水调节pH=10.0左右,溶胶迅速变成凝胶。

凝胶在室温下强烈搅拌2h,即得分子筛纳米晶和铝溶胶的复合材料。

然后,在室温下老化12小时,50℃干燥24小时。

最后,在马弗炉中550℃焙烧4小时。

复合材料制备流程图如图所示

本实验分别制备了不同含量的分子筛基复合材料和机械混合的材料作为催化剂载体。

其中,F2是以F1为扩孔对象添加扩孔剂制备的复合材料,制备过程为:

两种溶胶混合,调节pH值后形成凝胶并剧烈搅拌时,加入扩孔剂/复合材料(质量百分比)为1.5%的扩孔剂-柠檬酸,以达到扩孔的目的。

(5)Ni-Mo-P/复合材料催化剂的制备与催化加氢性能评价

Ⅰ、Ni-Mo-P/复合材料催化剂的制备

a、催化剂载体的NH4+离子交换

复合材料中的HY分子筛是通过复合材料中NaY分子筛氢离子交换得来。

实验过程为:

配置1mol/L(80g硝酸铵/1.0Kg水)的NH4NO3溶液待用将未交换的NaY/Al2O3复合材料,倒入交换用的玻璃烧杯中,然后加入1mol/L的硝酸铵溶液(按重量体积比1.0Kg复合材料/5.0L硝酸铵溶液),室温下放在电磁搅拌器上搅拌12小

时。

静止3h,倒掉上层的清液后,离心分离,用去离子水洗涤三次,将湿润的复合材料在红外灯下烘干。

最后,置于马福炉中550℃下焙烧4小时。

重复以上步骤2次,总共交换3次。

交换后NaY/Al2O3复合材料中的Na+质量含量为0.0971%,要达到不高于0.1%的要求。

b、催化剂载体的制备

先配制体积比为1:

80(浓硝酸:

水)的稀硝酸溶液。

将实验制备的各种复合材料分别混合研磨均匀,再加入2%的田菁粉助挤剂,混合均匀,再加入一定量的稀硝酸溶液作为粘结剂。

所用原料的配比为:

100g氧化铝和复合材料的混合原粉,加入2g田菁粉,并加入100ml2.0%的稀硝酸溶液,混捏后挤成直径约1mm的条状载体。

将条状载体初步烘干后,在110~120℃下继续干燥3h。

然后,制备成长度为2~3mm的条状载体。

最后,在550℃下焙烧4h。

采用机械混合法制备的对比催化剂载体的制备方法与复合材料的一致,只需在开始时将称量好的HY分子筛与氧化铝粉搅拌均匀,后面的步骤都是一样的。

c、催化剂的制备

本实验Ni-Mo-P溶液的配制步骤:

在三口烧瓶中,依次加入蒸馏水与适量的浓磷酸溶液,安装到回流装置上,加热至95℃,同时加入称量好的MoO3和碱式碳酸镍粉末,继续加热回流,直至完全溶解成深绿色澄清溶液,大约需0.5h。

将上述溶液蒸发浓缩至所需的浓度。

各组分配比为:

MoO3+NiO占催化剂的26%(即负载量),Ni/(Ni+Mo)=0.26(摩尔比),P/MoO3≈0.063(重量比)。

等体积浸渍活性组分的具体步骤为:

按照需要称量载体和配制好的浸渍液,然后,将浸渍液滴加到载体上,采用等体积浸渍法浸渍,浸渍完后,放置10小时后,红外灯下烘干,120℃再干燥3h,500℃焙烧4h处理。

即可得到HY/氧化铝复合材料负载Ni-Mo-P的负载型催化剂。

Ⅱ、HDS加氢脱硫评价

a、评价条件:

预硫化型催化剂开工条件为:

首先,将反应温度升高到120℃,停留1h,对催化剂进行脱水干燥处理。

然后,采用液相预硫化法,预硫化剂:

3%CS2的甲苯溶液;

预硫化条件:

压力4.0MPa,温度250℃,升温速率80℃/h;

空速1.0h-1;

氢油比500(体积比);

温度至250℃后稳定6h。

当开工处理完后,反应管升到所需的温度,开始进料,并稳定6h。

稳定6h后开始取样分析。

反应结束后停工降温,用甲苯清洗装置备用。

b、评价装置和条件

在10ml小型加氢装置;

反应温度:

350℃,370℃;

体积空速:

1.0h-1;

压力:

4.0MPa;

氢油比:

500:

1。

原料油为胜华炼厂催化裂化柴油。

制备的四种催化剂的加氢脱硫效果均好于对比催化剂CK-2。

但是,机械混合法制备的催化剂(Y1-C和Y2-C)比溶胶-凝胶法制备的催化剂(F1-C和F2-C)的加氢脱硫效果略好,这说明制备方法对催化剂的加氢脱硫效果略有影响;

在机械混合法制备的催化剂中,以小晶粒分子筛为原料制备的催化剂(Y2-C)比以常规分子筛为原料制备的催化剂(Y1-C)的加氢脱硫效果略好,这验证了以小晶粒分子筛为原料制备的催化剂加氢脱硫效果好;

在溶胶-凝胶法制备的催化剂中,添加扩孔剂制备的催化剂(F2-C)的加氢脱硫效果略高于不添加扩孔剂的催化剂(F1-C),这说明添加扩孔剂后,催化剂的比表面积、孔容、孔径都增大了,有利于柴油的加氢脱硫。

参考文献:

于菲菲【用于柴油加氢改改质催化化剂载体的超微Y/Al2O3复合材的研究】指导教师:

刘晨光2008.5

(三)介孔-微孔复合分子筛负载的Ni-Mo-W加氢催化剂

1、合成原料:

气相白炭黑(SiO2,AR):

Fluka;

拟薄水铝石(AlO(OH)·

H2O,AR):

山东铝业公司;

四乙基氢氧化铵(TEAOH,20wt%水溶液):

LancasterSynthesis

;

十六烷基三甲基溴化铵(CTAB,AR):

国药集团化学试剂有限公司;

硼酸(B(OH)3,AR):

甲醇(CH3OH,AR):

浓硝酸(AR,36%~38%):

济南试剂总厂;

甲苯(AR)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 柴油 脱硫 制备 表征

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

1212中级汽车维修工考试试题三.docx

1212中级汽车维修工考试试题三.docx