冲床冲压机构送料机构及传动系统结构设计毕业设计论文文档格式.docx

冲床冲压机构送料机构及传动系统结构设计毕业设计论文文档格式.docx

- 文档编号:22335343

- 上传时间:2023-02-03

- 格式:DOCX

- 页数:52

- 大小:392.03KB

冲床冲压机构送料机构及传动系统结构设计毕业设计论文文档格式.docx

《冲床冲压机构送料机构及传动系统结构设计毕业设计论文文档格式.docx》由会员分享,可在线阅读,更多相关《冲床冲压机构送料机构及传动系统结构设计毕业设计论文文档格式.docx(52页珍藏版)》请在冰豆网上搜索。

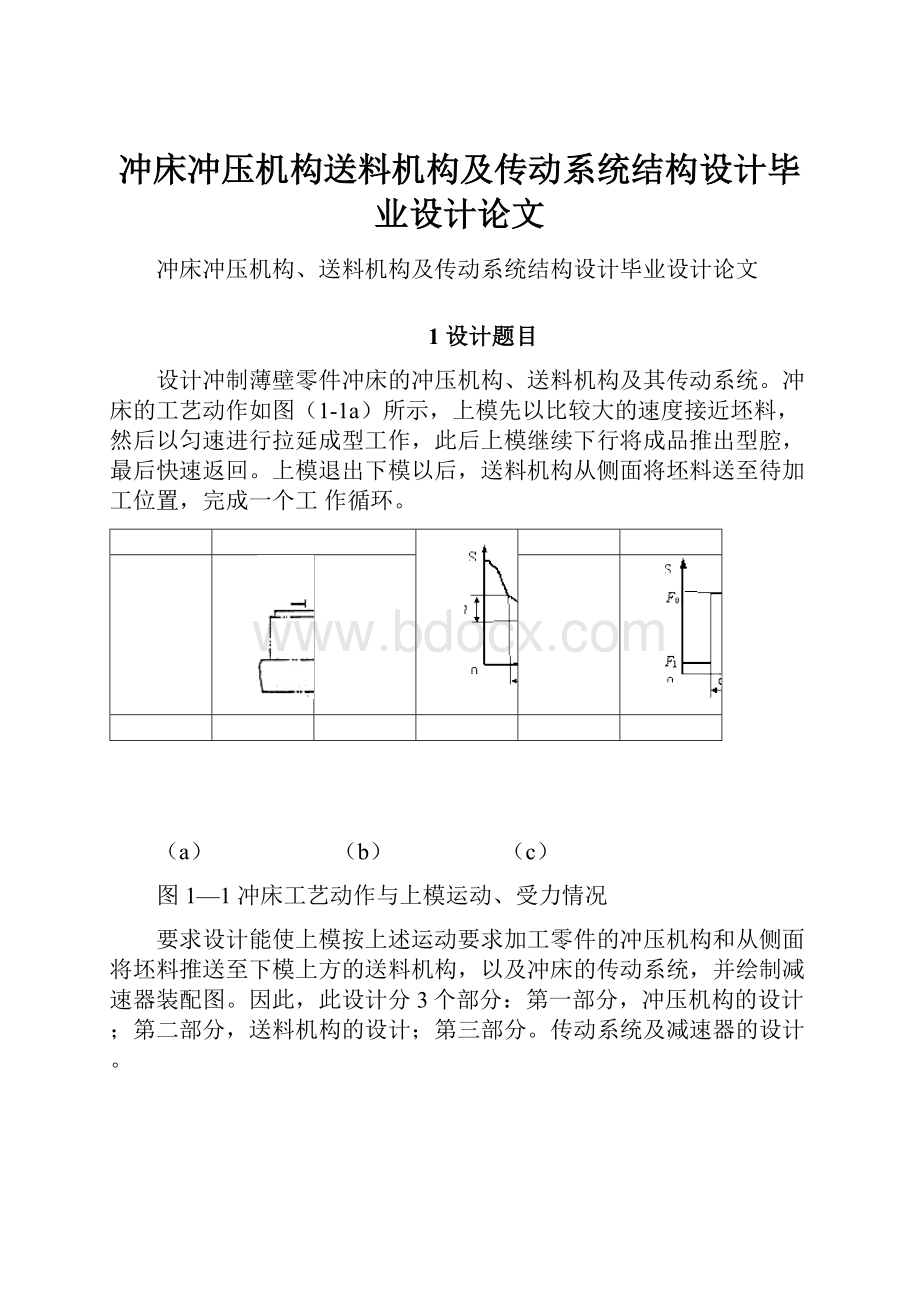

i∑=20.57

3执行机构运动方案设计及讨论

该冲压机械包含两个执行机构,即冲压机构和送料机构。

冲压机构的主动件是曲柄,从动件(执行构件)为滑块(上模),行程中有等速运动段(称工作段),并具有急回特性;

机构还应有较好的动力特性。

要满足这些要求,用单一的基本机构如偏置曲柄滑块机构是难以实现的。

因此,需要将几个基本机构恰当地组合在一起来满足上述要求。

送料机构要求作间歇送进,比较简单。

实现上述要求的机构组合方案可以有许多种。

对于机械化的冲床加工中,送料机构是及其重要的一环,它涉及到冲床的自动化,降低人工干预,提高生产效率,提高了生产的安全性。

冲床中的送料机构需要作间隙送进。

它的运动周期必定小于冲模的上下运动周期,在冲模下降进入工作阶段之前,送料机构要将板材送入指定位置(即下模之上),当冲压加工完成之后,进入下一次加工之中,送料机构再进行下一次送料,如此往复进行。

速度较低,承载能力小,

再此,我对送料机构进行设计,为了减少设计成本,再满足加工要求的情况下,无需用现代化机械设计,只需要简单的机构组合即可。

凸轮机构组成即可满足此需求。

因为凸轮机构基本由三个构件组成,它比最简单的连杆机构(四连杆机构)还要简单,紧凑。

而且只要改变凸轮轮廓的外形,就能使从动件实现不同的运动规律因此利用凸轮可以较容易的实现复杂的特定运动规律,这是凸轮机构的主要优点,但是凸轮机构中包含有髙副,因此它不宜传递较大的动力。

另外,凸轮轮廓曲线加工制造比较复杂。

由上述优缺点,凸轮机构一般使用于实现特殊要求的运动规律,而传力不大的场合。

下面介绍几个较为合理的方案。

为了对运动机构有整体认识。

我们把冲压机构和送料机构图放在一起

3.1齿轮—连杆冲压机构和凸轮—连杆送料机构

如4-1.1所示,a冲压机构分析:

冲压机构采用了有两个自由度的双曲柄七杆机构,用齿轮副将其封闭为一个自由度。

恰当地选择点C的轨迹和确定构件尺寸,可保证机构具有急回运动和工作段近于匀速的特性,并使压力角

尽可能小。

该机构结构较为紧凑,制造方便。

b送料机构分析:

送料机构是由凸轮机构和连杆机构串联组成的,按机构运动循环图可确定凸轮推程运动角和从动件的运动规律,使其能在预定时间将工件推送至待加工位置。

设计时,若使

<

,可减小凸轮尺寸。

图3—1冲床机构方案之一

图注:

因为冲压机构和送料机构是一个动力源,并要求有一定的动作与时间配合,故在一个图画出。

此机构是由凸轮机构和连杆机构串联组成,按机构运动循环图可确定凸轮推程运动角和从动件的运动规律,使其能再预定时间内将坯料推送至待加工位置。

可减少凸轮尺寸。

为了实现送料机构的间歇送进,此处用了凸轮机构与连杆机构串联组成机构。

为了检验机构设计的合理性,对其进行自由度的分析,图中OHRK组成了送料机构,其可动机构件4个,低副5个,髙副1个,其自由度

满足机构的自由度要求。

机构运动原理:

凸轮作为主动件,在电机的带动下转动,从而由髙副接触带动滚齿运动(为了减少摩擦阻力和增强接角可靠性,这里采用滚轮代替直线的点接触),滚动带动摇杆GOH上下做一定幅度的摇动,H转动副带动R上下运动,从而转化成RK的移动副,自此实现对板材的送料

运动过程:

结束,进入停歇期,此间是如图,凸轮中的起始点,即推程开始,C点时推程达到最大,到B点时推程冲压工作期间,冲压完成之后,又进入推程开始点A点,进入下一次送料,这就时凸轮送料机构的运动过程,根据凸轮外圈上的点与转动角之间的曲线图,如下图:

据图所知,

速度为定值,送料机构为匀速送进,采用这中送进方法,由于凸轮材料的弹性变形,加速度和惯性不会达到无穷大,不过会引起剧烈的冲击,这种冲击叫刚性冲击,由于送料机构的送进的材料时板材,质量不大,运行环境是低速,故采用这种运动规律无多大影响。

反而由于采用这种运动规律,故送料时运动平稳,送料准确。

3.2导杆—摇杆滑块冲压机构和凸轮送料机构

图3-2冲床机构方案之二

如图图3-2所示,a冲压机构分析:

冲压机构是在导杆机构的基础上,串联一个摇杆滑块机构组合而成的。

导杆机构按给定的行程速比系数设计,它和摇杆滑块机构组合可达到工作段近于匀速的要求。

适当选择导路位置,可使工作段压力角

较小。

但是该机构无急回特性。

送料机构的凸轮轴通过齿轮机构与曲柄轴相连。

按机构运动循环图可确定凸轮推程运动角和从动件的运动规律,则机构可在预定时间将工件送至待加工位置。

此送料机构由凸轮机构H和连杆机构GF串联组成的,送料机构的凸轮轴通过齿轮机构与曲柄轴相连。

按机构运动循环图可确定凸轮推程运动角

和从动件的运动规律,则机构可再预定时间内将坯料送至待加工位置。

齿轮A作为主动件,通过电机带动,从而由髙副接触通过齿轮机构带动滚齿运动,滚动带动摇杆GF前后做一定规律的摇动,是由从动件上的弹簧来完成点接触,自此往返做运动,自此实现对板材的自动送料。

图3-3凸轮运动示意图

凸轮与从动件的运动循环过程

凸轮机构中,常用的一种形式为凸轮作回转运动,从动件作往复移动,见图3-3,从动件的典型运动形式如图3-4的运动先图所示,当凸轮回转时,从动件按照升—停—降—停的过程运动。

由于绝大多数的凸轮均作等速回转,这时凸轮的转角与时间成正比,因此运动线图的横坐标轴既可以代表凸轮的转角

,也可以代表时间t。

图3-4所示的从动件位于最低位置,它的尖端与凸轮轮廓上A点(即基圆与曲线AB的联络点)接触。

当凸轮的曲线轮廓AB部分将依次与从动件的尖端接触。

由于这段轮廓的向径是逐渐加大的,将推动从动件按一定的运动规律逐渐升高(即远距离凸轮转轴),当轮廓上最大半径的B点转至

位置时,从动件到最高位置的过程称为推程,距离AB

即为从动件的最大位移,称为升程量,或升程,以h表示。

推动从动件实现推程时的凸轮转角∠B`OB(再从动件导路线通过转轴的情况下,它与∠AOB相同)称为推程运动角(简称推程角或者升程角),以δ01表示。

当向径逐渐减小的一段轮廓CD部分依次与从动件接触时,从动件按一定的运动规律下降(即返回)到初始位置,由于是推程的反向,这一过程称回程,与此对应的凸轮转角∠COD称为回程运动角(简称回程角),以δ`0表示,同理,当基圆的圆弧DA与从动件接触时,从动件将在最低位置即从动件轴最近位置)停止不动,与此对应的凸轮转角∠DOA称为近休止角,以δ02表示。

凸轮再继续回转,从动件将重复前面的升—停—降—停的运动循环。

从动件的运动规律

所谓从动件的运动循环规律,是指从动件再推程或回程时,其位移s,速度v,和加速度a随凸轮的转角(或则时间t)变化的规律。

此冲压床运转速度较低,送料机构承载力小。

又存在刚性冲击。

因此,我选用了一次多项式运动规律。

从动件的运动规律用多项式表达时,多项式的一般表达式为

式中δ为凸轮转角;

s为从动件位移;

C0C1C2…为待定系数(常数),可利用便捷条件等来确定。

一次多项式运动规律:

设凸轮以等角速度

转动,在推程时,凸轮的运动角为δ0,从动件完成升程h,当采用一次多项式时,则有

(2-1)

设取边界条件:

再始点处,

在终点处

。

则由式(2-1)可得

故从动件推程的运动方程为

(2-2)

由上可知当从动件采用一次多项式运动规律时,从动件为等速运动。

图3-5运动线图

图3-5所示为运动线图(推程)。

据图可知,这种运动规律在行程的开始位置,速度由零突变为常数v,其加速度为

同理,在行程终止位置,速度由常数v突变为零,其加速度为

在这两个位置上,由无穷大的加速度产生的惯性力在理论上也时无穷大的,这将引起非常大的冲击力。

这种由于加速度达到无穷大而引起的冲击称为刚性冲击。

刚性冲击对构件的破坏力很大,因此,等速运动规律只适用于低速轻载的凸轮机构

3.3六连杆冲压机构和凸轮—连杆送料机构

图3-6冲床机构方案之三

如图3-6所示,a冲压机构分析:

冲压机构是由铰链四杆机构和摇杆滑块机构串联组合而成的。

四杆机构可按行程速比系数用图解法设计,然后选择连杆长lEF及导路位置,按工作段近于匀速的要求确定铰链点E的位置。

若尺寸选择适当,可使执行构件在工作段中运动时机构的传动角γ满足要求,压力角

该机关连杆尺寸计算比较容易出错,因此不提倡使用。

凸轮送料机构的凸轮轴通过齿轮机构与曲柄轴相连,若按机构运动循环图确定凸轮转角及其从动件的运动规律,则机构可在预定时间将工件送至待加工位置。

设计时,使LIH<

LIR,则可减小凸轮尺寸。

凸轮——连杆送料机构的凸轮轴通过齿轮机构与曲柄轴相连,若按机构运动循环图确定凸轮转角及从动件的运动规律,则机构可在预定时间将坯料送至加工位置。

LIR。

机构运动原理

主动轮A由电机带动,通过齿轮机构O带动凸轮G运动,从而带动

从动件H运动,然后由H带动曲柄连杆做上下由规律运动,然后靠从动件H的重力作用使其复位,再循环运动,来完成对板材的送料。

为了检验机构设计的合理性,对其进行自由度的分析,图中OHRK组成了送料机构,其可动机构件4个,低副4个,髙副3个,其自由度

如图当从动件H在凸轮的基圆a点上时既推程开始,随着凸轮的转动,推程逐渐增大,达到b点时推程结束,之后进入停歇期,此间时冲压的工作期间,冲压完成之后,由进入推程开始点a点,进入下次的送料。

但是此机构安装过于繁琐,机构制造也不方便,即费时又耗材所以不予采用。

3.4凸轮—连杆冲压机构和齿轮—连杆送料机构

图3-7冲床机构方案之四

如图3-7所示,a冲压机构分析:

冲压机构是由凸轮—连杆机构组合,依据滑块D的运动要求,确定固定凸轮的轮廓曲线。

该机构部件制造较为麻烦,成本高,不利于提高企业经济效益,

送料机构是由曲柄摇杆扇形齿轮与齿条机构串联而成,若按机构运动循环图确定曲柄摇杆机构的尺寸,则机构可在预定时间将工件送至待加工位置。

齿轮—连杆送料机构是由曲柄摇杆,扇形齿轮与齿条机构串联而成,若按机构运动循环图确定曲柄摇杆机构的尺寸,则机构可在预定时间将坯料送至加工位置。

运动原理:

当曲柄摇杆运动到M时,齿轮位于最远位置,然后随着凸轮A的转动带动着曲柄运动,齿轮推程开始,进入送料阶段。

当曲柄运动到N时,齿轮位于送料阶段最近位置,标志着送料阶段的结束,然后进入回程阶段。

曲柄重复完成前面所述的运动循环,即而实现对板材的送料。

由于板材不是绝对刚体,因而由弹性变形,加速度和惯性力不会达到无穷大,存在刚性冲击。

曲柄运动不像凸轮那样有规律能调速作前后进给

送料运动。

速度又不稳定,所以此机构不能满足要求的性能指标。

选择方案时,应着重考虑下述几个方面:

1)所选方案是否能满足要求的性能指标;

2)结构是否简单、紧凑;

3)制造是否方便,成本可否降低。

经过分析论证,方案1是四个方案中最为合理的方案,下面就对其进行设计。

4冲压机构设计

由方案1图4-1.1可知,冲压机构是由七杆机构和齿轮机构组合而成。

由组合机构的设计可知,为了使曲柄AB回转一周,C点完成一个循环,两齿轮齿数比Z1/Z2应等于1。

这样,冲压机构设计就分解为七杆机构和齿轮机构的设计。

4.1七杆机构的设计

设计七杆机构可用解析法。

首先根据对执行构件(滑块F)提出的运动特性和动力特性要求选定与滑块相连的连杆长度CF,并选定能实现上述要求的点C的轨迹,然后按导向两杆组法设计五连杆机构ABCDE的尺寸。

设计此七杆机构也可用实验法,现说明如下。

如图4-1所示,要求AB、DE均为曲柄,两者转速相同,转向相反,而且曲柄在角度φ=(π/3-π/2)的范围内转动时,从动件滑块在l=60mm范围内等速移动,且其行程H=150mm。

图4-1

七杆机构的设计

1)任作一直线,作为滑块导路,在其上取长为l的线段,并将其等分,得分点F1、F2、…、Fn(取n=5)。

2)选取lCF为半径,以Fi各点为圆心作弧得K1、K2、…、K5。

3)选取lDE为半径,在适当位置上作圆,在圆上取圆心角为

的弧长,将其与l对应等分,得分点D1、D2、…、D5。

4)选取lDC为半径,以Di为圆心作弧,与K1、K2、…、K5对应交于C1、C2、…、C5。

5)取lBC为半径,以Ci为圆心作弧,得L1、L2、…、L5。

6)在透明白纸上作适量同心圆弧。

由圆心引5条射线等分

(射线间夹角为

)。

7)将作好图的透明纸覆在Li曲线族上移动,找出对应交点B1、B2、…、B5,便得曲柄长lAB及铰链中心A的位置。

8)检查是否存在曲柄及两曲柄转向是否相反。

同样,可以先选定lAB长度,确定lDE和铰链中心E的位置。

也可以先选定lAB、lDE和A、E点位置,其方法与上述相同。

用上述方法设计得机构尺寸如下:

lAB=lDE=100mm,lAE=200mm,lBC=lDC=283mm,lCF=430mm,A点与导路的垂直距离为162mm,E点与导路的垂直距离为223mm。

4.2齿轮机构设计

此齿轮机构的中心距a=200mm,模数m=5mm,采用标准直齿圆柱齿轮传动,Z1=Z2=40,ha*=1.0。

5七杆机构的运动和动力分析

用图解法对此机构进行运动和动力分析。

将曲柄AB的运动一周360o分为12等份,得分点B1、B2、…、B12,针对曲柄每一位置,求得C点的位置,从而得C点的轨迹,然后逐个位置分析滑块F的速度和加速度,并画出速度线图,以分析是否满足设计要求。

图5—1是冲压机构执行构件速度与C点轨迹的对应关系图,显然,滑块在F4-F8这段近似等速,而这个速度值约为工作行程最大速度的40%。

该机构的行程速比系数为:

故此机构满足运动要求。

图5-1

七杆机构的运动和动力分析

在进行机构动力分析时,先依据在工作段所受的阻力F0=5000N,并认为在工作段内为常数,然后求得加于曲柄AB的平衡力矩Mb,并与曲柄角速度相乘,获得工作段的功率;

计入各传动的效率,求得所需电动机的功率为5.3KW,故所确定的电动机型号Y132S—4(额定功率为5.5KW)满足要求。

6机构运动循环图

依据冲压机构分析结果以及对送料机构的要求,可绘制机构运动循环图(如图6—1所示)。

当主动件AB由初始位置(冲头位于上极限点)转过角

(=90°

)时,冲头快速接近坯料;

又当曲柄由

转到

(=210°

)时,冲头近似等速向下冲压坯料;

当曲柄由

(=240°

)时,冲头继续向下运动,将工件推出型腔;

(=285°

)时,冲头恰好退出下模,最后回到初始位置,完成一个循环。

送料机构的送料动作,只能在冲头退出下模到冲头又一次接触工件的范围内进行。

故送料凸轮在曲柄AB由300°

转到390°

完成升程,而曲柄AB由390°

转到480°

完成回程。

图6-1

机构运动循环图

7送料机构设计

送料机构是由摆动从动件盘形凸轮机构与摇杆滑块机构串联而成,设计时,应先确定摇杆滑块机构的尺寸,然后再设计凸轮机构更为合理。

7.1四杆机构设计

依据滑块的行程要求以及冲压机构的尺寸限制,选取此机构尺寸如下:

O点到滑块PK导路的垂直距离为300mm,送料距离取为250mm时,计算摇杆摆角。

图7-1

当滚子从动件运动到推程最远距离时H位于H`处,R位于R`处,此时OH`R`位于一条直线上,所以:

在

中由勾股定理得

即得,摇杆摆角应为45.24°

7.2凸轮机构的设计

为了缩小凸轮尺寸,摆杆的行程小于AB,故取lOG=loh/2=120mm,最大摆角为

因为凸轮速度不高,故回程和升程皆选等速运动规律。

因凸轮和齿轮2固连,故其等速转动。

取基圆半径为r0=50mm,滚子半径为rT=15mm。

用作图法设计凸轮轮廓:

此凸轮为滚子摆动从动件盘形凸轮机构。

用反转法使凸轮固定不动,而从动件连同机架以(-ω)绕凸轮轴心O逆时针方向反转,与此同时,从动件将按给定的运动规律绕其轴心A相对于机架摆动。

那么从动件和凸轮接触的中运动的轨迹就时需要设计的轮廓

从动件的滚子始终与凸轮轮廓η'

相接触,而滚子中心将描出一条曲线η。

这条曲线η与凸轮轮廓η'

沿法线方向的距离处处都等于滚子半径

因此曲线η是凸轮轮廓η'

的等距曲线。

由于滚子中心时从动件上一个固定点,因此它的运动就代表了从动件的运动。

于是理论轮廓η可理解为以滚子中心作为尖顶从动件的尖顶时,所得到的轮廓。

理论轮廓的基圆半径和工作轮廓的基圆半径分别以rb和rb`表示,可得他们的关系:

据此,这种凸轮轮廓的设计步骤如下:

(1)将

曲线(图b)的推程运动角和回程运动角各分为若干等分,按式的关系求处各等分点对应的角位移值:

…….

(2)选取适当的长度比例尺φl定处O和A0的位置(图a)。

以O为圆心,以rb/Ul为半径,作基圆。

以A0为圆心,以

为半径,作圆弧交基圆于B0(C0)点,则AOB0便是从动件的起始位置。

注意,图示位置B0位于中心连线OA0的右边,从动件在推程中将按逆时针方向摆动。

如果要求摆动方向相反时,则应取B0在OA0左边。

(3)以O为圆心及OA0为半径画圆。

沿(—ω)方向自

开始依次取推程运动角(180°

)止角(30°

)回程运动角(90°

)近休止角(60°

)并将推程和回程运动角各分为与图b相对应的等分,得

各点。

他们便是逆时针方向反转时,从动件轴心的各个位置。

(4)分别以

为圆心,以AB为半径画圆弧,他们分别与基圆相交于点

并作

分别等于角位移

(=0)。

并使

则得

(与

重合)各点,这些点就是在逆时针方向反转中从动件中心的轨迹点。

为了减少画

的作图误差,可按图7-3中关系,求得

图7-2

按式(2-1)求得一系列

并从

沿圆弧分别量取弦长

,也可得

点。

(5)将

点连成光滑曲线,便是滚子从动件的中心轮廓线,再向内偏置滚子的半径15mm,即时凸轮的轮廓线。

图7-3凸轮轮廓线

7.4调速飞轮设计

等效驱动力矩Md、等效阻力矩Mr和等效转动惯量皆为曲柄转角

的函数。

画出三者的变化曲线,然后用图解法求出飞轮转动惯量Jf

8传动系统方案设计

8.1冲床传动系统

冲床传动系统所示。

电动机转速经带传动、齿轮传动降低后驱动机器主轴运转。

由于冲床工作转速为70r/mm,i∑=20.57,故电机同步转速应在1440r/mm以上,可选用如下型号:

电机型号额定功率(kw)满载转速(r/mm)同步转速(r/mm)

Y100L2-43.014201500

Y112M-44.014401500

Y132S-45.514401500

由生产率可知主轴转速约为70r/mm,若电动机暂选为Y132S-4,则传动系统总传动比约为i∑=20.57。

取传动的传动比ib=10.285,故可选用两级齿轮减速器。

图8-1传动系统简图

1电动机2V带3减速器4联轴器5冲压床

8.2计算总传动比

由电动机的满载转速1440r/min和工作机主动轴转速70r/min可确定传动装置应有的总传动比为:

i=1440/70

i∑=20.57

合理分配各级传动比

V带的传动比i=2

由于减速箱是展开式布置,所以根据i1=(1.1~1.5)i2得一级传动比二级传动比分别是

i1=3.5,i2=2.94。

速度偏差为0.5%<

5%,所以可行。

各轴转速、输入功率、输入转矩

项目

电动机轴

高速轴I

中间轴II

低速轴III

冲床

转速(r/min)

1440

720

204

70

功率(kW)

5.5

5.2

4.9

4.8

4.7

转矩(N·

m)

36.47

68.97

229.38

654.86

641.21

传动比

1

2

3.52

2.94

效率

0.99

0.97

这种方案制造成本低,结构简单,尺寸紧凑,使用维护方便,但不宜在恶劣的环境下工作,而且带的使用寿命较短,由于冲床的工作环境一般,而且是连续工作,对结构尺寸没有严格要求,故这种传动方案较合理。

电动机类型的选择

a.由于在我国电压为380V冲床的工作电压,一般对起动性能,调速性能及转差率无特殊要求,故选卧式封闭型Y(IP44)系列三相交流异步电动机。

b.

(1)工作机所需功率

Pw=5.3KW

(2)电动机输出功率:

Pe=5.5KW

由表【1】2-4查V带传动,滚动轴承传动,联轴器效率y1=0.99,故确定电动机额定功率为P=5.5KW

电动机转速的选择

工作机的转速为70r/min传动系统总传动比为20.57

电动机所需转速为n=1440r/min

故电动机的转速n=1500r/min

电动机的型号确定为Y132S-4

9带设计计算

9.1V带传动设计

1.确定设计功率

由表5-9查工作情况系统KA=1.2。

根据Pca=KA×

Ped=1.2×

5.5=6.6KW

2.选择V带截型

查表5-11a选择A型V带

3.确定带

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 冲床 冲压 机构 传动系统 结构设计 毕业设计 论文

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx