电炉制磷的工艺流程与主要设备Word文件下载.docx

电炉制磷的工艺流程与主要设备Word文件下载.docx

- 文档编号:22030728

- 上传时间:2023-02-02

- 格式:DOCX

- 页数:15

- 大小:67.04KB

电炉制磷的工艺流程与主要设备Word文件下载.docx

《电炉制磷的工艺流程与主要设备Word文件下载.docx》由会员分享,可在线阅读,更多相关《电炉制磷的工艺流程与主要设备Word文件下载.docx(15页珍藏版)》请在冰豆网上搜索。

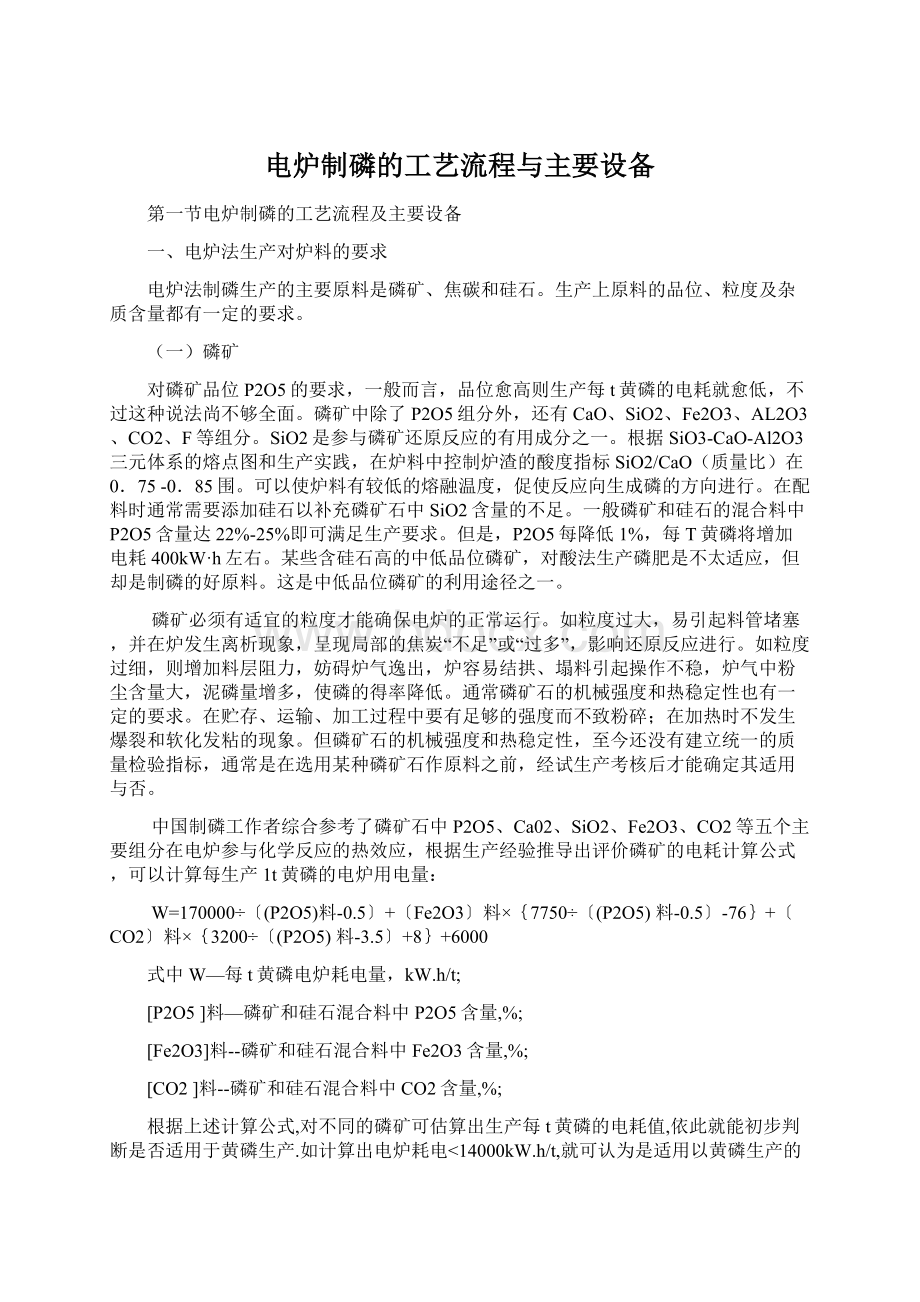

差值

误差

%

P2O5

Fe2O3

CO2

1981

1982

1983

1984

1985

1986

1987

1988

1989

15525

14735

14645

14439

14168

14022

14114

14374

14803

22.5

23.65

23.35

23.88

24.39

24.59

23.66

22.89

22.58

0.87

0.98

0.89

0.85

0.86

0.88

0.95

1.0

5.46

3.71

3.65

2.53

1.98

1.78

2.46

2.71

3.82

15089

14373

14440

14038

13776

13685

14161

14484

14902

-435

-362

-205

-401

-392

-337

47

110

99

2.80

2,46

1.40

2.78

2.77

2.40

0.33

0.77

0.67

前联电炉制磷工厂使用的磷矿石质量指标如下:

(ΓOCT11901-66)

一级二级一级二级

P2O5含量,%≧25.3≧23.0筛分组成,mm10~5010-~50

CO2含量,%35~4035~40通过10mm筛的细粉含量,%≦5≦5

Fe2O3含量,%≦2.5≦3.0

(二)硅石

硅石的主要成分是SiO2。

制磷炉料所用的硅石通常要求SiO2含量大于96%,Fe2O3含量小于1.5%。

对硅石的机械强度和热稳定性的要求与磷矿石相同。

硅石的粒度控制在3~30mm围为宜。

(三)焦炭或其他还原剂

焦炭是电炉制磷生产常用的还原剂。

焦炭的类型、用量和粒度是影响炉料导电性的主要因素,并且在一定的功率负荷和电压下,影响着电极的工作位置。

焦炭粒度过大,炉反应接触面小,反应不易完全,造成电极消耗多,炉易积存大粒度焦炭,会恶化操作。

焦炭用量过多,会增加炉料导电能力,使电极工作位置上移,炉气中含尘量增加,炉底温度降低导致出渣困难。

适当地减小焦炭粒度,有利于反应的进行,增加炉料的比电阻,能适应电炉提高操作电压的趋势。

但焦炭粒度也不能过小,粒度过小会降低炉料透气性,易被炉气带至下一工序。

冶金焦和土焦都能用于电炉制磷生产,但固定碳含量大于80%,挥发分含量小于3%,Fe2O3含量小于1.5,焦炭的转鼓指数不低于280kg.焦炭的用量一般控制为炉料中P2O5、Fe2O3、CO2等组分还原需碳量理论值的103%~105%。

焦炭的粒度在13mm左右时,其电阻率为最小,故制磷生产中适用的焦炭粒度为3~15mm。

曾有人研究过用石油焦、石墨、无烟煤、木碳、沥青等碳元素材料代替焦炭作还原剂,其中以无烟煤较为合适。

中国的一些黄磷生产厂家曾用过无与焦炭混合作还原剂生产黄磷,目前基本上以无烟煤作为主要的还原剂生产黄磷,其成本比用焦炭低得多。

一、原料的预处理

确定炉料的预处理工艺和设施,主要取决于所采原料的物理和化学性质。

如果能够得稳定供应的硬质磷块岩,其机械强度高、热稳定性好、挥发分量低,经破碎、筛分、干燥等简单加工就能满足磷炉的供料要求,则是简单而经济的预处理方案。

美国TVA采用佛罗里达砾粒磷矿,前联古比雪夫制磷厂采用卡拉—塔乌块状磷矿都有长期生产黄磷的经验。

中国的大都数中小型制磷工厂都采用破碎、筛分、干燥块矿直接入炉的工艺。

在磷矿的开采、精选、运输、加工、贮存等过程中不可避免地产生一部分粉屑。

如将这部分碎屑矿用作生产黄磷的原料,就必须增加磷矿造块胡预处理设施。

另有很多磷矿因强度不够活热稳定性差,亦必须经过造块预处理后才能用于制磷生产。

特别是用于大型制磷电炉的炉料,更应该注重造块预处理。

常用的磷矿造块预处理工艺有下列几种。

(一)球团法

对碎屑状原料磷矿或精选磷矿粉采用球团法加工时,磷矿先经过干燥、磨细至60%~80%通过200目筛,在圆盘造球机或圆筒造球机中添加一定量的粘土浆作为粘结剂,制成粒度为10~20mm的生球,然后经过干燥、预热、焙烧、冷却等工序即制得磷矿球团。

常用的焙烧设备有链箅机和回转窑两类。

典型的生产厂有德国Knapsack、荷兰Vlissingen、中国三聚磷酸钠厂,采用的是焙烧设备有链箅机与冷却链箅机串联工艺;

还有德国Piessteritz厂,采用的是链链箅机干燥、预热。

进回转窑焙烧的工艺流程。

球团法的优点是;

生产工艺成熟;

球团矿形状规则,料层透气性好;

对磷矿物化性能变化具有较大适应性;

返料量小于其他方法。

其缺点是:

磷矿需要干燥和磨粉,增加了投资和动力消耗;

对含碳酸盐较高的磷矿,由于CO2脱除率低,黄磷电耗相应较高。

(二)烧结法

将磷矿破碎至0~7mm,加入6%左右的焦炭粉,在圆筒混合机中加水混匀,并造成细小团粒。

将混合料均匀铺入烧结机的台车上,经过点火器由煤气烧嘴的火焰将表层中的焦粉燃,在高温下磷矿开始烧结。

台车沿着轨道在风箱上移动,烧结机上卸下烧结矿,经冷却、破碎、筛分后得到合格粒度的炉料用矿。

筛下胡粉料返回到混合机中,作为返料利用。

采用烧结工艺的典型生产厂为前联新江布尔制磷厂。

该厂年产24.0万t黄磷的8台大型磷炉全部采用烧结矿为原料,建有3套312mm2的大型磷矿烧结机的原矿预处理车间,年产合格烧结磷矿270.0万吨。

中国磷肥工业公司建成投产的年产6.0万吨黄磷装置,也采用烧结法工艺处理原料磷矿。

烧结法的优点是:

适用于原矿加工,不必将磷矿磨成细粉;

磷矿中CO2、有机质、结合水等含量较高时,经过烧结后大部分可被脱除,有利于降低黄磷的电耗。

缺点是:

烧结过程热耗较高,要消耗一定的焦粉;

返料细粉量达30%左右;

烧结贮运过程中对设备的磨损较大。

(三)瘤结法

碎屑磷矿在回转窑中与1200~1400℃高温下煅烧,使得矿石粒子相互粘聚成为球体。

同时矿石中的有机物、二氧化碳和10%~30%的氟在煅烧过程中被排出。

经冷却、破碎、筛分后得到合格粒的瘤结料。

筛下的细料返回系统中重新煅烧。

该方法对磷矿的适应性较大,不需预先成球过程,加工工艺成熟。

缺点是物料在回转窑结圈和结窑皮时很难处理,且劳动条件差,热利用率低,燃料消耗大,电炉尾气只能满足燃料需要量的一半左右,因此处理费用较高。

60年代新建设装置,基本上不采用该工艺。

磷矿造块的方法除上述介绍的几种之外,还有压块、挤压、低温造球等多种方法。

但没有一种方法可以适用于各种不同的磷矿,所以选定适宜的预处理工艺应由技术经济综合因素决定。

三、制磷生产流程及主要设备

各国电炉法制磷的生产流程大体相似,基本上可以归纳成:

供料系统、供电系统、制磷电炉、除尘装置和收磷系统等五个组成部分。

由原料预处理装置加工合格的磷矿、硅石和焦炭,按生产工艺确定的配比,分别称重计量后混合均匀,然后将混合炉料送入电炉顶料仓,经下料管连续均匀地加入炉中。

电网中的电能经电炉变压器、二次短网和电极输入电炉。

在炉电能以电阻的形式转化成热能,加热熔融炉料,温度达到1350~1450℃。

炉料在高温下发生还原反应,反应产物磷蒸气和一氧化碳从导气管中引出。

炉渣与磷铁定期或连续地从电炉渣口和铁口排出。

炉气的主要成分是一氧化碳和磷蒸气,以及少量的CO2、N2、SiF4、PH3、H2等。

另外好夹带一部分粒径小于2μm的细小粉尘,在回收磷以前需要用电除尘器将粉尘从炉气中排除。

经除尘后的炉气,在收磷系统中以水为冷却介质进行冷却冷凝,磷蒸气冷凝而得粗磷。

粗磷经磷过滤器分离磷泥中的磷蒸发成气态磷而予以回收,残余灰渣与电除尘灰一并处理。

电炉制磷工艺流程见工艺流程图

(一)供料系统

由炉料预处理装置加工合格的混合炉料,经提升运输设备送入炉顶高位料仓。

为防止炉料各组分在流动中发生离析现象,倆仓宜设计成细高形的分隔仓,每仓有一下料管与电炉连通。

炉料借自重连续加入电炉。

下料管与电炉炉体间要求绝缘,并采取断磁措施,以减少电磁损失。

因电炉为微正压操作,少量炉气通过料管向顶料仓逸出。

因此,大型电炉一般采用氮封措施,中小型电炉采取加强炉顶料层作业取的通风措施。

以防止发生CO中毒事故。

(二)供电系统

电炉变压系统由磷炉变压器和二次断网两部分组成。

磷炉变压器是供电的主要设备。

为了适应电炉制磷操作的特殊要求,磷炉变压器的参数必须专门设计。

通常,磷炉变压器的二次电压较低(一般不超过几百V),而负荷电流则随变压器容量增大而增大(一般可达数千甚至数万A)。

按电炉的工作特性,二次电压要求在适当的围加以调节改变。

为了提高电炉的作业率,大中型电炉的变压器均采用有载调压。

电炉在操作过程中可能出现短时间负荷,甚至短路,以及由于切断电路而引起的过电压。

因此,磷炉变压器必须具有足够的机械强度和点气绝缘。

磷炉变压器的类型有三相和单相两种。

中小型电炉从布置及经济观点出发,一般都采用一台三相变压器。

但是对大功率电炉而言,由于考虑短网布置紧凑与均衡减少感应损耗、提高功率因数,以及大型三相变压器结构复杂。

价格昂贵等因素,一般均采用三台单相变压器。

磷炉变压器的容量是电炉生产能力及生产能力及单位产品的电耗计算而定。

电耗取决于磷矿的品位和杂质含量,以及生产规模的大小。

磷炉变压器容量的计算公式如下:

P=GM÷

K1K2cos

式中P——磷炉变压器容量,KvA

G——电炉生产能力,t/h

W——每吨黄磷电耗,kw·

h/t

K1——平均负荷系数,一般取K1=0.90

K2——操作间断系数,一般取K2=0.95

cos——功率因数,一般取cos≧0.95。

磷炉变压器的二次侧电压和电流都必须符合电炉生产要求。

国际上已发表了许多计算公式,不同的公式有不同的适用围。

中国制磷工作者根据中、小型电炉的生产实践,推导出一组计算公式:

Ep=14.6

I=39.59

2

式中EP——变压器二次侧相电压,V;

I——变压器二次侧电极电流,A;

P——磷炉变压器容量,kVA。

通过对大型磷炉的验算,上述公式对大型电炉的设计计算也有参考意义。

从变压器二次侧端头到电极的二次母线总称为短网。

短网通常由母排(或铜管)、软电线及引至电极的馈电线等三部分组成。

短网的配置,关系到电炉的能力和电力运行指标。

其配置的原则应遵循:

短网路径最短;

减少集肤效应;

减少感抗和接触电阻;

尽量避免四周的铁磁回路引起的附加损耗,达到降低阻抗,提高效率和功率因素的目的。

(三)制磷电炉

电炉是黄磷生产的核心设备,设计应符合电气性能、热量分布、化学反应等方面的要求。

到目前为止,绝大部分的是凭经验设计的。

各国所采用的炉型主要有电极呈直线排列的长圆型电炉和电极呈三角形排列的圆型或圆三角形电炉。

美国TVA和农业化学公司(AmercanAgriculturalChemicalCo.)曾建造过回转电炉。

美国阿尔勃赖特和威尔逊公司(AlbrightandWilsenCo.)曾建造过电极呈六角形排列的六电极电炉。

这两种类型的磷炉都没有获得发展。

近年来新建的大型磷炉,大多为电极呈三角形排列的六电极电炉。

大型磷炉的结构见图

电炉外壳为钢板焊制,炉底及反应区的炉壁用碳砖砌筑,上部炉壁用耐砖或耐热混凝土筑成,炉顶采用耐热混凝土筑成,其上覆盖一层抗磁不锈钢或普通钢板加隔磁措施的顶板。

整个炉体应保持良好的气密性,以防炉气外逸。

电炉使用的电极通常有预烧结电极和自动烧结电极(Soderbergelectrode)两类。

中小型电炉使用的石墨电极、碳质电极,以及部分大型电炉上使用的半石墨化电极均属于预烧结电极。

这类电极都是在电极生产厂中加工制得,以成品售给制磷厂使用。

自动烧结电极系将电极糊充添于电极壳,借电极本身的热传导、电流通过单机产生的电阻热、以及炉高温区的辐射给热等因素,使电极糊自动焙烧碳化而成。

这两类电极的性能见表2

目前,中国常用的石墨电极最大直径为500mm,国际上的大型磷炉使用的预烧结电极最大直径为1400mm,最大的自动烧结电极直径为1500~1700mm。

预烧结电极的优点是机械强度高、比电阻低、结构简单、操作方便。

自动烧结电极与预烧结电极于预烧结电极相比,电极消耗费用较低,但是结构复杂,电极把持器与导电颚板须伸入炉,控制要求严格,由于预烧结电极直径增大后最大允许电流密度反而减小,在电极接头处的电流密度受到限制,并且还受到制造设备的能力限制,因此在大型制磷电炉中愈来愈多地使用自动烧结电极。

表2各种电极的性能(25℃)

项目

单位

石墨电极

碳质电极

自动燃结电极

堆积密度

密度

孔隙率

灰分含量

电阻系数

抗压强度

抗拉强度

抗弯强度

㎏/M3

%¥

·

㎝

㎏f/㎝2

1500~1700

2200~2240

28~30

0.1~1.5

0.8~1.2

200~350

150~280

50~100

1480~1650

1900~2050

20~22

4~8

3.5~6.0

200~450

65~200

30~80

1450

1900

23

-

6.0~10.0

260~300

电炉炉体是炉料进行加热、熔融和还原反应的地方。

对炉衬的要在高温条件下对熔融炉料的耐热抗腐蚀性,良好的导电和一定的热容量。

为了避免炉衬的腐蚀,炉衬壁温度低于炉料熔融的温度,因此要求炉体外壁有一定的散热冷却功能。

中小型磷炉通常采用炉壁自然散热,而大型磷炉都是采用外壁淋水冷却。

不同的冷却方式,其结构和材质也不相同。

炉衬与高温熔料接触的部位都是用在高温下具有良好机械强度的炭砖砌筑。

电炉炉盖上有电极孔、出气口料管和事故处理孔等多处开孔;

在正常生产时,炉盖表面温度为300~500℃,但在烘炉及生产不正常时,温度可能高达1200℃,故要求炉盖结构稳定,当受到高温冲击时不变形、不塌陷。

有因生产中有少量偏磷酸或偏磷酸盐会粘附在炉盖上,因此炉盖料材要求有一定的耐腐蚀能。

为了减少炉盖刚壳的磁涡流损失,炉盖刚壳应采用抗磁不锈刚或采取隔磁结构。

(四)除尘装置

炉气中常含有粉尘50~150mm/m3,因此在进入冷凝系统之前必须净化除尘。

煤气除尘,在中小型磷炉装置中曾采用过箱式除尘器,后因劳动条件差、净化效率低而被淘汰;

大型装置通常采用电除尘器。

各厂所有的电除尘器形式不同,但其基本要相同的:

必须有较高的除尘效率和良好的保温性能,以保证炉气中的磷蒸气不被冷凝下来;

同时高压进线与电极振打装置要有良好的密封性。

电除尘器的外壳通常为刚制,沉淀下来及为管壮、板壮或长圆管状,电晕极可用软铁棒、不锈刚丝等材料。

除尘器的操作电压为40~70kV。

电除尘装置的结构简图如下图,该电除尘器采用的是长圆筒管形成沉淀,用热气夹套保温,电除尘灰以泥浆状排出。

目前该装置还不是很成熟,中国黄磷生产厂家没有使用该装置。

(五)冷凝系统

净化后的炉气,在冷凝系统用直接喷淋方式将磷蒸气冷却凝成液态磷后回收。

这在中小型装置中,通常采用三座空塔,其前面的两塔用热水喷淋,第三塔用冷水喷淋,冷凝的磷在集磷槽中收得;

而在大型装置中,则采用二座冷凝塔,其第一塔为“热冷凝塔”,喷淋60℃的热水,第二塔为“冷冷凝塔”,喷淋约20℃的冷却水,在低于磷的凝固点温度下操作,以减少尾气带走的磷损失。

冷凝系统收得的粗磷中含有少量泥磷的混合物。

通过沉降分离或过滤即可将泥凝与产品黄磷分离,产品直接输入贮槽中贮存。

第二节制磷工厂的《三废》处理

电炉投制磷生产的主要副产品有炉渣、磷铁、电除尘灰、尾气和泥磷等。

电炉制磷的副产物具有品种多、数量大的特点。

合理地利用副产物,对降低生产成本、消除污染、保护环境均有重大的意义。

一、炉渣

制磷过程中每一吨黄磷产生8至10吨渣,炉渣的成份随磷矿、硅石和焦煤(或无烟煤)的组成成而变化,其中P2O5的含量还与电炉设计及生产操作指标有关。

一般化学成分(%)如下:

CaOSiO2Ai2O3Fe2O3P2O5F

47-5340-432-80.2-1.00.8-2.01-3

炉渣经水淬后为灰白色细颗粒(因杂质含量和冷却条件不同,颜色有深浅不同),粒度为0.5-5mm.岩相分析结果,其矿石物组分主要为β-C2ST和C5A3,并含有较多的玻璃体.松散状的炉渣容重为0.8-1.0t/m3,相对密度为2.9左右.

目前中国的水淬渣主要磷渣硅酸水泥,水泥活性混合材料,其掺加量约为30%左右,其中P2O5还是水泥的有害成分,目前中国开阳正在开工建设一套120万吨/年的磷渣水泥生产线.

黄磷渣还有以下几种用途

1、生产矿渣棉

在加压条件下,用气流喷射熔融的炉渣而成。

这是一种良好的绝缘材料。

2、生产磷渣砖

黄磷渣可以加工成轻质砖、瓷砖、釉面砖等多种建筑材料。

3、作为酸性土壤的中和剂

水淬渣当代替石灰施于土壤中,其效果与石灰粉相当,且炉渣中还含有少量的P2O5,有一定的肥效作用。

二、磷铁

磷矿石中的Fe2O3在电炉中被还原成铁,与炉气中的黄磷反应生成磷铁,通常磷矿石中含有Fe2O31%,则每吨黄磷副产80-100Kg的磷铁。

磷铁含Fe约70%,含P22%-26%,以及微量的Mn、V、Si等元素。

磷铁是一种无害物质,即使堆置以不会污染环境;

在冶金工业上用作特种钢的冶炼的作税氧剂使用。

将磷铁破碎、磨细到100目,加纯碱混合均匀,于850~900℃下焙烧。

将焙烧物用水浸取,经过滤、蒸发、结晶,可制得Na3PO4*12H2O结晶体,其反应如下:

2FeP+3Na2CO3+4O2=2Na3PO4+Fe2O3+3CO2

4Fe2P+6Na2CO3+11O2=4Na3PO4+4Fe2O3+6CO2

磷酸三钠可以进一步加工成三聚磷酸钠或六偏磷酸钠等工业磷酸盐产品。

三、电除尘灰

电炉制磷生产中,采用电除尘器净化炉气,每t黄磷可以副产电除尘灰100~150Kg。

电除尘灰的一般化学成分见下表3

表3

化学组分%

CaO

SiO2

Ai2O3

F

K2O

Na2O

C

MgO

16.9~

28.5

5.07~

16.3

17.13~

36.6

0.23~

1.5

1.2~

3.4

0.8~

5.9

10~

18.28

3.3~

10.1

0.54~

4.6

5.2

电除尘灰中含有较高的P2O5和K2O。

美国曾做过农田施肥试验,证明其中的P2O5和K2O在等量施肥的条件下,具有同一磷钾肥相等的肥效,因此,可以认为电除尘灰是一种良好的磷钾复料。

一些

四、尾气

每吨黄磷副产黄磷尾气2500NM3左右,尾气的成分如成分表4:

表4

CO

H2

CH4

O2

N2

P4

S

PH3

As

80~90

0.3

0.5~4

0.2~

0.4

2~

10

0.4~4

0.0159

0.6~

2.6

0.2~0.4

0.08

黄磷尾气的主权成分是一分是一氧碳,热值约为10.5MJ/M3(标),可在原料

五、泥磷

(一)泥磷的形成和性质

含磷炉气进入收磷系统后,磷被具有强吸附能力的二氧化硅和碳的微粒所包裹,这些微粒主要来自炉气中的粉尘,以及SiF4的水解产物。

它们具有很强的分散性,当与水接触后便形成乳胶体。

据分析,泥磷中含磷5%-40%),含水分10%-80%。

用显微镜观察时发现在一些固体杂质与元素磷粘附一起的球状颗粒之间有分散的杂质隔离;

有些小球便成群在地聚结在一起,但由于外界杂质电荷的影响以及物理的障碍,形成粒径仅为几微米的颗粒,不能结合成团,致成磷泥。

泥磷的相对密度约为1.3-1。

7,没有固定的溶点,熔融温度在60-75度。

泥磷不是均匀的物质。

在熔融状态下,与磷、水置于同一容器中时,泥磷处于磷层与水层之间,且与磷层没有清析的分界面。

泥磷是一种胶体,又具有0。

1-10Pa*S的高粘度。

这种性质严重影响它在管道的输送。

在熔化的泥磷中加入其量为泥磷量0.15%,浓度为25%的NaOH或木质磺酸盐,经过长时间搅拌,可有效地降低磷泥的粘度。

(二)从泥磷中回收磷的方法

1、物理分离法法

●将磷泥加热到280℃以上,使磷从磷泥中蒸出,经冷凝回收。

目前使用的转筒工艺,回收的磷比较好但对环境污染比较大,目前国黄磷企业正在回收回收技术;

●将泥磷返回电炉,借用磷炉的高温蒸出泥磷中的磷,然后经炉气一起在冷凝系统加以回收,但是此法的缺点是将会使大量的水份带入电炉,会严重影响电炉操作的稳定性,并容易堵塞管道,生产不要全,目前安达就是采用此方法进行泥黄中的黄磷回收,有一定的回收效果;

●基于泥磷中的磷与杂质的密度不同,

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 电炉 工艺流程 主要 设备

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《Java程序设计》考试大纲及样题试行.docx

《Java程序设计》考试大纲及样题试行.docx

新奥法.ppt.ppt

新奥法.ppt.ppt