湿型砂铸造一些问题和解答文档格式.docx

湿型砂铸造一些问题和解答文档格式.docx

- 文档编号:22009414

- 上传时间:2023-02-02

- 格式:DOCX

- 页数:12

- 大小:33.23KB

湿型砂铸造一些问题和解答文档格式.docx

《湿型砂铸造一些问题和解答文档格式.docx》由会员分享,可在线阅读,更多相关《湿型砂铸造一些问题和解答文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

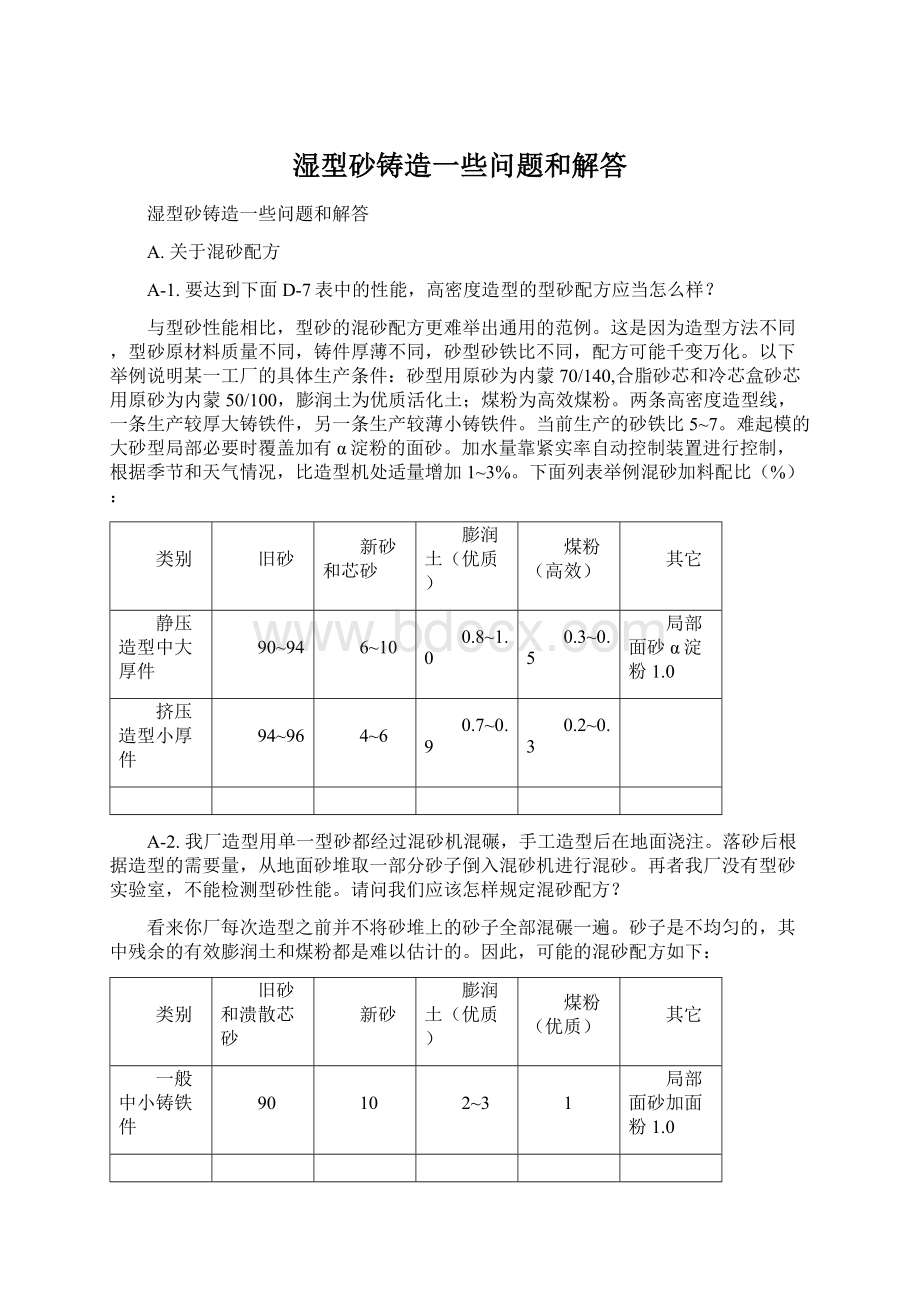

请问我们应该怎样规定混砂配方?

看来你厂每次造型之前并不将砂堆上的砂子全部混碾一遍。

砂子是不均匀的,其中残余的有效膨润土和煤粉都是难以估计的。

因此,可能的混砂配方如下:

旧砂和溃散芯砂

新砂

煤粉(优质)

一般中小铸铁件

90

10

2~3

1

局部面砂加面粉1.0

要得出更准确的混砂配方只能靠经验来确定。

膨润土加入量靠边混砂边手捏,发现强度不足就适量补加一些膨润土。

如果感到强度过高就向碾中补加旧砂或新砂。

但是砂中需要补加多少煤粉就不能靠手捏判断,只能看铸件表面光洁程度来确定下一批铸件的煤粉加入量。

如果铸件表面出现蓝亮光,对于无抛丸清理设备的工厂可能已经适合。

但需注意煤粉不可再多,以防出现气孔缺陷。

如果铸件表面毛糙,则表明煤粉为次品,或者加入量太少。

最好请附近有型砂实验室的工厂代为用吸蓝量法和发气量法检验砂子的有效膨润土和有效煤粉量。

最好也同时测定出膨润土和煤粉的大致质量。

有些手工造型工厂铸件不够光洁的原因或者是使用了劣质煤粉,或者是工人怕煤粉太脏,少加甚至不加煤粉。

A-3.我厂生产的铸件大部分下合脂砂芯或壳芯,铸件质量尚好。

只是发现砂芯混入的旧砂难以控制。

曾经努力把进入旧砂中的溃散砂芯块捡出来扔掉。

甚至把掺入过多砂芯的旧砂也扔掉一部分。

这样做的经济损失很严重。

我们感到旧砂中掺入溃散芯砂后,型砂性能不好,主要感觉是发脆,不够柔和。

另外我们还担心芯砂发气,会引起铸件产生气孔缺陷。

也担心粒度50/100的粗粒芯砂过多掺入会使型砂变粗,透气性增大,铸件易产生粘砂缺陷。

请问我们应该怎样解决这个问题?

型砂中掺入芯砂必然会使砂子变脆,国内外工厂的经验是在混砂时多加一些膨润土,延长混砂时间,必要时加一些α-淀粉。

国内很多铸造工厂混砂时间严重不足。

例如日本丰田工厂的碾轮式混砂机的混砂周期为6min,而国内类似设备的周期只有大约一半时间。

某拖拉机厂只采取上述三措施中适量延长混砂时间的措施后,型砂性能就大为好转。

掺入的芯砂在浇注时会产生气体,但气体是还原性的。

冷芯盒砂芯的残余芯砂也是光亮碳生成物。

估计发气量不会显著增加,一般不致产生气孔缺陷,而且能防止粘砂缺陷。

芯砂流入型砂中通常是会增大透气性。

你长的铸件砂芯量并不过多,可能透气性的增大并不过多,可以随时多加观察,无需过分担心。

如果发现型砂粒度明显变粗,型砂透气性超过150~160,最好选择稍细的新砂加入混砂机。

国外工厂的经验是改用粒度为100/140的两筛原砂,加入量为5%。

A-4.我厂生产汽车缸体。

在落砂时有大量溃散的冷芯盒砂芯掺入旧砂中,使旧砂量增多,砂系统容纳不下,只好定期扔掉一些旧砂。

实际上扔掉的都是好砂,非常可惜。

更严重的是芯砂掺入后混出的型砂性能不好,发脆和缺乏韧性。

而且型砂粒度明显变粗,透气性达到160~200,型砂表面如果不喷刷涂料就会产生粘砂缺陷。

不知国内外有什么较好的解决方法?

芯砂大量混入型砂中,必然会使型砂性能变脆和发散,这只能靠增多膨润土量,延长混砂时间,必要时再加入α淀粉来解决。

如果透气性提高超过限度,只好在砂型表面喷刷醇基或水基涂料。

这些情况在国内外的发动机工厂相当普遍。

国外有人主张采取沙箱中型砂和芯砂分别落砂,在第一台落砂机处敞开上型,震落上箱的型砂;

第二台落砂机处吊出带砂芯的铸件用来清除砂芯,然后将下箱移到第一台落砂机上将下型的型砂震落。

这样做的好处是旧砂中只混入少量溃散砂芯,不会影响混碾后型砂的性能。

至于那些分别清出的芯砂,也会掺入极少量的型砂,但经过机械再生处理后,砂粒表面的树脂模基本清除干净,只需补充少量新原砂后就可以重新与树脂粘结剂混合并送往制芯工部使用。

但我国尚无实例可供参考。

A-5.某厂静压造型线上使用的型砂含水量2.9~3.1%,湿压强度0.25~0.27Mpa,透气性160~180,紧实率30~35%,有效土7~8%,灼减量5.2~5.6%,型砂含泥量11.5~12.5%。

目前膨润土补加量0.3~0.4%,煤粉0.2~0.3%,有时补加0.01%的粉尘。

生产的铸件出现粘砂和砂孔缺陷较多,请分析原因,并提供解决方法。

直接从性能数据来看有以下几个问题:

①湿压强度过高,达到了0.25~0.27Mpa(即250~270kpa)。

一般静压造型或其它高密度造型所需型砂强度可能只要140~180kpa即可。

德国等欧洲国家的砂型要求型砂强度较高,通常为180~220kpa,极个别工厂可能高达240kpa。

笔者过去曾与美国专家讨论欧洲工厂对型砂强度要求较高的原因,他解释说这是欧洲铸铁件工厂所使用原砂的二氧化硅含量极高。

根据历来的经验,提高型砂强度可以防止铸件产生夹砂缺陷。

但是该厂型砂强度如此之高,在混砂机中能否混合均匀?

②透气性如果达到上限180而又不喷涂料,小铸件不一定粘砂。

估计此厂生产中大型铸铁件,而较大铸件的液压头高,很可能在底部粘砂。

希望透气性在120~140,不可超过160。

③煤粉加入量0.2~0.3%是否稍低要看砂铁比、铸件厚度和煤粉品种。

如果砂铁比达到8以上,铸件为薄壁,同时所用煤粉为优质或高效煤粉,煤粉加入量0.2%是足够的。

但是如果砂铁比在5~6,铸件壁较厚,煤粉加入量就应该0.4~0.5%。

④一般情况下,膨润土的补加量应为煤粉量的2.5~3.0倍。

但如今加入量相当少,似乎是要降低湿压强度而有意采取的措施。

但需密切注意湿压强度的变化趋势,当强度下降到180Kpa以下,就要及时提高膨润土的加入量。

总之,透气性偏高,煤粉量偏低可能是粘砂的主要原因。

湿压强度过高,给混砂机带来额外负担,难以将型砂混均匀,因而韧性偏低。

如果脱模剂喷涂不足,模板不够光滑,就容易产生砂孔。

如果砂型紧实力不足,则砂型硬度较低,不耐浇注铁水冲刷,也容易引起砂孔等缺陷。

A-6.某厂148线上生产的铸件使用冷硬树脂砂砂芯,溃散后的树脂砂混入量约占型砂总量的10%左右。

目前,铸件产生夹砂废品率较高,应如何解决?

(附型砂配比及性能)

膨润土

煤粉

水分

透气率

湿压强度

紧实率

3%

97%

1.1~1.3%

0.3~0.5%

3.4~3.8%

190~230

0.12~0.16Mpa

40~50%

从以上表格可以看出:

①旧砂中树脂砂混入量约10%,姑且不计旧砂中树脂砂的长时间累积量,加上新砂3%后,砂子更新量高达13%。

估计要经常丢弃一些旧砂,以免砂系统过满。

②由紧实率/水分=11.8~13.2的比值来看,型砂的含泥量可能偏低。

③透气率过高,估计是树脂砂芯混入造成的。

铸件表面可能有粘砂,必要时需喷涂料。

④估计所用膨润土属于优质,加入量1.1~1.3%的湿压强度不应只有0.12~0.16mpa。

不知混砂机的型号和混砂时间,可以确定混砂成都严重不足,湿压强度和热湿拉强度都偏低,型砂中砂豆多,抗夹砂能力差。

应当进一步分析产生位置,用扁铲撬下一块以便辨明确实是夹砂缺陷。

A-7.如何保证在旧砂烧损严重的情况下(如砂铁比<5)的型砂质量?

砂铁比低时,型砂浇注受热较为严重。

为了补充被浇注的膨润土和煤粉,在混砂配料时需要多加一些。

为了冲淡型砂中积留下的死膨润土和死煤粉,混砂时必须加入足够的新砂。

铸件有树脂砂芯时,混入的溃散砂芯也起到冲死膨润土和死煤粉的作用。

砂处理设备的除尘作用也可去除部分死粘土和死煤粉。

如果砂系统有增湿除尘冷却装置,处理设备的除尘作用也可去除部分死粘土和死煤粉。

如果砂系统有增湿除尘冷却装置,除尘作用更为有效。

A-8.某厂在一个型砂系统的造型线上同时生产砂铁比悬殊的铸件(砂铁比从3到25),应该如何来调控型砂配制,以确保性能稳定?

首先,两种砂铁比相差悬殊的铸件所需要的型砂差别在于有效煤粉含量不同。

砂铁比大的铸件属于壁薄小件,较低的有效煤粉量就可能产出光洁铸件。

而砂铁比较小的厚大铸件,就需要更高的有效煤粉量才能使铸件表面光洁。

对型砂的强度的要求也是类似的,虽然不如有效煤粉量那样突出。

如果同时生产厚薄相差非常大的铸件,对型砂中有效煤粉混入有效膨润土含量控制只能迁就厚大件。

为了使旧砂性能稳定,里面所含有效煤粉和膨润土应该波动较小。

在设计砂处理系统时,最好有两只旧砂库,同时进入旧砂,同时卸砂送入混砂机,这样可使旧砂基本稳定,从而使型砂性能基本稳定。

B.混砂工艺与技术

B-1.我厂使用碾轮式混砂机,多年来一直采用先干混后湿混的混砂工艺。

近来听说加入膨润土以前先湿混的效果更好,不知如何控制先湿混的加水量?

但是德国爱里许混砂机采取先干混而后才加水湿混,似乎混砂质量还好。

为什么?

按照原来传统的混砂方法:

加入旧砂、膨润土和煤粉后先一起干混一段时间后,再加水湿混。

这种混砂工艺的缺点是,在干混过程中粉状材料容易偏析而落入混砂碾的围圈和碾盘的夹角部分。

加水以后粉状的润湿较慢,需要长时间的混碾,才能将粉料逐渐裹带出来。

碾轮式混砂机的加料顺序最好是,加入旧砂和新砂后,加入本来需要加入水量的60~70%,混合后再加入膨润土和煤粉等粉料。

然后再补加其余水分使型砂的紧实率或含水量达到要求。

这种先湿混的方法已经得到广泛应用,混碾时间可能比先干混法缩短1/3~1/4左右。

有的工厂开始推广先湿混方案时遇到困难是,很多混砂工人文化水平较低,害怕第一批加水过多而难以察觉和纠正。

实际上经过耐心培训后,这方面的技术还是能够掌握的。

爱里许混砂机的加水法不同于其它混砂机。

它是在加水前先将旧砂、新砂、膨润土和煤粉一同加入混砂机中,用传感器测定出混合后的湿度,才能靠计算机确定需要的加水量。

由于爱里许机器的转子搅拌功能强劲有力,也能在很短时间内将型砂混合均匀。

B-2.国内绝大多数铸造工厂,尤其是中小型铸造工厂都是靠手捏和眼看来判断混砂碾中加水量是否合适。

结果是型砂干湿程度波动很大,各种性能也都随之变动。

请问怎样才能使混砂加水自动化?

国内有些大铸造厂、外资和合资铸造厂使用进口的型砂水分控制装置。

例如日本新东公司和北川公司的型砂紧实率控制仪或德国ME公司的型砂含水量控制仪,都是在混砂阶段连续测定型砂湿度,确定是否继续加水,直到完成加水。

其使用效果都比较理想。

由于水分控制仪的价格较贵,影响广泛推广应用。

国内有几家高校和科研单位也曾研制成功混砂水分自动控制装置。

据了解试用效果尚可以。

不过有的单位或者没有向仪器生产工厂转移技术,还能拿够测量型砂的透气率、湿压强度、温度等性能。

这使设备的结构变得复杂,成本不高,不是一般铸造工厂所能承受的,因而影响推广。

应该认识到混砂周期时间长度有限,转子式的周期不超过2.5min,碾轮式不超过6min。

在湿混阶段测得含水量或紧实率还没达到预期值而随时补加少许水分,依靠水的极强渗透力和润湿性,混砂几秒到十几秒钟后即可基本分数均匀,即可确定水分是否应当继续补加。

因此可以将型砂水分控制称为“本批控制”。

有的自动控制装置还利用测得强度来确定膨润土的补加量。

但是考虑到新补加的膨润土(尤其是活化土)吸水缓慢,在砂粒表面分散和包覆也许需要半分钟甚至几分钟时间。

不能根据临时测得的强度立即确定正确的膨润土补加量,也难以预料所补加的膨润土能创造多少强度值。

由于膨润土的粘结力是在整个混砂周期中逐渐表现出来的,开始加入的膨润土直到混砂周期结束时才充分表现出最终的强度。

因此强度的控制适宜为以后混砂提供数据,可称为“下批控制”。

至于透气性和型砂温度本来不属于混砂机自动控制范围。

B-3.我厂的碾轮式混砂机混砂周期只有三分钟,型砂手感性能不好,有些脆和不易起模。

但有不能延长混砂时间以免供砂紧张。

这种困境是怎样造成的?

应当怎样才能改进混砂质量?

根据资料可以查到国产碾轮式混砂机产品目录给出的数据,生产率(t/h)除以每批加料量(kg)可计算出周期时间(min)分别为2.60~2.70min/批。

混砂周期严重不足,以致型砂性能逐渐恶化。

笔者在日本看到丰田、三菱等汽车厂的碾轮混砂机周期都是6min。

我国很多工厂混砂周期不足的原因是,原设计的技术指标按照过去低密度造型、低强度型砂制定的。

过去砂型的压实比压不足300~400kpa,型砂的湿压强度不高于70~90kpa,膨润土的品质有限,有效膨润土含量不高。

如今高密度造型用型砂的湿压强度一般都超过140kpa,有的甚至达到200kpa以上,而且砂芯混入量增多,这些都需要延长混砂时间。

原有设计手册上规定的混砂机生产率已不再适用。

如想解决混砂机不够用而无法延长混砂时间的问题,最彻底的办法就是改造砂处理工部,增添和改换高生产率的转子型混砂机。

国内几家大型汽车纷纷引进外国转子混砂机的原因就在于此。

但是更多的中小铸造工厂财力不足,没有条件购买昂贵的进口设备,采取以下办法虽不能彻底解决问题,但多少对型砂质量有一些改进:

①加强混砂工人的教育和管理,利用一切非必要的停机时间。

曾经有个别工厂的造型机上为大砂斗,工人就尽量缩短混砂时间以便尽快装满砂斗,提前休息和抽烟。

应当尽可能延长混砂时间,要求工人不停地在混砂机旁专注混砂。

某拖拉机厂只是将混砂时间延长了半分钟就感到型砂韧性和起模性能大有改进。

②利用节假日和周末休息期间,将砂系统中的所有砂子再混一两遍。

混砂时只加水,不加其它附加材料。

这样可以将旧砂中积留的膨润土和煤粉团粒尽量混碾均匀。

对型砂性能必会有改进。

B-4.怎样确定混砂的最适宜混砂时间?

可以在生产用混砂机上按照工艺规定混制型砂,型砂混砂完毕了后测定试样的湿态抗压强度。

然后再延长混砂时间1分钟,但需预先加入少量水分以保持紧实率基本不变,再一次测定型砂试样强度,强度值将有不同程度上升。

如此每次延长混砂1分钟,并在型砂紧实率基本不变的情况下测定强度。

强度上升逐渐趋于和缓,直到强度不再上升,即达到“峰值强度”为止。

由于强度接近平台区的升幅极为缓慢,通常认为铸造生产实际中,型砂强度到达峰值的85~90%左右即为最适合使用的强度。

达到最适合使用强度的混砂时间应当是混制该种型砂的最佳时间。

工厂可以据此更正工艺规定的混砂时间要求。

B-5.国内某厂添置了一台转子混砂机,标牌注明生产率每小时60吨,混砂机的转子电动机功率为60kw。

使用后发现混砂效果相当差。

是否混砂机的电动机功率不足?

型砂的混合均匀和型砂表现出优秀的性能,靠的是有足够的电能传输到型砂中。

因此,混砂机需要较大功率的电动机搅拌混合型砂。

分析比较国内外混砂机可以看出:

混砂机的电机总功率(kw)至少应当是每小时生产率(t/h)的一倍以上,否则不可能在规定周期时间内混制出良好的型砂,例如Eirich公司的倾斜底盘转子混砂机电动机容量与小时生产率之比大致在2.6~2.8;

DISA公司的SAM-3和SAM-6的电机功率生产率之比基本在2.24~2.36之间;

KW公司的WM混砂机基本在2.58~2.83;

B&

P公司的摆轮混砂机大致在1.92~3.00之间。

而国产碾轮混砂机S1116、1118、1120、1122的比率较低,分别为1.47~1.85。

国产S14系列转子混砂机电机功率与生产率之比仅为1.33和1.50.显然过低。

该厂的电机功率与生产率之比仅为1.0,不可能在规定生产率之下混出好型砂。

解决的唯一措施是降低生产率和延长混砂周期一倍以上。

B-6.某铸造工厂发现型砂中有很多绿豆到黄豆大小的“砂豆”。

该厂曾有多次利用节假日人工将型砂系统中砂子过筛去除砂豆。

但生产一星期后砂豆又出现。

请问砂豆是怎样形成是?

怎样消除砂豆的产生?

型砂中的砂豆不但损害流动性,而且不利于铸件表面光洁度,还有可能造成气孔和砂孔缺陷。

砂豆的生成原因可能有几方面。

一是混砂加料顺序有问题,如按照先干混工艺,膨润土和煤粉加入后由于偏析而在混砂机的角落集中。

加水时(特别是没有采用喷雾加水),先将膨润土润湿而成粘土团。

如果随后的混碾不充分,粘土团就成为砂豆留在型砂中。

如按照先湿混工艺,先加入的水尚未分散开就加入膨润土和煤粉,甚至水还没加完就急于加膨润土和煤粉,必然会形成大量砂豆。

砂豆形成的另一个重要原因是混砂时间不够长,而且混砂机的混砂效果不够好,没有将积聚成的小砂豆碾开。

还有一个可能性,混砂加入的膨润土量过多。

例如有一工厂使用转子混砂机,由于旧砂烧损严重,膨润土补加量超过2%时,来不及把所有加入的粘土团块混碎,就会出现小团粒和湿强度不理想的状况。

因此要想防止型砂中生产砂豆,要保证混砂机工作正常和混砂时间充足。

注意分散喷雾加水和加水后至少混10s(转子式)至少半分钟(碾轮式)后再加入膨润土和煤粉,以免水分过分集中。

最好用吸蓝量法检查型砂中砂豆的有效膨润土量,以分辨砂豆是否主要由膨润土组成。

B-7.很多机器造型的铸造工厂都有型砂发热的问题,请问热砂给生产带来哪些困难,应该怎样解决热砂问题?

经过反复浇注的热量积蓄,旧砂温度不断上升。

热型砂的不良影响如下:

①随着砂温的提高,标准试样的重量和湿压强度等性能都会下降。

②热砂蒸发出来的水蒸汽凝结在冷的运输皮带、砂斗和模板表面上,而使其粘附一层型砂。

③砂型表面的热砂容易脱水变干,使砂型棱角易碎,不耐金属液冲刷,容易造成冲蚀和砂孔缺陷。

④热砂型的水蒸汽凝结在冷铁和砂芯上,使铸件产生气孔缺陷。

有些人提出造型时型砂温度超过40℃或43℃,或者比环境温度高12℃或20℃以上,可认为存在“热砂”问题,可能会给生产造成困难。

为了防止和解决热砂问题,对于经济条件较好的工厂,最重要的措施是应当在砂处理系统设计阶段就考虑到加大砂系统实际容量,减少型砂实际循环次数,每天旧砂循环最好不超过两遍。

另外尤其重要的是采取增湿通风冷却处理。

我国有几家工厂应用高性能的进口增湿冷却设备,能将型砂温度降低到要求范围内。

对于国内一般的铸造工厂而言,加大砂系统容积和使用可靠的旧砂增湿冷却装置都非容易之事。

有的工厂在落砂后斜坡皮带上安装一个简易的雾化喷水装置,根据来砂多少自动调节喷水量,可以使砂温适当降低。

因此,为了防止热砂粘附模样,除了必须在模板上喷涂以煤油或轻柴油为原料的脱模剂以外,还可采用模板加热装置,以减小型砂与模样的温度差异,避免水蒸汽凝聚在模板上,从而减少起模时砂型损坏。

但是模板加热温度不可过高,以免型腔表面脱水。

B-8.有些工厂采用增湿冷却方法来降低旧砂温度,但是实施过程中尽管已采取管道加热保湿的措施,仍然发生通风除尘管道和除尘器布袋因长期结露造成粉尘堵塞的严重问题,请问如何来防止和减少这种现象的发生?

估计发生除尘管道和除尘器布袋堵塞、结雾问题的原因是除尘系统的设计不合理。

除尘管道应采取电热外壁,使管道温度不低于管道中含尘水汽温度,使水蒸汽不凝结在管道内壁。

另外,还要加大排风速度,有资料介绍风速不低于18m/s,使微细尘土颗粒不致沉淀在管子中。

布袋要选择不吃水材料制成。

详细情况可到几家安装有进口旧砂增湿冷却装置的工厂了解使用情况。

也有一家铸造工厂落砂冷却滚筒的除尘管道的水平部分采取内高外低的简单直线结构,每日用水冲洗管道,将管道中积聚的粉尘冲洗流入室外的水池中。

这样不要加热也可防止堵塞。

C.湿型砂铸件气孔、砂孔缺陷

C-1.某厂在挤压造型线上生产球铁小件,铸件米粒状砂孔(渣孔)废品较多,请问如何解决?

铸铁件产生渣孔和气孔是比较容易分辨的。

气孔的孔洞基本上是空的,而渣孔中间有渣子充满。

但有时渣孔和砂孔难以区分。

砂孔和渣孔通常统称为“砂眼”。

只有当孔眼比较大,凭眼睛观察孔眼中夹杂物的色泽才有可能分辨出来是砂子还是渣子。

浇包中不可避免会有炉渣等杂志漂浮在铁水液面上。

良好的聚渣剂的主要组成物是发泡珍珠岩,有的原料供应公司对采得的珍珠岩矿石进行专门配制和加工,以使其适合不同金属液的出炉液渣处理温度。

有些南方工厂习惯用稻草灰当做聚渣剂。

稻草灰对金属液有保温作用,对漂浮的炉渣只有轻微激冷作用,聚渣效果不良。

北方有些小厂习惯在包中的铁水表面撒干砂当做聚渣剂,虽然对漂浮的炉渣起一定的激冷作用,使渣子呈现开始凝结。

但干砂完全不熔融,对炉渣的聚渣作用极小。

因而浇注时草灰、砂子和渣子都容易随金属液流入型腔中而造成砂孔和渣孔缺陷。

C-2.我厂用挤压造型机生产灰铸件小件,材质HT250,无芯砂,浇注温度1380℃。

铸件上表面经常有一些密集的小气孔,不知原因何在,请问怎样才能消除气孔缺陷?

从发生机理来分析,铸件气孔可以分为裹入气孔、侵入气孔、析出气孔和反应气孔四类。

由于铸件无砂芯,不会是析出气孔。

从气孔的形态来看,也由浇注温度来判断,不像是裹入气孔和侵入气孔。

所以很可能是反应气孔。

原因是铁水与砂型,及与铁水中溶解的化合物发生化学反应生产气体。

一般为直径1~3mm的小孔,分布在铸件表皮下,所以又称为皮下气孔。

例如冲天炉中熔炼所用铁料有锈,与焦炭反应生成CO气体,带入型腔中而成气泡。

因此冲天炉用废钢等铁料应当预先除锈。

冲天炉鼓风的空气相对湿度高时,所含水分与焦炭反应生成氢、一氧化碳和二氧化碳等气体。

随铁水带入砂型成为气孔。

在潮湿地区和潮湿季节,冲天炉鼓风最好经除湿处理。

出铁槽、处理包和浇注包用搪泥修理后为烤干,含有大量水分,与铁水反应产生氢气,因此经过搪泥修理后应当充分烘干才使用。

湿砂型含水量较高时,会引起一系列反应:

①水分与铁水反应生成[H]和FeO。

其中FeO又会与砂型所含煤粉中的C,以及铁水中C反应生成CO,使铸件产生[H]气孔和CO气孔。

②水分与铁水中铝、钛反应。

铝的来源为炉料和孕育剂,与水反应放出[H]。

结果使铁水层吸氢成为氢气泡。

很多工厂中铸件气孔的形成原因是由于孕育剂含铝量过多。

灰铸铁件残留铝量小于0.015%时一般不会产生皮下气孔。

硅铁孕育剂的含铝量最多不可超过1.5%。

对于随流孕育用硅铁,不但要控制较低的含铝量,而且要限制加入量。

一般不超过0.08%。

钛与铝情况类似,使用含钛多的生铁时,铁水中含钛>0.06%时气孔严重。

最好首先检查一下硅铁的含铝量是否过高。

C-3.我厂用震击造型机生产中等大小阀门铸件,使用冷芯盒砂芯。

我厂两天连续造型和下芯、合型,每隔一天冲天炉开炉浇注一次。

所生产铸件气孔废品率极高。

请问为什么冷芯盒砂芯容易产生气孔?

怎样解决气孔缺陷问题?

砂芯制成后不可久放,以免吸潮。

平常的冷芯盒砂芯更容易吸潮。

估计你厂所使用冷芯盒粘结剂并非那种特制防潮的。

所以制得砂芯要按生产顺序及时下芯,尤其需要注意合型后不可长时间等待浇注。

因为湿型砂的型腔是一个高相对湿度环境,砂芯放入时间较长后最容易返潮,浇注时不仅粘结剂发气,而且砂芯吸收的水分也发出大量水汽。

估计你厂铸件产生气孔的主要原因就是过夜合型的砂芯造成的。

建议将隔日开炉改为每日开炉,随时合型随时浇注。

C-4.我厂只有一台震压式造型机,因此造型采用先造下型,在车间地面铺满砂箱后更换模板再造上型。

但是生产出铸件有很多小砂孔。

请问产生砂

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 型砂 铸造 一些 问题 解答

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx