弯管一般知识及计算下料方法讲解Word下载.docx

弯管一般知识及计算下料方法讲解Word下载.docx

- 文档编号:22002055

- 上传时间:2023-02-02

- 格式:DOCX

- 页数:18

- 大小:2.30MB

弯管一般知识及计算下料方法讲解Word下载.docx

《弯管一般知识及计算下料方法讲解Word下载.docx》由会员分享,可在线阅读,更多相关《弯管一般知识及计算下料方法讲解Word下载.docx(18页珍藏版)》请在冰豆网上搜索。

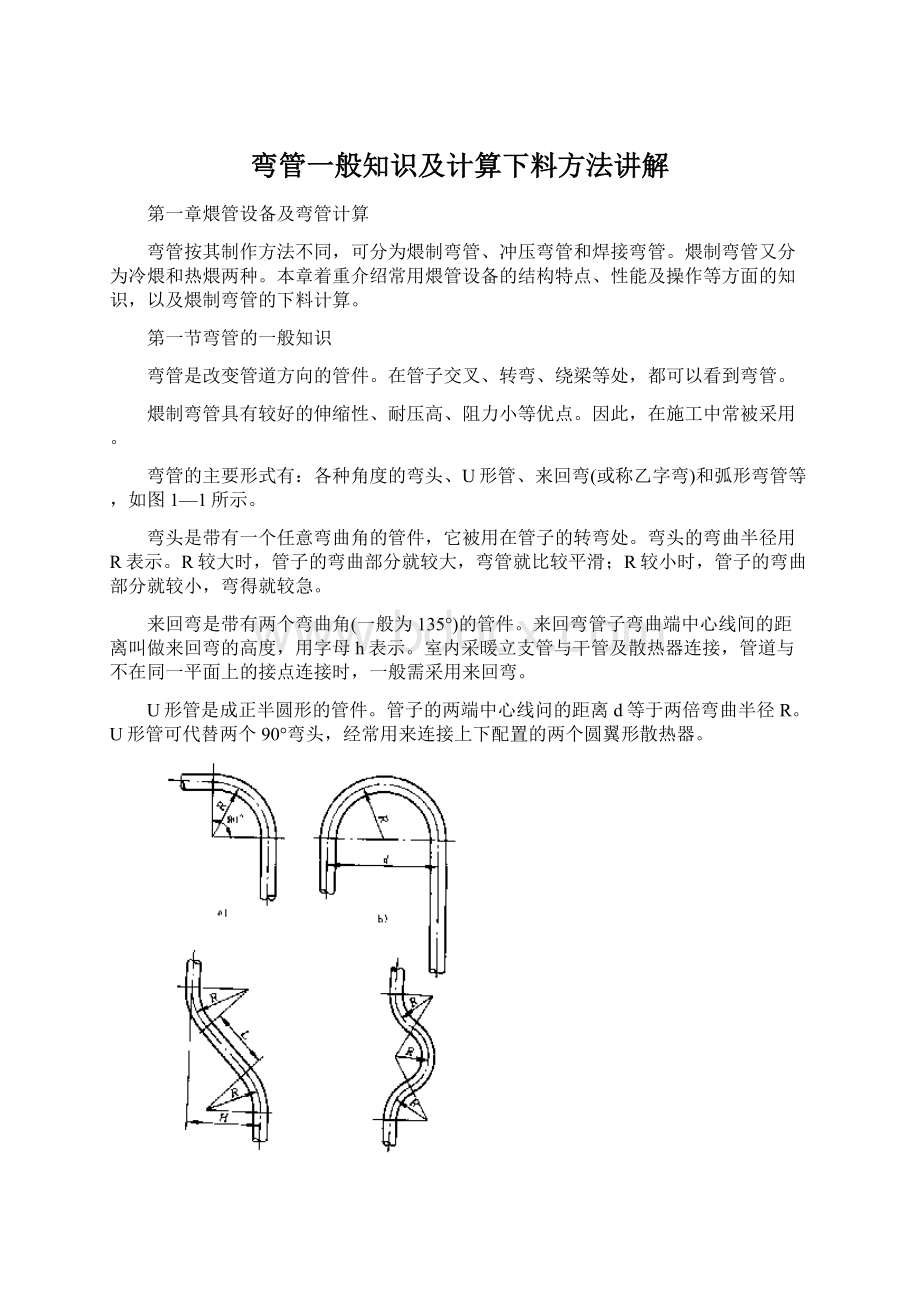

一、90°

弯管的计算

90°

弯管在管道工程中应用最广,其弯曲半径月因制作方法不同而异。

对于冷煨弯管,常取R=(4~6)D;

热煨弯管取R=4D;

冲压弯头或焊接弯头,常取R=(1~1.5)D。

弯曲半径确定以后,即可计算出弯曲部分的下料长度,并能确定热煨时的加热长度,如图1-3所示。

从图中可知,管道弯曲后,其弯曲段的外弧、内弧不是原来的直管实际长度,而只有弯管中心线的长度在弯曲前后不变,其展开长度等于原直管段长度。

现设弯曲段起止端点分别为a、b,当弯曲角为90°

时,管子弯曲段的长度正好是以r为半径所画圆的周长的1/4,其弧长用弯曲半径来表示,即为

弧长

由式(1-3)可知,90°

弯管弯曲段的展开长度为弯曲半径的1.57倍。

图1-390°

弯臂

在弯制U形弯、反向双弯头或方形伸缩器时,如以设计图样要求或实际测量得出的两个相邻90°

弯头的中心距尺寸进行划线煨制,那么弯成的两个弯头中心距将比原来的距离要大些,这是由于金属管材加热弯曲时产生延伸的结果。

下料时,应将两个弯头中心距减去这一延伸误差,再划出第二个弯头中心线和加热长度,这样才能使两个弯头弯好后,中心线间的距离正好等于所需要的尺寸。

延伸误差如图1-4所示,其数值可按下式进行计算:

式中△L——延伸长度(mm);

R——弯曲半径(mm);

——第二个弯曲角的角度(°

)。

图1-4U形弯划线示意图

1-第一个弯头2-规定的第二个弯头中心线位置

3-实际第二个弯头中心线位置4-第二个弯头

下面以方形伸缩器为例,说明弯管划线下料计算方法。

在图1-5a中,已知方形伸缩器的尺寸单位为mm,管径为DNl50,弯曲半径R=4DN=600mm。

若划线在图1-5b的直线上进行,并以左边端点o为起点,由图上可以看出

Oa=1500—R=1500—600=900mm

ab是弯曲部分,其弧长为

ab=1.57R=1.57X600=942mm

从a到d由两个反向90°

弯加一直管段bc组成,直管段bc的长度应减去延伸误差△L,则

bc=2100—2R—△L

由式(1—4)可知

△L=600X(1—0.00875×

90)=127.5mm

那么bc=2100—2×

600—127.5=772.5mm

依此类推,便可计算出各管段的下料长度,如图1—5b所示,划线工作便可顺利进行。

在实际工作中,煨制多个弯头组成的管件时,划线工作都分几次去完成。

首先在草图上计算出各段下料长度,选取适当长度的直管;

然后从一端开始逐个弯头进行制作,在前一个弯头制作好之后,再划下一个,以便处理在弯管工作中的尺寸误差。

图1—5b方形伸缩器的下料

二、任意弯管的计算

任意弯管是指任意弯曲角度和任意弯曲半径的弯管。

这种弯管弯曲部分的展开长度可按下式进行计算:

式中L——弯曲部分的展开长度(mm);

——弯曲角度(°

);

——圆周率;

R——弯曲半径(MM)。

此外,任意弯管弯曲段展开长度的计算,还可按图1-6及表1-1进行。

图1-6任意弯管

下面举例说明表1-1的使用方法。

表1-1任意弯管计算

弯曲角度

半弯直长C

弯曲长度L

弯曲长度L

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

0.0087

0.0175

0.0261

0.0349

0.0436

0.0524

0.0611

0.0699

O.0787

O.0875

0.0962

0.1051

0.1139

0.1228

0.1316

0.1405

0.1494

0.1584

0.1673

0.1763

0.1853

0.1944

0.2034

0.2126

0.2216

0.2309

0.2400

0.2493

0.2587

0.2679

O.2773

0.2867

O.2962

O.3057

0.3153

0.3249

O.3345

O.3443

0.3541

0.3640

0.3738

0.3839

0.3939

0.4040

0.4141

0.0175

0.0349

0.0698

0.0873

0.1047

0.1222

0.1396

0.1571

0.1745

0.1920

0.2094

0.2269

0.2443

0.2618

0.2793

O.2967

0.3142

0.3316

0.3491

O.3665

0.3840

0.4014

0.4189

0.4363

0.4538

0.4712

0.4887

0.5061

0.5236

0.5411

O.5585

0.5760

0.5934

0.6109

O.6283

0.6458

O.6632

O.6807

0.6981

0.7156

O.7330

0.7505

0.7679

O.7854

46

47

48

49

50

51

52

53

54

55

56

57

58

59

60

61

62

63

64

65

66

67

68

69

70

71

72

73

74

75

76

77

78

79

80

81

82

83

84

85

86

87

88

89

90

O.4245

0.4348

0.4452

0.4557

0.4663

0.4769

0.4877

0.4985

O.5095

O.5205

0.5317

O.5429

0.5543

O.5657

0.5774

0.5890

0.6009

0.6128

O.6249

0.6370

0.6494

0.6618

0.6745

O.6872

0.7002

0.7132

O.7265

O.7399

0.7536

0.7673

0.7813

0.7954

O.8098

O.8243

0.8391

0.8540

O.8693

O.8847

0.9004

0.9163

0.9325

0.9484

O.9657

0.9827

1.000

0.8029

O.8203

O.8378

0.8552

O.8727

O.8901

0.9076

O.9250

0.9425

0.9599

0.9774

0.9948

1.0123

1.0297

1~0472

1.0647

1.0821

1.0996

1.1170

1.1345

1.1519

1.1694

1.1868

1.2043

1.2217

1.2392

1.2566

1.2741

1.2915

1.3090

1.3265

1.3439

1.3614

1.3788

1.3963

1.4173

1.4312

1.4486

1.4661

1.4835

1.5010

1.5184

1.5359

1.5533

1.5708

注:

引用表中C、L值时,应乘以弯曲半径R。

例已知图1-7中弯头的弯曲角度=25°

,弯曲半径R=500mm,安装管段距转角点M的距离为91lmm,取一根直管来煨制弯头,试问应如何划线?

解需加工的弯管端直管段长度

b=911-CR

查表1-1得,当=25°

时,C=0.2216,L=0.4363;

故CR为:

0.2216R=0.2216×

500=111mm

因此,得b=911-111=800mm

弯曲部分实际展开长度

L=0.4363R=0.4363×

500=218mm

根据计算出来的直管段长度b及弯曲部分展开长度L,便可进行划线。

如图1-7b所示。

图1—7弯管计算

由上面的例子可以看出,只要弯曲角度和弯曲半径一定,利用表1—1就能很方便地进行任意角度、任意弯曲半径的弯管计算。

而在热煨时,其加热管段长度一般应比弯曲长度稍长一些,以便保证弯曲部分加热均匀。

增加的长度一般规定为:

对于弯曲角度大的管子,可增加二倍管外径长度;

对弯曲角度小的则增加弯曲长度的20%。

三、其它弯管的计算

1.任意角度来回弯任意角度来回弯分等弯曲半径和不等弯曲半径两种。

图1—8为等弯曲半径的任意角度来回弯。

这种弯管具有弯曲半径R、弯曲角度、弯曲距离H、弯管长度A及直管长度L五个可变数据。

在实际工作中,一般可根据设计或现场实际情况确定三个数据(H、R及),仅有两个数据(L、A)需由计算确定。

1-8带等弯曲半径的任意角度来回弯图1-9带不等弯曲半径的来回弯

L、A值的计算分两种情况

1)当H≠2R时

来回弯展开总长度为

2)当H=2R时

来回弯展开总长度仍为

图1—9为不等弯曲半径来回弯,其下料计算可按下述公式进行。

弯管间直管段的长度

弯管展开总长度

2.弧形弯管计算弧形弯管也叫半圆弯、抱弯。

常见弧形弯管的角度为45°

及60°

两种,如图1—10所示。

45°

弧形弯下料总长度计算公式为

式中L/——弯曲件的展开总长度(mm);

R——鼻尖弯的弯曲半径(mm);

r——膀弯的弯曲半径(mm);

L——鼻梁的直管段长度(mm)。

图1-10弧形弯管

a)角度为45°

b)角度为60°

60°

弧形弯管下料总长度计算公式为

R——弯曲半径(mm)。

3.折皱弯头折皱弯头的煨制方法与冷煨、热煨弯管均不相同,其特点是:

弯头背部管壁弯曲前后总长度不变,而弯头里侧管壁由于局部加热受热弯曲,产生有规律的折皱。

因此,其划线方法也完全不同。

弯曲角度为90°

的折皱弯头各部位划线尺寸,可按以下公式进行计算:

(1)外圆弧展开长度L(mm)

(2)弯头背部不加热部位的宽度上L1(mm)

(3)折皱间距a

式中R——弯头的弯曲半径(mm);

DN——管子公称直径(mm);

n——折皱数。

现将公称直径为100—600mm的管子,弯曲斗径R=3DN时的90°

折皱弯头各部位划线尺寸列于表1-2内,供选用。

其余常用弯曲半径下的90°

折皱弯头各部位划线尺寸,可查阅有关资料。

下面以煨制公称直径DNl25mm的钢管、弯曲半径R=3DN的90°

折皱弯为例,介绍如何利用表1-2所列尺寸,进行折皱弯头划线计算。

根据已知条件,先查表1-2,得R=375mm,a=117mm,L=700mm,n=7,b=89mm,m=28mm,L1=65mm。

然后沿管子轴线划两条平行线AA/、BB/,使AA/=BB/=700mm,两线的端点A、B在垂直于管子轴线的同一圆周上,两平行线之间距(即圆弧AB的弧长)L1=65mm。

将AA/、BB/两线段分为6等分(n-1=6),每等分长度即为a=117mm,得Al、A2…及B1、B2…等等分点。

如图1-11所示。

表1-2R:

3DN的9酽折皱弯头划线尺寸(m)

公称

直径

DN

管子

外径

DW

弯曲

半径

R

折皱

间距

a

外圆弧长度

(取整数)

L

个数

n

加热部分

最大宽度

b

不加热部分最小宽度

m

非加热

区宽度

L1

100

125

150

200

250

300

350

400

450

500

600

108

133

159

219

273

325

377

426

480

530

630

375

750

900

1050

1200

1350

1500

1800

92

117

139

184

199

209

216

247

252

277

550

700

830

1100

1395

1670

1945

2220

2500

2770

3320

7

8

9

10

11

12

13

64

89

106

142

153

160

187

189

207

28

42

49

56

70

50

65

80

105

130

190

210

240

260

320

图1-11折皱弯头的划线

再在管子反面的正中划直线OO/,在直线O一O/与AB、A1B1、A2B2,…各圆弧交点两边各截取b/2=44.5mm,得T1、T2…各点,如图1-11所示。

将A、B两点分别与T3、T4相连…,这些连线的区域就是弯头的折皱部位。

第三节常用煨管设备

管子煨弯分冷煨和热煨两种。

冷煨是在常温下对管子进行弯曲,既不需往管内灌砂,也不需对煨弯管段进行加热,便于操作,省人力、物力。

镀锌钢管、不锈钢管及铜、铅管等有色金属管弯头,采用这种方法煨制最为适宜。

冷煨弯管必须依靠机具来加工。

常用冷煨弯管设备有:

手动弯管器、电动弯管机和液压弯管机等。

采用冷报弯膏机,一般可煨制公称直径不超过250mm的弯头。

当煨制大直径厚壁管道时,常采用中频弯管机。

采用冷煨弯管设备进行弯管时,弯头的弯曲半径不应小于管子公称直径的4倍。

当用中频弯管机进行弯管,弯头的弯曲半径只需不小于管子公称直径的1.5倍。

金属管道具有一定的弹性。

在冷煨过程中,当施加在管子上的外力撤除后,弯头会弹回一个角度。

弹回角度的大小与管子的材质、管壁厚度及弯曲半径的大小等因寒有关;

对于一般冷煨弯曲半径为4倍管子公称直径的碳素钢管,弹回角度大约为3°

~5°

因此,在控制弯曲角度时,应考虑增加这一弹回的角度。

一、手动弯管器煨管

手动弯管器分携带式和固定式两种。

可以煨制公称直径不超过25mm的管子,一般需备有几对与常用管子外径相应的胎轮。

携带式手动弯管器结构如图1-12所示。

这种弯管器由带弯管胎的手柄和活动挡板等部件组成。

操作时,将所煨管子放在弯管胎槽内,一端固定在活动挡板上,推动手柄,便可将管子弯曲到所需要的角度。

这种弯管器的特点是轻巧灵活,可以在任何场合下进行煨弯作业,最适宜于电器仪表等配管。

图1-12携带式手动弯管器

1-活动挡板2-弯管胎3-连板

4-偏心弧形槽5-离心臂卜手柄

固定式手动弯管器结构如图1-13所示。

它是目前施工中自制的一种常用手动弯管器。

这种弯管器由定胎轮3、动胎轮2和推架等构件组成,胎轮的边缘都有向里凹陷的半圆槽,半圆槽直径与被弯曲管子的外径相符合。

煨管时,先根据所煨管子的外径和弯曲半径,选用合适的胎轮,把定胎轮用销子固定在操作平台上,动胎轮插在推架上,把要弯曲的管子放在定胎轮和动胎轮之间的凹槽内,一端固定在管子夹持器内,然后推动手柄,绕定胎轮旋转,直到弯成所需要的角度为止。

图1-13固定式手动弯管器

1-手柄2-动胎轮3-定胎轮4-管子夹持器

二、电动弯管机煨管

目前,常见的电动弯管机有WA27-60型、WB27—108型及WY27—159型等几种。

WA27-60型能弯曲外径25—60mm的管子;

WB27—108型能弯曲外径38-108mm的管子;

WY27—159型能弯曲外径51—159mm的管子。

图1—14电动弯管机

1-管子2-弯管模3-U型管卡4-导向模5-压紧模

电动弯管机由电动机通过传动装置,带动主轴以及固定在主轴上的弯管模一起转动进,行煨管。

为电动弯管机煨管示意。

煨管时,先把要弯1曲的管子沿导向模放在弯管模和压紧模之间,调整导向模,使管子处于弯管模和压紧模的公切线位置,并使起弯点对准切点,再用U型管卡将管端卡在弯管模上,然后起动电动机开始煨管,使弯管模和压紧模带着管子一起绕弯管模旋转,到所需弯曲角度后停车,拆除U型管卡,松开压紧模,取出弯管。

在使用电动弯管机煨管时,所用的弯管模、导向模和压紧模,必须与被弯曲管子的外径相符,以免煨完后弯管质量不符合要求。

当被弯曲管子外径大于60mm时,必须在管内放置弯曲心棒。

心棒外径比管子内径小1-1.5mm,放在管子起弯点稍前处;

心棒的圆锥部分转为圆柱部分的交线要放在管子的起弯面上。

如图1-15所示。

心棒伸出过前,煨弯时会使心棒开裂;

心棒伸出过后,又会使煨出来的弯管产生过大的圆度。

心棒的正确位置可用试验方法获得。

凡使用心棒煨管时,在煨管前应将被煨管子管腔内的杂物清除干净,有条件时可在管子内壁涂少许机油,用以减小心棒与管壁的摩擦。

图1-15弯曲心棒的放置位置

1-拉杆2-心棒3-管子的开始弯曲面

三、液压弯管机煨管

液压弯管机主要由顶胎和管托两部分组成。

顶胎的作用和电动弯管机的弯管模作用相同。

管托的作用及形状和电动弯管机上的压紧模一样。

图1-16为液压弯管机外形。

使用这种弯管机液压煨管时,先把顶胎退至管托后面,再把管子放在顶胎与管托的弧形槽中,并使管子弯曲部分的中心与顶胎的中点对齐,然后开动机器,将管子弯成所需要的角度。

弯曲后,开倒车把顶胎退回到原来位置,取出煨好的弯管,检查角度。

若角度不足,可继续进行弯曲。

图1-16液压弯管机

1-顶胎2-管托3-液压缸

这种弯管机胎具简单、轻便、动力大,可以弯曲直径较大的管子。

但是,在弯曲直径较大的管子时,弯管断面往往变形比较严重。

因此,一般只用于弯曲外径不超过44.5mm的管子。

使用这种弯管机煨管时,每次弯曲的角度不宜超过90°

操作中还需注意把两个管托间的距离最好调到刚好让顶胎通过。

太小时,会造成顶胎顶在管托上,损坏弯管机;

太大时,则在弯曲时管托之间的管段会产生弯曲变形,一向弯管质量。

四、中频弯管机

中频弯管机是采用中频电能感应对管子进行局部环状加热,同时用机械拖动管子旋转,喷水冷却,使弯管工作连续不断地协调进行。

采用这种管机,可以弯制325×

10mm的弯头,弯曲半径为管子公称直径的1.5倍,比焦碳加热热煨弯管提高工效近10倍。

与常用冷煨弯管设备比较,这种弯管机具有占地少、造价低,不需要昂贵的模具,弯曲半径调整方便等优点。

其结构如图1-17所示。

弯管时,先清除待弯钢管表面的浮锈及脏物,将与所弯管子规格相符的管子夹头装在转臂上,并调整夹头中心线至所需弯曲半径的位置,然后加以固定;

然后,调整支撑滚轮的位置,使被弯曲管子的中心线至转臂轴中心的距离等于弯曲半径。

调节支撑滚轮及托架的高低,使弯管的中心线与夹头中心在同一平面内,并与转臂平面平行;

将钢管穿入加热圈,并夹紧在夹头中;

调节加热圈,使其内侧与钢管外表面间间隙一致。

开启中频机组进行加热,当管子被加热到950—1000℃(呈橙黄色)时,立即启动电动机进行弯管;

同时打开冷却水阀门,对局部部位喷水冷却。

在弯管时,如管子温度偏高,可适当加快转臂转速;

反之,则调慢转臂转速,使钢管的加热区始终保持同一温度。

当弯至所需角度时,停止加热,同时停止电动机(但在弯管

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 弯管 一般 知识 计算 方法 讲解

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《Java程序设计》考试大纲及样题试行.docx

《Java程序设计》考试大纲及样题试行.docx