NDT程序文档格式.docx

NDT程序文档格式.docx

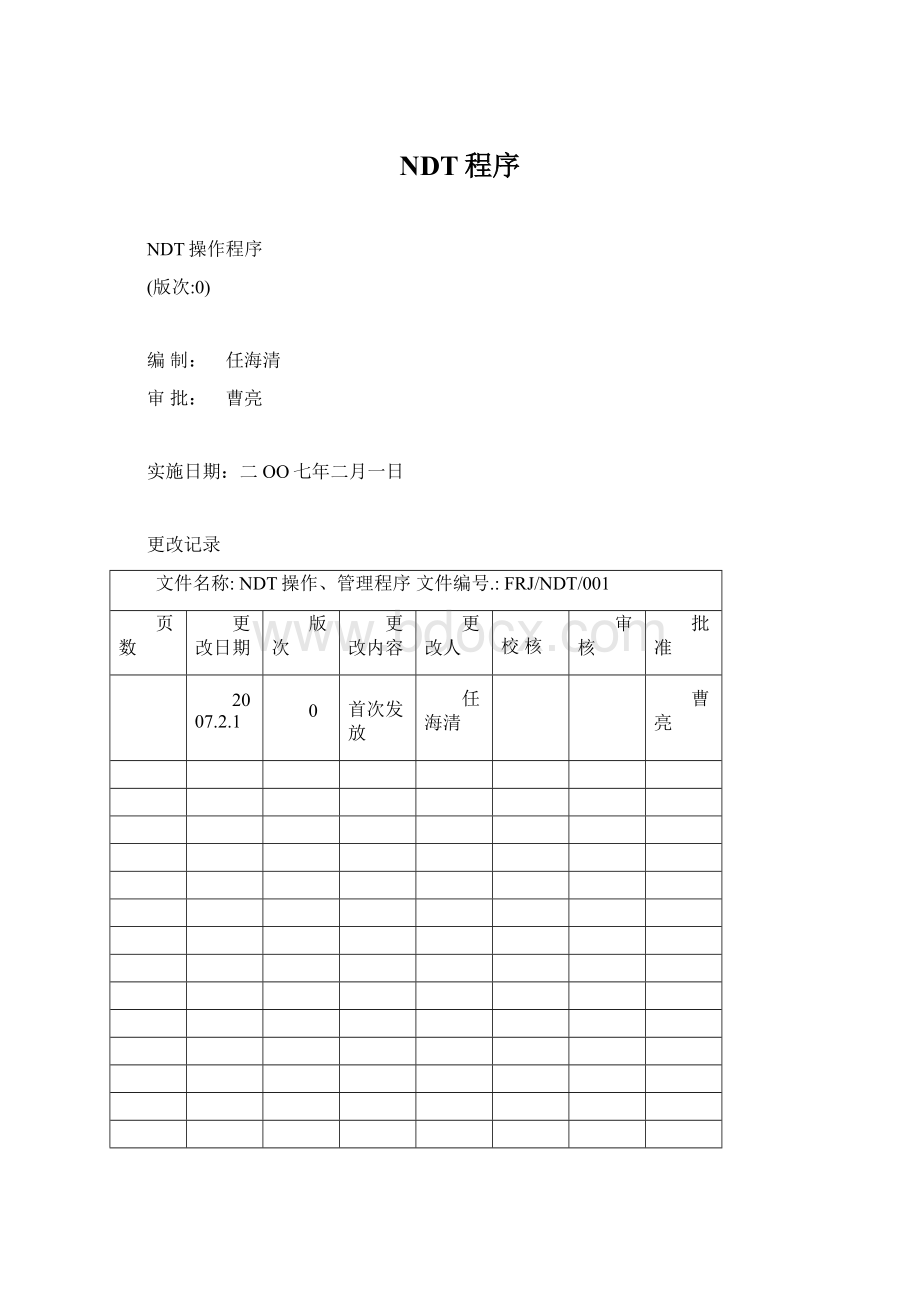

- 文档编号:21804039

- 上传时间:2023-02-01

- 格式:DOCX

- 页数:18

- 大小:107.98KB

NDT程序文档格式.docx

《NDT程序文档格式.docx》由会员分享,可在线阅读,更多相关《NDT程序文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

Chapter2MPIRegulation

第三章超声波探伤设备工作性能测定程序

Chapter3UTEquipmentCalibration

第四章磁粉探伤设备工作性能测定程序

Chapter4MagneticInspectionEquipmentCalibration

第一章UT检验规程

1.0目的purpose

为了使本公司员工了解UT检验程序,NDT新员工及时掌握UT检验程序,特制定UT检验规程。

2.0范围scope

本规程适用于本公司检测部,作为检验员了解和掌握本公司施工项目UT检验程序的指南。

3.0人员资格personnelQualification

从事UT检验的人员必须持有ASNT-TC-1AII级人员资格证书或相当于ASNT-TC-1AII级人员资格证书。

4.0检验程序testingprocedure

4.1UT人员在进行项目UT检验之前必须掌握该项目UT检验程序,并保证严格按程序进行检验。

4.2在接到外观检验报告后,检验员应了解焊缝编号、检验比例、焊接时间,查阅NDT和ST图了解被检焊缝的厚度、长度、坡口形式等相关信息。

4.3了解4.2中信息之后,检验员将根据所检项目UT检验程序进行仪器校核,校核工作包括选用适合探头(0º

、70º

、60º

、45º

),测试探头的前沿、折射角,根据板厚调节仪器探测范围,制作DAC曲线,测定传输补偿值等。

4.3.1通常规定板厚T<

19mm时选用(0º

)探头,板厚38mm≥T>

)探头,板厚T>

38mm时选用(0º

)探头。

4.3.2测试探头前沿和折射角在IIW试块上进行,其中折射角的实测值不得超过标称角度的±

2º

。

4.3.3调节仪器探测范围应根据板厚满足最大角度探头全跨距声程值,该项调节在IIW试块上进行。

0º

探头探测范围在IIW试块上进行,探测范围应达到三倍板厚。

4.3.4制作DAC曲线应在与被检焊缝厚度相当的对比试块上进行,选取边钻孔的三个最大反射波,将第一个反射波波高定为屏高80%,将三个反射波顶点自然相连并延伸,完成DAC曲线制作。

4.3.5测定传输补偿值在对比试块上进行,传递补偿由下列所述确定:

a.为补偿对比试块与工件之间表面粗糙度,接触面积及声学衰减特性方面的差异,需要对仪器灵敏度进行修正。

波幅传递修正应在类似焊缝或材料的初次检验时进行,无论是表面粗糙度,外形轮廓或表面涂层有明显变化都应观察到。

如果传递补偿超过+6dB,则焊接表面状况应进行处理。

b.修正测试时,需要使用两个同种类型的斜探头,一个发射,一个接收,参见图18。

将这两个斜探头相对并相隔一个跨距放置在对比试块上,然后将信号调至75%屏幕高度。

再次调整探头位置使其在相隔两个跨距时波幅最大。

将上述反射波的峰值和声程标在代表屏幕刻度的坐标图上。

保持灵敏度不变,测出探头在待测构件上相隔一个及两个跨距时的回波高度并标在坐标图中。

连接各自回波的峰值点便可得出两条近似直线,即代表对比试块材料的直线“R”以及代表待检材料的直线“I”。

如果第一跨距大于4英寸(100mm),这两条直线则被认为显有效的。

如果第一跨距小于4英寸(100mm),则应选用后面几跨以使所研究的第一跨距点落在探头入射点4英寸(100mm)以外的地方。

c.估测出实际检验中可能出现的最大声程,研究在最大声程处两条直线间的波幅差异。

这一点上的波幅比等于上下两条直线波幅的比值。

波幅比确定后,即可从表1中查出增益调整值的大小。

如果直线R位于直线I上,为确保实际检验中的等效灵敏度,须加上此增益值;

反之,如果直线R位于直线I之下,则应减去此增益值。

表一——传递补偿增益的校正

比值dB比值dB

1.1比1140比132

1.25比1250比134

1.6比1463比136

2比1680比138

2.5比18100比140

3.2比110125比142

4比112160比144

5比114200比146

6.3比116250比148

8比118316比150

10比120400比152

12.5比122500比154

16比124630比156

20比126800比158

25比1281000比160

32比1301250比162

d.作为程序中b条和C条的补充,DAC曲线还可以表示衰减损失,为了制作这条曲线,将两个相同规格的探头(尺寸、频率、角度)排列起来并用于串列式操作。

在参考校正试块上,第一次全跨距反射信号通过调节dB值使其波高达到满屏高度的约90%,将dB值记录下来,将波幅顶点在荧光屏上做出标记,将两个探头拉开移动得到第二次全跨距反射信号最大波幅,在荧光屏上做出标记。

沿着已在荧光屏标出的标记画出一条“曲线”,这条曲线便是将DAC作为传递补偿之用。

e.为了使用d条中制作的曲线,将两个相同类型的探头用串列方法在被检材料上进行测试,得到第一次全跨距反射波波高,调节衰减器得出相对于DAC曲线的最大值。

当前的衰减器dB值与DAC曲线的dB值相比较,得出等式A-B=C。

其中A是在校正试块上曲线的dB值。

B是在试验表面上的dB值,C是应当修正的值。

由于随着界面上入射角度的变化,衰减值也发生变化,所以在实际检查中,应当使用前面所述的程序。

f.前面所述的两个确定传递修正值方法的例子证明是很成功的。

传递修正的方法应当不断地进行鉴定以确定其精度。

操作者的超声专家也应经常验证这种方法。

4.4完成4.3中的步骤,检验员应带好所需工具诸如记录本、记号笔、蜡笔、计算器、直尺、卷尺,焊缝取样尺、毛刷、小铲子等,准备好后方可进入施工现场进行检验,需要强调的是进入现场之前必须将劳保用品穿戴整齐,2米以上高空作业须系安全带。

在现场找到被检焊缝后,首先核对外观单上焊缝号与工件上标注的号码是否一致,确认后要观察被检工件摆放是否符合公司安全管理规定,再观察焊缝扫查区表面状况是否符合检验程序要求,以上条件不能满足不得开始检验,自己无法解决的需向UT协调员汇报,待达到要求后方可开始检验。

4.5开始斜探头扫查前,应使用0º

探头在扫查区进行扫查,以检查是否存在阻碍斜探头声束传播的层状缺陷,扫查灵敏度应为工件完好部位第一次底面回波调至满屏高度的50~75%,如果发现影响底波消失的缺陷,则应测出缺陷范围,向UT协调员汇报。

4.6完成0º

探头扫查后,开始斜探头扫查,将耦合剂(浆糊)均匀涂在被检焊缝扫查区内,扫查区宽度应大于最大角度探头最大跨距,扫查方式通常为当板厚T≤38mm时,采取单面双侧的扫查方式,当板厚T>

38mm时,采取双面双侧的扫查方式。

在扫查前应在扫查区测定传输补偿值,扫查灵敏度应为100%DAC+6dB,评定缺陷时应以100%DAC灵敏度来进行。

扫查速度不得超过150mm/s,通常采取锯齿型扫查轨迹,当发现缺陷反射波时,再辅以转角、环绕等方式来评定缺陷大小。

4.7在检验时检验员应按统一格式做好原始记录,如果发现缺陷波,应按验收标准进行评定,并记录相关数据,包括缺陷波幅、声程(W)、水平距离(Y)、深度(D)、缺陷长度(L)、验收结果等。

对于不合格缺陷应将相关缺陷数据标注在焊缝表面,并画出缺陷部位焊缝截面图,以便返修定位。

如图1所示:

10mm

LL=100mm

图1

4.8检验完成后,应用黄色记号笔将检验结果标注在被检焊缝的状态表NDT栏内,标注内容包括检验结果、检验员姓名、检验日期等。

例如:

UTREJ.张三.02/01/2007或UTACC.张三.02/01/2007(检验员姓名可用英文)。

4.9对于不合格焊缝,检验员应将结果报告UT协调员,由协调员统一报给QC检验员,在返修完成后,收到返修外观合格报告,在返修后时间间隔满足检验程序的情况下,由检验员对返修部位进行复检。

复检长度应在原缺陷长度两端各加50mm,复检合格后应在状态表不合格结果下面标注复检合格结果。

UTR1ACC.张三.02/01/2007,如果返修复探不合格,则应进行第二次返修,程序与第一次返修相同,原则规定返修不能超过二次。

5.0报告

5.1检验完成后,应由检验员出具检验报告,原始报告分合格与不合格报告,对不合格报告需出具返修合格报告。

报告按项目统一编号,在计算机上完成,打印后由检验员手写签名,签名用拼音或中文全称,不得使用英文名字,不得他人代签或模仿他人笔迹签名,报告由UT协调员统一提交NDT主管审核签名后交QA输入计算机。

5.2检验员每周根据检验结果统计焊缝返修率和焊工焊接返修率,由专人汇总,将结果报QA输入计算机。

6.0UT设备与耗材管理

6.1UT设备在服役期间,专人专用,并由使用人负责维护和保管。

6.2UT设备的操作必须按仪器说明书和有关操作规程来操作,不得违章操作,如果因检验员使用或保管不当造成仪器损坏、报废或丢失,使用人将按公司规定承担相应责任。

仪器在使用过程中,若发现异常情况不能正常使用要及时向主管反应,由NDT主管统一交公司邮寄到生产厂家维修。

6.3仪器定期校核由仪器使用人按《超声波探伤设备工作性能测定程序》(第三章)操作完成。

检验员需填写校核报告和校核标签,校核报告交NDT主管审核后交办公室归档保存,标签由检验员粘贴在仪器背面。

校核周期为三个月。

6.4UT设备在闲置期间由NDT主管负责保管。

6.5探头由NDT主管根据检验需求提出申请购买,由NDT主管负责保存,检验员领用探头需登记签名,探头由领用人专用,更换探头需以旧换新,丢失探头需说明情况。

6.6NDT主管每月将探头领用情况,库存情况列表呈报部门经理审核。

6.7超声波探伤产生的固体废弃物如:

废电池,废检验设备,部件,探头,工具等应依照公司《废物收集、标识、贮存和处理管理程序》进行处理,不得随便丢弃以免造成环境污染。

第二章 MPI检验规程

1.0目的

为了使本公司员工了解MPI检验程序,NDT新员工及时掌握MPI检验程序,特制定MPI检验规程。

2.0范围

本规程适用于本公司检测部,作为检验员了解和掌握本公司施工项目MPI检验程序的指南。

3.0人员资格

从事MPI检验的人员必须持有ASNT-TC-1AII级人员资格证书或相当于ASNT-TC-1AII级人员资格证书。

4.0检验程序

4.1MPI人员在进行项目MPI检验之前必须掌握该项目MPI检验程序,并保证严格按程序进行检验。

4.2在接到外观检验报告后,检验员应了解焊缝编号、检验比例、焊接时间,查阅NDT和ST图了解被检焊缝的位置、长度、管径等相关信息。

4.3了解4.2中信息之后,检验员将根据所检项目MPI检验程序选择所使用的检验设备(电磁轭或永久磁铁),并进行设备提升力测试。

4.3.1交流电磁轭(220V/50Hz)在最大极间距时(150mm)提升力至少达到5Kg,该测试在经过校核的专用提升力试块上完成。

4.3.2永久磁铁提升力至少达到18Kg,该测试在经过校核的专用提升力试块上完成。

4.4完成4.3中的步骤,检验员还需携带磁粉检验材料和辅助工具,诸如蜡笔、毛刷,钢丝刷,卷尺、手电筒以及八角试块等,准备好后方可进入施工现场进行检验,需要强调的是进入现场之前必须将劳保用品及防护手套、防护面罩穿戴整齐,2米以上高空作业须系安全带。

4.4.1在现场找到被检焊缝后,首先核对外观单上焊缝号与工件上标注的号码是否一致,确认后要观察被检工件摆放是否符合公司安全管理规定,再观察焊缝表面状况是否符合检验程序要求,以上条件不能满足不得开始检验,自己无法解决的需向MPI协调员汇报,待达到要求后方可开始检验。

4.4.2被检焊缝表面状况需满足项目MPI检验程序要求,检验部位应包括焊缝和两侧25mm范围。

4.4.3湿法检验时,焊缝表面温度不得超过57º

C。

4.5检验开始,首先应用反差剂喷罐在被检部位均匀喷涂反差剂薄层,薄层不可过厚以免影响检验灵敏度(约为25微米~50微米)。

4.6待反差剂薄层干透后,检验员用八角试块在被检部位进行灵敏度试验,试验方法按MPI检验程序相关要求执行。

4.7开始磁化,我们采用的是连续磁化法,即在磁铁磁化被检部位同时喷洒磁悬液,每次磁化时间持续1~2秒,每个区域要进行互相垂直的两个方向磁化。

4.8检验过程中,如果发现相关显示磁痕,即由缺陷引起的磁痕显示,应做好纪录,根据验收标准判断是否合格,对不合格缺陷磁痕应在工件表面用记号笔标记出来,以便返修。

4.9检验完成后,应用黄色记号笔将检验结果标注在被检焊缝的状态表NDT栏内,标注内容包括检验结果、检验员姓名、检验日期等。

MPIREJ.NDT张三.02/01/2007或MPIACC.NDT张三.02/01/2007。

4.10对于不合格焊缝,如返修后不需要补焊,则检验员可以在返修(如打磨)后进行复检,如返修需要气刨补焊,则检验员应在气刨后进行磁粉检验确认缺陷返修干净后方可补焊,并将结果报告MPI协调员,由协调员统一报给QC检验员,在返修完成后,收到返修外观合格报告,在返修后时间间隔满足检验程序的情况下,由检验员对返修部位进行复检。

复检合格后应在状态表不合格结果下面标注复检合格结果。

MPIR1ACC.NDT张三.02/01/2007,如果返修复探不合格,则应进行第二次返修,程序与第一次返修相同,原则规定返修不能超过二次。

报告按项目统一编号,在计算机上完成,打印后由检验员手写签名,签名用拼音或中文全称,不得使用英文名字,不得他人代签或模仿他人笔迹签名,报告由MPI协调员统一提交NDT主管审核签名后交QA输入计算机。

6.0MPI设备与耗材管理

6.1MPI设备在服役期间,专人专用,并由使用人负责维护和保管。

6.2MPI设备的操作必须按说明书和有关操作规程来操作,不得违章操作,如果因检验员使用或保管不当造成设备损坏、报废或丢失,使用人将按公司规定承担相应责任。

仪器在使用过程中,若发现异常情况不能正常使用要及时向主管反应。

6.3仪器定期校核由仪器使用人按《磁粉探伤设备工作性能测定程序》(第四章)操作完成。

校核周期为六个月。

6.4MPI设备在闲置期间由NDT主管负责保管。

6.5MPI耗材(磁悬液和反差剂)由NDT主管根据检验需求提出申请购买,由MPI协调员负责登记使用数量,每月报给NDT主管。

6.6NDT主管每月将MPI耗材使用数量列表呈报部门经理审核。

6.7磁粉探伤产生的固体废弃物如:

废包装箱,废喷罐等应依照公司《废物收集、标识、贮存和处理管理程序》进行处理,不得随便丢弃以免造成环境污染。

1.0 适用范围

本程序适用于超声波探伤设备工作性能的测定。

设备是指超声波探伤仪、探头、探头线和测定时选用的试块。

2.0 参考标准

∙BS4331-1-1978(1982年重新确认)

∙BS4331-2-1972

∙ASTME317-80(1984年重新确认)

∙ZBJ04001-87

∙JISZ2344-1983

∙JISZ2347

∙JISZ2348

3.0 测定人员资格

3.1超声波探伤设备工作电性能由国家认可的仪器检测专门机构测定,并出测试结果报告。

3.2 超声波探伤设备工作声性能由获得国家II级UT证书或相当于国家II级国

际证书的NDT人员来测定。

4.0 测定项目及测定周期

4.1新购UT机需由厂家进行电性能测定,使用期间将根据业主需求的周期进行测定。

4.2 声性能测定项目及测定周期

4.2.1斜探头入射点每天测一次

4.2.2斜探头声束折射角每天测一次

4.2.3时基校正每天测定一次

4.2.4基准灵敏度校核每天测定一次

4.2.5传递修正不定期。

当探测面粗糙度有较大变化时需做传递修正。

4.2.6水平线性每三个月测定一次

4.2.7垂直线性每三个月测定一次

4.2.8分辨力每三个月测定一次

4.2.9灵敏度余量每三个月测定一次

5.0 超声波探伤设备工作声性能测定程序

5.1 斜探头入射点(前沿)

将斜探头如图1所示放置,使超声波向V1试块R100曲面入射。

保持声束方向与试块侧面平行,前后移动探头,使曲面反射回波达到最大。

读取指示R100曲面的园心标记与探头侧面入射点指示刻度相对应的刻度值,该刻度值位置即为入射点;

入射点与该探头前端的距离即是探头前沿。

5.2 斜探头声束折射角

根据斜探头上标记的公称折射角,将探头置于V1试块的如下位置:

1)折射角30-66时,放在图2

(1)的位置,使用直径50mm的孔的回波。

2)折射角60-70时,放在图2

(2)的位置,使用直径50mm的孔的回波。

3)折射角74-80时,放在图2(3)的位置,使用直径1.5mm的孔的回波。

探头的声来方向保持与V1试块的侧面平行,前后移动探头,求得回波出现的最大位置。

此时读取探头入射点所对应的V1试块的角度刻度值即为折射角。

读取单位0.5度的精度。

图1入射点的测试位置图2折射角的测试位置

(1)

图2折射角的测试位置

(2)图2折射角的测试位置(3)

5.3 水平线性

5.3.1 将直探头压在V1试块侧面,如图3所示。

抑制置于“断”调节仪器增益和扫描控制器,使屏幕上显示出第六次底波。

5.3.2 当底波B1和B6的幅度分别为50%满刻度时,将它们的前沿分别对准刻度0和100(设水平全刻度为100格)。

B1与B6的前沿位置在调整中如相互影响,则应反复进行调整。

5.3.3 再依次分别地将底波B2,B3,B4,B5调到50%满刻度,并分别读出底波B2,B3,B4,B5的前沿与刻度20,40,60,80的偏差a2,a3,a4,a5(以格数计),然后取其中最大的偏差值,见图4中的B1-B6是分别调到同一幅度,而不是同时达到此幅度,水平线性误差则为L

(L=amax%)。

图3.水平线性的测试位置

100

80

60

B1B2B3B4B5B6

40

20

020406080100

a2a3a4a5

图4.

5.4 垂直线性

5.4.1 将直探头压在试块上如图5所示,抑制置于“断”。

调整仪器的增至屏幕时基线的中央处。

5.4.2 调节衰减或探头位置,使底面的回波高度恰为100%满刻度,此时衰减器至少应有30dB的衰减余量。

5.4.3 以每次2dB增量调节衰减器,每次调节后用满刻度的百分值记下回波幅度,一直继续到衰减值为26dB,测量精度为0.1%,将测试结果列如表1。

测试值与波高理论值之差为偏差值,从表中取最大正偏差d(+)和最大负偏差d(-)的绝对值之和为垂直线性误差(以百分值计)。

图5.垂直线性的测试位置

表1垂直线性测试记录

衰减量(dB)

波高理论值(%)

测试值(%)

偏差值(%)

Odb

100%

2

79.4

4

63.1

6

50.1

8

39.8

10

31.6

12

25.1

14

20

16

15.8

18

12.5

22

7.9

24

6.3

26

5

30

d=d(+)+d(-)

5.5 直探头分辨力

5.5.1 将探头压在V1试块图6所示位置,抑制置于“断”。

调整仪器的增益并左右移动探头,使来自A、B两个面的回波幅度相等并约为20%-30%满刻度,如图7中h1。

5.5.2 调节衰减器,使A、B两波峰间的波谷上升到原来波峰高度,此时衰减器所释放的dB值表示的超声探伤系统的分辨力X。

h1h2

图6.图7.

5.6 斜探头分辨力

5.6.1 将探头置于IOW型试块上,其位置如图8所示,移动探头位置使来自5个φ1.5mm孔的回波能够清晰分辩开来。

图8

5.7 斜探头灵敏度余量

5.7.1 将探伤仪的抑制置于“断”,增益调至最大,但如电噪声较大时,应降低增益使电噪声电平降至10%满刻度,设此时衰减器的读数为a0。

5.7.2 将探头压在试块上,位置如图1所示,调节衰减器使来自R100mm曲面的回波高度降至50%满刻度。

设此时衰减器的读数为a1。

5.7.3 斜探头灵敏度余量(以dB表示)为a1与a0之差。

1.0适用范围

本程序适用于磁粉探伤设备工作性能的测定。

设备是指磁粉探伤使用的电磁轭(交流)、永久磁铁、磁粉(干磁粉、磁悬液和反差剂)以及测定时使用的试块和灵敏度试片。

2.0参考标准

ASTME709-80(1985年重新确认)

GB/T15822-1995

3.0测定人员资格

3.1电磁轭(交流)、永久磁铁需由生产厂家提供产品合格证书,试块需定期由国家认可的检测机构测定,并出具测试报告。

3.2电磁轭(交流)、永久磁铁工作性能由磁粉探伤II级人员测定,由III级人员审核。

3.3磁粉(干磁粉、磁悬液和反差剂)需由生产厂家提供产品性能合格报告和安全技术说明书

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- NDT 程序

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《Java程序设计》考试大纲及样题试行.docx

《Java程序设计》考试大纲及样题试行.docx