回转窑安装检查记录表讲诉Word文件下载.docx

回转窑安装检查记录表讲诉Word文件下载.docx

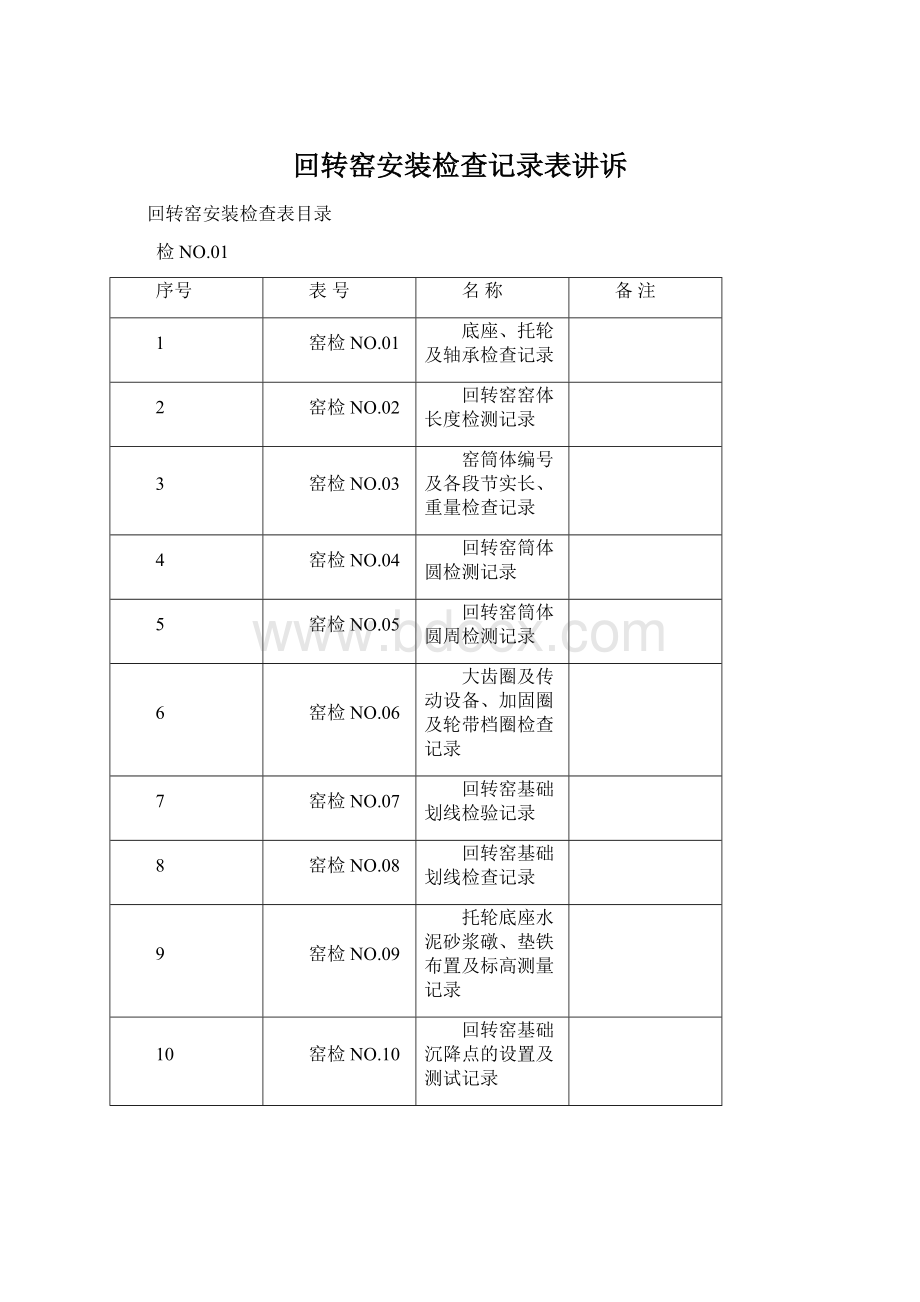

- 文档编号:21612255

- 上传时间:2023-01-31

- 格式:DOCX

- 页数:61

- 大小:395.46KB

回转窑安装检查记录表讲诉Word文件下载.docx

《回转窑安装检查记录表讲诉Word文件下载.docx》由会员分享,可在线阅读,更多相关《回转窑安装检查记录表讲诉Word文件下载.docx(61页珍藏版)》请在冰豆网上搜索。

15

窑检NO.15

托轮组找正纵向中心线距底座纵向中心线距离测量记录

16

窑检NO.16

相邻两道托轮组横向中心跨距和对角线测量记录

17

窑检NO.17

托轮标高差测量记录

18

窑检NO.18

托轮组安装综合复查测量记录

19

窑检NO.19

各道托轮组安装精找正总体检查记录

20

窑检NO.20

回转窑筒体组对找正测量记录

21

窑检NO.21

窑体对接后和窑体轴线检查记录

22

窑检NO.22

回转窑筒体接口检查调整后对窑中心线检查记录

23

窑检NO.23

回转窑筒体焊接前中心的径向圆跳动测量记录

24

窑检NO.24

回转窑筒体焊接后中心的径向圆跳动测量记录

25

窑检NO.25

窑体焊接完后,利用激光经纬仪对窑中心检测记录

26

窑检NO.26

窑筒体接口焊接质量检查结果记录

27

窑检NO.27

窑筒体焊接口后筒体长度和轮带间距公差测量记录

28

窑检NO.28

轮带处筒体中心径向圆跳动测量记录

29

窑检NO.29

回转窑大齿圈的径向摆动值测量记录

30

窑检NO.30

回转窑大齿圈的端面摆动值测量记录(含窑尾端中心位置)

31

窑检NO.31

回转窑大齿圈端面摆动检查结果记录

32

窑检NO.32

回转窑传动装置安装检查结果记录

33

窑检NO.33

回转窑润滑部位注油检查记录

34

窑检NO.34

回转窑单机试车检查记录①

35

窑检NO.35

回转窑单机试车检查记录②

36

窑检NO.36

回转窑安装工程分项工程质量检验评审表

设备安装检测记录

窑检NO.01

建设单位:

施工单位:

年月日

车间

工艺流程编号

设备名称

规格型号

数量(台)

烧成

回转窑

T/1台套

质量标准

执行JCJ03-90《水泥机械设备安装工程施工及验收规范》

实测数(附图或表):

底座、托轮及轴承检查(设备)

建设单位代表

磊兴公司

设备安装检测记录

窑检NO.02

回转窑各节筒体长度检测记录

单位:

mm

编号

L1

L2

L3

L4

L5

L6

L7

L8

实测数据

a

b

c

d

e

f

g

h

检测工具:

卷尺、角尺、板尺、钢板尺、弹簧称等

川矿公司

设备安装检测记录

窑检NO.04

编号

筒体号

各节筒体端面号

11

12

13

1、标准地规一把(以窑筒体半径制作);

深度尺一把,100mm钢板尺二把。

D1

D1-1

D1-2

D2

D2-1

D2-2

D3

D3-1

D3-2

D4

D4-1

D4-2

D5

D5-1

D5-2

D6

D6-1

D6-2

D7

D7-1

D7-2

D8

D8-1

D8-2

Dmax-Dmin

质量标准

圆度偏差(同一断面最大与最小直径差)不得大于0.002D,轮带下筒节长和大齿圈下筒节不得大于是0.0015D。

注:

采用四点找圆心法,画出窑筒体测量断面的圆心。

窑检NO.05

实测数(附图或表)

各节筒体端面编号

C1-1

C1-2

C2-1

C2-2

C3-1

C3-2

C4-1

C4-2

C5-1

C5-2

C6-1

C6-2

C7-1

C7-2

C8-1

C8-2

圆周长度实测

两对接接口圆周长度应相等,偏差不得大于0.002D,最大不得大于7mm

回转窑

大齿圈及传动设备检查

加固圈及轮带挡圈检查(设备)

检查内容

检查结果

1、核对大齿圈及弹簧板的规格尺寸,大齿圈内径应比窑体外径与弹簧板的高度尺寸之和大

3~5mm

2、大齿圈接口处的固节偏差,最大不应大于

0.005m(模数)

3、核对小齿轮的规格及齿轮轴和轴承配合尺寸

设计图纸

加固圈及轮带挡圈检查

加固圈与轮带挡圈不得有变形,其内径尺寸应比窑体加固板的外圈尺寸大

2~3mm

回转窑基础各部位检测记录单位:

项目名称

检验范围

基础外形尺寸

基础座标位置(纵横中心线)

基础上平面标高

中心线间的距离

基准点标高对车间零点标高

地脚孔

深度

相互中心位置

垂直度

JCJ03-90允许偏差

±

0~-20

+20,0

5/1000

实测数

回转窑基础划线主要尺寸检测记录单位:

L

图纸要求尺寸

实际检查尺寸

允许偏差

≯±

1.5

L1+L2≯±

回转窑基础划线检测记录单位:

检查内容及质量标准

1、在基础上面应埋设纵横向中心标准和标高点。

2、划出纵向中心线,偏差不得大于±

0.5mm。

3、划出横向中心线,相邻两个基础横向中心距偏差不得大于±

1.5mm,首尾两个基础中心距偏差不得大于±

6mm。

4、根据已校正准确的窑中心线,测出传动部分的纵横十字线。

5、根据厂区标准水准点,测出基础上面基准点标高,作为安装设备的基准点,其偏差不得大于±

1mm。

隐蔽工程检测记录

窑检NO.09

工艺编号

隐蔽工程名称

检查部位

烧成窑中

水泥砂浆墩垫铁布置

检查内容(附详图)

托轮底座水泥砂浆墩垫铁布置及标高检测NO:

____

水泥砂浆墩垫铁规格:

___________

编号

理论标高

实测标高

注:

大窑托轮底座、挡轮底座、传动底座均要有此记录记录人:

检验结论:

设备安装检测记录

窑检NO.10

数量(台)

T/1台套

基础NO

标高mm

Ⅰ

Ⅱ

Ⅲ

A

B

C

D

理论数值

实测数值

1、纵向中心线偏差不得大于±

2、相邻两托轮组底座的横向中心跨距尺寸,偏差不大于±

1.5mm,窑首尾两托轮底座的横向中心距偏差不得大于±

3mm,相邻两托轮组底座横向中心跨距对角线之差不得大于±

3mm。

托轮组找正记录

名称

理论数值

实测数值

偏差

≯0.5mm

设备名称

规格型号

数值

A-B

理论数据

相对差

≯1mm

≯3mm

窑检NO.17

数验量(台)

单位:

mm

各托轮组托轮宽度中心理论标高

各托轮组托轮宽度中心实测标高

相邻两支承托轮组托轮宽度中心理论标高差

Ⅰ-Ⅱ

Ⅱ-Ⅲ

相邻两支承托轮组托轮宽度中心实测标高差

理论标高差与实测标高差的误差

相邻两道托轮组的相对标高偏差

窑检NO.18-1

检查结果见窑检NO.18-2

窑检NO.18-2

托轮组跨距、对角线粗找检查记录单位:

C-D

托轮组安装检查记录

检查内容及质量标准

中心位置测量

1、中心位置找正,应以底座的中心十字线对准基础中心十字线,十字线必须垂直。

2、两托轮纵向中心线距底座纵向中心线应相等,偏差不得大于0.5mm。

3、托轮横向中心线应与底座的横向中心线重合,偏差不应大于±

4、托轮两侧的串动量应相等,(或符合图纸技术要求)

标高及斜度测量

1、找正时,应以托轮顶面中心点为准,并以窑尾Ⅲ号托轮标高为基准,来测定托轮顶面的标高。

2、托轮的斜度测量应与测量标高同时进行,托轮斜度找正的允许偏差不得大于0.1mm/m。

3、两个托轮顶面(位于与纵向中心线垂直的两个铅垂面顶点)应呈水平,偏差不得大于0.05mm/m.

各道托轮组安装精找正总体检查记录单位:

检查内容

检查结果

中心位置总体检查

纵向中心位置的复查

在窑头或窑尾用经纬仪检查各组托轮中心位置,纵向中心线偏差不得大于:

0.5

横向中心距的复查

以传动基础上的托轮组横向中心线为准,分别向窑头和窑尾测量相邻两托轮组的横向中心跨距尺寸L,偏差不大于:

窑首尾两托轮的横向中心距偏差不得大于

相邻两托轮组横向中心跨距对角线之差不得大于:

标高及斜度总体检查

相邻两道托轮组的相对标高,偏差不得大于:

首尾两道托轮组的标高(斜度形成高差不计)偏差不得大于相邻各档相对标高偏差之和,其最大值不得大于:

监理单位代表

理论允许偏差

上

(标准值)

高

(测量值)

高端

①

②

③

低

低端

下

≯1

中左中右≯0.5

中右

中左

窑检NO.21

窑体对接和窑体轴线检查记录

窑体对接

1、在对接前应检查飞边,毛刺、油漆,铁锈等污物。

2、纵向焊缝应互相错开,错开角度不应小于

45°

窑体错边量不得大于

2mm

窑体轴线检查

筒体中心的径向圆跳动

1、大齿圈及轮带处筒体中心的径向圆跳动不得大于

4mm

2、其余部位筒体中心的径向圆跳动不得大于

12mm

3、窑头及窑尾处径向圆跳动不得大于

5mm

1、轮带与托轮接触面长度不应小于其工作面的

70%

2、窑体轴线调整后,检查轮带宽度中心线与托轮宽度中心的距离(考虑了设计规定的膨胀量后,偏差不应大于

3mm

窑检NO.22

窑筒体接口检查调整后,利用激光经纬仪对窑中心检测记录

测量数据:

位置

D1B

D2A

Ⅲ轮

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 回转 安装 检查 记录 表讲诉

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx