最新冰箱发泡基础知识资料Word下载.docx

最新冰箱发泡基础知识资料Word下载.docx

- 文档编号:21546812

- 上传时间:2023-01-31

- 格式:DOCX

- 页数:12

- 大小:24.32KB

最新冰箱发泡基础知识资料Word下载.docx

《最新冰箱发泡基础知识资料Word下载.docx》由会员分享,可在线阅读,更多相关《最新冰箱发泡基础知识资料Word下载.docx(12页珍藏版)》请在冰豆网上搜索。

白料密度:

1.04g/cm3黑料密度:

1.24g/cm3

4、发泡设备参数

平台料罐气压:

(0.2~0.3)MPa灌注前枪头高压循环时间:

5S

流量、比例预报警上、下限:

2%,停机报警上下限:

±

3%

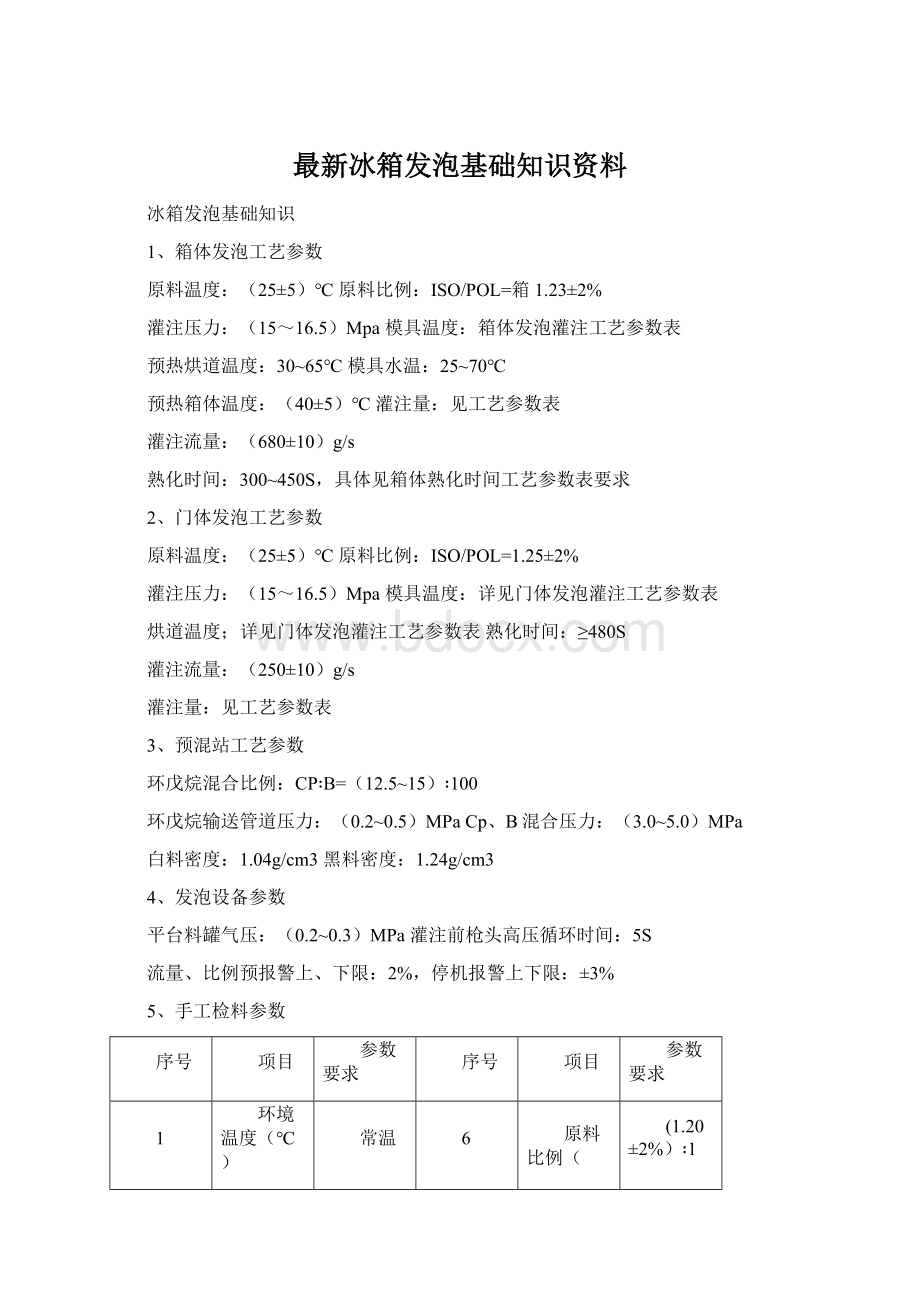

5、手工检料参数

序号

项目

参数要求

1

环境温度(℃)

常温

6

原料比例(ISO/POL)

(1.20±

2%)∶1

2

黑白料料温(℃)

25

7

乳白时间(S)

13±

3

组合聚醚:

环戊烷

100∶13.8

8

凝胶时间(S)

72±

4

搅拌器转速(rpm)

3000~3200

9

不粘时间(S)

95±

15

5

搅拌时间(S)

9~10

10

自由泡密度(kg/m3)

23.8±

6、枪头小样参数

小样灌注量:

(300~600)g乳白时间:

(7±

2)S

凝胶时间:

(箱48~55,门48±

3)失粘时间:

(60~100)S

枪样密度:

(24±

0.5)kg/m3泡孔质量:

均匀、细密,泡孔无粗大、偏长、纤维状

7、发泡箱体首检要求

1)发泡箱体称重合格

2)发泡箱体不能有假满,泡孔均匀细密,泡孔粗大偏长、泡孔成纤维状都属于不合格

3)内胆、层条不能有影响外观的折痕

4)层条不能有空泡

5)内胆不能有白口、开裂、油污

6)内胆、侧板、后板不能有较大面积的离泡

7)前顶板、中盖板、下横条、侧板、后板、内胆不能有凹花、划花、脱漆、拉胆

8)后板、侧板不能有明显凹凸现象

9)箱体不能有影响外观和装配的泡迹,出水咀处无泡塞、折、损、变形

10)箱体插座、电源线、铜管等不能有折、损

11)箱体与顶盖板左右边离缝≤1mm

12)电器盒不能有变形、损伤、白口

13)前顶板、中盖板、下横条不能出现倾斜和叠级,前顶板、中盖板离缝不能超过0.5mm,下横条离缝不能超过0.8mm

14)前顶板、中盖板、下横条与侧板前翻边不平度不超过0.5mm

15)前顶板、中盖板、下横条凹陷程度不超过1.2mm

16)抽屉、层架试装合格,发泡箱体尺寸符合要求

8、发泡门体首检要求:

1)发泡门体称重合格,门体24小时冷冻试验合格

2)门体内泡料分布均匀,发泡后无假满、空泡,泡孔均匀细密,无粗大、偏长和纤维状

3)门拉手、定位板与面板离缝≤0.2mm,R位离缝≤0.3mm

4)发泡门体角离≤0.5mm

5)定位板变形≤0.6mm,倾斜≤1mm

6)门胆边与面板离缝≤0.5mm

7)门体(冷门)四角不平度≤0.6mm

8)门面板不能有凹花、泡迹、泪油、热转印脱落或损伤等现象

9)塑料件不能有开裂和明显白口,损伤现象。

10)试装门搁架松紧适中

11)门封槽宽度尺寸(5.0~6..0)mm

12)发泡门体尺寸符合要求

13)打孔观察门体四角无空泡现象

9、箱体漏泡的原因分析

1)模温偏高2)预装箱体密封不良

3)灌注量过多4)设备出故障,打多料

5)枪头未清干净,打泡时溅泡严重6)泡料问题,原料发泡剂偏多,枪样密度偏小

7)枪头偏、后板注泡孔压变形8)灌注孔位置不当,泡料分布不均

9)零部件尺寸误差大造成离缝大,密封不良10)预装打热熔胶不良

11)后板注泡胶片反弹密封不良

12)沙发座变形,压不到位

10、箱体假满原因分析

1)模温偏低,箱体预热不够2)灌注量不足

3)发泡设备出故障,原料灌注不足或比例严重偏大

4)模具后板透气孔排气不顺畅

5)箱体结构设计不合理或灌注孔位置欠佳,不利于泡料流动

6)发泡原料有问题,泡料流动性较差7)原料比例偏大

8)后底板排气孔不穿、排气不良

9)原料温度、模具温度、箱体预热温度偏高,发泡反应速度太快

10)排水槽、层架排气不良11)箱体顶部封顶纸未扎排气孔

12)箱体挡泡块未放或放置不当13)中空后板十字排气槽不穿

11、内胆开裂原因分析

1)模具上有有机溶剂如DOP、大豆油、稀释剂、ESO、松节水等

2)内胆偏薄3)内胆材质较差

4)清洁时使用强溶剂5)预装内箱胆外表面带有碎布杂物

6)发泡模具与内胆配合太紧7)吸塑冲切胆边、切排水咀不良

8)补偿加热丝设计太密或未贴铝箔,加热丝处温度偏高

12、内胆变形原因分析

1)内胆与发泡模具配合不良,内胆与发泡模具的间隙一般应小于1mm

2)模具温度偏高3)内胆偏薄

4)进模合模出故障、撞变形5)模具内有杂物或泡屑

6)模具上有溶剂7)内胆粘贴时使用的乙酸乙酯未干透

13、侧板、后板离泡原因分析:

1)模具温度偏低,箱体预热温度偏低2)发泡原料有问题

3)发泡比例不对,比例偏小4)侧板粘贴不良

5)中空后板、塑料后板未电晕或电晕不够6)喷涂侧板背面太光滑,与泡粘不牢

7)侧板偏薄或起波浪8)熟化时间不够

14、内胆离泡原因分析:

1)内胆板材未电晕或电晕不够2)模温偏低

3)发泡原料有问题4)内胆表面有检漏水或较脏

5)发泡比例偏小6)内胆偏薄或鼓变形

7)发泡排气不畅通8)R蒸发器双面胶质量差

15、门体变形原因分析:

1)发泡模具未调好2)门面板、框条发泡前已变形

3)框条、定位板设计较单薄4)发泡灌注量不够

5)比例失调6)发泡设备有故障,枪头混合不好

7)发泡原料有问题

16、黑料的主要成分是什么,它有何物化性质?

黑料(ISO)为多苯基多亚甲基异氰酸酯,也叫粗MDI,外观为褐色液体,比重(25℃)为1.24,粘度(25℃mpas):

230NCO含量(%):

30.7,可水解氯(%):

0.25闪点(℃):

230,燃点(℃):

245,有毒,不易挥发。

它能与水反应,故存放时不能暴露空气中,不能与水接触。

17、白料的主要成分是什么?

白料的化学名称为组合聚醚(POL),它的主要成分有:

多元醇(醚)、催化剂、稳定剂、发泡剂(环戊烷、水),外观为淡棕色或淡黄色透明粘稠状液体

18、环戊烷的物化性质是什么?

环戊烷分子式:

(C5H10),英文名称:

cyclopentane,为无色透明液体,有苯样的气味,熔点(℃):

-93.7,沸点(℃):

49.3,相对密度(水=1):

0.75,闪点(℃):

-25,引燃温度:

361℃,爆炸上限%(v/v):

8.0,爆炸下限%(v/v):

1.4,不溶于水,溶于醇、醚、苯、四氯化碳、丙酮等多数有机溶剂,人体吸入后可引起头痛、头晕,对眼睛有轻度刺激作用,皮肤接触时可引起皮肤干燥、发红等,极度易燃易爆。

19、冰箱生产的箱门体泡沫叫什么泡沫,有何作用?

答:

叫硬质聚氨基甲酸酯泡沫(PU),它在箱门体中起到隔热、保温和骨架支撑作用。

20、发泡设备有哪些主要零部件?

黑、白料罐、环戊烷静态混合器、计量泵、流量计、分配阀、模温机、枪头、喷嘴、发泡模具等

21、低密度环戊烷发泡的泡沫主要要求有哪些?

箱体密度31.5~35kg/m3,门体密度:

33~37kg/m3,冰箱收缩性能:

△=热箱宽度尺寸—48h强制冷后箱体宽度尺寸≤3mm。

10%抗压缩强度≥0.13mpa。

导热系数≤0.0210w/m·

k

22、影响发泡枪头压力不稳定的因素有哪些?

1)黑、白料混合有杂质,过滤不干净2)枪头喷嘴未清干净

3)计量泵有故障,流量不稳定4)发泡枪头质量较差,结构设计不合理

5)黑白料枪头压力未调平衡6)发泡管道有堵塞

7)平台黑白料过滤器未清理8)发泡枪头未及时清理泡料

23、发泡工艺巡检的要求有哪些?

检查发泡工艺的执行情况,从人、机、料、法、环五个方面去及时发现问题,掌握和收集现场发泡生产中的第一手资料,并快速有效地进行控制和整改,持续改进和提高发泡质量。

巡检过程中应深入细致,注重侧重点,注意工作和发泡生产过程中的盲点和死角,举一反三,以积极主动的工作心态去及时发现问题,对问题有较高预见性和敏感性。

24、工人自检的内容有哪些?

1)工序制品质量特性

2)工序要素特性,包括设备、工装、材料以及各工艺参数和动力参数等

3)下工序对本工序的要求

25、什么叫“三定”

定人、定机、定工种

26、什么叫“三按”

按图样、按技术标准、按工艺文件进行操作,在生产过程中应严格执行“三按”生产

27、什么叫工艺文件的“三性”

工艺文件应做到正确性、完整性、统一性

28、现场工艺技术文件有哪些?

工艺参数表、作业指导书、工艺质量控制表、工艺守则、工艺通知单、设计通知单、工艺流程表、工序明细表等

29、工序控制的五要素是指什么?

指人、机、料、法、环。

30、首检有哪三个场合?

1)每班上班后生产的第一件或几件制品

2)调整或修理设备后生产的第一件或几件制品

3)更换或调整工装、模具后生产的第一件或几件制品

31、箱、门发泡首检的主要内容有哪些?

1)发泡箱、门体外观、尺寸检测2)称重

3)门体冷冻试验4)箱、门体搁架、层架等附件试装

32、操作工贯彻工艺的要求有哪些?

1)熟记工艺文件的内容和参数,掌握本人承担加工制品的工艺要求、操作方法、操作要点、检测方法以及工序控制的有关要求,能做到按图样、按技术标准和按工艺文件操作。

2)生产前认真做好准备工作,生产中集中精力,不擅离工作岗位,保持图样、工艺文件整洁,对加工前后的制品和量检具应按定置摆放,防止磕碰、划伤与锈蚀,保持工作地整洁。

3)认真开展自检活动,对工艺文件和质控文件中规定的工艺参数和制品质量特性以及下工序对本工序的要求,应认真进行自检和控制,并做好记录和质量跟踪。

4)实行三定生产,操作者应经过专门培训,经考试合格,取得上岗证,方可上岗操作。

33、哪些工艺参数只允许发泡工艺员设定和调整?

灌注量、发泡流量、比例报警值、熟化时间、门发泡枪头行程、枪速、环戊烷与聚醚混合比例、灌注前枪头高压循环时间等。

34、发泡平台工应控制哪些工艺参数?

平台上的所有发泡工艺参数均需控制,发现超出工艺文件要求时应立即通知发泡工艺员处理,发泡工艺员在调整发泡灌注量时未经生产部工艺同意,不得超出工艺文件要求。

35、影响发泡流动性的因素有哪些?

1)发泡原料问题:

不同厂家原料其发泡流动性不一样。

2)发泡反应速度:

乳白时间慢,发泡流动会差一点。

3)模具温度

4)冰箱内部结构流道

5)挡泡块、注泡孔位置

6)发泡原料粘度、温度

7)组合聚醚的含水量,水多一点发泡产生的热量大,发泡乳白快,发泡推动力大,流动性好一点,但水多,泡沫会较脆。

8)环境温度影响,冬天发泡流动性较夏天差

36、国外冰箱厂对发泡模温控制要求

模具最佳温度为40℃,预热箱、门体温度为40℃,这样发泡出的泡沫较好。

37、黑料(ISO)爆喉漏料应如何处理?

立即关闭出料阀,用木糠或细砂吸附黑料,严禁采用除油粉清洁黑料,除油粉为强碱性物质,黑料与水在强碱催化下会迅速反应产生CO2,易引起爆炸。

38、在生产过程中应如何配合控制好发泡质量?

1)控制好现场发泡的各项工艺、设备参数是关键

2)发泡设备问题应及时整改

3)发泡后箱、门体应经常检测,达到公司工艺标准要求

4)严格执行三按生产,按首检要求,工装模具管理要求和封样确认要求操作。

39、在日常发泡生产中,应如何打枪头小样?

1)控制枪样重量在300~600g内

2)记录枪样反应速度:

乳白时间、凝胶时间,失粘时间,该时间必须符合工艺文件要求,同时根据枪样时间进行分析调整,如反应速度慢,需调整料温,检查枪头混合压力,原料是否有问题,乳白时间偏慢,易引起箱体正面漏泡,失粘时间偏慢易引起箱体后板部位漏泡,凝胶时间偏慢易引起泡孔偏长、粗大,导热系数偏大,保温效果较差。

3)检测枪样泡孔、泡层泡芯密度,会观察泡孔,会识别泡孔粗大、泡孔细密,泡孔闭孔情况,检查泡沫有无分层、开裂、混合不良现象,根据枪样密度,可适当调整发泡工艺参数,如枪样密度偏高,发泡过程填不够,可适当调整原料温度、模具温度、发泡灌注量等,同时考虑环戊烷与聚醚混合比例是否需调整。

4)通过打枪头小样,尽早发现问题,及时调整参数或查找原因(是否设备有故障),不能当出现质量问题(漏泡、空泡)时才去查发泡控制有无问题。

40、目前我公司可使用的黑料厂家、牌号有哪些?

巴斯夫(BASF)公司韩国、比利时、美国产M20S,享斯迈(HONTSMAN0)公司美国产suprasel5060,万华公司中国产PM2010;

拜耳(Bayer)公司生产的44V20L。

41、目前我公司可使用的白料厂家、牌号有哪些?

万华容威RCP36.19,广州朗腾LT-255CC-14102,广州南沙巴斯夫CH2030/200C-A,陶氏R1064(DOW)

42、发泡原料进检、现场使用有何规定?

黑料为免检产品,按规定厂家、牌号、产地使用,使用时需登记确认。

组合聚醚料每批必检,检测项目有:

外观颜色、抽样手工发泡试验、环戊烷与组合聚醚的相溶性试验、含水量、粘度。

工艺设备部发泡工艺员检测完后报进货检验,进货检验确认后在原料桶上贴“IQC”标签,才可投入现场使用,预混站操作工加料时按厂家批次号确认单进行加料,未经确认的批次号或厂家一律不允许加料使用,同时需做好加料记录。

43、各分厂发泡工艺应如何控制发泡原料?

各分厂发泡工艺员应对本厂发泡原料进行监控、检测,检测符合本厂使用后方可投入使用,有检料确认记录和加料记录,工艺设备部发泡工艺员负责进货原料的检测和监控。

44、各分厂发泡工艺应控制哪些泡沫性能指标?

各分厂发泡工艺应对本厂箱、门发泡质量负责,需控制如下指标:

1)发泡箱、门体整体发泡质量2)泡沫导热系数

3)尺寸稳定性4)加压试验

5)冷冻试验6)泡沫密度和密度极差等

7)10%的抗压强度

出现异常情况或无法解决的上报工艺设备部发泡工艺协助解决。

45、如何测算箱、门发泡灌注量?

箱体:

测灌注流量,记录灌注时间、拆黑坯箱各部位泡芯密度,取泡沫平均密度ρ,计算箱体体积V=m/ρ,根据箱体密度控制范围,算出发泡灌注量范围:

mr=ρr·

V。

门体:

称重测灌注量,拆门胆测泡沫密度,按门体对角线取三个样,如在上、中、左下或右上、中、左下,取泡沫平均密度ρ,计算门体体积V=m/ρ,根据门体密度控制范围,算出门发泡灌注量范围:

46、工序质控点管理中操作者的职责

TheLuх墿Wan撶Н1)熟悉并掌握本工序的质量特性及其检测试验方法等。

2)认真做好首件检验,并按有关规定做好记录和标记。

3)认真做好自检、互检,并按规定时间将自检数据做好记录。

TheChan栧寘LuGui敤4)对控制点上使用的设备、工装等,按有关管理规定进行日点检,配合有关人员做好周期点检,并相应地做好记录。

5)当工序质量出现异常时,应进行分析处理,当不能恢复正常时,应立即向组长或发泡工艺员报告,并配合组长或工艺员分析,查找原因,采取措施,在排除异常后才能继续生产。

The閾佽Fan闆嗚GengBian満47、现场质量管理中常常运用“PDCA”循环进行控制,其中P、D、C、A各表示什么意思?

P;

计划D:

执行C:

检查A:

总结

48、PDCA循环的八个步骤是什么?

1)分析现状,找出存在的问题

2)分析产生问题的各种影响因素

3)找出影响质量的主要因素

4)针对要因,制订措施计划,并预计效果

The鍏畾Ma愪wreathChen?

5)按计划执行

6)检查执行效果

TheMa愬姏鍒嗘瀽7)进行总结,制订巩固措施

The闆嗚Gengplait繍Cha?

8)将遗留问题转给下一个PDCA循环

The鍔hurtlesthe姩鏈熼棿49、你所在工序的名称是什么?

50、你所在的工序需加工的冰箱型号有哪些?

这些冰箱有什么特点?

如何去区分?

The鐗╄祫Mei佷笟51.发泡工艺员日常工作安排

The閲嶅姏Liao忚Chuai鏋?

1)上班前用红外线测温枪检查箱门发泡的模具温度,达到要求的正常生产,达不到要求的通知相关班组长,停产并要求班组长组织机修或电工进行维修。

工艺员继续检查下一个机台。

The鎶mat娂鏈熼棿2)

巡检平台的各主要参数:

比例、流量、压力、料温是否在工艺要求的范围之内,并指导平台工进行相应的调整。

抽查平台工是否按要求进行测平台比例和枪头的流量。

3)

打枪头小样:

严格按要求测试枪头小样的乳白、拉丝、失粘时间,并根据测试出来的反应时间调整原料的温度,并通知平台工原料温度的控制范围,切开泡沫时必须仔细的观察泡孔的质量,看是否达到工艺要求的均匀细密的要求。

测枪头小样的密度并记录。

4)

重新复检之前检查到的不合格参数(模具温度或平台的参数),看整改后是否达到工艺要求,如还达不到要求的则组织相关人员进行维修整改。

5)

去首检区确认首检箱体的尺寸是否合格,跟踪不合格箱门体的调模情况,检查箱门发泡各机台的发泡箱门体泡料填充的情况,是否有空泡软泡和假满的现象。

箱体后板排气孔的泡粒大小如何。

各机台的枪头是否有漏液压油或DOP的现象。

轻微的要求车间定时整改,严重的要立即停产维修。

6)

检查预混站的混料参数是否符合工艺要求。

预混站员工是否按工艺文件操作。

在MEF机中放白料出来做手工小样,检测泡料的密度和反应速度是否在工艺要求范围,并及时调整。

7)

下午上班(下半夜上班)再次检查箱门发泡的模具温度和平台的各项参数,是否在工艺要求的范围之内,如发现没达到工艺范围的及时整改,并警告或考核相关的平台工或机台的机长。

8)

签阅和汇总箱门体密度送检单的回执,看送检箱门体的密度情况,达不到要求的应及时分析整改,并组织重新送检。

检查压力试验的箱门体是否达到工艺要求的标准,并在送检单上签名确认。

根据自己的时间合理的安排做发泡实验模泡沫或拆箱,送检泡沫的各项参数情况。

9)

去换后板区域和拆报废箱门体的区域查看报废箱门体的泡料填充情况,看是否有正品箱上面观察不到的顶部、底部、后板、层条是否有空泡、软泡的现象,门体四角和阁架是否有空泡、软泡的现象,如有发现及时分析并整改。

10)

去预装组检查中空后板和后底板排气孔的透气情况,排气孔扎穿的必须达到90%,达不到要求的找品质部进检通知厂家定时整改,逾期未整改的填写内部信息反馈单及时反馈。

11)

检查预装的挡泡块是否按工艺要求粘贴,挡泡块的尺寸是否按工艺要求制作,没按要求的必须马上整改,如果发泡箱体有异常的情况则必须拆箱返工后才允许发泡。

51、你所在工序所使用的材料有哪些?

这些材料的名称和质量要求是什么?

这些材料分别用在什么冰箱上?

起什么作用?

52、你所在工序的自检、互检内容和要求是什么?

53、当你所在工序所使用的材料达不到要求时怎么处理?

当你所在工序的加工内容达不到要求时,怎么处理?

54、你所在工序使用的设备名称是什么?

55、你所在工序所使用的设备有哪些需要控制的参数?

这些参数要求在什么范围内?

这些参数达不到要求时,会引起什么后果?

这些参数由谁来设定,由谁来调整?

在什么情况下才需要调整?

怎样调整?

其操作过程如何?

56、你所在工序有哪些参数需要记录?

多长时间记录一次?

57、当发泡质量达不到要求时,如何判定是否与设备有关?

当确定是设备问题时,应如何去处理?

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 最新 冰箱 发泡 基础知识 资料

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx