高温烘箱性能验证Word文档格式.docx

高温烘箱性能验证Word文档格式.docx

- 文档编号:21541093

- 上传时间:2023-01-31

- 格式:DOCX

- 页数:11

- 大小:19.28KB

高温烘箱性能验证Word文档格式.docx

《高温烘箱性能验证Word文档格式.docx》由会员分享,可在线阅读,更多相关《高温烘箱性能验证Word文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

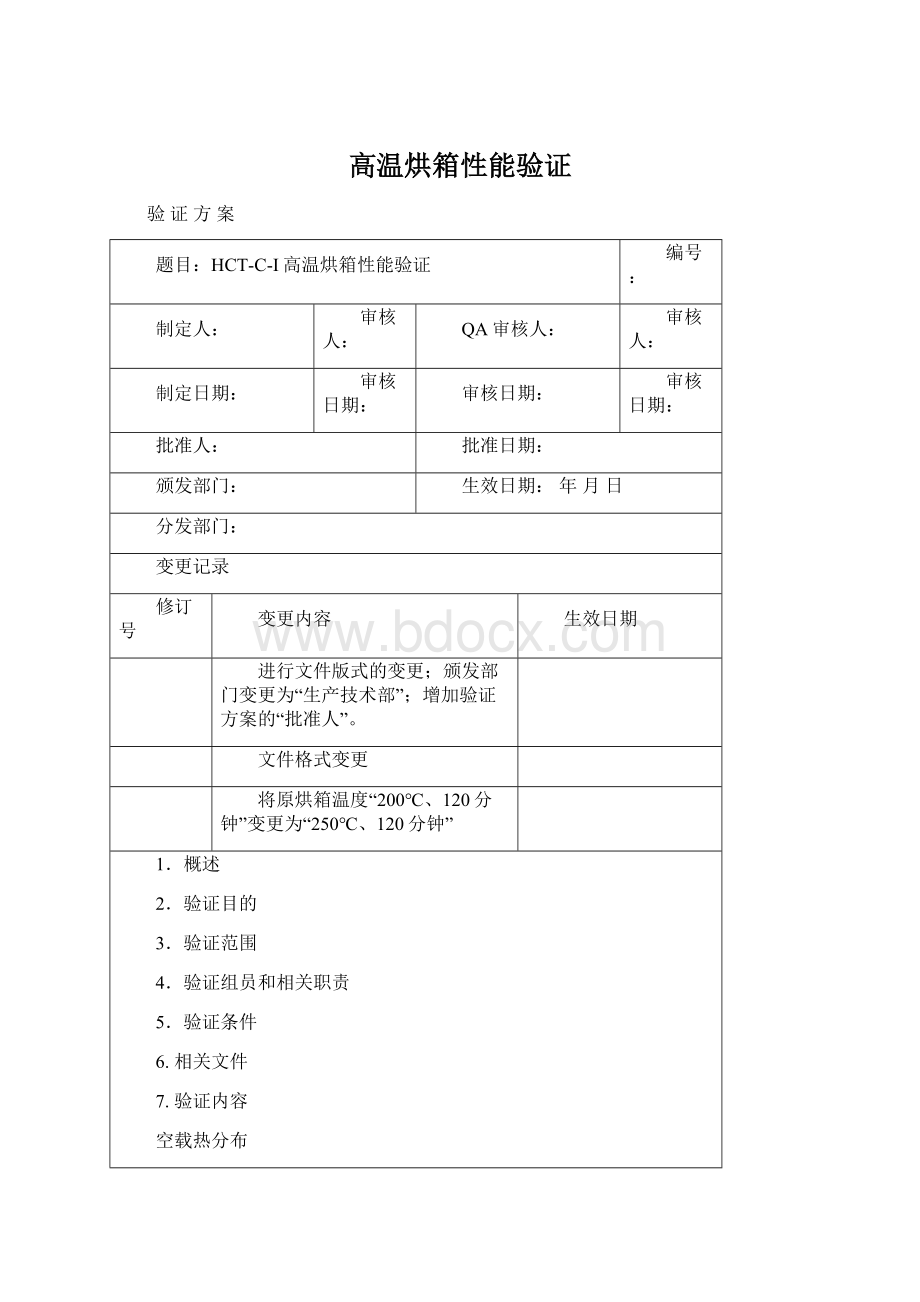

文件格式变更

将原烘箱温度“200℃、120分钟”变更为“250℃、120分钟”

1.概述

2.验证目的

3.验证范围

4.验证组员和相关职责

5.验证条件

6.相关文件

7.验证内容

空载热分布

负载热分布

负载热穿透

微生物指示剂挑战性验证

细菌内毒素挑战性验证

8.偏差与处理报告

9.验证结果及评价

10.验证周期

1.概述

我公司生化原料使用的HCT-C-I高温烘箱,工艺上(200℃、120分钟)主要用于生化原料(B1)胰激肽原酶、脱氧核苷酸钠(供注射用)和脱氧核苷酸钠(供口服用)冻干盘及相关容器具灭菌及除热原。

经近几次对HCT-C-I高温烘箱在(200℃、120分钟)条件下进行细菌内毒素检测,检测结果显示HCT-C-I高温烘箱在(200℃、120分钟)条件下个别点已无法达到工艺上除热原的要求,为了达到除热原的要求,现将原工艺上200℃、120分钟调整为250℃、120分钟。

公司设备编号:

GZ-71

安装地点:

生化原料车间精烘包(B1)容器具清洗室

验证HCT-C-I高温烘箱在250℃、120分钟条件下,是否能达到工艺上除热原的要求。

3.验证范围:

本验证适用于HCT-C-I高温烘箱性能验证。

4.验证组员和相关职责

项目名称

验证职务

所属部门职务

职责

批准人

质量受权人

负责批准验证计划、验证方案和验证报告;

出具验证合格证书。

验证负责人

质量转受权人

负责组织协调验证工作实施,监督指导验证项目的实施;

总结评估验证结果。

验证组长

原料部经理

根据验证计划安排,负责项目验证立项提出,组织验证小组人员起草验证方案并按方案要求实施验证。

各阶段验证结果汇总及评价,起草验证报告,对整个项目验证负责。

组员

车间技术员

起草验证方案及验证报告、负责按验证方案组织实施项目的具体内容

现场QA

对验证项目作现场监控

岗位操作员

实施验证项目中各相关岗位实际生产操作

验证专员

组织协调验证工作,审核验证方案及验证报告。

5.验证条件:

在岗人员均经过GMP知识,药品管理法及其实施细则、产品质量法等法律法规的培训。

在岗人员均为经过岗位SOP、岗位安全操作法、工艺规程、卫生标准清洁规程等岗位专业知识培训,并持岗证的熟练工人。

验证前确认

5.3.1验证方案培训确认

参加培训人员

培训日期

结果

培训人:

日期:

5.3.2主要检验仪器、计量器具再确认

项目

校验周期

校验时间

目前工作状况

确认结果

确认人:

复核人:

确认日期:

文件名称编号

《HCT-C-I型高温烘箱清洁与使用操作规程》SOP-RW-072

7.验证内容

空载热分布

1

2

3

4

5

6

8

9

7

7.1.1验证目的:

在空载的情况下,验证烘箱的热分布情况,以确认烘箱空载的情况下的最冷点

7.1.2验证步骤:

在空载情况下,将10支温度探头通过验证口放入烘箱内,1支放在灭菌器温度控制探头旁(在设备回风口位置),其余9支安装在箱体内的上、下,每层4个角落各安装一支,中间一支。

温度探头安装时不应与箱内金属接触。

在空载条件下,按灭菌程序进行灭菌操作。

灭菌室达到设定的温度并稳定后(一般3分钟)至灭菌计时结束期间灭菌室的温度分布情况。

到达保温温度并稳定后后每隔30分钟记录一次记录仪显示的温度,连续运行三次,以检查其重现性。

温度探头分布如右图所示。

7.1.3验证标准:

升温至250℃,最大温度偏差≤±

15℃。

7.1.4验证记录(见附表一1)

7.1.5空载热分布验证结果及评价:

评价人/日期:

负载热分布

7.2.1验证目的:

验证烘箱的热分布情况,以确认烘箱负载的情况下的最冷点,与空载情况下的最冷点比较,验证负载情况下是否对烘箱的热分布有影响。

7.2.2验证步骤:

在负载情况下,检查在最大负载下,同空载试验方法。

按灭菌程序操作规程运行,运行过程中记录仪记录各点温度,看灭菌室达到设定的温度并稳定后(一般3分钟)至灭菌计时结束期间灭菌室的温度分布情况。

(探头分布同空载)

7.2.3验证标准:

升温至250℃,最大温度偏差≤±

7.2.4验证记录(见附表-2)

装载情况说明:

7.2.5负载热分布验证结果及评价:

评价人/日期:

7.3.1验证目的:

在负载确认最冷点情况下,验证最冷点能够达到工艺灭菌或除热原的要求。

7.3.2验证步骤:

在烘箱负载情况下,将部分温度探头放置在负载物的内部,同满载情况下,每隔15分钟记录各探头,记录最冷点的保温时间,能否达到工艺灭菌条件。

7.3.3验证标准:

升温至250℃,保温时间≥120分钟

7.3.4验证记录:

(见附表-2)

负载条件及验证探头分布说明:

7.3.5热穿透验证结果及评价:

微生物挑战性验证

7.4.1验证目的:

在负载情况下,通过微生物挑战性试验,验证烘箱灭菌是否达到要求。

7.4.2验证步骤:

在负载情况下,将微生物指示剂(枯草黑色变种芽孢ATCC9372)移至无菌玻璃平皿内,分别放置在烘箱不同位置和最冷点。

灭菌结束后,将菌片无菌接种于培养液内37℃48小时培养,同时设置一支未经消毒的菌片作阳性对照。

7.4.3验证标准:

培养液48小时培养后,若培养液变混浊,颜色由红变黄判为阳性,培养液澄清颜色不变为阴性,继续培养至七天,若仍无菌生长判为灭菌合格。

7.4.4验证结果:

负载、微生物指示剂及分布说明:

编号

第一次

检验日期:

报告日期:

第二次

第三次

48小时培养结果

7天培养

7天培养结果

10

阳性对照

检测人/日期

复核人/日期

7.4.5微生物指示剂挑战性验证结果及评价

内毒素挑战性验证

7.5.1验证目的:

在负载情况下,通过微生物挑战性试验,验证烘箱除热原是否达到要求。

7.5.2验证步骤:

在负载情况下,将内毒素指示剂安瓿折断瓶颈,用铝箔纸封好,分别放在烘箱不同位置及最冷点。

结束后,将样品按凝胶法进行细菌内毒素限量检查。

7.5.3验证标准:

灭活后的细菌内毒素指示剂的内毒素下降3个对数单位以上的要求。

7.5.4验证结果

负载、内毒素指示剂及分布说明:

7.5.4.1第一批:

验证用内毒素

指示剂单位

验证后样品检测前的稀释倍数

检测用鲎试

剂灵敏度

检测结果

内毒素下降对数单位

检测人/日期:

复核人/日期:

7.5.4.2第二批:

7.5.4.3第三批:

内毒素下降

对数单位

7.5.5内毒素指示剂挑战性验证结果及评价:

8.偏差与处理报告:

9.验证结果及总体评价:

10.验证周期:

每年进行一次设备性能验证,在设备发生影响性能质量方面的变更或大修时,应重新进行验证。

附表-1空载、满载热分布记录

验证阶段:

参数设定:

验证日期:

验证人:

时间

T1

T2

T3

T4

T5

T6

T7

T8

T9

T10

MAX

MIN

AVG

MAX-MIN

MAX-AVG

AVG-MIN

附表-2满载热穿透记录

BW

FBW

FH1

FH2

FH3

FH4

FH5

FH6

FH7

FH8

FH9

FH10

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 高温 烘箱 性能 验证

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx