可靠性测试规范.docx

可靠性测试规范.docx

- 文档编号:2149579

- 上传时间:2022-10-27

- 格式:DOCX

- 页数:17

- 大小:25.96KB

可靠性测试规范.docx

《可靠性测试规范.docx》由会员分享,可在线阅读,更多相关《可靠性测试规范.docx(17页珍藏版)》请在冰豆网上搜索。

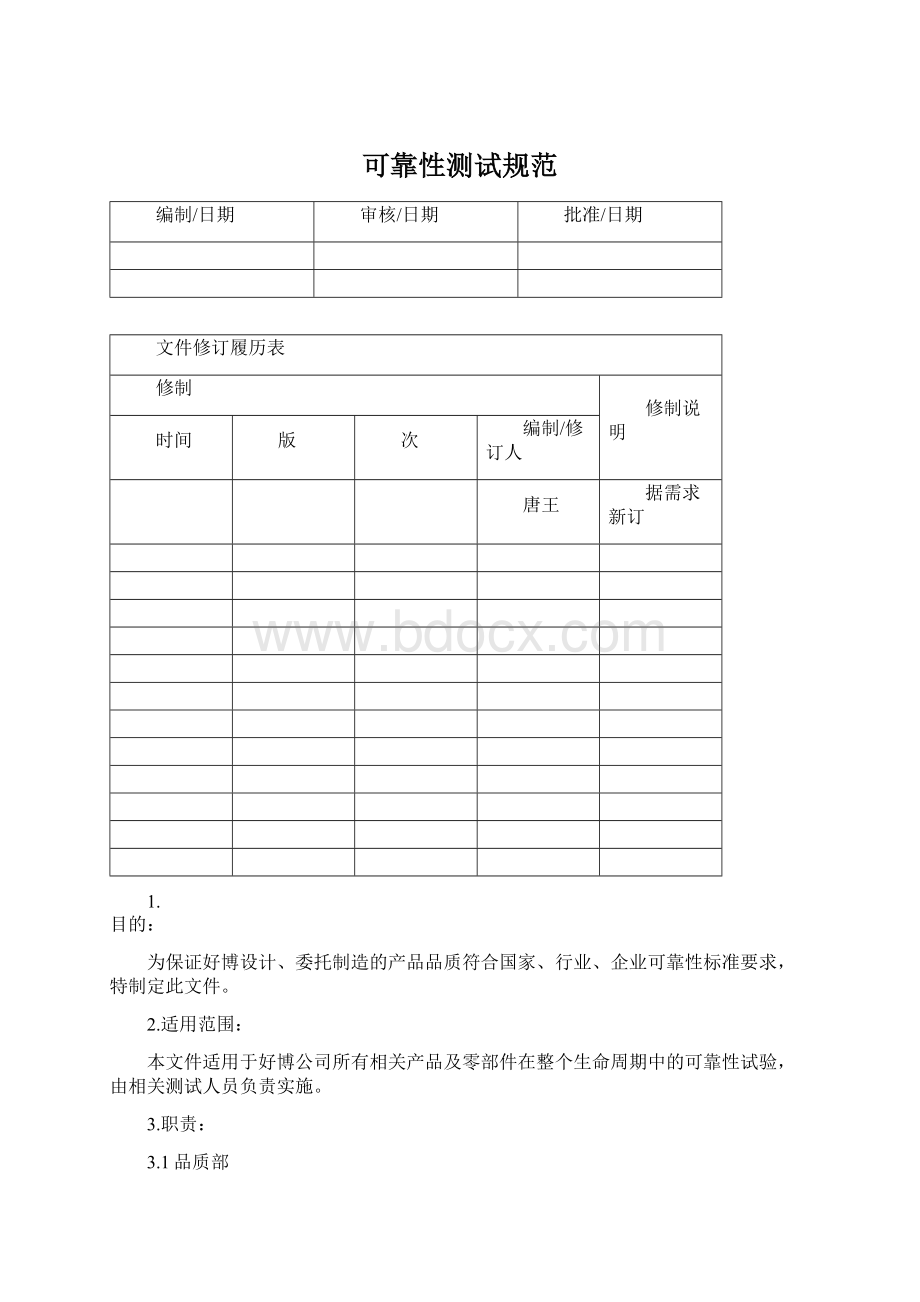

可靠性测试规范

编制/日期

审核/日期

批准/日期

文件修订履历表

修制

修制说明

时间

版

次

编制/修订人

唐王

据需求新订

1.

目的:

为保证好博设计、委托制造的产品品质符合国家、行业、企业可靠性标准要求,特制定此文件。

2.适用范围:

本文件适用于好博公司所有相关产品及零部件在整个生命周期中的可靠性试验,由相关测试人员负责实施。

3.职责:

3.1品质部

3.1.1可靠性试验的归口管理部门,负责操作试验,出具测试报告,并将其归档管理(正常生产的常温老化测试除外);

3.1.2负责进行或督促外协加工厂按好博公司可靠性试验要求进行测试,并进行试验前后样品的测试;

3.1.3负责将可靠性试验不合格内容通报给相关部门,并跟进验证其改善过程;

3.1.4负责根据可靠性试验结果,判定整机、物料是否可投产或出货。

3.2可靠性测试实验室

3.2.1负责可靠性测试的实施;

3.2.2协助外协厂完成相关可靠性试验;

3.2.3负责出具可靠性测试报告。

3.3其他部门

根据需求按规定要求进行申请,并对测试结果进行确认和改善。

1

2

3

4.定义:

为了了解、考核、评价、分析和提高产品可靠性而进行的试验。

5.样品选取原则

4

5

5.1物料可靠性试验原则

5.1.1新物料、变更物料样品验证时;

5.1.2物料正常供应,每批来料时,可根据实际情况调整。

5.2整机可靠性试验原则

5.2.1新产品、硬件变更、包装方式变更等其它关键设计变更后产品批量量产前;

5.2.2量产产品每季度的可靠性试验,具体选取原则如下:

5.2.2.1本季度生产量在所有机型中排名前三的产品;

5.2.2.2出现客户投诉,经品质部确认有必要做可靠性测试时;

5.2.2.3停产一个月后重新生产;

5.2.2.4其它,根据实际情况予以调整。

5.2.3根据实际情况需进行的其它可靠性试验产品。

5.3可靠性试验计划拟定的时间

5.3.1新产品、硬件变更产品、新物料、变更物料实际发生时;

5.3.2正常供应的物料为每批来料检验时,可根据实际状况予以调整;

5.3.3定期产品的可靠性试验计划的拟定:

在每个季度的第二个月月末前拟定下季度的定期产品可靠性试验计划。

5.4样品/样机要求

5.4.1产品外观应整洁,表面不应有凹痕、划伤、裂缝、变形、等缺陷,表面涂层不应起泡、龟裂、脱落。

金属零件不应有锈蚀及其他机械损伤。

开关、按键、旋钮的操作应灵活可靠、零部件应紧固无松动、指示正确,各种功能应正常工作,说明功能的文字和图表符号标准应正确、清晰、端正、牢固。

5.4.2样品应检查OK后才可以进行可靠性试验。

如果存在不良,在该不良对所做试验无影响的情况下,可以进行相关试验,但试验前必须详细地记录不良现象。

6.可靠性测试项目

6

6.1气候环境类测试

高温动作测试、低温动作测试、高温储藏测试、低温储藏测试、常温老化测试、高温高湿测试、高低温循环冲击测试、盐雾测试。

6.2机械操作类测试

连接器插拔测试、线材弯折寿命测试、线材(或连端子)抗拉强度测试。

6.3表面处理类测试

丝印附着力测试、涂层附着力测试、涂层硬度测试。

6.4包装可靠性测试

包装跌落测试、模拟汽车运输振动测试。

7

4

7.测试方法及判定基准:

7.1高温动作

7.1.1试验方法

样品应在不包装,并处于温度45℃或50℃湿度60%的恒温槽/箱中工作8H以后,在当时的温度环境下进行检查。

7.1.2测试备注条件

出口产品:

50℃/8小时/湿度60%;

内销产品:

50℃/4小时/湿度60%或45℃/8小时/湿度60%。

7.1.3判定标准

所具有的所有功能均能实现和符合标准。

7.2低温动作

7.2.1试验方法

样品在不包装,并处于温度-10℃~-15℃的恒温箱槽内工作8小时以后,在当时的温度环境下进行检查。

7.2.2产品备注条件

出口产品:

-15℃/4小时

内销产品:

-10℃/4小时

7.2.3判定标准

所具有的所有功能均能实现和符合标准。

7.3高温储藏

7.3.1试验方法

样品按出货要求包装好,放入恒温箱内。

7.3.2产品备注条件

出口产品:

60℃/16小时/湿度60%

内销产品:

55℃/16小时/湿度60%

7.3.3判定标准

储藏完成后,在常温下恢复4H后进行检测,产品所具有的所有功能均能实现和符合标准。

7.4低温储藏

7.4.1试验方法

样品按出货要求包装好,放入恒温箱内。

7.4.2产品备注条件

出口产品:

-20℃/16小时

内销产品:

-15℃/16小时

7.4.3判定标准

储藏完成后,在常温下回复4H后进行检验,产品所具有的所有功能均能实现和符合标准。

7.5常温老化

详见整机老化测试规范。

7.6高温高湿试验

7.6.1试验方法

样品在完全包装不通电和正常工作摆放位置的情况下放入温度为45℃±2℃,湿度90%-95%搁置8H,然后在常温下放置4H后进行检验。

7.6.2判定标准

产品所具有的所有功能均能实现和符合标准。

7.7高低温循环冲击试验

7.7.1试验方法

样品在完全包装的情况下,置放在恒温箱内,将温度至-20℃±2℃保存2小时后,再将温度升至50℃±2℃保存2小时,再经2小时,降至-20℃……,共进行5次循环,循环结束后在常温下放置4H后进行检验。

7.7.2判定标准

产品所具有的所有功能均能实现和符合标准。

7.8盐雾测试

7.8.1实验条件:

7.8.1.1实验溶液

试验溶液采用氯化钠(化学纯、分析纯)和蒸馏水或去离子水配置,其浓度为(%)(质量百分比),雾化后的收集液,除挡板挡回部分外,不得重复使用;备注:

为配置浓度为5%的盐溶液,可以通过下式计算所需氯化钠的质量;所需氯化钠质量=水的质量。

7.8.1.2溶液PH值

雾化前的盐溶液PH值在~(352℃)之间。

7.8.1.3喷雾量

在工作空间任意位置,用面积为80cm²的漏斗收集连续雾化16h的盐雾沉降量,平均每小时应收集到~的溶液。

7.8.1.4其他条件

实验室内温度(指箱体内的温度)35±2℃;

饱和压力桶内温度47±1℃;

饱和桶压力1Kgf

7.8.2雾化测试时间标准:

序号

材质

表面处理方式

雾化时间

1

铜

镀镍

12H

镀锡

8H

先镀镍再镀锡

24H

镀金

24H

2

SPCC(冷轧钢板)

镀镍

12H

镀锡

8H

镀白锌

24H

镀蓝白锌

24H

镀彩锌

24H

3

铝合金

本色阳极氧化

48H

阳极发黑

48H

4

螺丝类

镀锌

12H

镀亮锌

12H

镀亮镍

8H

镀黑镍

8H

5

SECC(热镀锌板)

8H

6

不锈钢

96H

说明:

a.如果产品使用环境相对较为严酷,可能要求的连续雾化时间高于本规范,那么则按产品规格书所要求的雾化时间进行试验;如无特殊要求或要求低于本规范则一律按本规范执行;

b.如果金属结构件的供应商所提供的承诺书、盐雾试验报告等资料所体现的连续雾化时间高于本规范,则按供应商提供的雾化时间进行试验,否则将按本规范执行。

7.8.3样品的放置原则:

7.8.3.1试件的被试表面不能受到盐雾的直接喷射。

7.8.3.2试件表面在试验箱中的放置角度是非常重要的,原则上平板试样的被试表面朝上并与垂直方向成20±5°的角;对于表面不规则的试件,可采取多种放置状态,务必使每个主要表面能同时接受盐水的喷雾。

7.8.3.3试件的排列,应使喷雾自由的全部落至全部试件表面上,不应妨碍喷雾自由下落。

7.8.3.4试件不可相互接触,也不可接触到金属性导体或有毛细现象作用的物质,以及其它支架外的物体。

7.8.3.5盐溶液禁止从一个试件上滴落到其它的试件表面。

7.8.3.6试件如果有识别的标记等粘贴物,应尽量置于试件的下方。

7.8.3.7对于一个新的检测或总试验时间超过96h的测试,可允许被测试样移位。

在此情况下,移位的次数和频率由操作者来决定,但是需要在试验报告中注明。

7.8.4实验样品的预处理:

7.8.4.1试验前必须仔细的清洗被测试样品,尽可能地清除那些可能会影响试验结果的杂质(灰尘、油污或其它杂质)。

所用的清洗方法应取决于试件材料性质,试件表面及污物清洗时,不应使用可能侵蚀试样表面的研磨材料或溶剂。

7.8.4.2使用适当的的有机溶剂(沸点在60~120℃之间的碳氢化合物)和干净的软毛刷或超声清洗装置彻底清洗被测试样品。

清洗后,用新溶剂冲洗试样,然后干燥。

7.8.4.3清洗后的样品,应避免再次被不经意的触摸而污染。

7.8.4.4试验前不应进行清洗掉有意涂覆保护性有机膜层的试样。

7.8.4.5如果试样是从较大的带有涂层的的工件上切割下来的,不应损坏切割区附近的覆盖层。

除非另有规定,必须采用适当的在测试条件下稳定的覆盖层,如油漆、石蜡或胶带等,对切割区进行保护。

7.8.5检验结果判定原则:

7.8.5.1试验后的外观

检查外观的缺陷情况,如点蚀、裂纹、气泡等分布和数量。

7.8.5.2电气性能检查

如果是电子电器产品整体进行试验,试验后需要对电气性能进行检测,检查电气规格是否和试验前保持一致。

7.8.5.3试验结果的评级和判定

对于盐雾试验结果的判定和表述有多种方法,譬如,按照腐蚀物的特征进行表述、按照腐蚀面积的百分比进行评级、按照腐蚀率进行表述以及按照重量递减表述等多种方式。

根据我们公司产品的特点,决定采用GB/T6461-2002《金属基本体上金属和其它无机覆盖层经试验后的试样和试件的评级》所制定的按照腐蚀面积进行评级的方法。

7.8.5.3.1评级计算公式

金属镀层的腐蚀评级是根据腐蚀缺陷所占总面积的百分数,按下列公式计算而得到:

Rp=3(2-LogA)

式中:

Rp——腐蚀的评级数,化整到最接近的整数,如下表中所示;

A——机体金属腐蚀所占总面积的百分数;

根据上述计算公式可以得出腐蚀缺陷面积与腐蚀评级的关系,如下表格:

缺陷面积A(%)

腐蚀评级Rp

无缺陷

10

0<A≤

9

<A≤

8

<A≤

7

<A≤

6

<A≤

5

<A≤

4

<A≤10

3

10<A≤25

2

25<A≤50

1

50<A

0

7.8.5.3.2备注:

a.对缺陷面积极小(如小于%)的试样,如果按照上述公式计算,将导致评级大于10,因此上述公式仅适用于A>%的试样;

b.在某些情况下,可能难以计算出准确的面积,尤其是深度加工的试样,如螺纹、孔等,在这种情况下检查者要尽可能精确的估计此面积;

c.对于SECC(镀锌钢板)在进行缺陷面积计算时,试件加工的切口处可以不计在内;

d.在计算缺陷面积时涉及到的“总面积”是指试件在箱体内喷雾所能覆盖到的试验面积,其它所不能覆盖的面积不计在内。

7.8.5.3.3实验结果的判定

a.Rp=10的试验结果可以直接通过;

b.Rp=7~9的试验结果,如果没有用户特殊的要求,可以让步接收;

c.Rp=3~6的试验结果,需要相关职能部门进行评估,然后根据评估的结果进行判断;

d.Rp=0~2的试验结果,则判为不合格。

7.9跌落试验

7.9.1试验方法

包装好的样品,根据下表规定,按一角、三棱、六面的顺序跌落各一次。

No.

位置

描述

1

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 可靠性 测试 规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx