内轮廓零件加工Word格式.docx

内轮廓零件加工Word格式.docx

- 文档编号:21464315

- 上传时间:2023-01-30

- 格式:DOCX

- 页数:12

- 大小:872.32KB

内轮廓零件加工Word格式.docx

《内轮廓零件加工Word格式.docx》由会员分享,可在线阅读,更多相关《内轮廓零件加工Word格式.docx(12页珍藏版)》请在冰豆网上搜索。

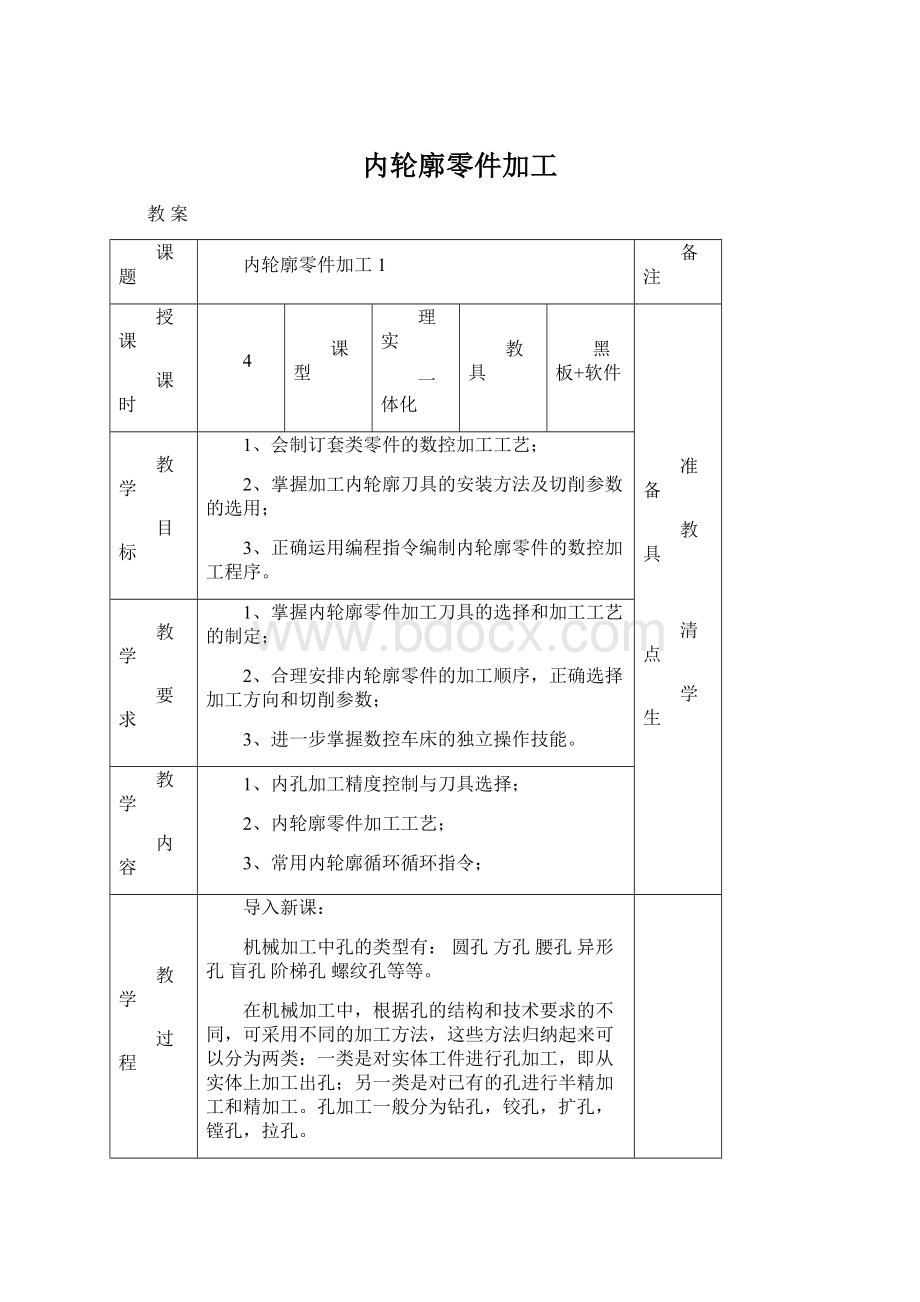

要求

1、掌握内轮廓零件加工刀具的选择和加工工艺的制定;

2、合理安排内轮廓零件的加工顺序,正确选择加工方向和切削参数;

3、进一步掌握数控车床的独立操作技能。

内容

1、内孔加工精度控制与刀具选择;

2、内轮廓零件加工工艺;

3、常用内轮廓循环循环指令;

过程

导入新课:

机械加工中孔的类型有:

圆孔方孔腰孔异形孔盲孔阶梯孔螺纹孔等等。

在机械加工中,根据孔的结构和技术要求的不同,可采用不同的加工方法,这些方法归纳起来可以分为两类:

一类是对实体工件进行孔加工,即从实体上加工出孔;

另一类是对已有的孔进行半精加工和精加工。

孔加工一般分为钻孔,铰孔,扩孔,镗孔,拉孔。

孔加工刀具多为定尺寸刀具,如钻头、铰刀、内孔车刀、镗刀等,在加工过程中,刀具磨损造成的形状和尺寸的变化会直接影响被加工孔的精度。

在车床上钻孔如图所示,工件装夹在卡盘上,钻头安装在尾架套筒锥孔内。

钻孔前先车平端面并车出一个中心坑或先用中心钻钻中心孔作为引导。

钻孔时,摇动尾架手轮使钻头缓慢进给,注意经常退出钻头排屑。

钻孔进给不能过猛,以免折断钻头。

钻钢料时应加切削液。

1、通孔车刀

为了减小径向切削力,防止振动,通孔车刀的主偏角一般为60—75度,副偏角为15—30度。

为了防止内孔车刀后刀面和孔壁摩擦又不使后角磨得太大,一般磨成两个后角。

2、、盲孔车刀

盲孔车刀是用来车盲孔或台阶孔的,主偏角为90—93度,刀尖在刀杆最前端,刀尖与刀杆外端的距离小于内孔半径。

结合

普车

实习

讲解

工艺分析与安排

内孔加工工艺与外轮廓加工基本相同,分析零件图纸—确定装甲方案---确定加工顺序与走刀路线----刀具选择---确定切削用量---编制加工程序

为了增加车削刚醒,防止产生振动,要尽量选择粗的刀杆,装夹时刀杆伸出长度尽可能短,只要略大于孔深即可。

刀尖要对准工件中心,刀杆与轴心线平行。

为了确保安全,可在车孔前,先用内孔刀在孔内试走一遍。

精车内孔时,应保持刀刃锋利,否则容易产生让刀,把孔车程锥形。

内孔加工质量分析

1、内孔尺寸精度超差:

主要由于没有仔细测量或测量方法有误造成。

2、孔有锥度:

可能是由于切削用量选择不当,车刀磨损,刀刃不够锋利,刀杆刚性差而产生让刀等原因造成,车床主轴轴线歪斜,床身导轨严重磨损也是造成所加工孔有锥度的原因。

3、孔表面粗糙度超差:

可能是由于切削用量选择不当,产生积屑瘤;

或车刀磨损,刀刃不够锋利,切削时刀杆振动造成。

在数控车床上加工孔,无论是钻孔还是镗孔,都可以用G01来直接完成;

而对于较深的孔,则最好采用深孔钻削循环指令G74来进行加工。

孔加工G01

例1:

如图1-54所示通孔,利用G01编制精加工程序。

锥形通孔工件编程实例

分析:

分析控的类型特点,确定加工工艺与刀具

O0021;

程序名

N10G00X150.Z100.T0101;

程序起点,换1号镗刀

N20MO3S400;

主轴正转,转速为400r/min

N30G00X59.98Z2.;

快速运动至程序起点

N40G01Z0F0.2;

靠近工件

N50X39.98Z-29.99F0.08;

镗锥孔

N60Z-73.;

镗Ф40mm的孔

N70G00X35.;

让刀

N80Z2.;

退刀

N90G00X150.Z100.;

快速返回换刀点

N100T0100;

取消刀补

N110M30;

程序结束并返回程序开始

画图

例2:

如图所示盲孔,毛坯内孔直径为Ф16mm,外圆已加工至合格尺寸,利用G01编制孔加工程序。

设1号刀为粗镗刀,2号刀为精镗刀;

精镗加工余量为0.5mm。

O0022;

N10G00X100.Z100.T0101;

程序起点,换1号镗刀并调用1号刀补

N20MO3S800M08;

主轴正转,转速为800r/min,切削液开

N30G00X18.Z2.;

快速运动至粗镗起点

N40G01Z-30.F0.1;

第一次粗镗Ф20mm的孔

N50G00X16.;

N60Z2.;

N70X19.5;

进刀,留0.5mm精镗余量

N80G01Z-30.F0.1;

第二次粗镗Ф20mm的孔

N90X16.;

N100Z2.;

N110G00X100.Z100.;

N120T0100;

取消1号刀补

N130T0202;

换2号精镗刀

N140G00X14.Z2.;

快速运动至精镗起点

N150G01X20.Z-1.F0.05;

倒内孔倒角

N160Z-30.;

精镗Ф20的孔

N170G00X16.;

N180Z2.;

N190G00X100.Z100.;

N200T0200;

取消2号刀补

N210M30;

+

仿真

演示

端面切槽、深孔钻削循环指令G74

端面深孔钻削循环指令G74主要用于深孔加工。

在钻削较深的孔时,如果采用一次钻削将会缩短刀具的寿命,降低零件的加工精度,因此,在加工深孔时常采用钻削循环。

G74程序段格式为:

G00XαZβ

G74Re

G74X(U)Z(W)PΔiQΔkRΔdFf

程序段中各字母含义为:

e—每次钻削后的回退量(不带符号)。

X(U)—B点的X方向上绝对(增量)坐标。

Z(W)—B点的X方向上绝对(增量)坐标。

Δi—X方向的移动量,无符号指定,单位为um。

W—钻削总深度。

Δk—每次钻削深度(不带符号),单位为um。

Δd—刀具在切削底部的退刀量,通常为正值,单位为um。

例3:

加工如图1-57所示的深孔,其中e=1,Δk=20,F=0.1,用深孔钻削循环指令G74编写加工程序。

由图可知,需要加工的孔直径较小,但深度较大,如果采用一次钻削,刀具不易散热,将会缩短刀具的使用寿命,降低工件的加工精度。

因此,应在钻削过程中,采用断续进刀,以利于切削液顺利到达刀尖部

位,达到散热与排屑的目的。

根据孔径大小,选用直径为φ20mm的钻头,并且钻头长度必须大于100mm,本例中钻头长度为125mm为宜。

O0023;

程序起点,换1号钻头并调用1号刀补

N20MO3S600;

主轴正转,转速为800r/min

N30G00X0Z2.;

快速运动至起刀点

N40G74R1.;

回退量1mm

N50G74Z-100.Q20.F0.1;

钻孔,深80mm,每次钻20mm,进给速度0.1mm/r

N60G00X100.Z100.;

N70T0100;

N80M30;

固定循环G90加工

该指令主要用于内、外圆柱面和圆锥面的循环切削。

G90指令格式为:

G00XZ

定位点坐标

圆柱面切削终点相对于循环起点的增量坐标值

G90X(U)Z(W)F;

圆柱面切削终点的绝对坐标值进给速度

例题1:

用G90编制加工程序

固定循环G71加工

内径粗车复合循环指令G71

外圆粗车循环指令G71适用于圆筒毛坯料粗镗内径。

G71指令格式为:

G71UΔdRe

G71PnsQnfUΔuWΔwFfSsTt

α、β—粗车循环起刀点位置坐标。

在车削圆柱毛坯料粗车外径时,α值应比毛坯直径稍大1~2mm,β值应离毛坯右端面2~3mm;

在镗削圆筒毛坯料粗镗内径时,α值应比毛坯直径稍小1~2mm,β值应离毛坯右端面2~3mm.

Δd—循环切削过程中径向进刀量,半径值(不带符号),单位为mm。

e—循环切削过程中径向的退刀量,半径值,单位为mm。

ns—精车加工程序的第一个程序段号。

nf—精车加工程序的最后一个程序段号。

Δu—X方向(径向)的精加工余量,直径值,单位为mm;

但在粗镗内径时,应指定为负值。

Δw—Z方向(轴向)的精加工余量,单位为mm。

注意:

2使用G71时,零件沿X和Z方向必须是单调递减或单调递增。

②顺序号“ns”和“nf”之间的程序段所包含的任何F、S、T功能都被忽略,而在G71程序段中的F、S、T功能才有效。

S、T指令可与G71指令分段书写。

例题2:

用G71编制加工程序

利用G71编制加工内孔程序时,工艺安排与外圆加工雷同,只是注意:

刀具选择;

循环起点的设置;

孔内退刀方向,指令中Δu为负值即可。

课堂

练习

课后

作业

查询关于内孔加工种类与加工方式有哪些?

授课

心得

(注:

范文素材和资料部分来自网络,供参考。

只是收取少量整理收集费用,请预览后才下载,期待你的好评与关注)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 轮廓 零件 加工

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx