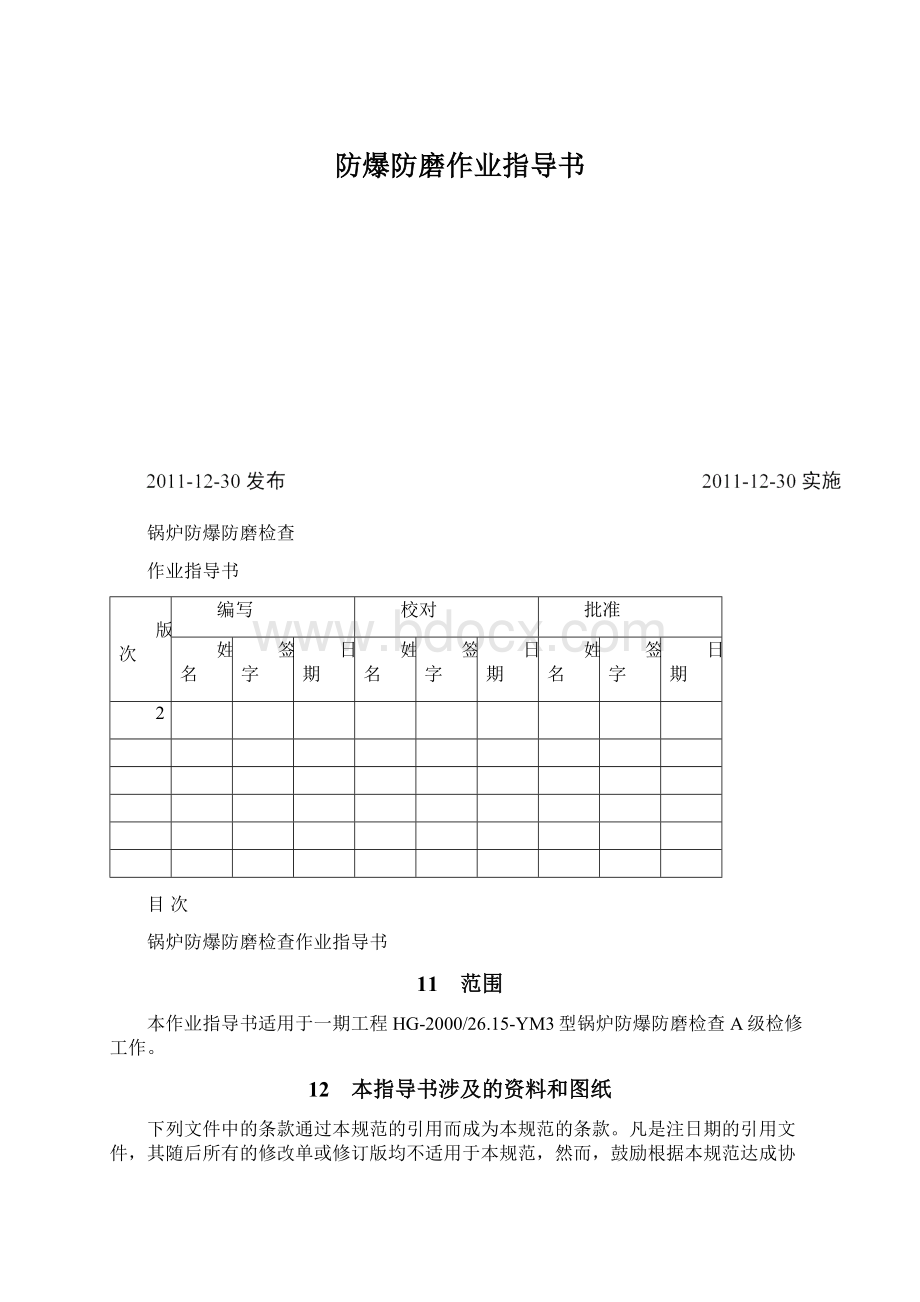

防爆防磨作业指导书文档格式.docx

防爆防磨作业指导书文档格式.docx

- 文档编号:21459358

- 上传时间:2023-01-30

- 格式:DOCX

- 页数:37

- 大小:39.50KB

防爆防磨作业指导书文档格式.docx

《防爆防磨作业指导书文档格式.docx》由会员分享,可在线阅读,更多相关《防爆防磨作业指导书文档格式.docx(37页珍藏版)》请在冰豆网上搜索。

□后水吊挂管

φ51×

11.515CrMoG

3.

□水冷壁内螺纹管(四头)

φ28.6×

6.215CrMoG

300

4.

□前墙水冷壁下斜坡弯管

弯管Φ32×

6.5MWT15CrMoG

根

100

5.

□侧墙水冷壁下斜坡弯管

φ32×

6.5MWT15CrMoG

10

6.

□吹灰孔处水冷壁弯管

60

7.

□防磨瓦

米

20

8.

9.

□过热器钢管

φ60×

1212Cr1MoVG

150

10.

φ54×

9.5SA213-TP347H

11.

9SA213-TP347H

12.

φ63.5×

13.512Cr1MoV

160

13.

9SA-213T91

120

14.

8.5A-213S30432

15.

11.5SA-213TP310HCbN

16.

11SA213-TP347H

17.

18.

130

19.

9A-213S30432

20.

9SA-213TP347H

140

21.

8A-213S30432

22.

10SA-213TP310HCbN

220

23.

13.5SA-213TP310HCbN

24.

8.515CrMoG

25.

815CrMoG

26.

□顶棚管

9.515CrMoG

27.

φ44.5×

28.

□包墙管

φ38×

10.515CrMoG

29.

12.515CrMoG

30.

7.515CrMoG

31.

32.

φ42×

33.

34.

□再热器钢管

420G

35.

4SA-213TP347H

36.

4A-213S30432

37.

412Cr1MoV

38.

4SA-213TP310HCbN

39.

40.

712Cr1MoV

41.

δ=4 R=331Cr20Ni14Si2

42.

□省煤器蛇形管

6SA-210C

200kg

43.

省煤器吊挂管

10SA-210C

44.

30

15 现场准备及工具

15.1 现场准备

一、材料类

型号

□砂纸

#100

张

□切割片(手提)

φ150

片

□砂轮片

φ100

□砂轮磨头

个

□金属磨头

4

□石笔

□记号笔

□白胶布

卷

5

□白线绳

50

二、工具类

□海洋王探照灯

台

□超声波测厚仪

□超声波耦合剂

瓶

□放大镜

1

□游标卡尺

200mm

把

□卷尺

5M

□钢锯条

80~200

各10

□钢丝刷

□软毛刷

□三角锉刀

□半圆锉刀

□平板锉刀

□手锤

□绕线盘

盘

□漏电保护器

□照明灯线

付

□电笔

支

□撬杠

□手电筒

□活扳手

12″、18″

各1

□梅花扳手

19-22

□内六方扳手

6、8、10

套

□葫芦

1T

□坡口机

φ63

□焊接卡

各2

□锯弓

300mm

□坡口机刀具

□角向磨光机

□电动磨光机

□防护眼镜

3

□手提切割机

15.2 工作准备

□工器具已准备完毕,材料、备品已落实。

□检修地面已经铺设防护胶片,场地已经完善隔离。

□作业文件已组织学习,工作组成员熟悉本作业指导书内容。

□工作成员熟悉检修规程及标准、各项注意事项。

□

W1

15.3 办理相关工作票

□已办理工作票及开工手续,锅炉停运。

□动火工作票办理完毕。

□炉膛温度降至50℃以下,安全措施已做。

□检查验证工作票。

□进入炉膛内工作时,人孔门外应有专人监护。

□工作人员的着装应符合《安规》要求,衣物中不准携带与工作无关的零星物件,带入的工具应做好记录,工作完须检查工具与记录是否相符。

H1

16 检修工序及质量标准

16.1 测量数据注意事项

□所有测量结果均保留到小数点后两位。

□如未作特别说明,应从前向后数,从甲侧向乙侧数为测量、记录方向。

□单位:

mm。

16.2 水冷壁

□水冷壁规格φ28.6×

6.2,材质15CrMoG,管子节距44.5mm,整个炉膛共计1728根管子,前、后墙各432根,两侧墙各432根,炉膛前墙及两侧墙20.08米以上均采用内螺纹管。

下斜坡水冷壁

□此处长期受灰渣磨损而导致管壁减薄,管壁最薄在下弯头上200直管段处,测量该处壁厚见下附表1。

□下斜坡水冷壁前后墙斜坡易被炉膛掉下的大焦或火嘴掉下的面板砸伤,一般缺陷不大,可考虑补焊处理。

□检查下斜坡水冷壁四角开裂情况,检查开裂处周围水冷壁管磨损情况,做好记录。

□对下斜坡两侧墙均匀测厚,每面墙取5至10处,记录如下:

甲侧墙

乙侧墙

□检查发现的其他缺陷,做好记录。

吹灰器区域水冷壁

□吹灰器周围水冷壁管被吹灰器吹损减薄情况严重。

火焰电视区域水冷壁

□火焰电视的压缩空气安装偏斜后易对水冷壁吹损。

炉膛其他开孔处水冷壁

□炉膛开孔处负压漏风易对孔周围管子磨损。

上斜坡水冷壁

上斜坡管子砸坑

□上斜坡水冷壁管有被异物砸伤的痕迹。

上斜坡与侧包墙密封开裂处

□该处易被漏风磨损。

上斜坡管壁测量及鳍片开裂检查

□上斜坡水冷壁鳍片由于高温且散热不足,鳍片容易烧裂,对该处水冷壁鳍片进行检查,主要查鳍片裂纹有没有发展到管子上的。

燃烧和高温区域水冷壁

检查燃烧区域水冷壁有无过热,变色,涨粗,重皮,严重减薄等缺陷

燃烧器抽出后,检查与燃烧器大滑板相连处水冷壁情况,并检查有无火嘴震动磨损或漏风吹损周围水冷壁管现象

高温区域水冷壁

□对高温区域分三层(火嘴上1米,2米,3米3层)均匀测厚,前后墙各测厚50处,两侧墙各测厚50处,每层测厚200处。

测厚位置均匀分布,数据见附表2。

H2

16.3 省煤器

□省煤器蛇型管(规格φ44.5×

6,材质SA-210C)和省煤器悬吊管(规格φ63.5×

10,材质SA-210C)布置在尾部后竖井内,从给水管路来的水,由左右两侧进入进口联箱(φ356×

65,SA-106C),自下而上流经三绕184排单级省煤器蛇型管束。

分四路分别引入四只中间集箱(φ219×

40,SA-106C)。

再由此四联箱引出4×

46根吊挂管,吊挂管上悬吊低温过热器,吊挂管穿过尾部炉顶后,汇入出口集箱(φ406×

65,SA-106C)。

由出口集箱引出2根φ457×

65的连接管将出口水向下引到水冷壁入口集箱上方两只混合器,再用连接管分别将工质送入各水冷壁的入口集箱。

□由于省煤器处于尾部竖井恶劣的环境下,因烟气走廊过大、引起流速过高、管排出列等,易使飞回对管子造成磨损,该部位重点是防磨检查。

重点应检查烟气走廊,管排出列,集箱短管角焊缝,靠墙弯头处等部位,并对省煤器管排进行定点测厚。

□对蛇形管作外部宏观检查,对重点检查部位进行测厚检查。

记录如附表3。

□检查记录省煤器吊挂管与低过管子之间磨损情况。

□对省煤器吊挂管前数第1排在水平烟道部位向火面从甲到乙均匀测厚结果见附表4。

H3

16.4 顶棚

□顶棚为膜式壁,分为前后两部分,前部顶棚为φ44.5×

8节距66.75mm共288根,后部顶棚为φ54×

9.5节距133.5共144根,材质均为15CrMoG其上留有供检修平台用的绳孔。

□重点检查穿顶棚管附近鳍片横向裂纹情况,顶棚是否下沉等,并对顶棚管壁厚进行抽测,并记录。

H4

16.5 包复墙

□包覆墙为膜式壁,前包墙下部为φ38×

10.5节距133.5mm共144根,前包墙上部为φ42×

9.5节距267mm共72根,后包墙为φ38×

12.5节距133.5mm共144根,两侧包墙为φ38×

10.5节距111.25mm共126根,分隔墙下部为φ32×

7.5(φ38×

10.5)节距133.5mm共144根,分隔墙上部为φ38×

7.5mm节距267共72根,水平侧包为φ38×

8mm节距89共84根,材质均为15CrMoG。

□重点检查前包墙过热器与在平烟道底部弯头磨损,前包墙竖直管段高温氧化腐蚀,包墙开孔处管子的漏风磨损。

□对包复墙上部进行均匀测厚,结果见附表5

□将轴承温度计,测振探头从轴承箱上拆下,松开中间轴和风机侧的半联轴器的连接螺钉。

□在进气箱内托住中间轴,压缩电动机一侧的弹簧片联轴器。

□将主轴承箱的法兰和风机机壳下半部上支撑环之间的连接螺栓松开。

□将转子吊起,放置到专用支架中。

H5

16.6 过热器

□6.6.1分割屏过热器

□炉膛上部布置8大屏过热器,每个大屏由4个小屏组成,分片小屏为17根管绕。

主要管径φ54×

9.5(9)的SA213-TP347H,φ60×

12的12Cr1MoVG管间距为66.5mm。

蒸汽冷却夹管为φ63.5×

13.5,垂直段为12Cr1MoVG,进弯为SA213-TP347H,内圈夹管为φ54×

9.5(9)的SA213-TP347H。

出口进联箱接口为SA-213T91,除外圈为φ60×

9.5,其余均为φ54×

9。

□检查蒸汽冷却夹管及内圈夹管与分割屏管接触部位的磨损情况。

抽查异种钢接头,检查分割屏管表面氧化情况,检查屏管焦下腐蚀情况。

□每屏取2根管子测厚并测量胀粗。

结果见附表6。

H6

□6.6.2屏式过热器

□在炉膛出口处布置35片辐射、对流式后屏过热器,每片由19根管子并绕成U形,横向节距为534mm。

最外围管子(护屏管)上部采用φ63.5×

8.5的A-213S30432管,下部采用φ63.5×

11.5的SA-213TP310HCbN管,其余的管段上部使用为φ51×

7.5(出口9.5)、下部使用φ51×

10.5的A-213S30432。

穿顶管均为SA-213TP310HCbN管。

内圈夹管为φ51×

11.5SA-213TP310HCbN管。

冷却间隔管水平段为φ54×

11,上升段为φ63.5×

11SA213-TP347H管。

□重点检查屏间间隔管与屏管之间的磨损,屏架持管与屏管之间的磨损,抽查异种钢接头,检查屏管表面氧化现象,检查屏管焦下腐蚀现象。

□对后屏向火面管子距下部弯头2米,4米,6米分3层均匀测厚并测量胀粗,每层测厚20点,蠕胀10点,共计90点,记录见附表7。

H7

□6.6.3末级过热器

□高温过热器管布置在水平烟道斜坡内,共56片,每片由15根管子绕成U形,横向间距333.75mm。

管子进口段前数4-15根采用φ51×

9,SA213-TP347H,2-3根采用φ51×

9,A-213S30432,第一根采用φ60×

8,A-213S30432下部3-15根采用φ51×

9,A-213S30432,第二根φ51×

10,SA-213TP310HCbN,第一根φ60×

13.5,SA-213TP310HCbN,出口段采用A-213S30432,φ51×

10,外圈为φ60×

□重点检查管子表面氧化现象,检查管子焦下腐蚀现象。

□对末级过热器向火面管子距下部弯头2米,4米,6米处均匀测厚,每层30点,每层蠕胀测量15点,共135点,记录见附表8。

H8

□6.6.4低温过热器

□低温过热器布置在后竖井内,水平低过沿炉宽布置144片,每片由6根管子组成。

管子为φ51×

8管子绕成,管屏间横向节距133.5mm,材质为15CrMoG。

立式低过沿炉宽布置72片,每片由12根管子组成。

8.5,节距267mm,材质为15CrMoG。

□重点检查低过出口竖直段高温氧化腐蚀,低过与省煤器管或吊耳之间的磨损,低过弯头的磨损,出列管子的磨损以及防磨瓦、挡灰板、导流板缺失情况。

□对低过分4层均匀测量壁厚,每层最多测量40点,合计150点。

记录见附表9。

H9

16.7 再热器

□6.7.1低温再热器。

□低温再热器布置在后竖井内,水平低过沿炉宽布置144片,每片由6根管子组成,横向节距133.5mm。

管子为φ63.5,分下、下中、上中、上四层,材质依次为20G、15CrMoG、12Cr1MoVG,壁厚为7/4mm。

立式低再沿炉宽布置72片,每片由12根管子组成,管子为φ63.5×

4,节距267mm,材质为SA213-TP347H。

□重点检查低再出口竖直段高温氧化腐蚀,低再与省煤器管或吊耳之间的磨损,低再弯头的磨损,出列管子的磨损以及防磨瓦、挡灰板、导流板缺失情况。

□对低再分4层均匀测量壁厚,每层最多测量40点,合计150点。

记录见附表10.

H10

□6.7.2末级再热器

□末级再热器布置于斜坡及水平烟道的高温烟气区域,末再蛇形管共70片,每片由11根管组成,横向节距为267mm,从进口下降段开始前数1-3根采用φ63.5×

4,材质为A-213S30432,4-11根依次采用φ60×

6,12Cr1MoVG、SA-213TP310HCbN管,φ60×

4,A-213S30432、SA-213TP310HCbN管。

□检查高再异种钢接头焊缝等。

□对高再向火面管子距下部弯头2米,4米,6米处均匀测厚,每层30点,每层蠕胀测量15点,共135点,记录见附表11.

H11

16.8 炉外管

□炉外管包括有:

疏放水系统,取样管,放空气管。

□检查炉外管管座是否加强管座,焊缝是否裂纹。

□重点检查压力容器经常操作管子的一次门后管子,特别是一次门后第一个弯头。

□注意检查炉外管穿墙部分,地埋部分和环境潮湿部分管子。

□注意检查压力容器上焊接的盲肠管。

□检查炉外管是否膨胀受阻。

□检查炉外管是否存在机械外伤。

□检查炉外管保温是否完好。

H12

16.9 联箱

□对各个联箱、混合器管座焊缝进行检查并做好记录。

H13

16.10 现场清理

□收拾工具、更换下的备件和材料。

□清理检修现场,做好现场卫生。

16.11 水压试验

□参与水压试验,各承压部件无漏水和湿润现象,无残余变形。

H14

16.12 终结工作票

□撤出全部检修人员,清点人员和工具。

□关闭人孔门,办理终结工作票终结手续。

H15

17 检修质量记录

17.1 防爆防磨检查记录表

部件名称

缺陷性质

缺陷位置

缺陷描述

处理情况

检查人/日期

水冷壁下斜坡

炉膛开孔水冷壁

水冷壁上斜坡

蛇型管省煤器

吊挂管省煤器

顶棚

包复墙

分割屏过热器

屏式过热器

末级过热器

低温过热器

低温再热器

末级再热器

炉外管

联箱

17.2 水压试验

水压试验记录表:

位置

检查情况

处理结果

水压试验整体评价:

18 设备检修不符合项处理单

不符合项事实陈述:

检修负责人(签字):

检修单位负责人(签字):

日期:

年月日日期:

年月日

纠正、预防措施:

返工

返修

让步接受

报废

设备部点检员(签字):

年月日

纠正、预防措施意见:

同意

不同意

设备部部长(签字):

纠正、预防措施完成情况:

日期:

纠正和预防措施验证意见:

监理(签字):

设备部点检(签字):

19 完工报告单

项目名称

检验级别

□级

工作负责人

检修单位

一、计划检修时间年月日时至年月日时

实际检修时间年月日时至年月日时

二、检修中进行的主要工作

三、检修中发现并消除的主要缺陷

四、尚未消除的缺陷及未消缺的原因

五、技术记录情况

六、设备变更或改进情况,异动报告和图纸修改情况

七、质量监督点执行情况

本项目设置H点个,W点个;

检验合格的H点个,W点个;

八、设备和人身安全情况

九、主要备品配件、材料消耗记录

名称

规格型号

实耗量

备注

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 防爆 作业 指导书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx