机械制造工艺学教案12周Word下载.docx

机械制造工艺学教案12周Word下载.docx

- 文档编号:21399963

- 上传时间:2023-01-30

- 格式:DOCX

- 页数:42

- 大小:696.21KB

机械制造工艺学教案12周Word下载.docx

《机械制造工艺学教案12周Word下载.docx》由会员分享,可在线阅读,更多相关《机械制造工艺学教案12周Word下载.docx(42页珍藏版)》请在冰豆网上搜索。

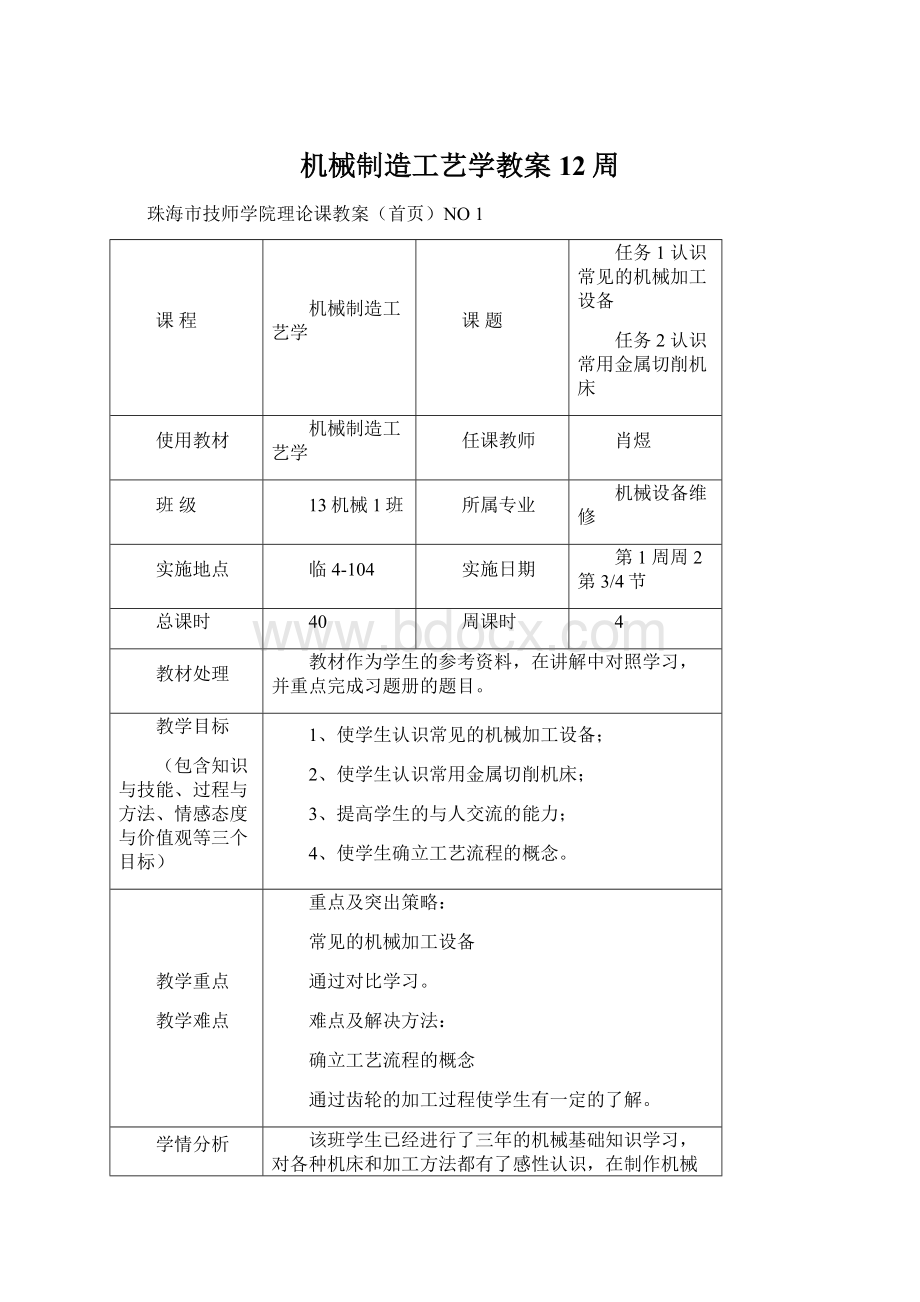

重点及突出策略:

常见的机械加工设备

通过对比学习。

难点及解决方法:

确立工艺流程的概念

通过齿轮的加工过程使学生有一定的了解。

学情分析

该班学生已经进行了三年的机械基础知识学习,对各种机床和加工方法都有了感性认识,在制作机械手的过程中也学习了一些工艺的知识,但是不够全面与系统。

教学方法

课堂讲授,PPT演示,动画演示、提问。

教具准备

电脑,投影设备

教学反思

正常

编号:

ZHGJ/QR/JW/037B/0

教学实施(次页)

教学环节

教学内容

学生活动

教师活动

用时

备注

一、机械制造工艺学的主要研究内容

机械制造工艺(一般):

冷加工:

车、铣、刨、磨等

热加工:

铸造、塑性加工、焊接、热处理等

机械制造过程是:

一种离散的生产过程—实现自动化的难度大依赖个人经验和技艺较多,难以用数学方法、规律、逻辑进行描述。

计算机技术,微电子技术,控制技术,传感技术与机电一体化技术。

系统论,信息论和控制论—形成系统科学与方法论管理科学(质量保证体系)与制造技术相接合,机械制造的发展已经从一种经验、技艺、方法逐步——机械制造工程科学。

二、金属切削机床的分类

金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,通常简称机床,它是制造机器的机器。

其分类如下:

1、机床型号的编制:

当某种类型机床除有普通型外,还有某种通用特性时,则在类代号之后加上相应特性代号。

如:

“CK”表示数控车床;

如果同时具有两种通用特性时,则可按重要程度排列,用两个代号表示,如“MBG”表示半自动高精度磨床。

对于主参数相同,而结构、性能不同的机床,在型号中用结构特性区分。

结构特性代号在型号中无统一含义,它只是在同类型机床中起区分结构、性能不同的作用。

当机床具有通用特性代号时,结构特性代号位于通用特性代号之后,用大写汉语拼音字母表示。

通用特性代号已用的字母和“I、D”两个字母不能用,当单个字母不够用时,可以将两个字母组合使用。

CA6140中的“A”和CY6140中的“Y”,均为结构特性代号,它们分别表示为沈阳第一机床厂和云南机床厂生产的基本型号的卧式车床。

2、机床的组别、系别代号

组、系代号用两位阿拉伯数字表示,前一位表示组别,后一位表示系别。

每类机床按其结构性能及使用范围划分为用数字0~9表示的10个组。

在同一组机床中,又按主参数相同、主要结构及布局型式相同划分为用数字0~9表示的10个系。

3、实例分析:

XK5030

X--类代号(铣床类机床)

K--通用特性代号(数控)

5--组代号(立式升降台铣床组)

0--系代号(立式铣床系)

30--主参数(工作台面宽度的1/10)

MGl432A

M—类别代号(磨床类)

G—通用特性(高精度)

1—组别代号(外圆磨床组)

4—系别代号(万能外圆磨床系)

32—主参数(最大磨削直径320mm)

A—重大改进顺序号(第一次重大改进)

CX5112A/WF

C—类代号(车床类机床)

X—通用特性代号(数显)

5—组代号(立式车床组)

1—系代号(单立柱车床系)

12—主参数(最大工件回转直径1250)

WF—企业代号(瓦房店机床厂)

可填教学设计意图及阶段小结及反思等

珠海市技师学院理论课教案(首页)NO2

任务3选择工件毛坯

任务4选择热处理方法

第1周周5第3/4节

1、使学生正确选择工件毛坯(重点是铸造和锻造);

2、使学生了解常见的热处理方法;

常见的热处理方法

选择实例,通过对比学习。

通过一些实例的讲解使学生有一定的了解。

一、铸造毛坯

1、铸造具有如下特点:

(1)对铸件形状和尺寸的适应性强

(2)对材料的适应性强

(3)铸件成本低

2、金属的铸造性能

1.流动性

2.收缩率

3、铸造工艺方法

1、砂型铸造

2、金属模铸造

金属型铸造是将熔融金属在重力下浇入金属铸型内,以获得铸件的一种铸造方法。

金属型一般是用铸铁或耐热钢制成,可反复使用,所以又称为永久型。

3、金属压铸

压力铸造是将熔融金属在高压作用下高速充填金属铸型,并在压力下凝固形成铸件的一种铸造方法,简称压铸。

4、熔模铸造

熔模铸造亦称失蜡铸造,是用易熔材料制成精确的模样,在其上涂挂耐火材料制成型壳,熔去模样得到中空的耐火型壳,型壳经焙烧后将熔融金属浇入,金属冷凝后敲掉型壳而获得铸件的一种铸造方法。

5、消失模铸造

消失模铸造原理与熔模铸造基本相似,但工艺材料不同。

主要是将泡沫塑料按照铸件的实体(要考虑收缩)进行精确加工,经工艺处理后作为模型,然后砂型造型、合模、浇注,合模时,泡沫塑料模型不取出而埋在砂型内,浇注时金属夜溶化模型占据模型的空间而形成铸件

铸造毛坯工艺性分析:

1、铸件的外形

(1)铸件上的凸台不应妨碍起模以减少活块

(2)铸件应避免外部侧凹以减少分型面

(3)设计结构斜度以便于起模

二、锻造成形方法

(一)自由锻

1.自由锻的基本工序

拔长镦粗冲孔弯曲切割错移锻接扭转

(二)模锻

1、单模膛锻模

2、多模膛锻模及锻件成形

(三)胎模锻

自由锻件的结构工艺性

珠海市技师学院理论课教案(首页)NO3

任务1选择外圆表面的加工方法与加工设备

任务2选择内圆表面的加工方法与加工设备

第2周周2第3/4节

1、使学生正确选择外圆表面的加工方法与加工设备;

2、使学生正确选择内圆表面的加工方法与加工设备;

内、外圆表面的加工方法的选择

内、外圆表面的加工设备的选择

通过以前所使用的设备使学生有一定的了解。

外圆表面是机械零件中最常见的表面形式,如轴类零件、套筒类零件、盘盖类零件等。

一、外圆表面的技术要求:

1.尺寸精度:

主要指结构要素的精度,通常指直径和轴向的尺寸精度。

2.形状精度:

一般指外圆表面的圆度、圆柱度等。

3.位置精度:

轴类零件的位置精度主要有外圆表面之间的同轴度、外圆的圆跳动以及端面对轴心线的垂直度等。

4.表面质量:

即各外圆表面上所标注的表面粗糙度数值。

二、外圆表面的加工方法:

1.车削:

车削加工分类

1)粗车:

加工精度一般可达ITl2~ITl0,表面粗糙度可达Ra50~12.5μm。

主要用来迅速切去多余的金属,常采用较大的背吃刀量、较大的进给量和中低速车削。

2)半精车:

加工精度可达ITl0~IT9,表面粗糙度可达Ra6.3~3.2μm。

用于磨削加工和精加工的预加工,或中等精度表面的最终加工。

3)精车:

加工精度可达IT8~IT7,表面粗糙度可达Ra1.6~0.8μm。

用于较高精度外圆的终加工或作为光整加工的预加工。

4)精细车:

加工精度可达到IT6以上,表面粗糙度Ra04μm左右。

主要用于高精度、小型且不宜磨削的有色金属零件的外圆加工或大型精密外圆表面加工。

精细车时应采用高的切削速度、小的背吃刀量和进给量进行加工。

2.磨削

(1)磨削加工的特点:

1)磨粒硬度高,能切除极薄的切屑。

2)砂轮磨粒的等高性好,能获得较好的表面质量。

3)由于磨钝的砂粒在外力的作用下会脱落(及时更新),因此,砂轮具有自锐性。

4)磨削温度高,容易产生烧伤现象。

(2)外圆表面的磨削

1)粗磨:

加工精度可达到IT9~IT8,表面粗糙度可达Ra10~1.25μm。

2)精磨:

加工精度可达到IT8~IT6,表面粗糙度可达Ra1.25~0.63μm。

3)精密磨削:

加工精度可达IT6~IT5,表面粗糙度可达Ra0.16~0.01μm。

三、外圆表面加工方案分析:

1.低精度的加工方案:

加工精度可达IT10左右,表面粗糙度可达Ra6.3μm左右,主要用于各类零件的粗加工。

2.中等精度的加工方案:

加工精度可达IT9~IT7,表面粗糙度可达Ra3.2~1.6μm。

3.较高精度的加工方案:

加工精度可达IT7~IT6,表面粗糙度可达Ra1.25~0.63μm。

4.高精度的加工方案:

加工精度可达IT6~IT5,粗糙度可达Ra0.16~0.01μm。

四、常用外圆表面加工设备

1.车床:

车床又分为卧式车床和立式车床。

车床的加工精度可达IT6,表面粗糙度可达Ra3.2~1.6μm。

1—主轴箱2—刀架3—尾架4—床身5、9—床腿

6—光杠7—丝杠8—溜板箱10—进给箱

2.外圆磨床:

加工精度可达IT5,加工表面粗糙度可达Ra3.2~1.6μm。

1—床身2—头架3—横向进给手轮4—砂轮5—内圆磨具6—内圆磨头

7—砂轮架8—尾座9—工作台10—行程开关11—纵向进给手轮

案例分析:

分析如图示阶梯轴外圆表面的加工方法:

各外圆表面的加工方案:

38f7外圆表面的加工方案为:

粗车—半精车—精车。

2×

28g6外圆表面的加工方案为:

粗车—半精车—精磨。

20h6外圆表面的加工方案为:

粗车—半精车—磨削—超精加工。

内圆表面的加工方法与加工设备

内圆表面的加工方法:

1.钻孔、扩孔和铰孔

(1)钻孔:

一般加工精度可达IT13~IT11,表面粗糙度Ra值可达50~12.5μm,主要用于孔的粗加工。

2)扩孔:

加工精度可达IT10,表面粗糙度Ra值可达6.3~3.2μm,可作为孔的半精加工;

也可作为精度要求较低孔的最终加工。

扩孔可以修正孔轴线的歪斜。

(3)铰孔:

加工精度可达IT8~IT6,表面粗糙度Ra值可达1.6~0.4μm。

铰孔分手铰和机铰两种。

铰孔只能提高孔本身的尺寸精度及形状精度,但不能纠正孔的位置精度。

案例:

分析图示衬套内圆表面的加工方法:

30mm内孔表面的加工方案为:

钻孔—扩孔(或半精镗)。

30H6内孔表面的加工方案为:

钻孔—扩孔(或半精镗)—磨孔—珩磨。

珠海市技师学院理论课教案(首页)NO4

任务3选择平面的加工方法与加工设备

第2周周5第3/4节

1、使学生正确选择平面的加工方法;

2、使学生了解常见平面的加工设备;

常见的平面的加工方法

常见的平面的加工设备

一、平面的技术要求:

主要指平面的平面度。

主要指平面对基准的垂直度、平行度,两平面相对基准的对称度等。

3.表面质量:

指平面的表面粗糙度要求。

二、平面的加工方法

1.刨削:

用刨刀对工件作水平相对直线往复运动的切削加工方法称刨削。

加工精度较低,一般在IT9~IT8,表面粗糙度Ra值可达6.3~1.6μm。

a)刨水平面b)刨垂直面c)刨斜面d)刨直槽e)刨T形面f)刨曲面

2.铣削:

铣刀旋转作主运动,工件作进给运动的切削加工方法称为铣削。

通常平面的铣削可以分为粗铣、半精铣和精铣三个加工阶段。

(1)粗铣:

粗铣加工精度为IT12~IT11,表面粗糙度Ra值为25~12.5μm,为半精铣、精铣加工作准备。

(2)半精铣:

加工精度为IT10~IT9,表面粗糙度Ra值为6.3~3.2μm,可作为平面磨削或精加工的预加工。

(3)精铣:

加工精度为IT8~IT7,表面粗糙度Ra值为3.2~1.6μm,可以作为中等精度表面的最终加工,也可作为高精度表面的预加工。

3.磨削:

磨削常作为铣、刨削平面后的精加工,在平面磨床上进行,主要用于中、小零件高精度表面和淬硬平面加工。

加工精度可达IT7~IT6,表面粗糙度Ra值可达0.8~0.2μm。

(1)平面磨削的方式:

磨削平面的方式有圆周磨和端面磨两种。

圆周磨适用于精加工;

端面适用于粗磨。

(2)平面磨削的特点

4.刮削:

刮削是用刮刀刮除工件表面薄层金属的一种加工方法。

表面粗糙度可达Ra1.6~0.4μm,平面内的直线度可达0.01mm/m。

a)平面刮削b)平面研点c)平面刮削质量检验

5.研磨:

(1)研具:

研具是保证被研磨工件几何形状精度的重要因素,因此,对研具材料、精度和表面粗糙度都有较高的要求。

(2)研磨余量:

研磨是微量切削,因此研磨余量不能太大,也不宜太小,一般在0.005~0.030mm之间。

三、平面加工方案分析

对精度要求不高的各种零件(淬火钢零件除外)的平面,经粗刨、粗铣、粗车等即可达到要求。

表面粗糙度Ra值达50~12.5μm。

(1)粗刨一精刨。

此方案适用于加工狭长平面。

(2)粗铣一精铣。

此方案适用于加工宽大平面。

(3)粗车—精车。

此方案适用于加工轴、套、盘、环等回转体零件的端面、大型盘类零件的端面,一般在立式车床上加工。

上述各加工方案表面粗糙度Ra值可达6.3~1.6μm。

3.高精度的加工方案

(1)粗刨一精刨一宽刃精刨(代刮研)。

此方案适用于加工未淬火钢件、铸铁件、有色金属等材料的狭长平面。

(2)粗铣—精铣—高速精铣。

此方案适用于加工未淬火钢件、铸铁件、有色金属等材料的宽平面。

(3)粗铣(粗刨)—精铣(精刨)—磨削。

此方案适用于加工淬火钢件、非淬火钢件和铸铁件的各种平面。

上述各加工方案表面粗糙度Ra值可达0.8~0.2μm。

4.精密平面的加工方案

表面粗糙度Ra值可达0.4~0.012μm。

四、平面的加工设备

1.刨床:

刨床又分为牛头刨床和龙门刨床。

刨床的加工精度可达IT9~IT8,表面粗糙度Ra值可达6.3~1.6μm。

1-工作台2-横梁3-刀架4-滑枕5-床身6-底座

2.铣床:

铣床又分为卧式铣床和立式铣床。

铣床的加工精度为IT8~IT7,表面粗糙度Ra值为3.2~1.6μm。

3.平面磨床:

平面磨床是磨削加工设备中的一种,一般用于各类平面的精加工。

1-磨头2-床鞍3-升降手轮4-修整器5-立柱6-撞块7-工作台8-横向手轮9-床身10-纵向手轮

分析图示V形座表面的加工方法:

V形架侧表面和上表面的加工方案:

粗刨(粗铣)—半精铣—粗磨—精磨

V形架底平面的加工方案:

粗刨(粗铣)—半精铣—粗磨—精磨—刮削

V形架V形槽的加工方案:

粗刨(粗铣)—半精铣—粗磨—精磨—研磨(或刮削)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 机械制造 工艺学 教案 12

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx

北京xx广告三里屯新天地招商推广策划案PPT资料.ppt

北京xx广告三里屯新天地招商推广策划案PPT资料.ppt