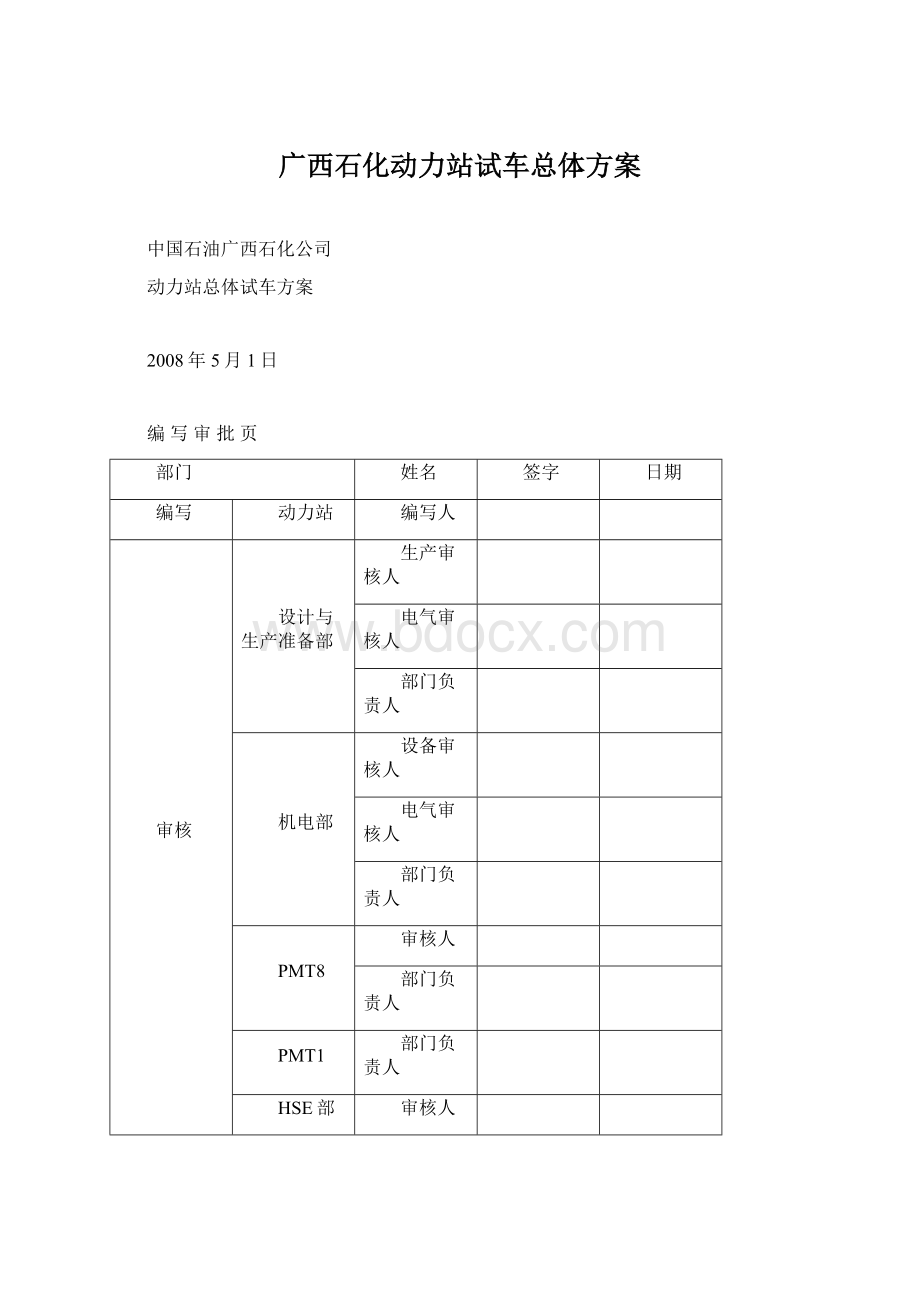

广西石化动力站试车总体方案Word文档格式.docx

广西石化动力站试车总体方案Word文档格式.docx

- 文档编号:21385571

- 上传时间:2023-01-30

- 格式:DOCX

- 页数:48

- 大小:46.41KB

广西石化动力站试车总体方案Word文档格式.docx

《广西石化动力站试车总体方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《广西石化动力站试车总体方案Word文档格式.docx(48页珍藏版)》请在冰豆网上搜索。

25MW抽凝汽式汽轮发电机组及其相关的热力系统、烟风系统、燃料油系统、燃料气系统、变配电系统、自控系统、冷却水系统、检修用压缩空气系统等。

2.1锅炉燃料及耗量

2.1.1动力站采用燃料油及燃料气作为主燃料。

2.1.1.1燃料油由全厂燃料油罐区向动力站内自设的储油罐输送。

动力站首次开工用燃料油由罐车拉运至动力站储油罐。

100%燃油BMCR工况下每台锅炉耗油量约为10.1t/h。

2.1.1.2动力站用燃料气来自全厂燃料气系统,主要由重油催化裂化等装置产生。

100%燃气BMCR工况下每台锅炉耗气量约为11240Nm3/h。

2.1.2锅炉点火用油

锅炉点火油采用0号轻柴油,由罐车拉运至2座50m3点火油罐,再通过轻油供油泵输送至锅炉房。

轻油管道采用压缩空气吹扫,压缩空气由动力站外压缩空气站供给。

2.1.3燃油系统主要设备

燃料油油罐:

设置3座1000m3拱顶油罐,,储量满足3台锅炉满负荷运行4天。

燃料油供油泵:

按3×

50%容量考虑,设置3台Q=18.5m3/h,H=2.0MPa的螺杆泵。

燃料油加热器:

采用3台蒸汽加热器

燃料油粘度计:

1套

点火轻油罐:

2×

50m3

轻油供油泵:

2台5.5m3/h,H=2.0Mpa

2.2烟风系统

本工程采用平衡通风烟风系统,每台锅炉分别设置1台离心式送风机及1台离心式吸风机,炉膛内为负压。

烟囱高度为130m,出口内径4m。

2.3热力系统及辅助设备选择

热力系统采用母管制。

2.3.1主蒸汽系统

主蒸汽采用母管制系统,锅炉过热器出口蒸汽引至中压蒸汽母管DN600,中压蒸汽母管与全厂3.5MPa的中压蒸汽管网DN600相连接。

正常工况时,全厂3.5MPa的中压蒸汽管网向本系统提供蒸汽;

催化故障开工工况,本系统向外供汽。

另外为了保证外部低压用汽需要,从中压蒸汽母管引出一根经减温减压器的供汽管,与工业抽汽管一起通过1.1MPa低压供汽母管DN600与厂区低压蒸汽管道DN600连接。

中压蒸汽母管管道材料采用15CrMoG合金钢。

2.3.2抽汽系统

汽轮机组具有三级非调整抽汽,一级可调抽汽。

1段抽汽为可调抽汽,作为工业抽汽引至低压蒸汽母管向外提供蒸汽,低压蒸汽母管引出一路蒸汽作为高压加热器的汽源;

2段抽汽作为除氧器汽源;

3、4段抽汽分别供给2台低压加热器。

低压供汽及除氧器用汽管道均采用母管制。

管道材料采用20号钢。

2.3.3给水系统

给水系统采用母管制系统,设有高压及低压给水母管。

本工程设置4台电动给水泵,两台100%容量,两台75%容量。

电动给水泵主要技术参数:

100%电动给水泵:

流量:

178m3/h出口压力:

6.0MPa

75%电动给水泵:

流量:

133m3/h出口压力:

2.3.4凝结水系统

每台机组设置2台凝结水泵,按1用1备方式运行。

动力站共设置3台大气式除氧器。

当凝结水有富余时,富余部分由凝结水泵出口引至化学水处理站。

凝结水泵主要技术参数:

120m3/h出口压力:

0.6MPa

除氧器主要技术参数:

出力:

190t/h工作压力:

0.02~0.04MPa工作温度:

104℃

除氧器水箱容积:

2.3.5加热器疏放水系统

1号高压加热器的疏水通过疏水母管后疏入除氧器,3号低压加热器的疏水自流至4号低压加热器,为了提高系统经济性,设置1台低加疏水泵将疏水由4号低加打到3、4号低加间的凝结水管道。

低加疏水泵主要技术参数:

13m3/h出口压力:

0.65MPa

2.3.6供汽系统

动力站供汽系统设中压蒸汽管道1根DN600,低压蒸汽管道1根DN600,中低压管道之间设有减温减压设施,作为备用或调节负荷用。

催化故障开工工况时,由低压蒸汽管道经减压后向除氧器供汽。

2.3.7冷却水系统

循环水主要供给凝汽器,冷油器冷却用,工业水主要供给给水泵、各种小型泵、取样冷却器及风机冷却用。

2.3.8真空系统

每台机组设两台100%容量的射水抽气器和两台100%容量的射水泵。

机组启动时,两台抽汽器同时投入运行,以便加快抽真空过程,正常运行时一台运行,一台备用。

射水抽汽器主要技术参数:

抽汽量:

8kg/h

射水泵主要技术参数:

160m3/h出口压力:

0.49MPa

2.3.9补给水系统

催化故障开工工况,汽轮发电机组不运行,锅炉所需给水由化学水处理站统一供给,引入大气式除氧器。

正常工况时,外供低压蒸汽和除氧水量总和大于全厂送入动力站的中压蒸汽量,水量不足部分由化学水处理站统一供给,引入大气式除氧器。

2.3.10除氧水输送系统

动力站除氧器经除氧水输送泵向外提供低压除氧水。

除氧水输送泵主要技术参数:

165m3/h出口压力:

2.76MPa

2.3.11压缩空气系统

动力站所需仪表及检修用气,均由空分空压装置统一供应,通过管道接入动力站。

2.4动力站与系统单元边界线的汽水管道的管径

表1-2管径

名称

流量t/h

设计

流速m/s

流速范围m/s

管径mm

材料

中压蒸汽母管

350

40~60

φ610×

28

15CrMoG

低压蒸汽母管

300

35~60

15

20

低压除氧水输送管道

150

2.46

2~3

φ159×

4.5

4

化学水处理站补水至除氧器管道

440

2.35

φ273×

7

5

富余凝结水引至化学水处理站管道

90

3.2

2~3.5

φ108×

6

压缩空气管道

6Nm3/min

7.14

8~10

φ57×

1Cr18Ni9Ti

2.5主厂房布置

2.5.1主厂房布置方案

2.5.1.1汽机平台采用岛式布置,除氧间采用单框架结构;

锅炉采用岛式布置。

2.5.1.2主厂房柱距6.5m,共13跨。

汽机房跨距21m,除氧间跨距6m,炉前距离4m,锅炉岛K1钢柱至烟囱中心线39m。

2.5.1.3主厂房土建结构为钢筋混凝土结构,锅炉构架为全钢结构。

2.5.1.4固定端0.00m层设化水处理间,8.0层设现场控制室、电子设备间及电气继电器室。

高低压厂用配电装置布置在除氧间0.00m层。

2.5.1.5本期工程预留脱硫场地。

2.5.2主厂房主要尺寸汇总

表1-3主厂房主要尺寸汇总

项目

单位

尺寸

汽机房

跨度

m

21

柱距

6.5

柱距数

13

长度

6.5×

13=84.5

运行层标高

8

加热器平台标高

汽轮机中心线至A排柱中心距

两机中心距

39

行车轨顶标高

15.5

屋架下弦标高

18.3

除氧间

配电间屋顶标高

除氧器层标高

屋顶标高

锅炉房

相邻两台锅炉中心线间距(共3台炉)

26

炉前距离

锅炉长度(未包括脱销预留场地)

13.9

运转层标高

锅炉K1钢柱距烟囱中心线

41

2.5.3厂房设备布置

2.5.3.1汽机房

汽机房跨度21.00m,柱距6.50m,总长84.5m,屋架下弦标高18.30m。

凝结水泵坑布置凝结水泵。

低加疏水坑布置有低加疏水泵。

循环水坑内的集水井布置有汽机房排污水泵。

汽机房底层(0.00m)主要布置凝汽器、给水泵、高压启动油泵、交流润滑油泵、直流润滑油泵、冷油器、除氧水输送泵、射水泵、射水箱等设备。

固定端1号柱至3号柱0.00m层布置给水及炉水加药装置及汽水取样装置。

加热器平台(4.0m)布置的设备主要有高压加热器、低压加热器、轴封加热器、主油箱。

汽机房运转层(8.00m),主要布置有汽轮发电机组,汽轮发电机组顺列纵向布置,机头朝向固定端。

在1号柱至3号柱之间设有现场控制室、电子设备间及电气继电器室。

汽机房的检修场地设在两机之间的0.00m层。

2.5.3.2除氧间

除氧间跨度为6.00m,柱距6.50m,共分四层布置,如下:

0.00m层:

布置电气配电室。

4.00m层:

布置汽水管道等。

8.00m层:

13.00m顶层:

露天布置除氧器、水箱及连续排污扩容器。

2.5.3.3锅炉房布置

锅炉采用钢结构,岛式布置,相邻两台锅炉中心线间距为26m,共3台炉。

运行层标高为7.0m。

炉前有一宽约4m的通道,可行驶汽车以运输设备和材料。

锅炉房底层布置三炉共用的定期排污扩容器,底层后部每台炉设置1台离心式送风机。

锅炉岛顶部及汽包平台处设有炉顶盖和司水小室。

2.5.3.4炉后布置

炉后布置引风机和烟囱。

每台锅炉炉后设置一台离心式引风机,引风机采用挡雨棚遮盖,棚下设置引风机的检修钢轨。

三台锅炉共用一座烟囱,烟囱高度为130m,出口内径为4.00m。

2.5.3.5脱硫系统

本期工程预留烟气脱硫位置。

在燃烧系统中,进烟囱的水平烟道中应预留烟气脱硫烟道接口,并设计烟气至脱硫装置旁路烟道接口。

2.5.3.6脱硝系统布置

本工程预留烟气脱硝场地,并预留脱硝系统的氨存储系统。

2.6锅炉简介

2.6.1锅炉结构简介

本锅炉采用全膜式壁前吊后支结构型式,由锅筒、锅筒内部装置、水管系统、过热器、省煤器、空气预热器、钢架、炉墙附件、平台扶梯、刚性梁、护板、密封系统、管路布置和燃烧器等主要部件组成。

2.6.2工质流程

给水由水泵压出,经省煤器加热,通过给水管入锅筒,并分多个回路进行水循环,每一循环回路均由下降水管、上升管、汽水引出管组成,并具有足够的循环截面比。

各循环回路中的汽水混合物经汽水引出管进入设置在锅筒内的旋风分离器,旋风分离器将饱和蒸汽和饱和水分离,饱和水经集中下降管继续循环,饱和蒸汽经布置在锅筒内部装置上方的钢丝网分离器分离后,先进入低温过热器加热,尔后经减温器调温,再进入高温过热器加热到规定参数,最后由出口集箱汇集,输出蒸汽。

2.6.3烟气流程

燃料进入燃烧器,在燃烧器出口处与空气混合,在点火装置处着火,在炉膛燃烧并燃烬。

高温烟气离开炉膛,依次横向冲刷凝渣管、过热器,再经由尾部烟道,自上而下冲刷省煤器和空气预热器,最后由引风机注入烟囱进入大气。

2.7汽轮机简介

2.7.1汽轮机结构简介

本汽轮机为中压、单缸、单抽汽、冲动式汽轮机,与锅炉、发电机及其附属设备组成一个成套供热发电设备。

汽轮机在一定范围内,电负荷与热负荷能够调整以满足企业对电负荷与热负荷变化时的不同要求。

本汽轮机的设计转速为3000r/min。

汽轮机转子由一级复速级和十一级压力级组成,除复速级外,其余叶片均采用全三维设计的叶型。

根据工业抽汽的要求,调整抽汽由旋转隔板控制。

2.7.2热力系统

来自锅炉的新蒸汽经隔离阀到主汽门。

主汽门内装有蒸汽滤网,以分离蒸汽中的水滴和防止杂物进入汽轮机。

蒸汽由主汽门经三通接头分别进入汽轮机蒸汽室两侧,蒸汽在汽轮机中膨胀作功后排入冷凝器凝结成水,借助凝结水泵打入汽封加热器后进入低压加热器,然后进入除氧器。

经除氧器除氧后的凝结水,借助给水泵升压后进入高压加热器,然后进入锅炉。

凝结水泵后有一路凝结水可进入冷凝器上部。

在低负荷运行时,此回水可保持冷凝器内一定的水位以维持凝结水泵的正常工作。

在启动时还可以用作冷却主汽门等的疏水和蒸汽。

汽轮机具有调整抽汽和回热抽汽,调整抽汽主要供工业和高压加热器用汽。

回热抽汽按不同的压力等级分别供除氧器、低压加热器用汽。

当汽轮机工况满足不了除氧器的用汽压力时,则由上一级抽汽口通过减压阀供给除氧器的用汽。

抽汽管道上装有液压止回阀或普通止回阀,以避免蒸汽倒流影响汽轮机运行安全。

当主汽门关闭时,抽汽阀连动装置亦随之动作,泄去操纵座活塞下方之压力水,使抽汽阀在弹簧力作用下自动关闭。

最后一道抽汽,由于压力较低,采用普通止回阀,也同样可以满足逆止的作用。

2.8热控主要设备

表1-4

设备型号

设备生产厂家

分散控制系统(DCS)含MCS、SCS、DAS、吹灰控制

CENTUMCS3000系统

安全仪表系统(SIS)含

FSSS

TRICONEXTS3000系统

机组控制系统(MCS)含DEH、ETS

汽机安全监视仪表(TSI)

BN3500

全厂工业闭路电视监控系统

凝汽器胶球清洗控制系统

电动执行机构

IQ、AW系列

智能变送器

西门子LSIII系列

第二章总体试车方案的编制依据

一、《中国石油天然气总公司石油化工大、中型建设项目试车工作暂行规定》

((95)基工字第021号)

二、中国石油广西石化1000万吨/年炼油工程动力站基础设计

(广西电力工业勘察设计研究院)

三、中国石油广西石化1000万吨/年炼油工程动力站施工图

四、动力站锅炉说明书、汽轮机说明书

五、动力站锅炉操作规程、汽轮机操作规程

第三章试车的指导思想和应达到的标准

一、指导思想

试车工作要遵循“单机试车要早,吹扫气密要严,联动试车要全,投料试车要稳,经济效益要好”的原则,安全稳妥,一次成功。

二、应达到的标准

2.1锅炉应达到的主要标准(72小时满负荷试运)

锅炉额定蒸发量:

130t/h

额定蒸汽压力(过热器出口):

3.82MPa

额定蒸汽温度(过热器出口):

450℃

给水温度:

153℃

额定排烟温度:

(运行一段时间后)154.5℃(烧油)

设计热效率:

91%(烧油)

2.2汽轮机应达到的主要标准(72小时满负荷试运)

汽轮机汽轮机额定功率MW25

汽轮机最大功率MW30

汽轮机额定工业抽汽压力MPa(a)1.275

汽轮机抽汽压力变化范围MPa(a)1-1.5

汽轮机额定抽汽量t/h60

汽轮机最大抽汽量t/h115

额定工况时工业抽汽压力/温度MPa(a)/℃1.3/297.6

额定工况汽轮机汽耗(计算值)kg/kW.h6.811

额定工况汽轮机热耗(计算值)kJ/kW.h11085

纯冷凝工况汽轮机汽耗(计算值)kg/kW.h4.731

纯冷凝工况汽轮机热耗(计算值)kJ/kW.h12188

汽轮机转子临界转速r/min1690

汽轮机轴承处允许最大振动mm0.03

过临界转速时轴承处允许最大振动mm0.10

第四章试车应具备的条件

一、组织准备

成立试车领导小组(见第五章)。

二、人员准备

1、操作人员配备动力站操作人员需求计划及缺员

2、人员培训计划及上岗证(见培训计划)。

3、检维修外包保运人员需求计划

4、施工保运需求计划

5、专家组及开工队伍需求计划

6、厂家配合需求计划

7、设计院配合需求计划

8、其它外包工作和外雇工配合需求计划

三、技术准备

1、操作规程、工艺流程图、运行报表、各种记录台帐(见操作规程等)。

2、培训教材:

设备说明书、工程设计文件。

《锅炉设备运行》、《汽轮机设备运行》,山西电力工业局编,

中国电力出版社,全国火力发电工人通用培训教材。

《火力发电厂危险点分析及预防措施》,中国电力出版社。

3、管理制度:

以岗位责任制为中心的各项管理制度。

(见规章制度)

4、试车方案:

试车方案必须经试车领导小组批准。

(见试车方案,动力站编写)

分步试运方案见下表

四、公用工程配套准备

除盐水、凝结水、燃料油、净化风、循环水、新鲜水

装置名称:

界区

压力MPa(g)

温度℃

管径

压力

等级

备注

进装置

出装置

除盐水

动力站除氧器

化学水处理站

0.6

55

440

低压

凝结水

0.5

31

90

燃料油

厂区燃油管网

0.3~0.5

80~90

100

净化风

工厂用风管网

40

9m3/min

循环水

厂区循环水管网

2×

6069

12138

DN1600

φ1626×

16

新鲜水

厂区管网

0.3

DN65

φ76×

3.5

五、物资准备

1、装置物料准备

物料名称

规格

数量

到货时间

重油

蒸馏重油

3×

10t/h×

24h×

20d

=14400t

三台炉均要试运,负荷按照每台炉满负荷运行20天

8月30日陆续到货

2008.9.13开始带负荷

烧渣油

柴油

0号柴油

5t/h×

8d

=2880t

三台炉均要试运,按照每台炉烧柴油半负荷运行8天

7月20日陆续到货

2008.7.24开始烘炉

烧柴油

化水站

工业盐酸

工业级

≥31%

50t

6月30日

混床再生

工业烧碱

≥42%

阴床混床再生

工业氨水

或氨气瓶20瓶

≥20%

3t

给水调节

磷酸三钠

≥99%

炉水处理

次氯酸钠

≥10%

10t

杀菌剂

亚硫酸氢钠

还原剂

反渗透专用

阻垢分散剂

浓缩型

2t

盐酸

化学纯

100kg

RO化学清洗

9

三聚磷酸钠

10

氢氧化钠

8月30日

11

乙二胺四乙酸钠

50kg

12

十二烷基磺酸钠

十二烷基苯磺酸钠

14

柠檬酸

2、工具、仪器、通讯、杂项准备

工具箱

1×

4=4个

7月1日

铜扳手

岗位操作用

5=15把

管钳

5=10把

手持测振仪

Vm-63

对讲机

5=5对

手电筒

40=40把

灭火器

按设计

安全帽

40=40顶

绒手套

40=80双

安全带

8付

应急灯

移动式

5盏

护目镜

10副

连体服

10套

耳塞

60副

饮水机

外操间

3台

红外线测温枪

4只

17

各种规格梅花扳

15套

18

更衣柜

19组

3、特殊劳保

装置

注

防热手套

35双

7月20日

观火用

防火头盔

10顶

防酸碱服

防酸碱手套

防酸碱靴

防酸碱眼镜

毛巾

肥皂

一箱

4、润滑脂/油

时间

N46汽轮机油

7t×

2=14t

8月20日

润滑脂/油

领油大桶

7个

固定油箱

油壶

接油盘

注油枪

120目过滤网

5、备品备件

制造厂

锅炉

汽包安全阀

全启式安全阀A48Y-100

DN150PN10

整定压力4.37MPa

运行工作压力4.2MPa温度256.2℃

2只

杭州

阀门厂

7.31

整定压力4.45

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 广西 石化 动力站 试车 总体方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx