真空管自检互检检验规程Word下载.docx

真空管自检互检检验规程Word下载.docx

- 文档编号:21345395

- 上传时间:2023-01-29

- 格式:DOCX

- 页数:24

- 大小:18.83KB

真空管自检互检检验规程Word下载.docx

《真空管自检互检检验规程Word下载.docx》由会员分享,可在线阅读,更多相关《真空管自检互检检验规程Word下载.docx(24页珍藏版)》请在冰豆网上搜索。

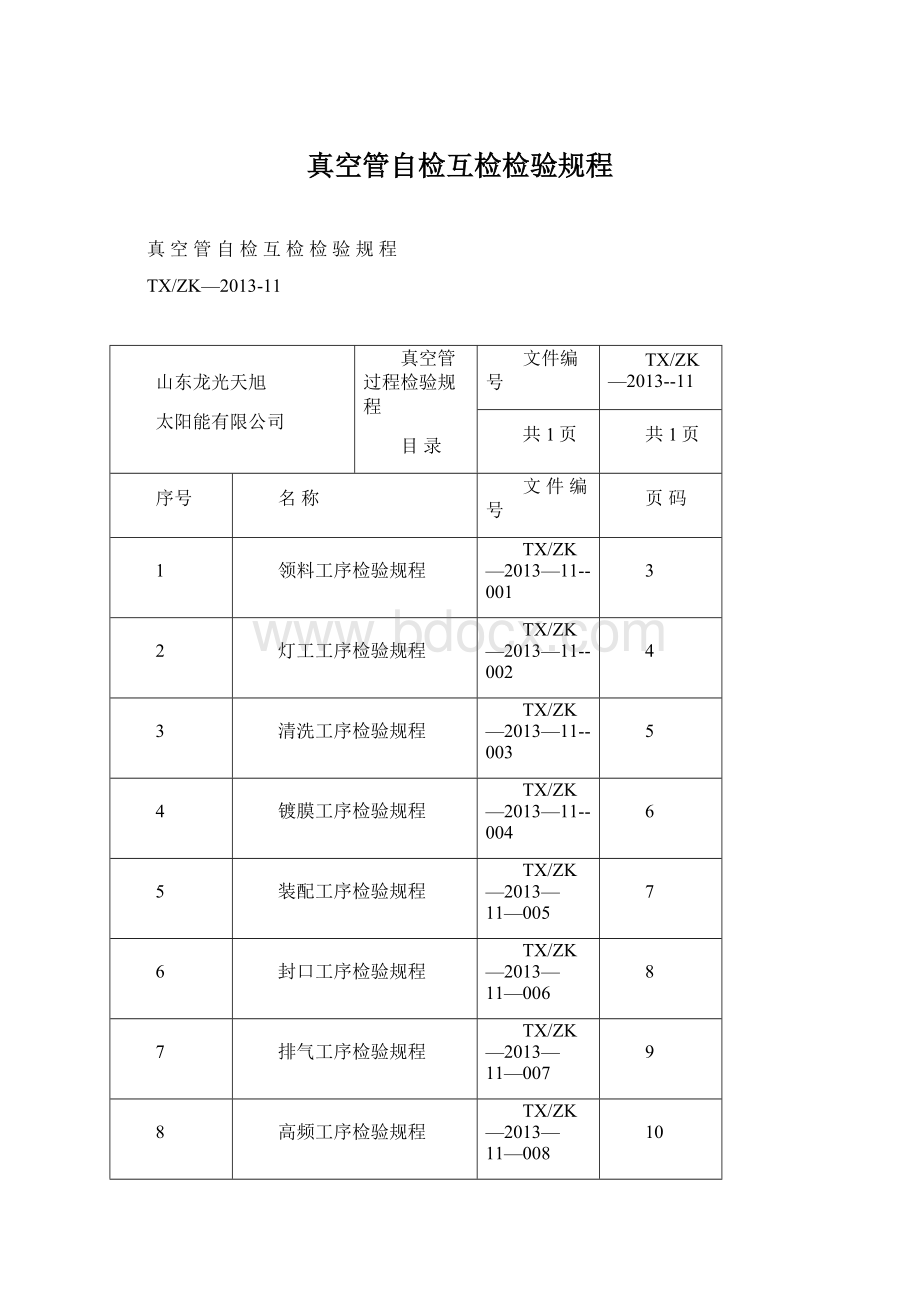

清洗工序检验规程

TX/ZK—2013—11--003

5

镀膜工序检验规程

TX/ZK—2013—11--004

6

装配工序检验规程

TX/ZK—2013—11—005

7

封口工序检验规程

TX/ZK—2013—11—006

8

排气工序检验规程

TX/ZK—2013—11—007

9

高频工序检验规程

TX/ZK—2013—11—008

10

打标工序检验规程

TX/ZK—2013—11—009

11

装箱工序检验规程

TX/ZK—2013—11—010

12

13

太阳能有限公司

TX/ZK—2013—11—001

检验项目

检验方法和要求

检验器具

检验凭证

领料工序

1.1

型号、数量检验

检查原材料是否与领料单相符

目测、卷尺

检验记录

1.2

外观检验

1、玻璃管上1mm以下的结石不得密集,即10mm*10mm范围内的结石不得多于1个,整支管子上不得多于3个,结石不得突出玻璃管表面,周围不得有裂纹,大于1mm的结石不允许存在。

2、玻璃管上直径1mm的节瘤不得密集,即10mm*10mm范围内的节瘤不得多于2个;

直径1.0mm-2.0mm的节瘤不得多于3个;

大于2.0mm的节瘤不允许存在。

3、外管长度大于40mm气线不允许存在,长度在20-40mm范围内不允许超过2条;

管长方向200mm范围内5-20mm的小气线不允许超过2条,5mm以下的不允许超过5条。

4、内管气线长度应小于200mm,长度大于20-50mm气线不允许超过2条,管长方向200mm范围内5-20mm的小气线不允许超过2条,5mm以下的不允许超过10条。

5、玻璃管表面无划伤、擦痕以及泥土和油污等。

1.3

尺寸检验

管材有效长度控制在误差±

5cm。

1.4

检查频次

全检

真空管自检互检检验规程

TX/ZK—2013—11—002

灯工工序

2.1

检查毛坯管是否与领料单相符

目测、卷尺、应力仪、火花检漏仪

2.2

1、内管:

圆头光滑、端正、不允许有裂纹、褶皱、凹陷,无死玻璃,无偏头,无烧粘异物,壁厚均匀,不小于1.2mm。

2、外管:

圆头部圆滑,无二楞台、歪头和大头等现象,壁厚均匀。

3、外管:

圆头光滑、端正、拉料均匀。

4、尾管:

畅通并保持连接强度,接口部无接痕,禁止歪斜并垂直与圆度,不允许存在裂纹。

5、炸口平齐,凹凸不大于1mm;

无重复划痕,无纵向微裂纹,不破皮。

6、燎口光滑无毛刺,不内缩,不外凸。

7、单条划伤宽度小于0.3mm的轻微划伤不得超过100mm,且整支管子上不得超过2条;

累计划伤长度不得超过管长的15%。

2.3

1、管材有效长度控制在误差±

5mm。

2、排气嘴长度为50mm。

3、尾管颈部内径φ1.8mm±

0.2mm,壁厚不小于管壁的2/3。

2.4

应力检验

退火后检测应无明显紫蓝色。

2.5

TX/ZK—2013—11—003

清洗工序

3.1

检查毛坯管型号与数量是否与领料单相符

卷尺、应力仪

3.2

1、烘干后洁净透亮,内管外壁无水渍、污迹。

无水印、手印、石棉印。

2、烘干后玻璃管切口无炸纹。

3、外管的尾嘴完好,无脱落。

4、单条划伤宽度小于0.3mm的轻微划伤不得超过100mm,且整支管子上不得超过2条;

3.3

玻璃管有效长度误差±

3.4

电导率检验

电导率小于20μS/cm。

3.5

TX/ZK—2013—11—004

镀膜工序

4.1

卷尺、快速测量仪

4.2

1、整体膜色达到样管要求,均匀一致,管口无明显变浅区。

2、膜层无机械划伤,无脱膜、起皮和划膜现象。

3、相同规格的管子,根据工艺要求,机与机之间或炉与炉之间保持膜色一致,膜色控制在标准样范围内。

4、工号清晰、端正、位于管口白口膜层上10mm偏下。

4.3

4.4

吸收率、发射率检验

选择性吸收涂层的吸收率:

a、对于单靶管要求:

太阳吸收比α≥0.88(AM1.5)

b、对于多靶管要求:

太阳吸收比α≥0.90(AM1.5)

半球发射比:

a、对于单靶管要求:

半球发射比ξh≤0.080(80℃±

5℃)

b、对于多靶管要求:

半球发射比ξh≤0.070(80℃±

4.5

外观全检,吸收率、发射率每炉抽检。

装配工序

5.1

5.2

1、卡子要干净,无污物;

无发黄、发黑现象;

吸气剂药粉洁白、无焊点、黑点。

2、卡子焊接要牢固,端正,卡子片与片之间互相垂直,无毛刺;

吸气剂点焊在支撑件中心位置。

3、吸气剂药环端面与卡子端应平行,平行度误差不大于2mm,且略高于支撑件弯曲部位。

4、不同标识的卡子不允许混点、错点,内外管装配时,不允许划伤外管内壁,不允许有划膜现象、不允许有卡子歪曲现象。

5、卡子对内管的支撑要牢固,并且安装端正到位、不松动。

5.3

5.4

得钡量检验

得钡量不低于50mg。

厂家检验报告

5.5

封口工序

6.1

检查真空管型号与数量是否与领料单相符

6.2

1、封口封接部位溶化均匀、无气泡、无肿嘴、无死玻璃、无内凹等现象。

2、封口圆滑、厚薄均匀、无喇叭口和明显变形现象。

3、内外管要同轴,无偏心和倒锥现象。

4、管口位置膜层不得出现烤膜、变色、水花雾状或半透明现象。

5、工号清晰、端正,工号位于镀膜工号后。

6、外管无划伤,尾管无掉落现象。

7、内外管之间无异物。

6.3

6.4

封口部位无明显应力。

(出现应力环)

6.5

排气工序

7.1

卷尺、火花检漏仪、热损测试仪

7.2

1、封离部位缩径自然,无凹坑和偏斜现象;

封离部位长度(从尾尖φ15处起)不超过15mm。

2、全玻璃真空太阳集热管平均热损系数ULT≤0.85W/(m2·

℃)。

3、排气工号端正、完整、定位准确。

4、火花检漏仪检漏,无击穿现象。

7.3

7.4

真空度检验

玻璃管夹层真空度为p≤3*10-3pa。

7.5

高频工序

8.1

卷尺、火花检漏仪

8.2

1、烤高频镜面发亮白色,无暗影、全毛边。

2、镜面长度φ47镜面长度为45mm,误差为±

5mm;

φ58镜面长度为50mm,误差为±

3、无烤不透、黑圈、黑线等现象。

8.3

8.4

8.5

打标工序

9.1

9.2

1、离管尾10CM处须有激光打标;

真空管尾部的不锈钢卡子必须打上指定标志。

2、激光打标清晰完整,无残缺。

3、卡子为不锈钢本色,无发黄、发黑、斑点现象,卡子对内管支撑牢固,不松动。

9.3

9.4

玻璃管夹层真空度为p≤3*10-3pa

9.5

装箱工序

10.1

10.2

1纸箱平整完好、整洁,并放置装箱单,标注出厂日期和检验章。

各项日期填写一致。

1、泡沫板完整无破损,不得出现漏装和少装。

2、检验合格的真空管逐支擦拭干净,确保管体内外壁无手印、灰尘等。

3、胶带封箱后,要牢固、平整,不得起皱、偏斜。

4、打包带两端距离一致。

10.3

10.4

10.5

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 真空管 自检 检验 规程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx