无砟道岔施工作业指导书文档格式.docx

无砟道岔施工作业指导书文档格式.docx

- 文档编号:21303029

- 上传时间:2023-01-29

- 格式:DOCX

- 页数:29

- 大小:64.15KB

无砟道岔施工作业指导书文档格式.docx

《无砟道岔施工作业指导书文档格式.docx》由会员分享,可在线阅读,更多相关《无砟道岔施工作业指导书文档格式.docx(29页珍藏版)》请在冰豆网上搜索。

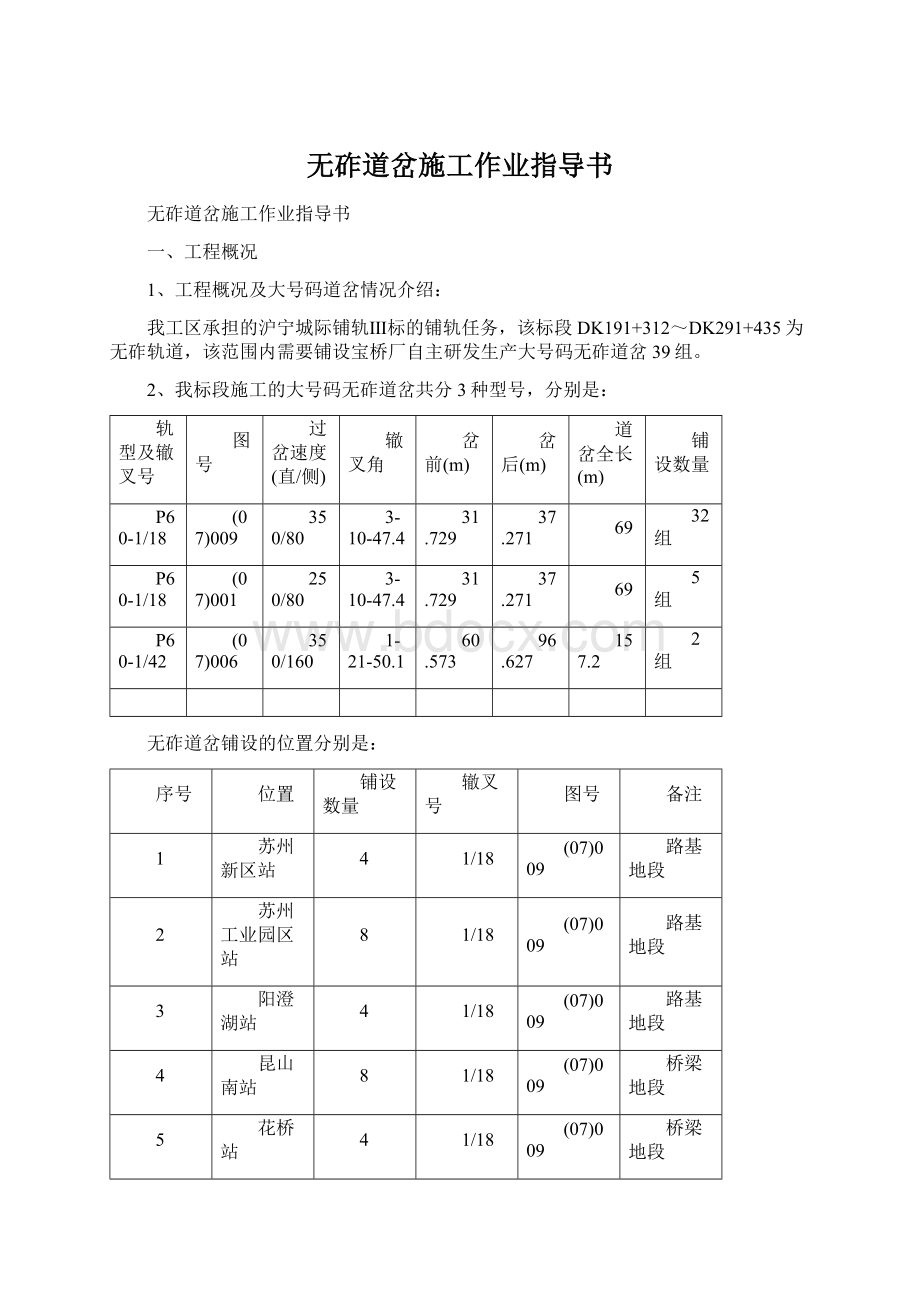

2

苏州工业园区站

8

3

阳澄湖站

昆山南站

桥梁地段

5

花桥站

6

安亭北站

7

虹桥联络线路所

1/42

南翔北

施工设备(每组道岔):

设备名称

规格

单位

数量

一

检测设备

混凝土设备略

全站仪

TCA1201+

台

电子水准仪

DIN12

轨道检测车

GRP1000s

含全站仪

钢弦线

把

带支架

轨道几何检查尺

套

含道尺、塞尺、平直度尺、钢卷尺、支矩尺、直方尺

测力扭矩扳手

电动

钢筋绝缘检测

二

施工机具

道岔专用吊具

道岔散件吊装时使用

9

道岔拼装平台

组

散件拼装时使用

10

侧向调节支架

0.2mm精度

90

11

竖向调节支架

135

12

防护罩

延米

250

13

无孔夹具

P60kg轨用

24

三

混凝土浇筑

14

混凝土模板

组合钢模

m2

150

15

混凝土浇捣

含罐车、混凝土汽车泵、捣固

16

风镐

个

底座混凝土表面浮浆清楚、凿毛

四

铝热焊设备

含铝热焊设备、锯轨机、钢轨打磨机、超声波擦伤仪等

二、道岔运输方案

2、道岔运输方案(含无砟地段的站场有砟道岔)

因无碴道岔铺设需要的时间较长,需要提前将道岔从具备卸车能力的铁路车站货场卸货并存放(上海闵行货场),站前单位路基在底座混凝土施工完毕前将道岔由大件运输公司用专用同轴运输车将道岔运输到铺设现场存放,待底座混凝土施工完毕并移交铺轨单位后立即铺设道岔。

(1)各种道岔的详细描述:

道岔

名称

配轨长度(mm)

数量(根)

单位重量(Kg/m)

总重量(Kg)

时速350km,60kg/m钢轨42号单开道岔

P60钢轨

13794

60.64

836.5

P61钢轨

13802

837

13793

836.4

13800

836.8

49192

5966

47992

2910.2

47962

2908.4

17392

1054.7

5966

胶接轨

可动轨辙叉

30585

13893

转辙器

46190

27280

钢轨扣配件

17043

合计

365303

80368

时速250km,60kg/m钢轨18号单开道岔

24592

1491.3

24583

1490.7

24600

1491.7

24614

1492.6

20992

1273

20912

1268.1

20952

9895

23392

13758

8545

140293

40705.4

时速350km,60kg/m钢轨18号单开道岔

1273

20012

1213.5

9740

14174

6663.9

139393

39030.7

(2)轨枕技术资料

道岔名称

岔枕总根数(根)

岔枕总长度(米)

一组道岔岔枕重量(吨)

道岔数量(组)

岔枕总重量(吨)

P60-42#无碴道岔

314

1044.85

岔枕为2.4米——4.85米不等

P60-18#无碴道岔

144

450.24

37

岔枕为2.35米——4.63米不等

P60-18#有碴道岔

140

463.29

岔枕为2.3米——4.72米不等

P60-12#有碴道岔

P60-9#有碴道岔

轨枕重量需要轨枕厂提供

(3)道岔运输方案

运输路线及里程统计表

车站名称

起始车站

道岔组数

运输里程

行走路线

苏州新区DK208+850

浒墅关基地

苏州工业园区站DK228+935

苏州西站

22

闵行货场—312国道(向南京方向)—阳澄湖大道—封亭大道垮春工业坊689号(金月服饰有限公司)—珠径路—苏州新区站上海端

阳澄湖站DK243+950

闵行货场—312国道(向南京方向行驶至正义)—古城路—行驶至沪宁铁路或京沪铁路(过京沪高铁铁路桥梁沿线施工便道)—混凝土小桥(限重20T)—阳澄湖车站岔区上海端

昆山南站DK253+099

47

闵行货场—312国道(向南京方向行驶至昆山)—柏芦路—普陀山南路—进入昆山南站

花桥站DK262+692

56

闵行货场—312国道(向南京方向行驶至陆家)—金阳路(京沪高铁中交制梁场)—进入花桥站

安亭北站DK273+883

上海西站DK297+982

26

闵行货场—上海市区—312国道(行驶至安亭)—宝安公路—进入安亭站

虹桥联络线DK281+397

上海西站

19

42#岔从闵行站经A5高速公路到虹桥联络线,路程66公里

南翔北站DK288+659

闵行货场—上海市区-沪宜公路—火车站路—进入南翔北站南京端

39

注:

目前该运输方案还需要城际公司和大件运输公司考虑通过后才能实施。

3、客运专线道岔装卸、转运、储存

(1)道岔的装卸、运输、储存和堆放应保证道岔质量、安全。

(2)装卸作业应由具有作业资格的人员操作。

(3)操作时应充分考虑设备、场地、物件形状等因素,明确作业任务,检查好绳索及各种起重工具。

(4)吊运时,应按照轨件的标识合理选择吊点,吊点选择应符合起重作业捆绑要求。

(5)作业人员应保证道岔零部件表面的清洁,不得污染产品表面,装卸绳索宜采用无油钢丝绳或吊装带,以免造成道岔零部件表面污染,降低道岔质量特性。

(6)所有部件吊装搬运过程中,严禁抛掷,以免变形损坏和破坏涂装面。

(7)道岔尖轨与基本轨组装件、可动心轨辙叉组装件、长度大于15米的配轨,严禁采用滑轨方式卸车;

严禁人工直接从车辆上推下卸货;

严禁人工用撬棍起撬移动长大钢轨件。

(8)道岔尖轨与基本轨组装件、可动心轨辙叉组装件、配轨等的装卸要充分考虑吊运变形和划伤,装卸作业时应采用起重机械和专用吊具,多点吊运和附加衬垫加以保护。

装卸作业时应采用起重机械和专用吊具,绳索的吊点布置须根据工件重心和长度计算确定,避免挠度过大。

两个吊点(跨度为8米)之间的最大挠度不应超过100mm,对于可动心轨辙叉最大挠度不应超过20mm。

起吊时应缓缓起落,防止工件碰摔。

(9)包装箱吊运每钩不应超过2个。

(10)岔枕装卸时应使用起重机械,装卸时应轻吊慢放,避免互相碰撞,发生磕角、掉快、碰伤或折断。

(11)困难调头地段,现场装车运输须注意铺设现场的长大杆件铺设的方向性。

(12)装车运输横垫木支距不宜大于8米,大于8米时,应有防止变形的质量措施。

(13)封绳应采用无油绕性件,对封车绳索应采取防磨措施,确保轨件不磨损。

(14)运输过程中应堆码整齐、安全稳固,对加固部位进行封焊时,要采取保护措施,不允许电弧焊渣喷溅在产品零件上及电流通过轨件,确保运输全过程质量和安全。

(15)客运专线道岔储存和堆放前,应安排好储存环境,依据产品包装方案和标识进行合理堆放储存,以防止雨淋、锈蚀等情况发生。

(16)码放尖轨与基本轨组件、可动心轨组件、长轨件的场地应坚实平整,排水畅通。

轨件和地面间应铺设垫木,垫木的高度、数量视轨件情况而定,一般支距不大于8米,码垛层数不应多于4层,每层用不小于150×

150mm垫木垫实垫平,垫木应按高度方向垂直设置,偏离不大于±

100mm;

包装箱码放层数不应多于2层。

码放完成后应采取必要的防雨措施,以防止雨淋、锈蚀等情况发生。

参见示意图1。

图1客运专线道岔钢轨件的码放

(16)产品零部件的堆码应整齐、安全稳固,易于检查及搬运;

三、无砟道岔施工工序

(一)大号无砟道岔施工工艺流程

施工测量及放样

绑扎道床板底层钢筋、组装道岔拼装平台

道岔吊装到位、预拼

道岔初调

调节支架安装及拼装平台拆除

绑扎道床板钢筋

道岔精调

道床板混凝土浇筑

拆除模板及调节支架

道岔焊接及应力放散

尾工处理

(二)、大号无砟道岔施工工艺要点

1、测量放样

(1)与线下单位交接CPⅢ点,现场提供的CPⅢ点应尽量多,最好能保证道岔前后各2对点。

根据交接资料对底座混凝土进行复核,如果出现超限情况,应立即要求线下施工单位进行返工处理。

(2)工程测量采用的平面坐标系、高程系统、测量控制网、测量记录、仪器设备、实施方案等应符合《客运专线无砟轨道铁路工程施工质量验收暂行标准》的4.1.1~4.1.6及相关规定的要求。

(3)施工测量基标精度等前后板式无砟轨道测量精度。

(4)道岔区无砟轨道测量包括道岔位置测量和道岔内部线路几何形位测量。

(5)道岔位置测量,应以站场测量控制网为基准,根据站场设计图进行中线和高程控制测量。

确认无误后进行道岔桩位放样。

(6)用徕卡1201+全站仪与导线点进行联测,精确测设3个控制点:

岔前、岔心、岔尾,以及节段界面。

根据道岔平面布置图采用墨线在现场标定轨枕位置,以便于拼装平台的搭设。

(7)道岔前后过渡段线路应尽量同道岔区完成联测,以便控制线路同道岔平顺连接。

(8)为满足道岔区无砟轨道线路精确调整的要求,在道岔两侧的岔前、岔心、岔尾、过渡段起点、终点横向距线路中线路基地段1.8米、桥梁地段1.7米处测放控制基标,在控制基标间每隔5米测放加密基标。

(9)18号道岔加设直圆点、圆直点基标,42号道岔加设直缓点、缓圆点、圆缓点、缓直点基标,同时放出转辙机相应位置。

(10)所有控制基标点应满足防沉降、防移动的要求,所有点必须强制对中,且通视良好,无障碍物,并且能够方便L型道尺使用。

(11)道岔内部线路几何形位测量在道岔轨排精确调整阶段实施,采用轨检小车进行。

(12)铺岔前复核道岔中心控制基桩的中线、里程和标高,检查路面高程,复测岔前、岔后直股、侧股控制基桩,杜绝由于测量错误造成的施工事故。

(13)道岔与区间或站线无砟轨道衔接时以道岔控制基桩为依据进行调整。

根据道岔区线路控制基标测放钢筋混凝土底座施工边桩。

2、道床板底层钢筋绑扎,面层钢筋摆放

(1)材料进场后分类进行摆放并进行标识,对钢筋的型号、规格、力学性能按规定进行出厂检查和常规检查,经报检合格后正式使用。

(2)根据钢筋进料长度,按设计和规范要求在加工场内下料制作钢筋,钢筋接长可采用闪光对焊和搭接焊、绑扎搭接等,半成品钢筋按设计编号进行摆放,并进行标识。

搭接焊长度单面必须达到10d,双面焊必须大于5d,如果采用绑扎搭接,长度必须大于36d。

(3)路基地段道岔使用汽车将已加工的钢筋运至现场,按设计要求进行绑扎下层钢筋。

上层纵向钢筋摆放在已经绑扎好的下层钢筋网上,以不影响道岔拼装平台及道岔组装为准。

(4)桥梁地段道岔钢筋运输至现场,在弹性垫板及中间分割层施工完毕后采用吊车吊运到桥梁上。

底座混凝土施工达到设计规定强度后,及时清理底座混凝土表面及限位槽内的杂物及积水。

然后按照设计要求,将限位槽的弹性垫板刷胶固定在限位槽壁上,以保证施工过程中弹性垫板不发生位移,接缝处用丁基胶带密封。

弹性垫板安装完毕后,进行中间分隔层的安装,分隔层安装包括限位槽底部。

分隔层采用两布一膜,上下各一层2mm厚的土工布,中间一层1mm厚的PE膜,土工布与PE膜铺设时的搭接宽度不小于300mm,接缝处应进行熔接,且各层搭接部分应错位布置不得重叠。

中间分隔层安装完毕后,按设计要求进行绑扎下层钢筋。

上层纵向钢筋摆放在已经绑扎好的下层钢筋网上,以不影响道岔的拼装平台和调整螺栓为宜。

(5)检查钢筋成形情况,重点检查绝缘卡的设计数量和位置、架立筋的稳定性,做好绝缘测试,确保电阻测试合格。

3、根据道岔位置,将道岔拼装平台安装到位(安装时应注意钢筋位置要避开竖向调节器),安装时应根据现场测量定位将平台支撑面尽量靠近枕木头两侧。

根据现场精确定位的道岔前后位置,将岔枕位置标识在拼装平台上。

采用吊车将岔枕根据标识位置按照编号摆放到位,枕木摆放时应根据中线位置尽量控制到位,以减小后面的调整量,枕木调整时应注意采取保护措施,防止撬棍等工具在移动枕木时将岔枕损坏。

岔枕摆放调整到位后将道岔组件吊装到位并安装,道岔组件吊装时应严格按照前面的装卸要求进行操作。

岔前、岔后过渡段待道岔拼装完毕后,采用P60工具轨(采用新轨)进行现场原位轨排拼装,拼装完毕后,与道岔进行联调。

(1)根据现场的控制桩点在拼装平台上将道岔调整到位。

按照道岔铺设图和铺设标准检查道岔钢轨、岔枕及扣件系统的完整性,调整岔枕位置、轨距等。

依据铺岔基桩,拉钢弦线,用专用检查尺,将道岔拨到中线位置。

对道岔内部结构尺寸的各项指标进行逐项检查并调整到位,尖轨密贴度的调整由电务专业配合调试。

4、道岔初调。

(1)用L型道尺逐点检查道岔轨面高程,确定道岔标高调整数值。

(2)按照道岔铺设图进行岔枕位置的复核,尖轨与辙叉处的岔枕位置不符合要求将会直接影响轨距。

(3)使用拼装平台的竖向调节器,将道岔调整至低于设计轨面标高5mm处。

(4)道岔标高调整到位后,先将岔前位置根据测量放样资料控制到位,然后再进行钢轨连接。

先以方尺方正左右股钢轨,再按照铺设图加装轨缝片(轨缝按照8mm控制),控制道岔全长符合设计图要求,再采用无眼夹板连接固定。

(5)先进行横向初调,根据现场放样的基线及两侧控制桩位将道岔横向调整到位,将道岔横向误差控制在5mm之内,然后安装竖向调整支架,竖向调整支架安装要求尽量竖向垂直并左右对称,竖向调整支架下用带中间凹槽的铁垫板支垫,防止竖向调整支架在调整时发生侧向移动。

在竖向调整支架安装并检查后,由中线基标拉钢弦线控制道岔方向,调整侧向支撑丝杆,使道岔轨排横移对中并固定道岔。

(6)然后安装侧向支撑,侧向支撑安装要求底板的膨胀螺栓安装牢固,防止由于侧向支撑自身的不牢固造成道岔安装精度的降低。

①侧向支撑安装按照预先标记位置定位,注意连接牢固。

②调整前,将侧向支撑丝杆套管居中,丝杆涂油。

③对中调整应在左右两侧对称进行,并沿线路方向逐步调整。

(7)拆除道岔拼装平台,拆除的零部件分类堆码存放,并逐件清理保养,妥善保管以备下次安装使用。

4、道床板上层钢筋绑扎、传力杆、纤维板、接地钢筋、接地端子及模板安装。

(1)在轨枕下按设计间距、数量等要求,在纵向钢筋下依次摆放横向钢筋、架立钢筋和纵横向钢筋搭接范围安装绝缘卡。

在道床板混凝土接缝前后,需要采用结构筋将端头面层横筋与轨枕桁架筋固定在一起。

(2)加装混凝土保护层垫块,底层钢筋下放置大面的混凝土垫块,侧向在钢筋上绑扎塑料或混凝土质的垫块。

(3)道床板钢筋网架架设完毕,按要求进行绝缘性能测试,符合要求后方可进入下道工序施工。

(4)安装和固定混凝土模板,并对模板接缝进行检查和密封,涂刷脱模剂,检查钢筋保护层厚度。

(5)单元板与单元板、单元板与区间之间设置剪力棒,剪力棒采用直径28mm的光圆钢棒,区间与单元板之间长度为460mm,单元板与单元板之间为500mm,剪力棒一端进行涂沥青防锈处理。

(6)剪力棒设置在桁架钢筋上,桁架钢筋与剪力棒应通过软塑料管进行绝缘,剪力棒的横向位置可根据两轨枕的桁架钢筋位置进行调整,剪力棒定位后用塑料带绑扎。

(7)施工时应保证板缝处的剪力棒在一个平面上,且剪力棒应与轨枕垂直设置,剪力棒在一个平面上的误差不大于5mm。

(8)接缝处填缝板采用泡沫塑料板,并用聚氨酯密封胶填充。

完成以上工作后,对传力杆、隔层纤维板、接地端子位置按要求进行检查,对不符合要求的进行整改。

同时检查预留坑道尺寸是否正确,模板固定是否牢固。

5、道岔精调。

(1)所有安装工作完成后,开始做道岔精调工作。

(2)用安伯格GRP1000s轨道检测小车进行全面检查整修(精调),包括位置、方向、轨距、支距、转换性能、密贴程度等。

根据轨检小车检测数据确定精调数值。

(3)调整定位螺栓丝杆高度,精调起平道岔。

①轨面标高精确调整后,道岔高低、水平不超过设计限值。

②滑床台板坐实坐平,垫板与台板的间隙不超标。

(4)调整水平丝杆,对道岔超限点作局部精调。

①轨距及支距调整。

调整时应以直基本轨一侧为基准,按照先调支距再调轨距的步骤进行,使尖轨跟端起始固定位置支距、尖轨跟端支距和导曲线支距(包括尖轨密贴段以后、跟端以前范围)允许偏差符合设计要求。

②密贴调整。

调整尖轨、心轨密贴和顶铁间隙应同调整轨距、支距相结合。

确保尖轨与基本轨密贴、可动心轨在轨头切削范围内应分别与两翼轨密贴、开通侧股时,叉跟尖轨尖端与短心轨密贴。

尖轨或可动心轨轨底应与台板接触。

顶铁与尖轨或可动心轨轨腰间隙和限位器两侧的间隙值不超限。

轨撑的顶面应与翼轨轨头下颚密贴。

③轨向调整。

直线尖轨工作边的直线度,密贴段每米不大于0.3㎜,全长不大于2.0㎜。

曲线尖轨圆顺平滑无硬弯。

可动心轨辙叉,直股工作边直线度为0.3㎜/1m,全长(可动心轨尖端前500㎜至弹性可弯中心后500㎜)直线度为2.0㎜,心轨尖端前后各1m范围内不允许抗线。

可动心轨辙叉,曲股工作边曲线段应圆顺,不允许出现硬弯。

④间隔调整。

可动心轨辙叉咽喉宽度、趾跟端开口、护轨轮缘槽宽度、查照间隔、尖轨非工作边与基本轨工作边的最小间距等须调整到位,不得大于设计允许偏差值。

⑤道岔精细调整到位后,线路几何形位指标应符合下表的规定。

无砟轨道平顺度铺设精度标准(静态)

高低

轨向

水平

轨距

幅值(mm)

2,无反超高

±

1(直股)

(侧股)

弦长(m)

(5)精细调整完毕后,将采集数据报监理单位审定,符合要求后方可进行混凝土灌注。

(6)整组道岔精调完毕应对弹条螺栓、限位器螺栓、翼轨间间隔铁螺栓、长短心轨间间隔铁螺栓进行复紧,扭矩达到设计值。

(7)道岔支架的稳定性能检查,如有扰动,需重新调整到位。

(8)道岔前后双块式无砟轨道过渡段采用工具轨(新轨)将轨枕及扣件系统组装成轨排(加轨距接杆)后,按上述要求与道岔临时连接,并精调,一并灌注混凝土。

6.1道床板混凝土灌注。

(1)混凝土浇筑前检查及准备工作

1混凝土浇筑之前,需要使用轨检车及配套工具对道岔轨道几何线性和几何尺寸进行二次检查,复紧调节支架螺栓和扣件螺栓,并按要求的检查表及测试计划进行。

2道岔精细调整到位后,检查竖向调节支架和塑料套管是否完好,如破损用胶带封好。

在道岔及岔枕部件上加防护罩,防止混凝土浇筑时被污染。

3进行模板加固状态检查和混凝土泵送、捣固设备的工前检查,确保混凝土浇筑施工顺利进行。

工电配合,预留转辙机和电务设备及接头焊接设备安装位置。

4混凝土浇筑前必须要确认接受混凝土地面不可有积水及异物,伸缩缝区要放置弹性材料,传力杆等均已固定。

5清理岔区杂物后洒水湿润混凝土支承层及轨枕(特别是轨枕底部),以利于界面结合。

6混凝土浇筑终点必须设置端头模板。

7混凝土浇筑之前,按检查及测试计划严把质量关。

所有轨道线形参数必须要确认及复查同意,电导连续测试完成。

详细的测试清单在相关的测试表上。

8在校准了道岔轨道之后,道岔全部竖向调节支架支承,用彩条布或薄膜覆盖道岔全部钢轨和扣件,以免浇筑道床混凝土时污染。

工电配合,预留轨距拉杆、转辙机和工、电设备安装位置。

(2)运送浇筑的混凝土

1所有混凝土在路基下利用混凝土泵车直接泵送到道床板浇筑

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 道岔 施工 作业 指导书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx

京东商城案例解析PPT推荐.ppt

京东商城案例解析PPT推荐.ppt