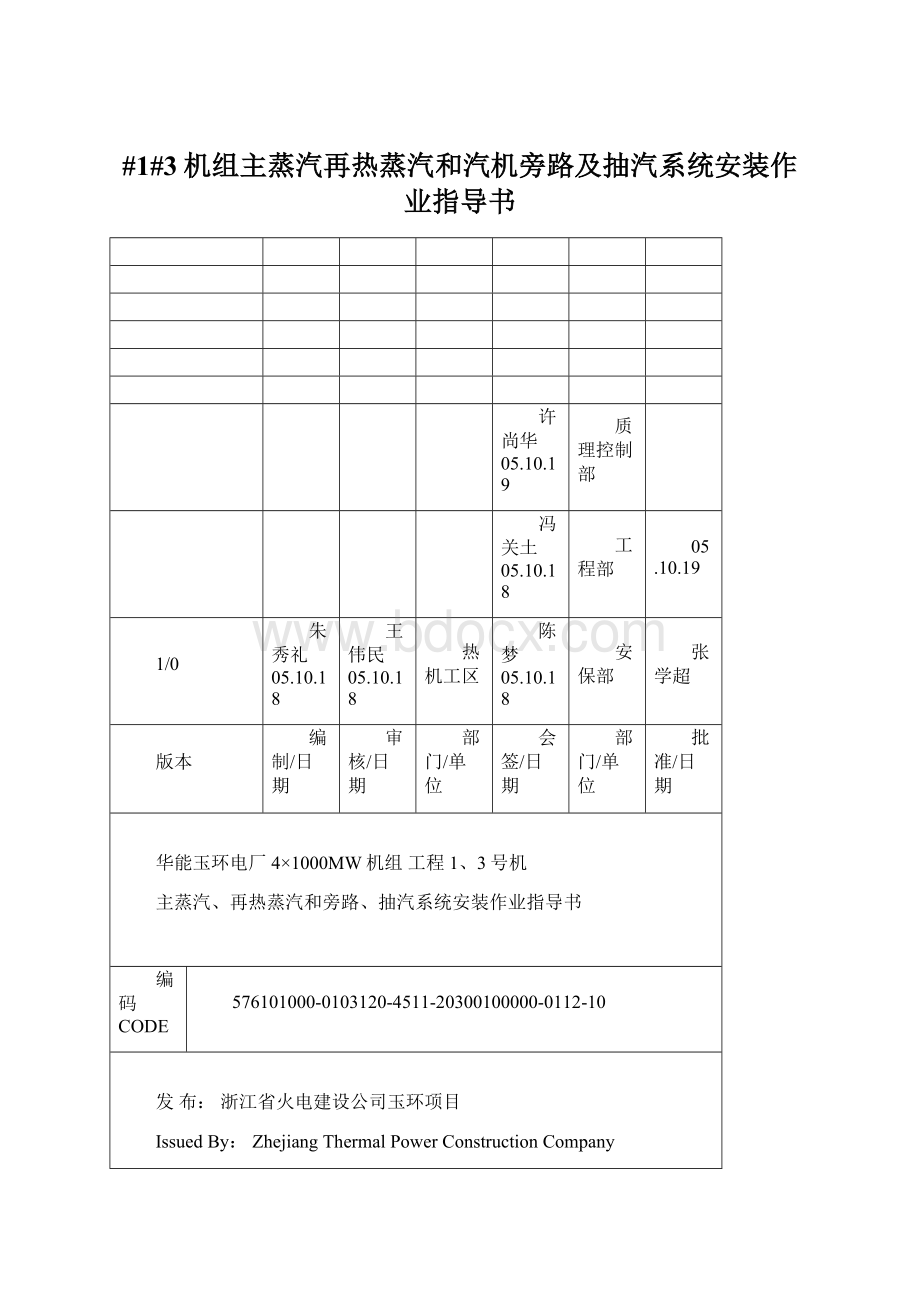

#1#3机组主蒸汽再热蒸汽和汽机旁路及抽汽系统安装作业指导书Word格式.docx

#1#3机组主蒸汽再热蒸汽和汽机旁路及抽汽系统安装作业指导书Word格式.docx

- 文档编号:21179562

- 上传时间:2023-01-28

- 格式:DOCX

- 页数:35

- 大小:38.02KB

#1#3机组主蒸汽再热蒸汽和汽机旁路及抽汽系统安装作业指导书Word格式.docx

《#1#3机组主蒸汽再热蒸汽和汽机旁路及抽汽系统安装作业指导书Word格式.docx》由会员分享,可在线阅读,更多相关《#1#3机组主蒸汽再热蒸汽和汽机旁路及抽汽系统安装作业指导书Word格式.docx(35页珍藏版)》请在冰豆网上搜索。

3

《火电施工质量检验及评定标准》(管道篇)

2000

国家电力公司

4

《电力建设安全健康与环境管理工作规定》

2002

国电电源

5

《电力建设安全工作规程》(火力发电厂部分)

6

主蒸汽、再热蒸汽和汽轮机旁路系统流程图及阀门表(J1201)

华东电力设计院

7

主蒸汽管道,高、低温再热蒸汽管道,高、低压旁路,给水泵汽轮机高压进汽管道及支吊架安装图(J1202-J1207、J1252-J1257)

8

抽汽系统流程图及阀门表(J1601)

9

一级~六级抽汽管道、给水泵汽轮机低压进汽管道及支吊架安装图(J1602-1608、J1652-1658)

10

玉环4X1000MW工程施工组织设计

浙江火电公司

2.工程概况和特点

2.1工程概况

主蒸汽管道是由锅炉过热器出口集箱两端接出,先经过两路φ813*60的管道,通过大小头连接到Di349*72的管道,再直接接至两只主汽门。

在主汽门进口前设置了高压旁路,经Di248*53的管道和高旁控制阀至低温再热蒸汽管道接口。

高温再热蒸汽管道从锅炉房再热器出口集箱两端接出,先经过两路Φ813*60的管道,通过大小头连接到Di699*50的管道,再直接接到两个中联门。

两路管道在8米层用Φ219*5.09的管道连通。

在进入中联门之前设有低压旁路系统,起保护作用。

低温再热蒸汽管道从汽轮机高压缸两只排汽口接出,经过两路Φ762×

28.58的管道,在逆止阀后汇成一路后接至再热器进口集箱.逆止阀后共4路引出管,一路是主汽来的高压旁路管道;

另三路分别是低温再热蒸汽管道供辅汽母管用汽;

供给水泵汽轮机高压用汽管道;

供2#高压加热器用汽管道,即二级抽汽管道。

。

主蒸汽、再热蒸汽管道及旁路系统的设计参数如下:

内径管:

名称

设计压力

(MPa)

设计温度

(oC)

管道材质

最小内径

(mm)

最小壁厚(mm)

主蒸汽主管

27.6

610

A335P92

349

72

主蒸汽联络管

248

53

高旁入口管

再热热段主管

7.237

608

A335P91

699

50

再热热段联络管

502

38

低旁入口管

再热热段疏水罐

外径管:

管道规格

mmxmm

温度

(0C)

公称外径

公称壁厚(mm)

冷段主管

Φ1067.x38.1

398.8

A691Cr1-1/4CL22

1067

38.1

冷段支管

Φ762.x28.58

762

28.58

高旁出口管

低旁出口管

Φ914.x9.53

1.200

200.0

914

9.53

汽轮机一~六级抽汽系统来源于汽轮机的高中压缸和冷段,主要为#1a及#1b、#2a及#2b、#3a及#3b高压加热器,除氧器,#5、#6低压加热器提供加热用汽,还供两台给水泵汽轮机的正常用汽.一抽从高压缸至#1a及#1b高压热器;

二抽蒸汽来源于冷段至#2a及#2b高压加热器;

三抽蒸汽来源于中压缸至#3a及#3b高压加热器;

四抽来源于中压缸至除氧器,另外还为给水泵汽轮机低压进汽管提供汽源.五抽、六抽分别来源于低压缸至#5、#6低压加热器。

抽汽系统及低压进汽管道的设计参数如下:

管道名称

设计压力(Mpa)

设计温度(0C)

母管材质

一级抽汽管道

9.12

432.5

A335P11

二级抽汽管道

7.237

398.8

三级抽汽管道

2.551

479.8

四级抽汽管道

1.206

377.8

20钢

五级抽汽管道

0.615

295.7

六级抽汽管道

0.174

191

Q235-A

低压进汽管道

2.2供货状况

主蒸汽管道(包括联络管),高温再热蒸汽管道(包括联络管),低温再热蒸汽管道,高压旁路管道,低压旁路管道的管件全部由业主采购,其配管厂家为江苏苏源电力装备有限公司,其它的管道材料均由业主采购。

2.3工程量统计(一台机组的工程量)

技术规格

材质

数量

主

蒸

汽

管

管道

Φn349*72

251.3m

Φn248*53

12m

Φn76*11.91

88.7m

Φn88.9*19.05

2.9m

总重

234T

支吊架

高

温

再

热

Φn699*50

291.8m

Φn219.1*15.09

26.5m

Φ108以下的管道

137.2m

346T

低

Φ1067*38.1

A691Cr.11/4CL22

87.3m

Φ762×

28.58

22.6m

12Cr1MoV

90m

138T

压

旁

路

Φ762*28.58

4.3m

6T

低压旁路

Φn502*38

17.6m

Φ1118*12.7

A69121/4CrCL22

16.3m

Φ914*9.53

17m

3.4T

-

给水泵汽轮机高压进汽管道

Φ168.3*7.11

32.9m

Φ114.3*6.02

57m

185m

3.5T

给水泵汽轮机低压进汽管道

Φ530*14

14.5m

Φ377*10

29m

Φ76*3

30m

Φ108以下的小管道

80m

10.6T

一级抽汽

SCH80Φ273*15.1

46.1m

XSΦ168.3*10.97

15.9m

Φ60.3*5.45

10m

110m

9.7T

1.5T

二级抽汽

Φ406.4*16.66

29.1m

Φ273.1*12.7

15.8m

10T

2T

三级抽汽

Φ355.6*9.53

45.1m

Φ273.1*7.8

28.1m

100m

10.1T

2.5T

四级抽汽

Φ720*19直缝电焊

23.4m

42.2m

15m

Φ76*3.5

50m

27.3T

五级抽汽

Φ630*15

68.6m

70m

23.8T

4.9T

六级抽汽

Φ1020*14直缝电焊

19m

Φ720*11直缝电焊

60m

27.4T

3.施工组织及进度计划

3.1施工组织

施工单位:

热机公司管道队、焊接队、起重队

施工负责人:

1人

技术负责人:

质量员:

安全员:

3.2施工进度计划

视管件到货情况,计划2005年11月上旬开工,2006年6月份安装结束。

4.施工准备

4.1现场环境条件

4.1.1施工现场道路平整、畅通,便于设备运输。

4.1.2厂房内照明充足、通道畅通,高空防护拦、安全网等措施已落实。

4.2施工总体布置

4.2.1主蒸汽管道与过热器联箱出口管道的接口是在锅炉房的+2000/3(14)柱和+8000/3(14)柱、+2171/E列的76.766米,与主汽门接口在汽机房+3155/4(15)柱、+1675/A2列和+2825/A3列的16.6米。

高温再热蒸汽与锅炉房再热器出口管的接口分别在+6000/8(19)柱、+6069/D列和+7400/2(13)柱、+6054/D列的74.118米,与汽轮机高温再热主汽门接口分别在+7938/4(15)柱;

+3927/A3列和+573/A2列的20.075米。

低温再热蒸汽管道与再热器联箱进口管道的接口在锅炉房的48.289米,与汽机高压排汽口的接口在分别在汽机房的+2575/4(15)柱;

+7300/A2列和+5700/A2列的16米。

4.2.2高低压旁路及抽汽系统主要分布于汽机房和除氧间。

4.3劳动力与机工具配备计划

4.3.1劳动力计划

管道钳工30人

管道焊工20人

起重工8人(临抛)

热处理工4人

4.3.2机工具配备计划

规格

单位

用途

附臂吊

80t

台

管子、支吊架临抛

履带吊

750t

行车

130/25t

低架平板车

20t

辆

管子运输

葫芦

只

对接及临抛用

10t

对接时调整用

5t

钢丝绳

Φ11~Φ52

根

若干

管子临抛、调整

角向磨光机

Φ125

打磨

Φ100

电磨

/

11

割刀及皮带

付

下料

12

电焊机

焊接

13

电焊皮带

14

热处理设备

套

热处理

15

活络扳手

12″

把

紧螺栓

16

卷尺

50米

测量

17

水平尺

10米

3米

18

线锤

19

电筒

检查管内清洁

20

工具袋

放置小型机工具

21

卸扣

临抛

22

榔头

4磅

安装用

23

拖线盘

电源线

24

管子钳

32″

支吊架安装用

4.4设备材料要求

4.4.1设备要求

4.4.1.1江苏苏源电力设备有限公司提供的配管管道和立赛佳提供的支吊架已到货,并且有质量保证书。

4.4.1.2所有提供的配管、支吊架外观检验合格

4.4.2消耗性材料

见三大管道及旁路、抽汽系统安装消耗性料卡

5施工步骤

对于合金钢管道:

清点领用→配管厂配管→管道领用→光谱复查→临抛→管子就位→对口→预热→焊接→热处理→拍片合格→支吊架安装→水压试验→保温→支吊架调整(整定销拔除)→管道冲管系统恢复

对于碳钢管道

配管厂配管→清点领用→临抛→管子就位→对口→焊接→RT试验合格→支吊架安装→水压试验→保温→支吊架调整→冲管→系统恢复

5.1清点领用

5.1.1管子清点、领用时,应按设计要求检查其规格是否符合设计要求,检查表面质量和内部清洁度、腐蚀度,特别要注意焊在管子上的管接座是否撞弯。

若有不合格,要按照程序进行处理。

管道到货后要做好防护措施。

5.1.2合金钢管道管件、合金钢支吊架部件在临抛前作光谱复查,并做好合金钢标识记录,合金钢材料表示见《金属监督及标识管理规定》。

5.1.3对于主汽管的蠕胀测点,应检查确认其壁厚为实际壁厚最薄的管子。

5.1.4领用阀门时,核对其型号、规格、材质、流向等,同时该阀门必须水压试验合格。

5.1.5支吊架领用时核对其编号、型号、规格,检查其表面质量,不得有裂纹、折迭分层和生锈等缺陷。

5.2临抛就位

5.2.1锅炉房及煤仓间的管道和支吊架的锅炉房部分由750吨履带吊临抛,部份煤仓间的主蒸汽管道需要再用卷扬机配合临抛到位。

汽机房的管道用汽机房行车从主汽门处吊入后,再用卷扬机配合临抛到位。

5.2.2管段临抛均采用钢丝绳,钢丝绳的规格按各管段重量确定。

钢丝绳与较长的管道悬挂点应至少有2点。

悬挂点选取要合理,要能够承受管子的重量。

重心不得偏斜,并且不影响管道对口调整。

5.2.3垂直管段临抛时,钢丝绳在管子上必须绕二圈以上,以免管子滑落。

5.2.4在格栅板上临抛管子时,受力点处必须垫枕木,使其承压不大于400kg/m2;

在钢梁上临抛时,钢梁后边缘进行橡皮包角或在梁上垫枕木或圆钢包角。

5.2.5严禁任意在水泥平台上凿孔,临抛管子尽量使用预埋件焊接临时吊耳进行临抛,或用强度已校核的专用吊夹临抛。

5.2.6管子临抛时,要防止损坏坡口,应避免将封口损坏,若造成损坏封口,应及时重新封堵。

5.3管子对口安装

5.3.1管子与设备连接要求

5.3.1.1过热器、再热器出口集箱已就位并找正结束,并已验收签证。

5.3.1.2主汽门、中联门已就位调整找正结束,并已验收签证。

5.3.1.36台高压加热器、除氧器、2台低压加热器及给水泵汽轮机已就位并安装完毕,检验合格,具备对口条件.

5.3.1.4锅炉房、汽机房土建已经移交,钢结构已经完成验收。

5.3.2管子对口注意事项:

5.3.2.1主蒸汽首件对口、其它管子与设备对接时由质检部门检查内部清洁及对口情况,并作好签证记录。

5.3.2.2在与主汽门对接时,须在主汽门上安装百分表,用以监测焊接应力的影响。

5.3.2.3当部分设备不具备对接条件时,必须留有至少三根管段,用以对接时适当调整。

5.3.2.4管道安装从上至下安装,确需从下而上的,当安装垂直管时,上管段封口拆卸及打磨坡口前,必须将下管段的封口封好,以免杂物掉进下管段。

5.3.2.5垂直管段对口时应注意焊在管子上的支吊架卡块的方向。

5.3.2.6管道的对口质量要求见质量管理软件中的《管道对口质量检验记录表》。

5.3.2.7主蒸汽管道安装在到货情况允许的情况下,可以和高温再热蒸汽管道采用同一档施工人员进行,从锅炉房开始并行施工,以提高管道安装效率。

5.3.2.8主蒸汽管道材质为A335P92,其焊接工艺要求较高,对口时要用相同材质的塞块进行临时点焊,点焊位置选取在坡口上。

严禁采用骑马铁形式点焊在管道外壁上。

在焊口打底好后将塞块用磨光机打磨掉,严禁用榔头敲击。

5.3.3阀门安装

5.3.3.1合金钢阀门运至现场后,临抛前做光谱复查,并做好材质标记。

5.3.3.2阀门安装前应按设计要求核对型号并按介质流向确定其安装方向,并将阀体内清理干净,保持关闭状态。

5.3.3.3安装和搬运阀门时,不得以手轮作为起吊点,且不得随意转动手轮。

5.3.3.4截止阀当阀体上有流向标志时,按标志进行安装,无流向标志时,介质应由阀瓣下方向上流动。

5.3.3.5阀门安装手轮不宜朝下,应便于操作和检修。

5.3.3.6对焊阀门焊接时应打开1/3左右,防止过热变形,对于有特殊焊接工艺要求的阀门,必须按照厂家提供的焊接工艺进行焊接。

5.3.3.7其余注意事项详见《电力建设施工及验收技术规范》管道篇94版

5.4焊接

见焊接作业指导书

5.5支吊架安装及调整

支吊架的安装可参阅华东电力设计院编《火力发电厂汽水管道支吊架设计手册》(30-F302101S-J3720)及立赛佳提供的《标准支吊架手册2010》.支吊架安装,先安装根部、管部,再安装拉杆弹簧等连接件。

支吊架安装宜与管子安装同步进行。

5.5.1支吊架根部安装

5.5.1.1支吊架生根位置应严格按照图纸要求,如土建预埋件、预留孔位置不正确或缺少时,应及时办理设计变更申请手续。

5.5.1.2支吊架根部的焊缝高度和长度应符合设计要求,不得漏焊。

5.5.1.3支吊架根部加强筋板应按设计要求焊接,不得擅自取消或遗漏。

5.5.1.4用膨胀螺栓固定支吊架的生根时,膨胀螺栓的打入必须达到规定的深度值,且应避开混凝土内的钢筋。

5.5.1.5槽钢的切割部分打磨光滑。

5.5.2支吊架管部安装

5.5.2.1管部抱箍和吊板边缘应避开管道对接焊缝50mm以上,对于焊后需做热处理的合金钢管道,应离开焊缝宽度的5倍以上,且不小于100mm。

5.5.2.2抱箍与管道抱合良好,垂直管道与抱箍上的挡块应与抱箍接触紧密、受力均匀。

5.5.2.3与管道焊接的管部零部件,其材料应与管道材料相同或相容,焊接应符合要求,合金钢管道上不允许焊接碳钢的管部零部件。

5.5.2.4固定支架的管部须与生根部件连接牢固。

5.5.2.5导向支架和滑动支架的滑动面应平整、洁净。

不得有歪斜、卡涩和脱空现象。

所有活动部分应裸露,不得被水泥砂浆及保温材料覆盖,当采用聚四氟乙烯为滑动面时,应在焊接工作结束后,再装聚四氟乙烯板。

5.5.3支吊架连接件和弹簧组件安装

5.5.3.1连接件上的螺纹部分必须涂黑铅粉,螺纹露出螺母统一长度(2~3扣).

5.5.3.2按《支吊架设计手册》进行各部件连接时,吊杆上的锁紧螺母必须与主承载螺母相互并紧;

花兰螺栓处应留有足够的螺杆长度以便于调整。

(但两根连接拉杆不允许顶死)

5.5.3.3弹簧组件在安装前应复核型号,检查其锁定是否完好,并且弹簧安装高度严格按图纸要求。

5.5.3.4各连接件安装完毕后,在保证管段坐标位置和坡度符合设计要求的前提下,调整花兰螺栓(或螺纹接头)使所有吊杆均匀受力,(以手摇吊杆绷紧程度判断)双吊杆吊架的两侧吊杆均衡受力。

5.5.4在管道系统连接完成后,要对管道支吊架进行冷态调整。

冷态调整,主要指支吊架受力调整,弹簧固定销的拔除等。

支吊架的冷态调整,要注意以下几点:

5.5.4.1弹簧的固定销应在管道系统安装结束,且严密性试验及保温后方可拆除。

5.5.4.2冷态调整前,对管道的支吊架的安装情况对照设计要求全面复查,内容包括:

支吊架型号、支吊点的管道标高、偏装值、限位装置规定的间隙数值、导向和滑动支架的滑动功能,焊缝的完整性等。

5.5.4.3在弹簧拔除销子前,对管道支吊架进行首次调整,使所有吊杆不受力过大或过小。

可利用花兰螺丝及调整螺母调整。

5.5.4.4管道支吊架进行冷态调整,对单线管路,应从炉顶向下按顺序进行;

对多线管道,还应平行按顺序进行。

5.5.4.5对连接着的固定非转动设备、固定支架,可以设备、支架为界,分区域进行调整。

5.5.4.6对转动设备、缸体处的支吊架,应留到最后调整,同时监视设备联轴器中心是否移位,缸体是否变形等。

5.5.4.7调整顺序(推荐性)为:

以三个支吊架为一组,先顺次调整非转动设备旁的第一第二第三支吊架,当第三个支吊架调整后,回到第一、第二个支吊架进行调整,当三个支吊架受力都达到设计要求后,调整第四第五第六支吊架,当调整至第六支吊架后,查看前几个支吊架,同时调整至设计要求,然后调整下一组支吊架,如此反复进行。

5.5.4.8弹簧受力是否符合设计要求,根据:

固定销是否能够轻松拔出,弹簧压板上销子孔与弹簧壳体销子孔是否重合,对拔除销子的恒力弹簧看弹簧指针指示的位置是否在冷态位置。

5.5.4.9固定销应完整抽出,妥善保存。

5.5.4.10支吊架全部调整结束后,各连接件的螺栓、螺母丝扣必须带满,所有并帽螺母均应锁紧。

5.6疏放水管道安装

5.6.1设计院有安装图纸的疏水、暖管管道,按图纸施工;

无图纸的,根据现场实际情况布置,CAD设计,但必须有足够的膨胀余量.

5.6.2φ76及以下口径的疏水管道下料必须使用切割机。

与母管接口的孔径小于30mm

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 机组 蒸汽 汽机 旁路 系统 安装 作业 指导书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx