球墨铸铁国家标准摘要.docx

球墨铸铁国家标准摘要.docx

- 文档编号:2102889

- 上传时间:2022-10-26

- 格式:DOCX

- 页数:15

- 大小:177.40KB

球墨铸铁国家标准摘要.docx

《球墨铸铁国家标准摘要.docx》由会员分享,可在线阅读,更多相关《球墨铸铁国家标准摘要.docx(15页珍藏版)》请在冰豆网上搜索。

球墨铸铁国家标准摘要

球墨铸铁国家标准(摘要)

球墨铸铁件(摘要)GB1348-88

创建时间:

2008-08-02

球墨铸铁件(摘要)GB1348-88

1、引言(略)

2、牌号

球铁的牌号应符合GB5612—85<铸铁牌号表示方法>的规定,并分为单铸和附铸试块两类。

a.单铸试块的机械性能分为八个牌号,见表1和表2的规定。

b.附铸试块的机械性能分为五个牌号,见表3和表4的规定。

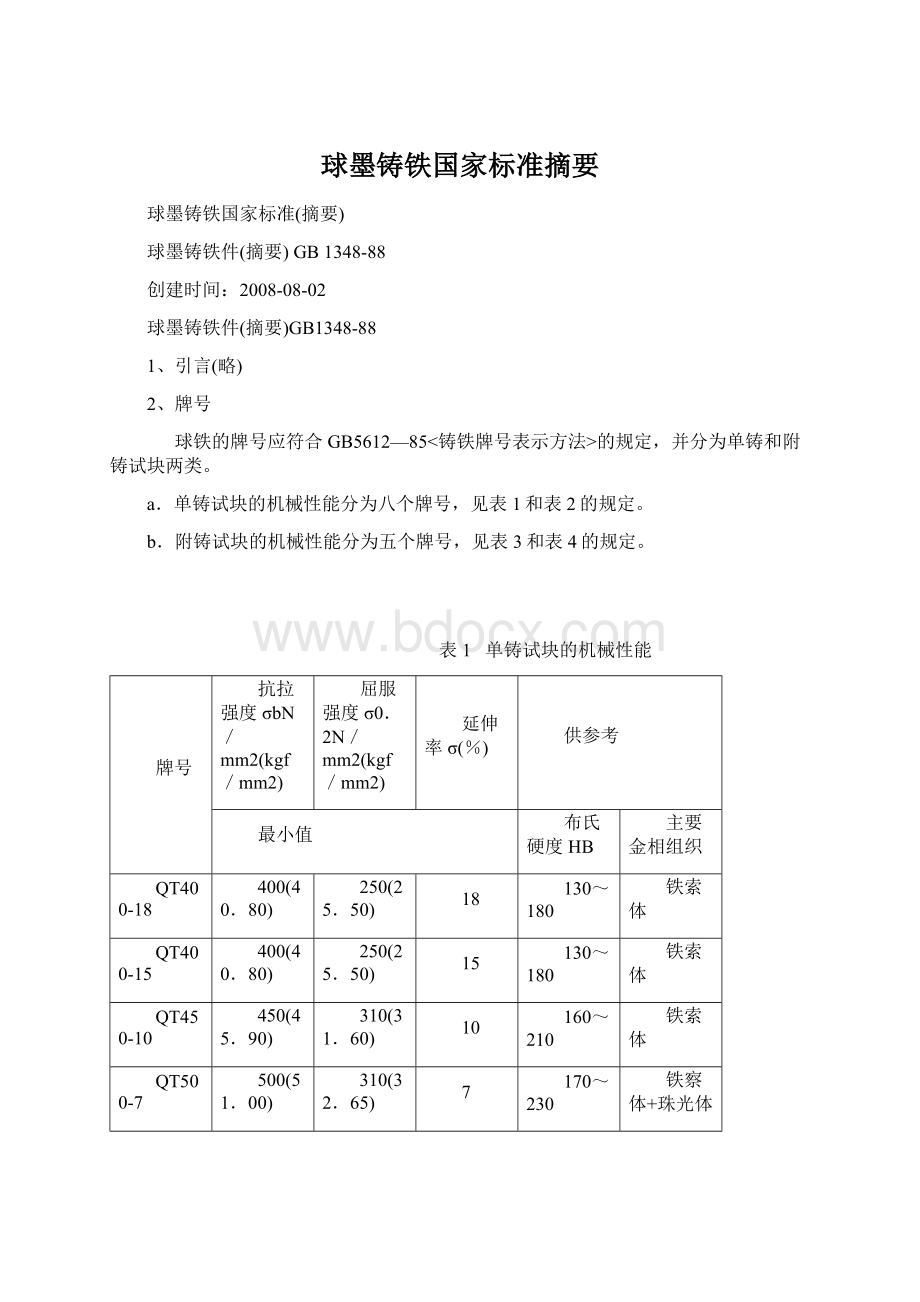

表1 单铸试块的机械性能

牌号

抗拉强度σbN/mm2(kgf/mm2)

屈服强度σ0.2N/mm2(kgf/mm2)

延伸率σ(%)

供参考

最小值

布氏硬度HB

主要金相组织

QT400-18

400(40.80)

250(25.50)

18

130~180

铁索体

QT400-15

400(40.80)

250(25.50)

15

130~180

铁索体

QT450-10

450(45.90)

310(31.60)

10

160~210

铁索体

QT500-7

500(51.00)

310(32.65)

7

170~230

铁察体+珠光体

QT600-3

600(61.20)

370(37.75)

3

190~270

珠光体+铁素体

QT700-2

700(71.40)

420(42.85)

2

225~305

珠光体

QT800-2

800(81.60)

480(49.98)

2

245~335

珠光体或回火组织

QT900-2

900(91.80)

600(61.20)

2

280~360

贝氏体或回火马氏体

生产方法、化学成分和热处理工艺,可由供方自行决定。

但必须保证协议书、技术条件上所规定的球铁牌号或达到本标准规定的机械性能指标。

对于化学成分,热处理方法有特殊要求的球铁件由供需双方商定。

3.2机械性能

3.2.1球铁件的机械性能以抗拉强度和延伸率两个指标作为验收依据。

3.2.2冲击试验只适用于表2和表4所规定的牌号,并且仅在需方要求做冲击试验时,冲击值才作为验收依据。

3.2.3对屈服强度、硬度有要求时,经供需双方商定,可作为验收依据。

3.2.4如果以硬度作为验收指标时,按附录A的规定进行。

3.2.5如果是在铸件本体上取样时,取样部位及要达到的性能指标,由供需双方规定。

3.3金相组织

如果需方要求进行金相组织检验时,可按GB9441—88《球墨铸铁金相检验》的规定进行,球化级别_般不得低于4级,其检验次数和取样位置由供需双方商定。

球化级别和基体组织,可用无损检测方法进行检验,如有争议时,应用金相检验法裁决。

3.4球铁件的几何形状及其尺寸公差

3.4.1球铁件的几何形状及其尺寸应符合球铁件图样的规定。

3.4.2球铁件的尺寸公差应按GB6414-86<铸件尺寸公差>的规定执行。

有特殊要求的可按图样或有关技术要求的规定进行。

3.5球铁件表面质量

3.5.1球铁件表面的粘砂、氧化皮等应清除干净。

3.5.2球铁件浇冒口、出气孔、多肉、飞翅和毛刺等应符合图样的规定除掉其残根。

3.5.3球铁件表面粗糙度应按GB6060.1—85<表面粗糙度比较样块铸造表面》的规定,由供需双方商定标准等级。

3.6球铁件的缺陷及修补

3.6.1球铁件的加工面上允许存在加工余量范围内的表面缺陷。

不允许有影响铸件使用性能的铸造缺陷(如裂纹、冷隔、缩孔、夹渣等)存在。

球铁件非加工面上及铸件内部允许的缺陷由供需双方按铸件的要求商定。

3.6.2不影响球铁件使用性能的缺陷可以修补(焊补和其它方法)修补技术要求由供需双方商定。

经补焊后的球铁件应进行消除内应力热处理。

4试验方法

4.1试块制备

4.1.1单铸试块试块的形状和尺寸由供需双方商定,可从图1、表5、图2、表6或图3中选择。

图1、图2的斜影线部位为切取试样的位置。

单铸试块应与该批铸件以同一批量的铁水浇注,并在每包铁水的后期浇注。

试块的冷却条件与所代表的铸件大致相同,试块的开箱温度不应超过500℃。

如果在腔内进行球化处理时,试块可以与铸件有共同的浇冒口系统的型腔内浇注,或在装有与铸件工艺接近的带有反应室的腔内单独浇注。

需热处理时,试块应与铸件同炉热处理。

表5 U型单铸试块尺寸

试块类型

试块尺寸,mm

试块的吃砂量

U

V

X

Y

Z

I

12.5

40

30

80

根据试样的总长确定

对I、Ⅱa和Ⅱb型最小为40mm,对Ⅲ和Ⅳ型最小为80mm

Ⅱa

25

55

40

100

Ⅱb

25

90

40

100

Ⅲ

50

90

60

150

Ⅳ

75

125

65

165

注:

①“Y”尺寸数值供参考。

②U型单铸试块中较小数值的I型试块尺寸一般只用于薄壁件。

表6 Y型单铸试块尺寸

试块类型

试块尺寸,mm

试块的吃砂量

U

V

X

Y

Z

I

12.5

40

25

135

根据试样的总长确定

对I、和Ⅱ型最小为40mm,对Ⅲ和Ⅳ

型最小为80mm

Ⅱ

25

55

40

140

Ⅲ

50

100

50

150

Ⅳ

75

125

65

175

注:

Y数值尺寸仅供参考

4.1.2附铸试块

当铸件质量等于或超过2000kg,而且壁厚在30~200mm范围时,一般采用附铸试块,附铸试块的形状和尺寸如图4、表7所示。

附铸试块在铸件上的位置,应由供需双方商定,要以不影响铸件的使用性能,铸件外观质量以及试块致密为原则。

附铸试块应在热处理后从铸件上切取。

表7 附铸试块mm

铸件壁厚

尺 寸

a

b

c

h

Lt

最小值

>30~60

40

30

20

40或60

180

>60~200

70

52.5

36

70或105

180

注:

①在特殊情况下,表中Lt可以适当减少.但不得少于125mm。

②如用较小尺寸的附铸试块时应按下式规定。

b=0.75a,c=a/2

4.2试样

4.2.1抗拉试样均在单铸试块的剖面线部位或铸件本体上切取。

4.2.2抗拉试样的形状和尺寸如图5所示。

注:

④夹持试样端部的方法及总长度I,t,可由供方和需方商定。

②l0原始测量长度(标距)这里l0=5d;d——试样原始直径;Lc——平行段长度lc>l0由供方和需方商定;It——总长,根据Lc和Lt。

如果因技术原因,需要采用其它直径的试样,应符合下列公式:

l0=5.65S01/2或l0=5d式中:

l0——试样原始标距长度:

S0——试样原始断面积;d——试样原始直径。

4.2.3冲击试样的形状及尺寸如图6所示。

4.3机械性能试验

4.3.1抗拉试验抗拉试验应按GB228—76<金属拉力试验法>的规定进行。

4.3.2冲击试验冲击试验按GBZ106—80(金属夏比(V型缺口)冲击试验方法》的规定进行。

试验时应选用能量同球铁性能相适应的试验机。

4.3.3硬度试验布氏硬度试验应按GB231—84<金属布氏硬度试验法》的规定进行。

硬度试验根据供需双方确定,可在铸件上或试样上的一个部位或几个部位上进行。

5.检验规则

5.1批量的划分

5.1.1由同一包铁水浇注的铸件为一个批量。

5.1.2每批铸件重量为2000kg算为一个批量。

5.1.3如果一个铸件重量大于2000kg时,就单成为一个批量。

5.1.4当连续不断地熔化大量同一牌号的铁水时,以两小时内所浇注的铸件为一个批量。

5.1.5除5.1.1条规定外,如经供需双方商定同意,也可把若干个批量并成一组验收。

在此情况下,生产过程中应有其它连续检测方法如金相检验、断口检验、弯曲检验等,并确实证明各次球化处理稳定、符合要求。

5.2试验次数,试验结果的评定和复验

5.2.1检验抗拉强度或冲击值时,先用一根抗拉试样或一组(三根)冲击试样进行试验。

试验结果符合要求,则该批铸件为合格,如果试验结果达不到要求,再用双倍同批试样进行重复试验。

5.2.2当重复试验结果都能达到要求时,则该批铸件为合格,如果双倍重复试验有1/2达不到要求时,则该批铸件为不合格。

若因热处理不当造成不合格时,允许再次热处理,但重复热处理的次数不得超过两次。

5.2.3铸件如果以铸态供货时,性能达不到要求,经需方同意,供方可将铸件和其代表的试块进行热处理后重新试验。

5.3试验的有效性。

如果不是由于铸件本身的质量问题,而是由于下列原因之一造成试验结果不符合要求时,则试验无效。

a.试样在试验机上装卡不当或试验机的操作不当。

b.试样有铸造缺陷或试样切削加工不当。

c.拉伸试样在标距外断裂。

d.试样拉伸、冲击后在断口上有铸造缺陷。

5.4铸件的检验

5.4.1铸件表面、外观用目测方法逐件进行检验或抽验。

5.4.2首批铸件和重要铸件,应按图样规定逐件检查尺寸和几何形状。

一般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽查,抽查的方法按双方商定进行。

6.标志和质量证明书(略)

7.包装和储存(略)

附录A

球墨铸铁件硬度

(补充件)

A1 硬度牌号

在特殊情况卞,供需双方同意,允许根据铸件本体所测得硬度值规定球铁硬度牌号,本附录根据球铁件的硬度分为八个牌号,见表Al。

表Al 球墨铸铁铸件硬度

硬度牌号

供参考

硬度 HB

主要金相组织

抗拉强度σb N/mm2(kgf/mm2)

屈服强度σ 0.2 N/mm2(kgf/mm2)

延伸率

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 球墨铸铁 国家标准 摘要

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整版)固定资产盘点表.xls

(完整版)固定资产盘点表.xls