达钢轧钢系统.docx

达钢轧钢系统.docx

- 文档编号:2086726

- 上传时间:2022-10-26

- 格式:DOCX

- 页数:17

- 大小:632.77KB

达钢轧钢系统.docx

《达钢轧钢系统.docx》由会员分享,可在线阅读,更多相关《达钢轧钢系统.docx(17页珍藏版)》请在冰豆网上搜索。

达钢轧钢系统

达钢轧钢厂加热炉控制系统改造

一、FCS-2000R系统构成及配置

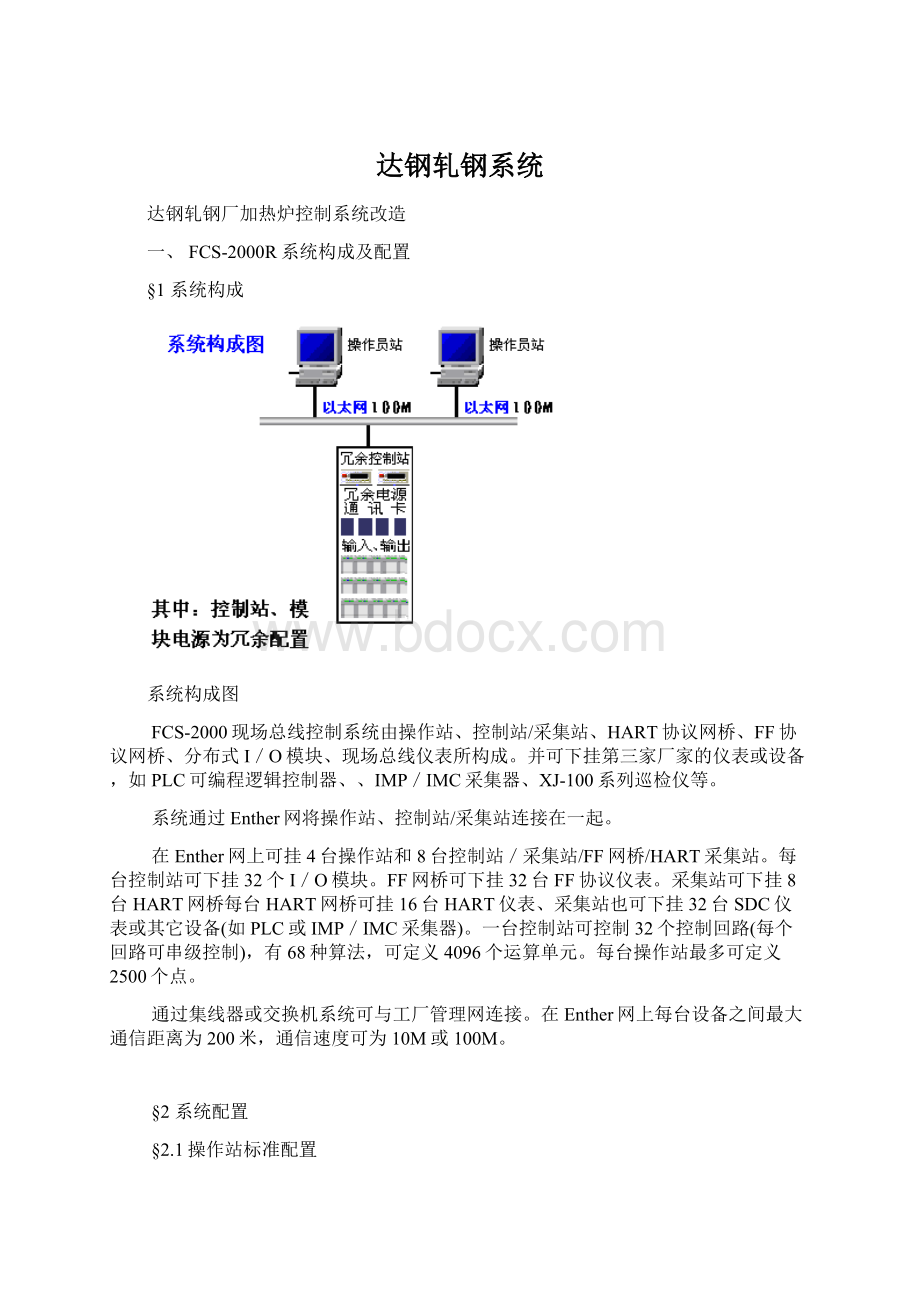

§1系统构成

系统构成图

FCS-2000现场总线控制系统由操作站、控制站/采集站、HART协议网桥、FF协议网桥、分布式I/O模块、现场总线仪表所构成。

并可下挂第三家厂家的仪表或设备,如PLC可编程逻辑控制器、、IMP/IMC采集器、XJ-100系列巡检仪等。

系统通过Enther网将操作站、控制站/采集站连接在一起。

在Enther网上可挂4台操作站和8台控制站/采集站/FF网桥/HART采集站。

每台控制站可下挂32个I/O模块。

FF网桥可下挂32台FF协议仪表。

采集站可下挂8台HART网桥每台HART网桥可挂16台HART仪表、采集站也可下挂32台SDC仪表或其它设备(如PLC或IMP/IMC采集器)。

一台控制站可控制32个控制回路(每个回路可串级控制),有68种算法,可定义4096个运算单元。

每台操作站最多可定义2500个点。

通过集线器或交换机系统可与工厂管理网连接。

在Enther网上每台设备之间最大通信距离为200米,通信速度可为10M或100M。

§2系统配置

§2.1操作站标准配置

工业控制机:

P42.4G/512MRAM/80G硬盘,软驱,19"彩显、分辨率不低于1024×768,101键,鼠标器,24针打印机,集线器,20米网络通讯线,操作台,控制机柜,操作监控软件、组态软件及使用说明书各一套。

§2.2操作站选件

21"彩色显示器,激光或彩喷打印机,平面触摸键盘,网络交换机,光驱,声卡,音箱,网络通信电缆线(大于20m时)。

§2.3控制站/采集站

控制站或采集站的选用取决于系统的需要,控制站或采集站均为标准配置,内含控制软件、采集软件、通信软件等。

控制站CPU为PⅡ300以上,采集站CPU为80188。

均为嵌入式工业控制机。

§2.4输入/输出模块

所有输入/输出模块均为智能模块,其供电电源均为24VDC。

该模块为卡件式安装。

自带接线端子。

模块为引进技术生产的产品。

§2.4.1模拟量输入模块

●FCS-1111N:

4通道标准信号输入(1-5V)

●FCS-1112N:

4通道标准信号输入(4-20mADC)

●FCS-1113N:

4通道带配电标准信号输入(4-20mADC)

●FCS-1115N:

8通道标准信号输入(1-5V)

●FCS-1116N:

8通道标准信号输入(4-20mADC)

●FCS-1117N:

8通道带配电标准信号输入(4-20mADC)

特性如下:

供电电源:

24Vd.c.±10%

配电电源:

18.5V~28.5Vd.c.该配电电源与输入模板的供电电源共用,未隔离。

基本误差(采样精度):

±0.1%F.S。

采样时间:

10Hz(8通道),20Hz(8通道)。

通讯接口:

RS-485,波特率57600(系统采用),9600。

消耗功率:

a)对电压、电流信号输入模板:

≤W(四点型),W(八点型)

b)对配电信号输入模板:

≤W(四点型),W(八点型)

●FCS-1135N:

8通道热偶/热阻输入。

上述模块特性如下:

供电电源:

24Vd.c.±10%

基本误差(采样精度):

±0.2%F.S。

(多数类型可达±0.1%F.S)

采样时间:

10Hz(8通道)

通讯接口:

RS-485,波特率57600(系统采用),9600。

输入信号:

热电偶、热电阻可混合输入。

FCS-1135输入信号及测量范围

输入信号及分度号

测量范围

现场设置

热电偶

T

0~300℃

可

E

0~800℃

J

0~800℃

K

0~1300℃

S

0~1600℃

B

800~1800℃

热电阻

Pt100

-199.0~600.0℃

可

Cu100

-50.0~150.0℃

Cu50

§2.4.2模拟量输出模块

●FCS-1121N:

4通道4-20mA电流输出

●FCS-1122N:

4通道1-5V电压输出

●FCS-1123N:

4通道1-5V与4-20mA输出

上述模块特性如下:

供电电源:

24Vd.c.±10%

基本误差(采样精度):

±0.1%F.S。

输出周期:

100ms

通讯接口:

RS-485,波特率57600(系统采用),9600。

消耗功率:

a)对电流信号输出模板:

≤W

注:

含电流、电压信号输出模板。

b)对电压信号输出模板:

≤W

§2.4.3数字量输入模块

●FCS-1147N:

12通道开关量输入(电平信号/无源触点信号)

上述模块特性如下:

供电电源:

24Vd.c.±10%。

采样时间:

100Hz(12通道)。

通讯接口:

RS-485,波特率57600(系统采用),9600。

输入为TTL电平时,低电平小于1V输入为“0”,高电平3.5V-30V输入为“1”。

输入为无源触点信号时,触点吸合输入为“0”,触点断开输入为“1”。

(系统显示时,触点吸合输入为“1”,触点断开输入为“0”)

隔离电压:

3000V

输入阻抗:

3KΩ

消耗功率:

§2.4.4数字量输出模块

●FCS-1157N:

12通道开关量输出(集电极开路输出)。

高电平3.5V-30V,低电平0-1V集电极开路输出。

输出负载30V、300mA,最大总电流3A。

隔离电压:

3000V

消耗功率:

●FCS-1158N:

8通道开关量输出(继电器输出)。

继电器AC125V0.5A,DC24V3A,继电器动作时间为5mS。

隔离电压:

3000V

消耗功率:

上述模块特性如下:

供电电源:

24Vd.c.±10%。

采样时间:

100Hz(12通道)。

通讯接口:

RS-485,波特率57600(系统采用),9600。

上述模块的外型尺寸附后,有关上述模块更为详细的资料请向我厂查询。

§3.系统功能

·能自动采集、显示、记录现场的温度、压力、流量、浓度等参数。

·能根据设置及编程组态实现调节回路的自动调节,满足生产需要。

·本方案配置为升级后电源冗余、CPU控制器冗余、操作站冗余、通讯485网络冗余方案。

§3.1系统工作原理

系统通过I/O模块进行输入或输出。

控制站通过RS-485网络与I/O模块连接,从输入模块读取输入数据,通过控制运算将控制数据写入输出模块,再由输出模块送给现场仪表。

操作站从控制站读取I/O模块的数据,从采集站读取HART协议仪表的数据,从FF网桥读取FF仪表的数据,然后以不同的形式显示并加以处理。

同时可以对这些模块或仪表数据进行修改。

§3.2I/O模块功能

所有I/O模块均为智能的,输入模块将来自现场的信号转换并处理,通过通信将这些数据传送给控制站/采集站。

所有模拟量输入均为16位转换精度,输出模块将来自控制站/采集站的数据转换成模拟信号发送给现场仪表。

§3.3HART协议仪表和FF协议仪表采集功能

在系统中主要是采集HART协议仪表和FF协议仪表的实时数据和设备管理数据。

并可对仪表数据进行设置和修改。

§3.4控制站/采集站功能

控制站和采集站它们除硬件不同外,其功能也不同。

采集站没有控制功能,它的工作周期比控制站要慢。

采集站只能输出报警信号给输出模块,而不能输出控制信号。

同时采集站可与其它仪表联接,而控制站则不能。

控制站的工作(控制)周期,可从100mS-5000mS中选取,周期的选取主要取决于所挂I/O模块的多少和所用运算单元的多少而定。

采集站周期可从300mS-800mS中选取,选取的因素与控制站相同。

控制站/采集站除完成控制和采集功能外,它还接收并响应操作站的命令,将其采集到的数据传送给操作站。

§3.5操作功能

§3.5.1系统组态功能

系统中所有组态功能都是在操作站上实现。

所有组态软件均是在Windows98环境下运行,菜单选择、汉字提示、交互式会话,操作十分简便易学。

用户不需掌握任何编程语言,都可掌握组态方法。

§3.5.1.1控制站/采集站组态

针对系统的控制要求进行控制流程组态。

组态采用FDB图形方式。

即用算法块+输入端+输出端+连线,即可完成控制流程的组态。

做完图形后,通过编绎,将自动检查错误。

检查确认没有错误后,将控制流程下载到控制站,供控制站运行时使用。

组态方式图如图三所示。

所有的算法格式均是一致的,即最多4个输入,一个输出。

与原KMM系列仪表组态非常相似。

采集站在组态中是不能出现与控制相关的算法如PID、MOD、MAN、PMD等。

在图三中,左边是输入端定义区,右边是输出端定义区,中间为运算单元定义区。

在组态时应先进行系统构成组态和点组态,建立了I/O模块之间的关系。

然后进行控制站的控制流程组态。

左边定义输入点,右边定义输出点,中间定义输入点和输出点的运算关系。

共有68钟算法供使用。

§3.5.1.2操作站组态

操作站组态主要有系统构成组态、点组态、操作组、趋势组、警报组、流程图、报表组态等。

系统支持的点有PID、AI、AO、DI、DO、PI(脉冲)等6种类型点,最多可定义2500个。

系统操作组可定义320组,每组可定义8个点。

可定义趋势组64组,每组可定义6支笔。

可定义报警点500点,可定义报警组32组,每组可定义20个报警点。

更为详细的组态功能,请见组态使用说明书。

§3.5.2系统操作监视功能

§3.5.2.1回路操作监视功能

回路监视功能主要有总貌、操作组、细目三种画面。

●总貌画面

总貂画面格式如图四所示,此画面显示系统中前来80个操作组中定义的点的概要信息。

此画面共有4页,每页显示20个组,每组显示8个点的信息。

在下图中,每一个方块中上面一行为组号和组名显示。

中间的8个短划代表8个点。

短划上方显示的棒表示正偏差。

下方的棒表示负偏差。

棒下的字母表示该点的控制状态。

“C”代表串级、“A”代表自动、“M”代表手动、“I”代表联锁手动。

“?

”代表通信故障。

如果该点有警报,则棒变成红色。

●操作组画面

操作组画面最多可定义320组,每组可定义8个点,每组显示1页。

操作组画面分8个点区,每个点区显示一个点。

在每个显示点区的上部显示点的信号名、工业单位、描述符等。

中部以棒图形式显示(模拟量)或以指示灯形式显示(状态值)。

对于PID点将显示出控制方式,中下部显示报警信号和输出值的棒图(横向、仅PID和AO点有)。

在下方显示出设定值、测量值和输出值。

在此图面上点击信号名可调出该点的细目画面。

双击“C”“A”、“M”按钮可改变PID的控制方式。

双击“SP”或“OUT”按钮可修改设定值或输出值。

对于开关量点,双击指示灯可设定灯和所对应的描述符的颜色。

各点可在不同组中重复定义,从而用户可根据需要把相关点组合在一起。

但同一点不能在同一组中重复出现。

●细目画面

系统支持的2500个点,每一个点均有一幅细目画面。

该画面用于显示一个点的全部相关信息。

细目画面左部象操作一样显示一个点的设定值、测量值、输出值、控制方式等,也可进行相应的操作。

在画面的右上部将显示出一个点的其它相应信息如报警信息,PID点的比例带、积分时间、微分时间等详细信息。

并可对相关数据进行修改。

画面右下部显示出一个点设定值、测量值和输出值的变化曲线做为调整趋势,供参数整定时使用。

不同类型的点,其细目画面的显示形式和可操作参数也不同。

§3.5.2.2系统警报监视功能

●系统按一定周期进行警报扫描、监视生产过程。

系统2500个点中可以定500个报警点。

报警可以语音、显示、打印等多种方式通知操作员。

除专门显示报警的警报组画面和警报一览画面外,在其它画面上也以标示符、闪烁、变色等方式来表示报警信息。

报警分三个级别:

紧急

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 轧钢 系统

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

12处方点评管理规范实施细则_精品文档.doc

12处方点评管理规范实施细则_精品文档.doc

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls